فکسچر ڈیزائن عام طور پر مشینی عمل کے بعد کسی خاص عمل کی مخصوص ضروریات کے مطابق کیا جاتا ہے۔سی این سی مشینی حصےاورسی این سی موڑنے والے حصےوضع کیا جاتا ہے. عمل کی تشکیل کرتے وقت، فکسچر کے حصول کے امکان پر پوری طرح غور کیا جانا چاہئے، اور فکسچر ڈیزائن کرتے وقت، اگر ضروری ہو تو، عمل میں ترمیم کے لیے تجاویز بھی پیش کی جا سکتی ہیں۔ فکسچر کے ڈیزائن کے معیار کو اس بات سے ماپا جانا چاہئے کہ آیا یہ ورک پیس کے پروسیسنگ کے معیار، اعلی پیداواری کارکردگی، کم لاگت، آسان چپ ہٹانے، محفوظ آپریشن، مزدوری کی بچت، اور آسان مینوفیکچرنگ اور دیکھ بھال کی ضمانت دے سکتا ہے۔

1. فکسچر ڈیزائن کے بنیادی اصول

1. استعمال کے دوران workpiece پوزیشننگ کے استحکام اور وشوسنییتا کو مطمئن کریں؛

2. فکسچر پر ورک پیس کی پروسیسنگ کو یقینی بنانے کے لیے کافی بیئرنگ یا کلیمپنگ کی طاقت موجود ہے۔

3. کلیمپنگ کے عمل میں سادہ اور تیز آپریشن سے ملیں۔

4. کمزور حصوں کا ڈھانچہ ہونا چاہیے جسے جلدی سے تبدیل کیا جا سکے، اور جب حالات کافی ہوں تو دوسرے ٹولز کا استعمال نہ کرنا بہتر ہے۔

5. ایڈجسٹمنٹ یا تبدیلی کے عمل کے دوران فکسچر کی بار بار پوزیشننگ کی وشوسنییتا کو پورا کریں۔

6. جتنا ممکن ہو پیچیدہ ساخت اور زیادہ قیمت سے بچیں؛

7. جتنا ممکن ہو سکے کے اجزاء کے طور پر معیاری حصوں کا انتخاب کریں۔

8. کمپنی کی اندرونی مصنوعات کو منظم اور معیاری بنانا۔

2. فکسچر ڈیزائن کا بنیادی علم

ایک بہترین مشین ٹول فکسچر کو درج ذیل بنیادی ضروریات کو پورا کرنا ضروری ہے:

1. ورک پیس کی مشینی درستگی کو یقینی بنانے کے لیے، مشینی درستگی کو یقینی بنانے کی کلید پوزیشننگ ڈیٹم، پوزیشننگ طریقہ اور پوزیشننگ اجزاء کو صحیح طریقے سے منتخب کرنا ہے۔ اگر ضروری ہو تو، پوزیشننگ کی غلطی کا تجزیہ کرنا ضروری ہے. مشینی درستگی پر فکسچر میں دیگر حصوں کی ساخت کے اثرات پر بھی توجہ دینا ضروری ہے۔ اس بات کا یقین کرنے کے لئے کہ فکسچر ورک پیس کی مشینی درستگی کی ضروریات کو پورا کرسکتا ہے۔

2. پیداواری کارکردگی کو بہتر بنانے کے لیے، خصوصی فکسچر کی پیچیدگی کو پیداواری صلاحیت کے مطابق ڈھال لیا جانا چاہیے، اور آسان آپریشن کو یقینی بنانے، معاون وقت کو کم کرنے، اور پیداوار کی کارکردگی کو بہتر بنانے کے لیے مختلف تیز رفتار اور موثر کلیمپنگ میکانزم کو زیادہ سے زیادہ استعمال کیا جانا چاہیے۔

3. اچھی عمل کی کارکردگی کے ساتھ خصوصی فکسچر کی ساخت سادہ اور معقول ہونی چاہیے، جو کہ مینوفیکچرنگ، اسمبلی، ایڈجسٹمنٹ، معائنہ اور دیکھ بھال کے لیے آسان ہو۔

4. اچھی کارکردگی کے ساتھ ٹولنگ فکسچر میں کافی طاقت اور سختی ہونی چاہیے، اور آپریشن آسان، محنت کی بچت، محفوظ اور قابل اعتماد ہونا چاہیے۔ اس بنیاد کے تحت کہ معروضی حالات اجازت دیتے ہیں اور وہ اقتصادی اور قابل اطلاق ہیں، مکینیکل کلیمپنگ ڈیوائسز جیسے نیومیٹک اور ہائیڈرولک پریشر کو آپریٹر کی محنت کی شدت کو کم کرنے کے لیے زیادہ سے زیادہ استعمال کیا جانا چاہیے۔ فکسچر کو چپ ہٹانے میں بھی سہولت فراہم کرنی چاہیے۔ اگر ضروری ہو تو، چپ کو ہٹانے کا ڈھانچہ ترتیب دیا جا سکتا ہے تاکہ چپ کو ورک پیس کی پوزیشن کو نقصان پہنچانے اور آلے کو نقصان پہنچانے سے روکا جا سکے، اور چپس کے جمع ہونے کو بہت زیادہ گرمی لانے اور عمل کے نظام کی خرابی کا باعث بنے۔

5. اچھی معیشت کے ساتھ خصوصی فکسچر کو معیاری اجزاء اور معیاری ڈھانچہ کا زیادہ سے زیادہ استعمال کرنا چاہیے، اور فکسچر کی مینوفیکچرنگ لاگت کو کم کرنے کے لیے سادہ ڈھانچہ اور آسان تیاری کی کوشش کرنی چاہیے۔ لہذا، فکسچر اسکیم کا ضروری تکنیکی اور معاشی تجزیہ ڈیزائن کے دوران ترتیب اور پیداواری صلاحیت کے مطابق کیا جانا چاہیے، تاکہ پیداوار میں فکسچر کے معاشی فوائد کو بہتر بنایا جا سکے۔

3. ٹولنگ اور فکسچر ڈیزائن کی معیاری کاری کا جائزہ

1. فکسچر ڈیزائن کے بنیادی طریقے اور اقدامات

ڈیزائن سے پہلے کی تیاری فکسچر ڈیزائن کے لیے اصل مواد میں درج ذیل شامل ہیں:

a) تکنیکی معلومات جیسے ڈیزائن نوٹس، پارٹ تیار پروڈکٹ ڈرائنگ، خالی ڈرائنگ اور پروسیسنگ روٹ، ہر عمل کی پروسیسنگ تکنیکی ضروریات کو سمجھنا، پوزیشننگ اور کلیمپنگ اسکیم، پچھلے پروسیسنگ کے مواد، خالی حالت، مشین ٹولز اور آلات پروسیسنگ، معائنہ کی پیمائش کے اوزار، مشینی الاؤنس اور کاٹنے کی رقم، وغیرہ؛

ب) پروڈکشن بیچ اور فکسچر کی ضرورت کو سمجھیں۔

c) استعمال شدہ مشین ٹول کے فکسچر وغیرہ سے جڑے ڈھانچے کے اہم تکنیکی پیرامیٹرز، کارکردگی، وضاحتیں، درستگی اور رابطے کے طول و عرض کو سمجھیں۔

d) فکسچر کے لیے معیاری مواد کی انوینٹری۔

2. فکسچر کے ڈیزائن میں سمجھے جانے والے مسائل

فکسچر ڈیزائن میں عام طور پر ایک ہی ڈھانچہ ہوتا ہے، جس سے لوگوں کو یہ احساس ہوتا ہے کہ ڈھانچہ زیادہ پیچیدہ نہیں ہے، خاص طور پر اب جب کہ ہائیڈرولک فکسچر کی مقبولیت اصل مکینیکل ڈھانچے کو بہت زیادہ آسان بناتی ہے، لیکن اگر ڈیزائن کے عمل کے دوران کوئی تفصیلی غور نہ کیا جائے تو غیر ضروری پریشانیاں پیدا ہو جائیں گی۔ لامحالہ واقع ہوتا ہے:

a) ورک پیس کا خالی الاؤنس جس پر کارروائی کی جائے گی۔ خالی جگہ کا سائز بہت بڑا ہے، جس کے نتیجے میں مداخلت ہوتی ہے۔ لہذا، ڈیزائن کرنے سے پہلے کسی نہ کسی طرح کی ڈرائنگ تیار کرنا ضروری ہے. کافی جگہ چھوڑ دیں۔

ب) فکسچر کی چپ ہٹانے کی ہمواری۔ ڈیزائن کے دوران مشین ٹول کی پروسیسنگ کی محدود جگہ کی وجہ سے، فکسچر کو اکثر نسبتاً کمپیکٹ جگہ میں ڈیزائن کیا جاتا ہے۔ اس وقت، اکثر اس بات کو نظر انداز کر دیا جاتا ہے کہ مشینی عمل کے دوران پیدا ہونے والی لوہے کی فائلنگ فکسچر کے مردہ کونے میں جمع ہو جاتی ہے، جس میں کٹنگ فلو کا خراب بہاؤ بھی شامل ہے، جو مستقبل میں مسائل کا سبب بنے گا۔ پروسیسنگ بہت پریشانی لاتی ہے۔ لہذا، اصل عمل کے آغاز میں، پروسیسنگ کے دوران پیدا ہونے والے مسائل پر غور کیا جانا چاہئے. بہر حال، فکسچر کارکردگی کو بہتر بنانے اور آپریشن کو آسان بنانے پر مبنی ہے۔

c) فکسچر کی مجموعی کشادگی۔ کھلے پن کو نظر انداز کرنے سے آپریٹر کے لیے کارڈ انسٹال کرنا مشکل ہو جاتا ہے، جو کہ وقت طلب اور محنت طلب ہے، اور ڈیزائن ممنوع ہے۔

d) فکسچر ڈیزائن کے بنیادی نظریاتی اصول۔ فکسچر کے ہر سیٹ کو کلیمپنگ اور ڈھیلا کرنے کے لاتعداد اوقات سے گزرنا پڑتا ہے، اس لیے یہ شروع میں صارف کی ضروریات کو پورا کر سکتا ہے، لیکن شامل کیے گئے فکسچرز میں درستگی برقرار ہونی چاہیے، اس لیے کوئی ایسی چیز ڈیزائن نہ کریں جو اصول کے خلاف ہو۔ یہاں تک کہ اگر آپ اسے قسمت سے اب کر سکتے ہیں، یہ زیادہ دیر تک نہیں چلے گا۔ ایک اچھا ڈیزائن وقت کی کسوٹی پر کھڑا ہونا چاہیے۔

ای) پوزیشننگ عناصر کی تبدیلی۔ پوزیشننگ عنصر شدید طور پر پہنا ہوا ہے، لہذا فوری اور آسان متبادل پر غور کیا جانا چاہئے. یہ بہتر ہے کہ اسے بڑے حصے کے طور پر ڈیزائن نہ کریں۔

فکسچر ڈیزائن کے تجربے کو جمع کرنا بہت اہم ہے۔ کبھی کبھی ڈیزائن ایک چیز ہے، لیکن عملی اطلاق میں یہ دوسری چیز ہے، لہذا اچھا ڈیزائن مسلسل جمع اور خلاصہ کا عمل ہے.

عام طور پر استعمال ہونے والے فکسچر کو ان کے افعال کے مطابق بنیادی طور پر درج ذیل اقسام میں تقسیم کیا گیا ہے۔

01 کلیمپنگ مولڈ

02 ڈرلنگ اور گھسائی کرنے والی ٹولنگ

03 CNC، آلہ چک

04 گیس ٹیسٹ، واٹر ٹیسٹ ٹولنگ

05 ٹرمنگ اور پنچنگ ٹولنگ

06 ویلڈنگ ٹولنگ

07 پالش کرنے کا سامان

08 اسمبلی ٹولنگ

09 پیڈ پرنٹنگ، لیزر اینگریونگ ٹولنگ

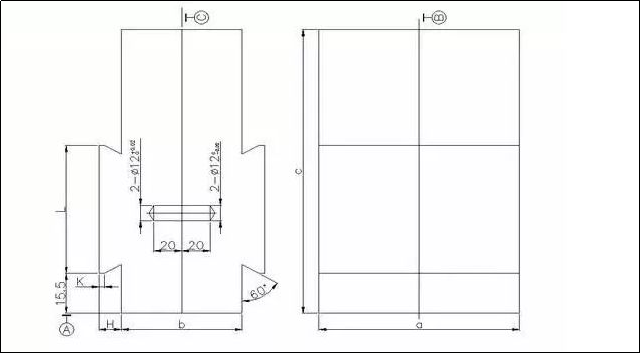

01 کلیمپنگ مولڈ

تعریف: مصنوعات کی شکل کے ساتھ پوزیشننگ اور کلیمپنگ کے لیے ایک ٹول

ڈیزائن پوائنٹس:

1. اس قسم کا کلیمپنگ مولڈ بنیادی طور پر ویز کے لیے استعمال ہوتا ہے، اور اس کی لمبائی ضروریات کے مطابق کاٹی جا سکتی ہے۔

2. دیگر معاون پوزیشننگ ڈیوائسز کو کلیمپنگ مولڈ پر ڈیزائن کیا جا سکتا ہے، اور کلیمپنگ مولڈ عام طور پر ویلڈنگ کے ذریعے منسلک ہوتا ہے۔

3. اوپر دی گئی تصویر ایک آسان تصویر ہے، اور مولڈ گہا کی ساخت کا سائز مخصوص صورت حال سے طے ہوتا ہے۔

4. موو ایبل مولڈ پر مناسب پوزیشن پر 12 ملی میٹر قطر کے ساتھ پوزیشننگ پن کو مضبوطی سے میچ کریں، اور پوزیشننگ پن کو فٹ کرنے کے لیے فکسڈ مولڈ سلائیڈز کی متعلقہ پوزیشن پر پوزیشننگ سوراخ۔

5. ڈیزائن کے دوران سکڑنے کے بغیر کھردری ڈرائنگ کی آؤٹ لائن سطح کی بنیاد پر اسمبلی کیویٹی کو 0.1 ملی میٹر تک آفسیٹ اور بڑا کرنے کی ضرورت ہے۔

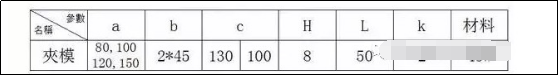

02 ڈرلنگ اور گھسائی کرنے والی ٹولنگ

ڈیزائن پوائنٹس:

1. اگر ضروری ہو تو، کچھ معاون پوزیشننگ ڈیوائسز کو فکسڈ کور اور اس کی فکسڈ پلیٹ پر ڈیزائن کیا جا سکتا ہے۔

2. مندرجہ بالا تصویر ایک آسان ساخت کا خاکہ ہے، اور اصل صورت حال کو مصنوعات کی ساخت کے مطابق ڈیزائن کرنے کی ضرورت ہے۔

3. سلنڈر مصنوعات کے سائز اور پروسیسنگ کے دوران دباؤ پر منحصر ہے، اور SDA50X50 عام طور پر استعمال کیا جاتا ہے؛

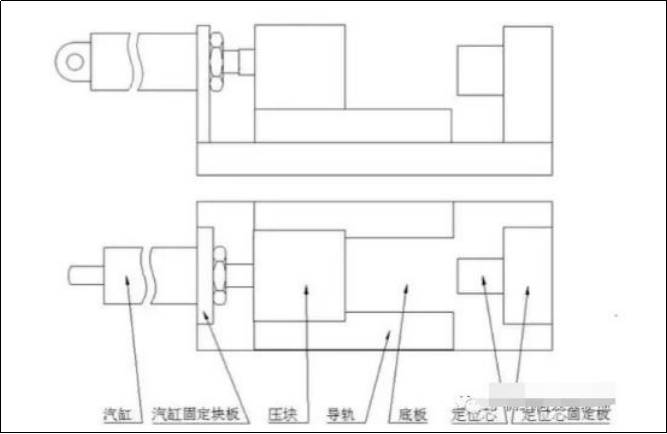

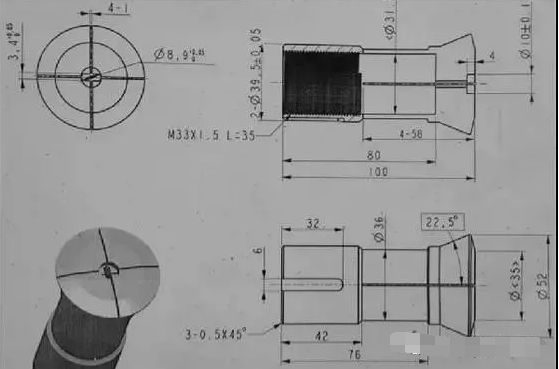

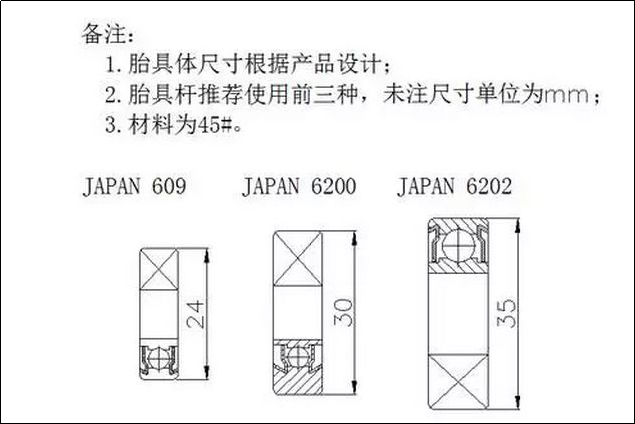

03 CNC، آلہ چک

ایک CNC چک

اندرونی کولٹ

ڈیزائن پوائنٹس:

1. اوپر کے اعداد و شمار میں جس سائز کا نشان نہیں لگایا گیا ہے اس کا تعین اصل پروڈکٹ کے اندرونی سوراخ کے سائز کی ساخت کے مطابق کیا جاتا ہے۔

2. بیرونی دائرہ جو پروڈکٹ کے اندرونی سوراخ کے ساتھ رابطے میں ہوتا ہے اسے پیداوار کے دوران ایک طرف 0.5 ملی میٹر کا مارجن چھوڑنے کی ضرورت ہوتی ہے، اور آخر میں اسے CNC مشین ٹول پر انسٹال کرنا ہوتا ہے اور اخترتی اور سنکی پن کو روکنے کے لیے اسے سائز میں تبدیل کرنا ہوتا ہے۔ بجھانے کے عمل کی وجہ سے؛

3. اسمبلی حصے کے مواد کو اسپرنگ اسٹیل استعمال کرنے کی سفارش کی جاتی ہے، اور ٹائی راڈ کا حصہ 45# ہے۔

4. ٹائی راڈ کا دھاگہ M20 ایک عام دھاگہ ہے، جسے اصل صورتحال کے مطابق ایڈجسٹ کیا جا سکتا ہے۔

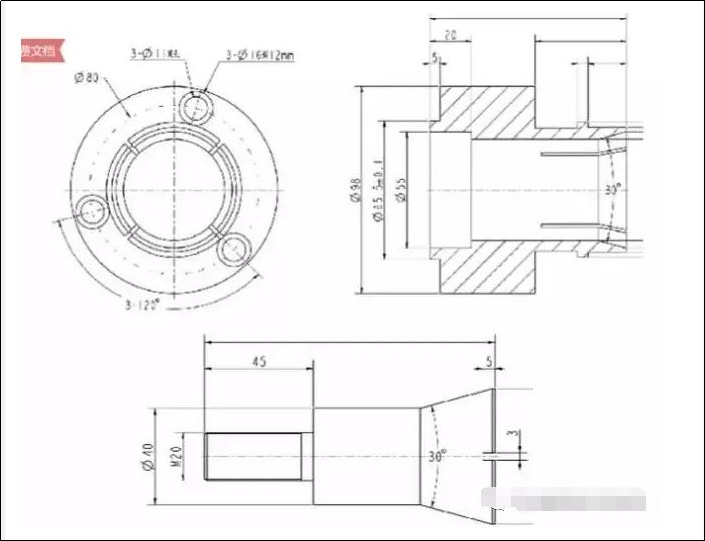

آلہ اندرونی بیم چک

ڈیزائن پوائنٹس:

1. اوپر دی گئی تصویر ایک حوالہ کی مثال ہے، اور اسمبلی کے سائز اور ساخت کا تعین اصل پروڈکٹ کے بیرونی طول و عرض اور ساخت کے مطابق کیا جاتا ہے۔

2. مواد 45# ہے، بجھا ہوا ہے۔

آلہ بیرونی بیم چک

ڈیزائن پوائنٹس:

1. اوپر کی تصویر ایک حوالہ کی مثال ہے، اور اصل سائز پروڈکٹ کے اندرونی سوراخ کے سائز اور ساخت پر منحصر ہے۔

2. بیرونی دائرہ جو پروڈکٹ کے اندرونی سوراخ کے ساتھ رابطے میں ہوتا ہے اسے پیداوار کے دوران ایک طرف 0.5 ملی میٹر کا مارجن چھوڑنے کی ضرورت ہوتی ہے، اور آخر میں اسے آلے کی لیتھ پر انسٹال کرنا ہوتا ہے اور اسے سائز میں تبدیل کرنا ہوتا ہے تاکہ اس کی وجہ سے خرابی اور سنکی پن کو روکا جا سکے۔ بجھانے کے عمل سے؛

3. مواد 45# ہے، بجھا ہوا ہے۔

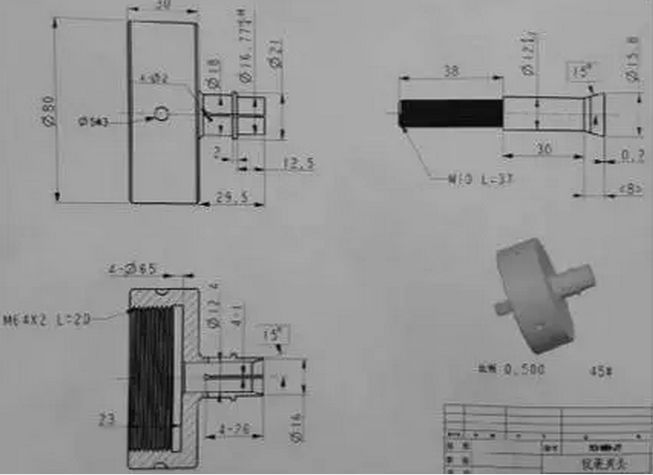

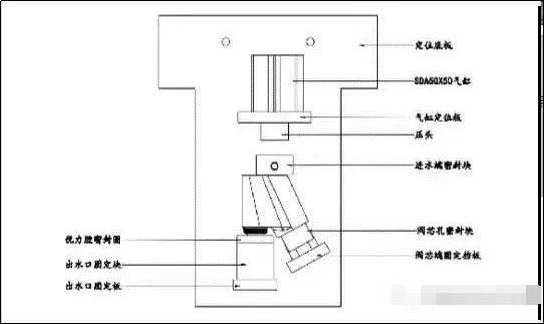

04 گیس ٹیسٹ ٹولنگ

ڈیزائن پوائنٹس:

1. اوپر دی گئی تصویر گیس ٹیسٹ کے آلے کی ایک حوالہ تصویر ہے۔ مخصوص ڈھانچہ کو مصنوعات کی اصل ساخت کے مطابق ڈیزائن کرنے کی ضرورت ہے۔ خیال یہ ہے کہ پروڈکٹ کو سب سے آسان طریقے سے سیل کیا جائے، اور جس حصے کو جانچنے کی ضرورت ہے اسے گیس سے بھرا جائے تاکہ اس کی سختی کی تصدیق ہو سکے۔

2. سلنڈر کے سائز کو پروڈکٹ کے اصل سائز کے مطابق ایڈجسٹ کیا جا سکتا ہے، اور اس بات پر بھی غور کرنا ضروری ہے کہ آیا سلنڈر کا اسٹروک پروڈکٹ کو چننے اور رکھنے کی سہولت کو پورا کر سکتا ہے۔

3. سگ ماہی کی سطح جو مصنوعات کے ساتھ رابطے میں ہے عام طور پر بہترین ربڑ، NBR ربڑ کی انگوٹی اور اچھی کمپریشن کے ساتھ دیگر مواد سے بنی ہوتی ہے۔ ایک ہی وقت میں، یہ یاد رکھنا چاہئے کہ اگر کوئی پوزیشننگ بلاک ہے جو مصنوعات کی ظاہری شکل کے ساتھ رابطے میں ہے، تو سفید پلاسٹک پلاسٹک بلاکس کو استعمال کرنے کی کوشش کریں اور استعمال کے دوران استعمال کریں. مصنوعات کی ظاہری شکل کو خراب ہونے سے روکنے کے لیے درمیانی کور کو سوتی کپڑے سے ڈھانپا جاتا ہے۔

4. ڈیزائن میں پروڈکٹ کی پوزیشننگ سمت پر غور کیا جانا چاہیے، تاکہ پروڈکٹ کیویٹی کے اندر گیس کے اخراج کو روکا جا سکے اور غلط پتہ لگ سکے۔

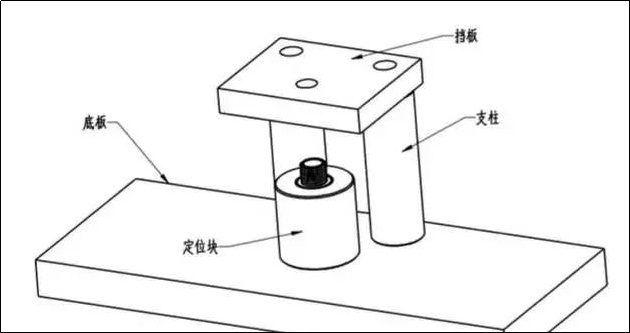

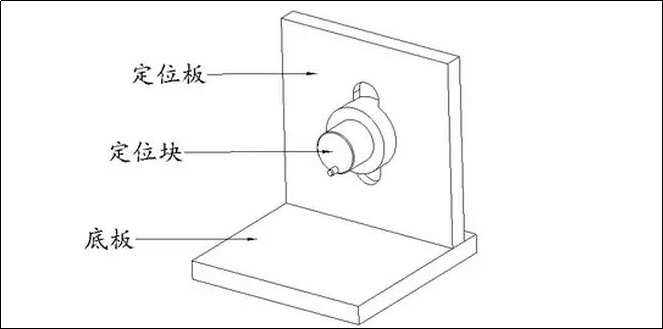

05 پنچنگ ٹولنگ

ڈیزائن پوائنٹس: اوپر کی تصویر پنچنگ ٹولنگ کی مشترکہ ساخت کو ظاہر کرتی ہے۔ نیچے کی پلیٹ کا کام چھدرن مشین کے ورک بینچ پر فکسنگ کی سہولت فراہم کرنا ہے۔ پوزیشننگ بلاک کا کام پروڈکٹ کو ٹھیک کرنا ہے، مخصوص ڈھانچہ پروڈکٹ کی اصل صورت حال کے مطابق ڈیزائن کیا گیا ہے، اور سینٹر پوائنٹ آس پاس ہے تاکہ پروڈکٹ کو محفوظ طریقے سے چنیں اور رکھیں؛ چکرا کا کام پروڈکٹ کو چھدرے والے چاقو سے الگ کرنے کی سہولت فراہم کرنا ہے۔ ستون ایک فکسڈ چکر کا کام کرتا ہے۔ مندرجہ بالا حصوں کی اسمبلی پوزیشن اور طول و عرض کو مصنوعات کی اصل صورت حال کے مطابق ڈیزائن کیا جا سکتا ہے.

06 ویلڈنگ ٹولنگ

ویلڈنگ ٹولنگ بنیادی طور پر ویلڈنگ اسمبلی میں ہر جزو کی پوزیشن کو ٹھیک کرنے اور ویلڈنگ اسمبلی میں ہر جزو کے رشتہ دار سائز کو کنٹرول کرنے کے لیے استعمال ہوتی ہے۔ اس کی ساخت بنیادی طور پر ایک پوزیشننگ بلاک ہے، جس کی اصل ساخت کے مطابق ڈیزائن کرنے کی ضرورت ہے۔ایلومینیم مشینی حصےاورپیتل مشینی حصوں. یہ بات قابل غور ہے کہ جب پروڈکٹ کو ویلڈنگ ٹول پر رکھا جاتا ہے، تو اسے ٹولز کے درمیان سیل بند جگہ بنانے کی اجازت نہیں ہوتی ہے تاکہ ویلڈنگ ہیٹنگ کے عمل کے دوران سیل شدہ جگہ کے ضرورت سے زیادہ دباؤ کو ویلڈنگ کے بعد پرزوں کے سائز کو متاثر کرنے سے روکا جا سکے۔ .

07 پالش کرنے کا سامان

08 اسمبلی ٹولنگ

اسمبلی ٹولنگ بنیادی طور پر اجزاء کی اسمبلی کے عمل کے دوران معاون پوزیشننگ کے لیے ایک ڈیوائس کے طور پر استعمال ہوتی ہے۔ اس کا ڈیزائن آئیڈیا یہ ہے کہ پروڈکٹ کو اجزاء کے اسمبلی ڈھانچے کے مطابق آسانی سے لیا اور رکھا جا سکتا ہے، اسمبلی کے عمل کے دوران پروڈکٹ کی ظاہری سطح کو نقصان نہیں پہنچایا جا سکتا، اور اس دوران پروڈکٹ کی حفاظت کے لیے پروڈکٹ کو سوتی کپڑے سے ڈھانپ کر رکھا جا سکتا ہے۔ استعمال کریں مواد کے انتخاب میں، غیر دھاتی مواد جیسے سفید گلو استعمال کرنے کی کوشش کریں۔

09 پیڈ پرنٹنگ، لیزر اینگریونگ ٹولنگ

ڈیزائن پوائنٹس: پروڈکٹ کی اصل صورتحال کے حروف کی ضروریات کے مطابق ٹولنگ کی پوزیشننگ ڈھانچہ ڈیزائن کریں۔ مصنوعات کو لینے اور رکھنے کی سہولت اور مصنوعات کی ظاہری شکل کے تحفظ پر توجہ دی جانی چاہئے۔ پروڈکٹ کے ساتھ رابطے میں پوزیشننگ بلاک اور معاون پوزیشننگ ڈیوائس کو غیر دھاتی مواد جیسے سفید گوند سے بنایا جانا چاہئے۔ .

پوسٹ ٹائم: دسمبر-26-2022