آپ CNC مشینی میں مواد کی سطح کے علاج کے عمل کے بارے میں کیا جانتے ہیں؟

CNC مشینی کے لیے، سطح کا علاج وہ عمل ہے جو مشینی مواد کی ظاہری شکل کے ساتھ ساتھ کام اور لمبی عمر کو بہتر بنانے کے لیے استعمال کیا جاتا ہے۔ CNC مشینی میں استعمال ہونے والی سطحوں کے علاج کے لیے استعمال ہونے والے سب سے عام عمل میں ڈیبرنگ شامل ہے۔ اس طریقہ کار میں مشینی جزو کی سطح سے تیز دھاروں، گڑھوں یا کسی بھی اضافی مواد کو ہٹانا شامل ہے۔ ڈیبرنگ حتمی مصنوعات کی جمالیات اور حفاظت کو بڑھاتا ہے۔

پالش کرنا:پالش کا استعمال مادے کی سطحوں کو ہموار کرنے کے لیے کیا جا سکتا ہے جس کے نتیجے میں چمکدار اور عکاسی ظاہر ہوتی ہے۔ یہ اجزاء کی ظاہری شکل کو بڑھاتا ہے اور حصوں پر رگڑ کو کم کرتا ہے۔

پیسنا: یہ سطحوں پر خامیوں کو ختم کرنے یا عین مطابق رواداری حاصل کرنے کے لیے استعمال ہوتا ہے۔ اس میں کام کے ٹکڑے سے مواد کو ہٹانے کے لیے گرائنڈر وہیل کا استعمال شامل ہے۔

انوڈائزنگ:یہ ایک الیکٹرو کیمیکل عمل ہے جو ایلومینیم جیسے دھاتی مواد کی سطح پر آکسائیڈ جیسی حفاظتی تہہ بناتا ہے۔ یہ سنکنرن کے ساتھ ساتھ جمالیات، سختی اور مزاحمت کو بڑھاتا ہے۔

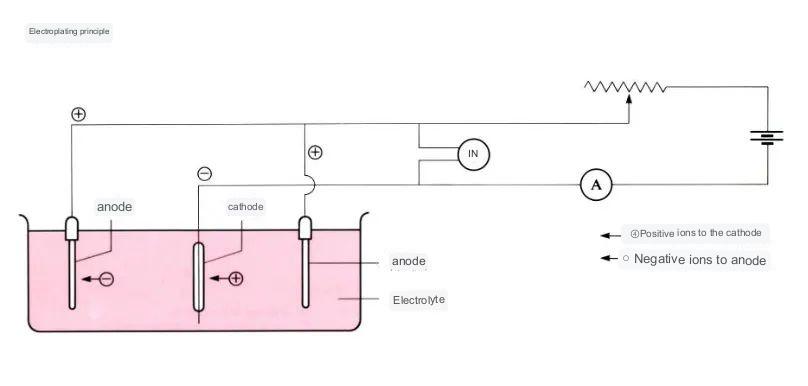

الیکٹروپلاٹنگمواد کے اوپری حصے پر دھاتی کی پتلی تہہ ڈالنا شامل ہے۔ یہ سنکنرن کے خلاف مزاحمت کے ساتھ ساتھ چالکتا اور نظر کو بھی بہتر بناتا ہے۔

کوٹنگ:سطح کی کوٹنگ مواد کی سطح پر اینٹی سنکنرن پرت یا پینٹ لگانے کا عمل ہے۔ یہ سنکنرن کے خلاف مزاحمت کے ساتھ ساتھ پہننے کی مزاحمت بھی فراہم کر سکتا ہے۔ یہ جمالیات کو بھی بہتر بنا سکتا ہے۔

گرمی کا علاج:اس میں کسی مواد کو انتہائی درجہ حرارت اور کنٹرول شدہ ٹھنڈا سے بے نقاب کرنا شامل ہے تاکہ ان کی میکانکی خصوصیات میں ترمیم کی جا سکے۔ یہ عمل مواد کی پائیداری، سختی کو بہتر بناتا ہے اور لباس اور اخترتی کے خلاف مزاحمت کرتا ہے۔

سطحوں کے لیے یہ علاج CNC مشینی اجزاء کے مجموعی معیار، کارکردگی اور لمبی عمر کو بہت زیادہ بڑھا سکتے ہیں۔ آپ جس قسم کے علاج کا انتخاب کرتے ہیں وہ مواد، اس کے مطلوبہ اطلاق، اور مطلوبہ نتائج پر منحصر ہے۔

سرفیس ٹریٹمنٹ ایک اوور دی بیس میٹریل بنانے کا عمل ہے جس میں کیمیائی، جسمانی اور مکینیکل خصوصیات ہیں جو بیس میٹریل سے مختلف ہوتی ہیں۔

سطح کے علاج کا مقصد لباس کے خلاف مزاحمت، سنکنرن اور دیگر ضروریات کو پورا کرنا ہے۔ سطحوں کے علاج کے لیے اکثر استعمال ہونے والی تکنیکوں میں مکینیکل گرائنڈ، کیمیکل ٹریٹمنٹس سطح کی گرمی کا علاج اور سطح پر چھڑکاؤ شامل ہیں۔ سطح کا علاج سطح کو صاف کرنے، اسے جھاڑو دینے، اسے ڈیبرر کرنے اور ٹکڑے کے بیرونی حصے کو کم کرنے کا عمل ہے۔ آج، ہم سطح کے علاج کے طریقہ کار پر تبادلہ خیال کریں گے.

سطح کے علاج سے مشینی حصوں کو کیا فوائد مل سکتے ہیں؟

سرفیس ایریا تھراپی کے طریقہ کار بہت سے فوائد لا سکتے ہیں۔مشینی حصےپر مشتمل ہے: بہتر جمالیات: سطح کے علاج جیسے اسپروسنگ اپ، اینوڈائزنگ، پلیٹنگ اور فنش مشینی اجزاء کی بصری توجہ کو بڑھا سکتے ہیں۔ یہ ایک ہموار، چمکدار یا حسب ضرورت تکمیل فراہم کر سکتا ہے، جس سے شے کی کل شکل کو بہتر بنایا جا سکتا ہے۔

زنگ کے خلاف مزاحمت میں اضافہ: سطح کے بہت سے علاج، جیسے انوڈائزنگ، پلیٹنگ، اور فنشنگ، مواد کی سطح پر ایک حفاظتی تہہ بناتے ہیں۔ یہ تہہ ایک رکاوٹ کے طور پر کام کرتی ہے، اس حصے کو سنکنرن کی ترتیب کے ساتھ رابطے میں آنے سے بچاتی ہے، اس لیے اس کی سنکنرن مزاحمت کو بڑھاتی ہے۔

پہننے کی مزاحمت کو بڑھایا: سطح کے علاج جیسے گرمی کا علاج یا فنشنگ مشینی حصوں کی لباس مزاحمت کو ڈرامائی طور پر بڑھا سکتی ہے۔ یہ طریقہ کار مواد کی مضبوطی، سختی اور مضبوطی کو بھی بہتر بنا سکتے ہیں، جس سے وہ رگڑنے، رگڑنے اور پہننے کے لیے بہت زیادہ مدافعت رکھتے ہیں۔ پھسلن کو فروغ دیں اور رگڑ کو بھی کم کریں: سطح کے کچھ علاج، جیسے چمکانے یا کم رگڑ والے مواد کے ساتھ پرت، حرکت پذیر اجزاء کے درمیان رگڑ کو کم کر سکتے ہیں۔ یہ ہموار طریقہ کار کا سبب بنتا ہے، لباس کو کم کرتا ہے، اور مشینی حصوں کی مجموعی کارکردگی کو بھی بڑھاتا ہے۔

زیادہ بہتر کیمیائی مزاحمت: سطح کے علاج کے ذریعے، مشینی اجزاء کی کیمیائی مزاحمت کو بڑھایا جا سکتا ہے۔ یہ خاص طور پر فائدہ مند ہوتا ہے جب اجزاء مخالف کیمیکلز یا مرکبات کے ساتھ رابطے میں آتے ہیں جو مصنوعات کو توڑ سکتے ہیں۔ سخت رواداری کے ساتھ ساتھ اعلی درستگی: سطح کے علاج جیسے پیسنے یا پالش کرنے میں مدد سخت جہتی مزاحمت حاصل کرتی ہے اور مشینی حصوں میں زیادہ درستگی کو بھی یقینی بناتی ہے۔ یہ ان ایپلی کیشنز کے لیے اہم ہے جن کے لیے اعلی درستگی اور سخت رواداری کی ضرورت ہوتی ہے۔

بڑھی ہوئی چپکنے والی اور بانڈنگ: سطح کی تیاری چپکنے والی چیزوں، پینٹوں یا دیگر بانڈنگ طریقوں کے لیے سطح کا ایک مناسب علاقہ بنا سکتی ہے۔ یہ مصنوعات کی سالمیت کو بہتر بناتے ہوئے مختلف عناصر کے درمیان ایک زیادہ طاقتور اور بہت زیادہ معتبر بانڈ کی اجازت دیتا ہے۔ مجموعی طور پر، سطح کے علاج کے عمل خصوصیت، لمبی عمر اور نظر کو بہتر بنانے میں اہم کردار ادا کرتے ہیں۔مشینی اجزاء، انہیں ان کے مطلوبہ اطلاق کے لیے زیادہ موزوں بنانا اور ان کے مجموعی اعلیٰ معیار کو بہتر بنانا۔

عام طور پر استعمال شدہ سطح کے علاج کے عمل ہیں:

ویکیوم الیکٹروپلاٹنگ، الیکٹروپلاٹنگ عمل، انوڈائزنگ، الیکٹرولائٹک پالش، پیڈ پرنٹنگ کا عمل، گالوانیائزنگ عمل، پاؤڈر کوٹنگ، واٹر ٹرانسفر پرنٹنگ، اسکرین پرنٹنگ، الیکٹروفورسس وغیرہ۔

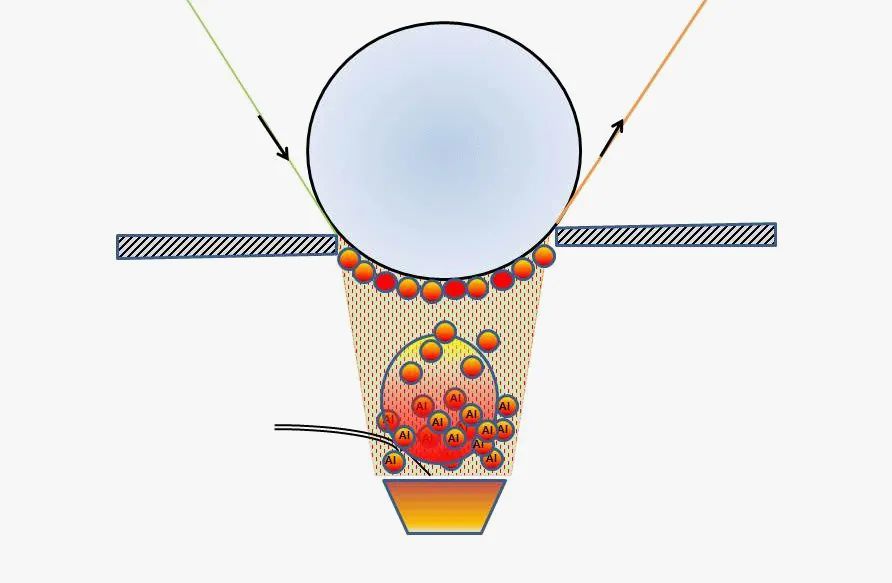

01. ویکیوم چڑھانا

—— ویکیوم میٹلائزنگ ——

ویکیوم چڑھانا کو جسمانی جمع کرنے کے عمل کے طور پر بیان کیا جاسکتا ہے۔ خلاصہ یہ ہے کہ آرگن گیس کو خلا کی حالت میں داخل کیا جاتا ہے، گیس کے ایٹم پسند کے مواد سے ٹکرا جاتے ہیں، اور جس مواد کو نشانہ بنایا جاتا ہے وہ مالیکیولز میں تقسیم ہو جاتا ہے، جو بعد میں ترسیلی مادوں کے ذریعے جذب ہو کر ایک یکساں اور ہموار مشابہت والی دھاتی تہہ بناتا ہے۔ .

قابل اطلاق مواد:

1. مختلف قسم کے مواد کو لیپت کیا جا سکتا ہے، بشمول دھاتیں سخت اور نرم پلاسٹک، سیرامکس، جامع مواد اور شیشہ۔ الیکٹروپلاٹنگ کا سب سے عام استعمال شدہ طریقہ ایلومینیم ہے، جس کے بعد تانبا اور چاندی آتا ہے۔

2. قدرتی مواد بخارات چڑھانے کے لیے موزوں نہیں ہیں کیونکہ قدرتی مواد میں موجود نمی ویکیوم کے ماحول کو بدل سکتی ہے۔

اس عمل کی لاگت واپر چڑھانے کی لاگت ہے کہ آئٹم کو اتار کر اسپرے کیا جانا ہے، لوڈ کیا جانا ہے اور پھر اسپرے پر واپس جانا ہے، جس کا مطلب ہے کہ مزدوری کا خرچ مہنگا ہے، تاہم یہ ورک پیس کے سائز اور پیچیدگی پر منحصر ہے۔

ماحولیاتی اثرات: ویکیوم الیکٹروپلاٹنگ کم سے کم ماحولیاتی اثرات کا سبب بنتی ہے، جو کہ ارد گرد کے ماحول پر عمل کے اثر کی طرح ہے۔

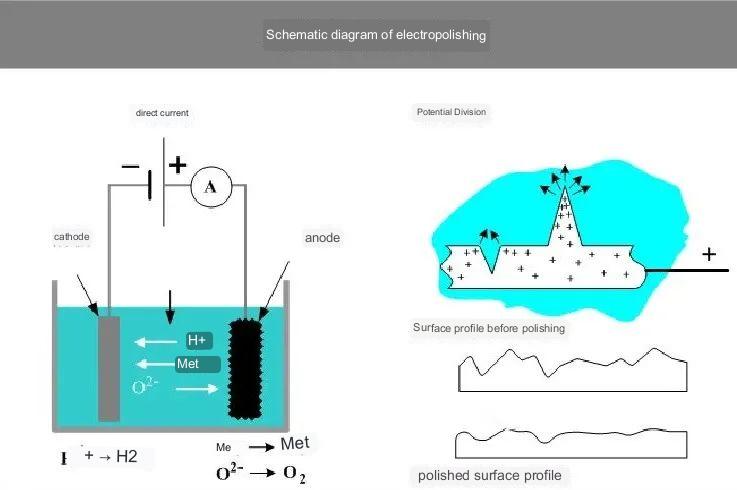

02. الیکٹرو پولشنگ

—— الیکٹرو پولشنگ ——

الیکٹرو پولشنگ سے مراد ایک الیکٹرو کیمیکل طریقہ کار ہے جس کے تحت ایٹمسی این سی موڑنے والے حصےجو الیکٹرولائٹ میں ڈوبے ہوئے ہیں وہ آئنوں میں تبدیل ہو جاتے ہیں اور پھر برقی چارج کے بہاؤ کے ذریعے سطح سے ہٹا دیے جاتے ہیں، جس کے نتیجے میں باریک burrs سے نجات ملتی ہے اور سطح کی چمک میں اضافہ ہوتا ہے۔

قابل اطلاق مواد:

1. دھاتوں کی اکثریت الیکٹرولائٹک طور پر پالش کی جاتی ہے جس میں سطح کی پالش کرنا بھی شامل ہے جس میں سٹینلیس سٹیل سب سے زیادہ استعمال ہوتا ہے (خاص طور پر اسٹین لیس سٹینلیس گریڈ کے ساتھ)۔

2. الیکٹرولائسز کے لیے مختلف مواد بیک وقت یا ایک ہی سالوینٹ کے اندر بھی الیکٹرو پولش کرنے کے قابل نہیں ہیں۔

عمل کی لاگت: الیکٹرولائٹک پالش کرنے کا پورا عمل تقریباً مکمل طور پر خودکار ہے، یعنی مزدوری کی لاگت انتہائی کم ہے۔ ماحول پر اثر: الیکٹرولائٹک پالش میں کم اثر والے کیمیکل استعمال ہوتے ہیں۔ اس پورے عمل کے لیے صرف ایک چھوٹی سی مقدار میں پانی کی ضرورت ہوتی ہے، اور استعمال کرنا بہت آسان ہے۔ مزید برآں، یہ سٹینلیس سٹیل کی خصوصیات کو بڑھانے کے ساتھ ساتھ سٹینلیس سٹیل کے سنکنرن میں تاخیر کر سکتا ہے۔

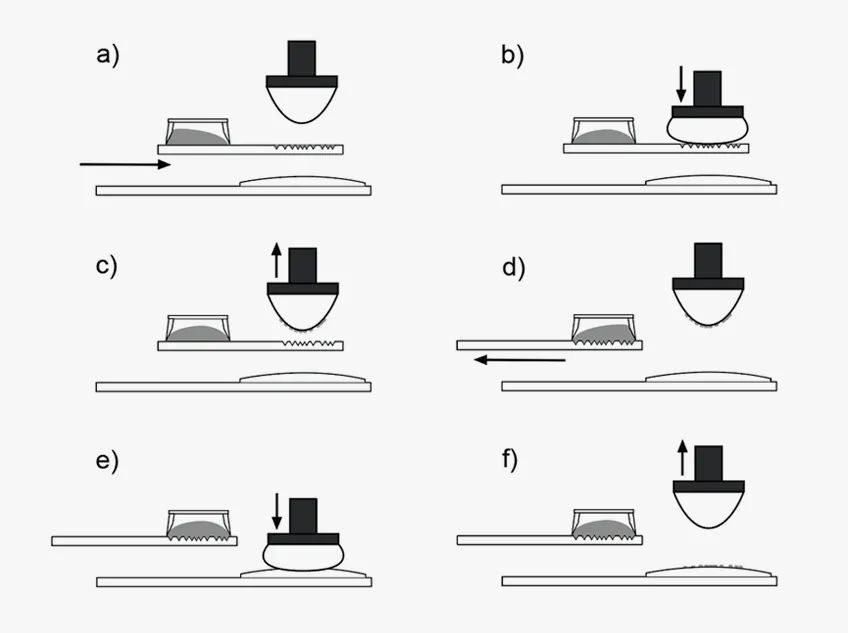

03. پیڈ پرنٹنگ کا عمل

——پیڈ پرنٹنگ——

تصاویر، متن اور گرافکس کو بے ترتیب شکل والی اشیاء کی سطحوں پر پرنٹ کرنے کی صلاحیت خصوصی پرنٹنگ کا ایک اہم پہلو بنتا جا رہا ہے۔

قابل اطلاق مواد:

پیڈ پرنٹنگ تقریباً کسی بھی مواد پر ایک قابل عمل آپشن ہے، اس مواد کے علاوہ جو PTFE جیسے سلیکون پیڈ کی طرح زیادہ ٹوٹنے والے ہیں۔

عمل کی لاگت کم مولڈ لاگت اور کم لیبر لاگت۔

ماحولیاتی اثرات: چونکہ یہ عمل ان سیاہی تک محدود ہے جو گھلنشیل ہیں (جو نقصان دہ کیمیکلز سے آلودہ ہیں) اور اس کا ماحولیاتی اثر نمایاں ہے۔

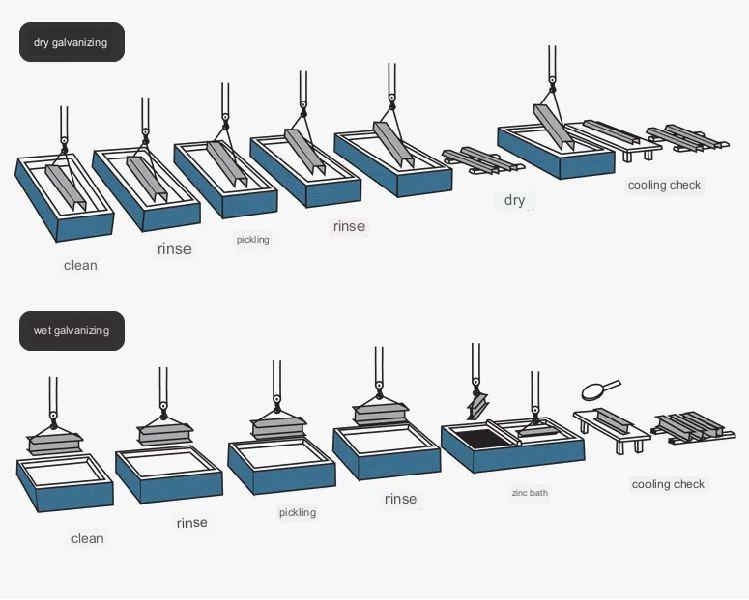

04. جستی بنانے کا عمل

—— جستی بنانا ——

سطحوں کے علاج کے لیے ایک ٹکنالوجی جو جمالیات اور زنگ مخالف فوائد کے لیے سٹیل سے بنے مرکب دھاتوں کے اوپر زنک کی تہہ کوٹ دیتی ہے۔ سطح پر زنک کی کوٹنگ ایک الیکٹرو کیمیکل تحفظ کی تہہ کے طور پر کام کرتی ہے جو دھات کے سنکنرن کو روکتی ہے۔ دو سب سے زیادہ استعمال شدہ طریقے ہاٹ ڈِپ گیلوانائزنگ اور گیلوانائزڈ ہیں۔

قابل اطلاق مواد:

کیونکہ galvanizing میٹالرجیکل بانڈنگ پر انحصار کرتا ہے یہ عمل لوہے اور سٹیل پر سطحوں کے علاج کے لیے موزوں ہے۔

عمل کی لاگت: کوئی مولڈ لاگت، شارٹ سائیکل یا درمیانی لیبر لاگت نہیں، کیونکہ ورک پیس پر سطح کے معیار کا تعین زیادہ تر سطح کے علاج سے ہوتا ہے جو گیلوانائزنگ سے پہلے ہاتھ سے کیا جاتا ہے۔

ماحولیاتی اثرات: جیسا کہ جستی بنانے کا عمل اسٹیل کے پرزوں کی عمر 40 سے 100 سال کے درمیان بڑھا سکتا ہے اور اس پر ہونے والے سنکنرن اور زنگ کو بھی روکتا ہے، اس لیے اس عمل کا اثر ماحول کے تحفظ پر پڑ سکتا ہے۔ مزید برآں جس ورک پیس کو جستی بنایا گیا ہے اسے زنک ٹینک میں واپس لے جایا جا سکتا ہے جب اس کے استعمال کا وقت ختم ہو جائے اور مائع شکل میں زنک کا مسلسل استعمال جسمانی یا کیمیائی فضلہ کا سبب نہیں بنتا۔

05. الیکٹروپلاٹنگ کا عمل

—— الیکٹروپلاٹنگ ——

دھاتی فلم کی ایک پتلی پرت کو الیکٹرولیسس کے ذریعے اجزاء کی سطح پر جوڑنے کا طریقہ، دھاتی آکسیکرن کو روکنے، پہننے کی مزاحمت کو بڑھانے کے لیے روشنی کی عکاسی سنکنرن مزاحمت کی چالکتا، اور ظاہری شکل کو بہتر بنانے کے لیے۔ بہت سارے سکوں کی بیرونی تہہ کو بھی الیکٹروپلیٹ کیا جا سکتا ہے۔ .

قابل اطلاق مواد:

1. بہت سی دھاتیں الیکٹروپلیٹڈ ہیں۔ تاہم، مختلف دھاتیں مختلف سطحوں کی پاکیزگی اور چڑھانا تاثیر کے ساتھ آتی ہیں۔ ان میں سے سب سے زیادہ مقبول مندرجہ ذیل ہیں: ٹن اور کرومیم، چاندی، نکل اور روڈیم۔

2. الیکٹروپلاٹنگ کرنے کے لیے سب سے زیادہ مقبول مواد ABS ہے۔ ABS

3. نکل دھات کو الیکٹروپلیٹ کرنے کے لیے استعمال نہیں کرنا چاہیے جو جلد کے ساتھ رابطے میں آتی ہیں کیونکہ یہ جلد کے لیے جلن اور نقصان دہ ہے۔

عمل کی لاگت: کوئی مولڈ لاگت نہیں ہے، تاہم پرزہ جات کو محفوظ بنانے کے لیے فکسچر کی ضرورت ہوتی ہے وقت کی لاگت درجہ حرارت اور دھات کی قسم یا لیبر لاگت (درمیانی سے زیادہ) کی بنیاد پر مخصوص قسم کے چڑھانے والے اجزاء پر ہوتی ہے، جیسے زیورات اور چاندی کے برتن، جس کے لیے اعلیٰ سطح کی مہارت کی ضرورت ہوتی ہے۔ ظاہری شکل اور لمبی عمر کے لحاظ سے اعلی مطالبات کی وجہ سے اس کا انتظام انتہائی ہنر مند ملازمین کرتے ہیں۔

الیکٹروپلاٹنگ کے ماحولیاتی اثرات: الیکٹروپلاٹنگ کے عمل میں زہریلے کیمیکلز کی ایک بڑی مقدار استعمال کی جاتی ہے جس کی وجہ سے ماحولیاتی اثرات کو کم کرنے کے لیے پیشہ ورانہ موڑ اور نکالنا ضروری ہے۔

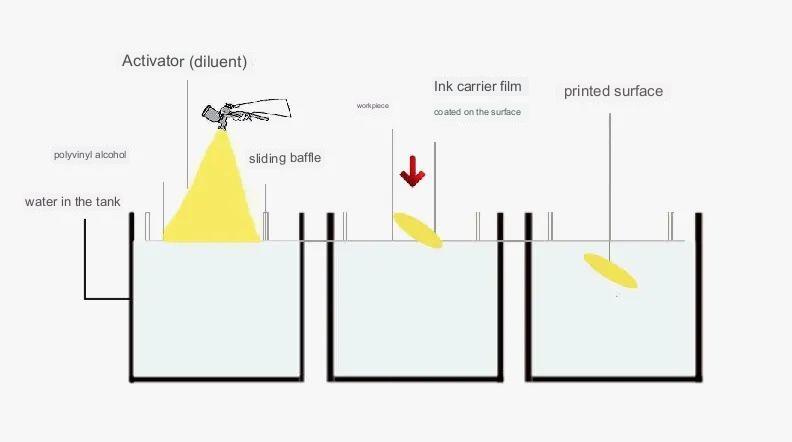

06. واٹر ٹرانسفر پرنٹنگ

—— ہائیڈرو ٹرانسفر پرنٹنگ ——

دباؤ والے پانی کا استعمال کرتے ہوئے تین جہتی مصنوعات کی سطح کو ٹرانسفر پیپر پر رنگین پیٹرن پرنٹ کرنے کی یہ ایک تکنیک ہے۔ مصنوعات کی پیکنگ اور سطحوں کی سجاوٹ کے لیے لوگوں کے مطالبات کے طور پر پرنٹ آن ڈیمانڈ کا استعمال زیادہ سے زیادہ وسیع ہوتا جا رہا ہے۔

قابل اطلاق مواد:

پانی کی منتقلی کی پرنٹنگ کے لیے ہر قسم کا سخت مواد موزوں ہے اور جو مواد چھڑکنے کے لیے موزوں ہے وہ پانی سے پرنٹ کرنے کے لیے موزوں ہونا چاہیے۔ سب سے زیادہ مقبول انجکشن مولڈ پارٹس کے ساتھ ساتھ دھاتی اجزاء ہیں۔

عمل کی لاگت: مولڈ سے متعلق کوئی لاگت نہیں ہے، تاہم کئی مصنوعات کو ایک ہی وقت میں فکسچر استعمال کرکے پانی میں منتقل کرنا پڑتا ہے۔ کل لاگت فی سائیکل وقت کی مقدار سے زیادہ نہیں ہے۔

ماحولیاتی اثرات: پراڈکٹس پر چھڑکنے کے مقابلے میں واٹر ٹرانسفر پرنٹنگ پرنٹنگ پینٹ کو مکمل طور پر لاگو کرتی ہے جس سے رساو اور فضلہ کا امکان کم ہوتا ہے۔

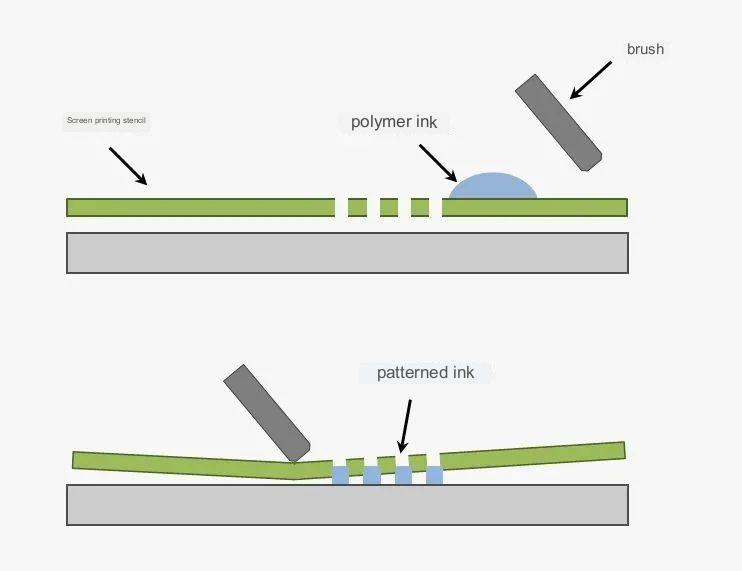

07. سکرین پرنٹنگ

—— اسکرین پرنٹنگ ——

کھرچنی کے اخراج سے، سیاہی اس کی جالی کے ذریعے سطح پر منتقل ہوتی ہے اور بالکل وہی تصویر بناتی ہے جو پہلے چھپی تھی۔ اسکرین پرنٹرز سادہ صارف دوست ہیں، اور کم قیمت اور بہترین لچک کے ساتھ، پرنٹ کرنے اور پلیٹیں بنانے میں آسان ہیں۔

پرنٹنگ مواد جو عام طور پر استعمال ہوتے ہیں ان میں رنگین آئل پینٹنگز کے پوسٹرز، بزنس کارڈز، پوسٹرز باؤنڈ کور، اشیاء کے نشانات، نیز رنگے ہوئے اور پرنٹ شدہ ٹیکسٹائل شامل ہیں۔

قابل اطلاق مواد:

تقریباً کسی بھی مواد کو اسکرین پرنٹ کیا جا سکتا ہے، بشمول دھات، پلاسٹک، کاغذی سیرامکس، شیشہ اور بہت کچھ۔

عمل کی لاگت مولڈ کی لاگت کم سے کم ہے، لیکن یہ پھر بھی استعمال شدہ رنگوں کی مقدار پر منحصر ہے، کیونکہ ہر رنگ کو خود ہی بنانا ہوتا ہے۔ مزدوری کے اخراجات بہت زیادہ ہیں، خاص طور پر کثیر رنگ پرنٹنگ کے معاملے میں۔

ماحولیاتی اثرات: ہلکے رنگ کی سیاہی کے ساتھ اسکرین پرنٹنگ کا ماحول پر کوئی منفی اثر نہیں پڑتا، تاہم جو سیاہی PVC اور formaldehyde سے بنی ہوتی ہے وہ زہریلے کیمیائی مرکبات ہوتے ہیں، اور پانی کی آلودگی کو روکنے کے لیے اسے ری سائیکلنگ اور پھر مناسب وقت پر ٹھکانے لگانے کی ضرورت ہوتی ہے۔ .

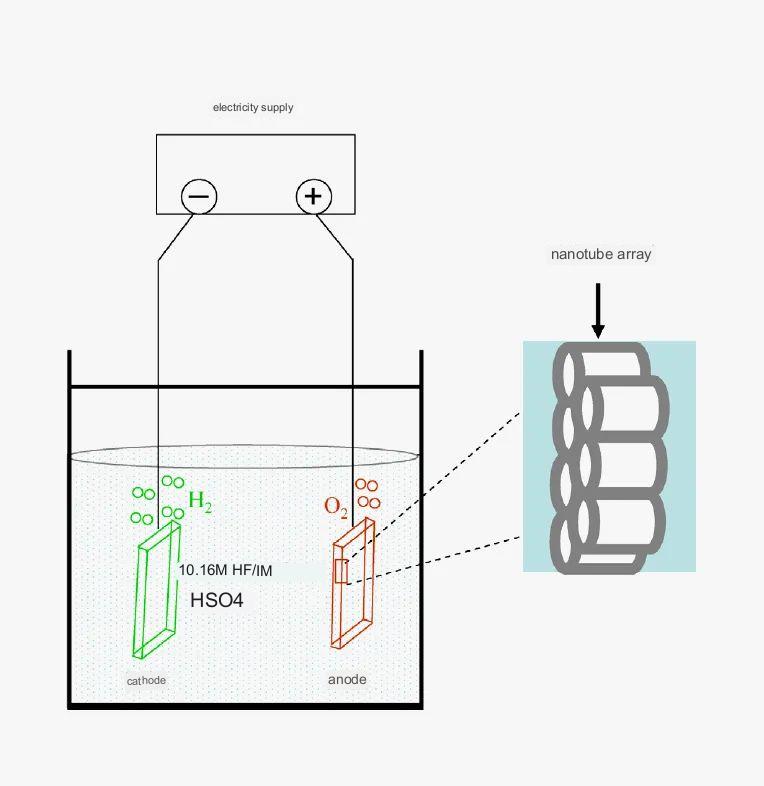

08. انوڈائزنگ

—— انوڈک آکسیکرن ——

ایلومینیم کے لیے انوڈک آکسیکرن عمل بنیادی طور پر الیکٹرو کیمیکل تصور پر مبنی ہے جس میں ایلومینیم کے ساتھ ساتھ ایلومینیم مرکب پر Al2O3 (ایلومینیم آکسائڈ) فلم پر مشتمل ایک پتلی تہہ بنائی جاتی ہے۔ آکسائیڈ میں مختلف خصوصیات ہیں جیسے سنکنرن سے تحفظ، سجاوٹ، موصلیت اور پہننے کے لیے مزاحمت۔

قابل اطلاق مواد:

ایلومینیم، ایلومینیم کھوٹ اور دیگر ایلومینیم مصنوعات

عمل کی لاگت: پیداوار کے عمل میں بجلی اور پانی کی کھپت کافی ہوتی ہے، خاص طور پر آکسیڈیشن کے عمل کے دوران۔ خود مشینری کے ذریعہ توانائی کی کھپت کو بہتے ہوئے پانی سے مسلسل ٹھنڈا کرنے کی ضرورت ہوتی ہے۔ فی ٹن بجلی کی کھپت عام طور پر تقریباً 1000 ڈگری ہوتی ہے۔

ماحولیاتی اثرات: انوڈائزنگ توانائی کی کارکردگی کے لحاظ سے غیر معمولی نہیں ہے۔ تاہم، ایلومینیم کے الیکٹرولائسز پیدا کرنے کے عمل میں اینوڈ ری ایکشن گیسیں پیدا کرتا ہے جو فضا کی اوزون پرت پر مضر اثرات مرتب کرتی ہے۔

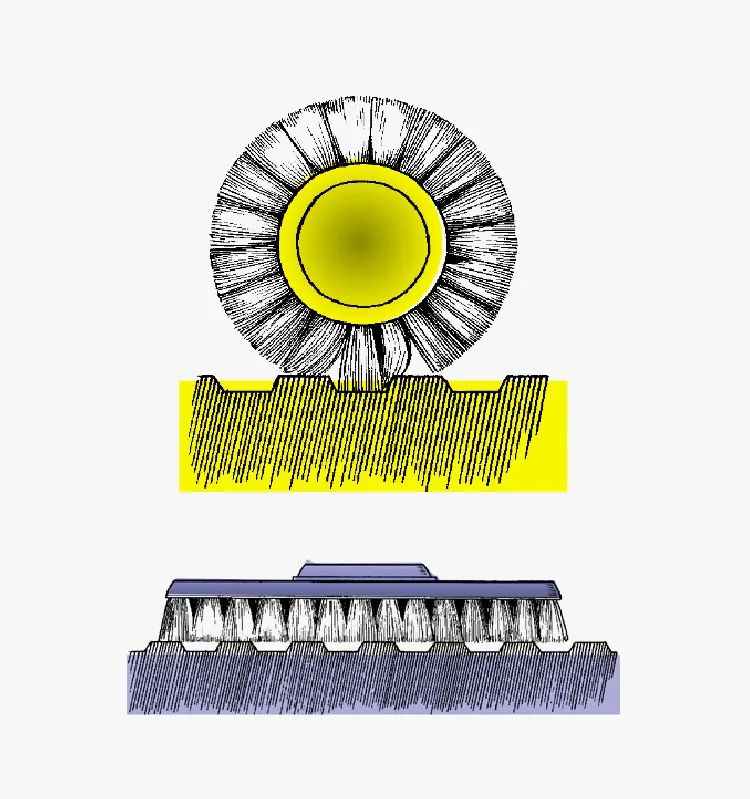

09. دھاتی تار ڈرائنگ

—— دھاتی وائرڈ ——

یہ سطحی علاج کا طریقہ ہے جو پرکشش اثر حاصل کرنے کے لیے شے کو پیس کر کام کی سطح کی سطح پر لکیریں بناتا ہے۔ کیبل کی مثال کے بعد مختلف ڈھانچے کے مطابق، اس میں تقسیم کیا جا سکتا ہے: سیدھا کیبل ڈرائنگ، بے ترتیب کیبل ڈرائنگ، نالیدار، ساتھ ساتھ گھومنا۔

متعلقہ مواد: تقریبا تمام دھاتی مواد دھات کی ہڈی ڈرائنگ کے عمل کا استعمال کر سکتے ہیں.

عمل کا خرچ: طریقہ کار کا نقطہ نظر آسان ہے، آلات سیدھے ہیں، مواد کی کھپت بہت کم ہے، لاگت کافی کم ہے، اور مالی فائدہ بھی زیادہ ہے۔

ماحولیاتی اثر: خالص دھاتی مصنوعات، سطح پر کوئی پینٹ یا کسی قسم کا کیمیائی مواد نہیں، 600 ڈگری زیادہ درجہ حرارت پگھلتا نہیں، زہریلی گیسیں پیدا نہیں کرتا، آگ کی حفاظت کے ساتھ ساتھ ماحولیاتی تحفظ کی ضروریات کو پورا کرتا ہے۔

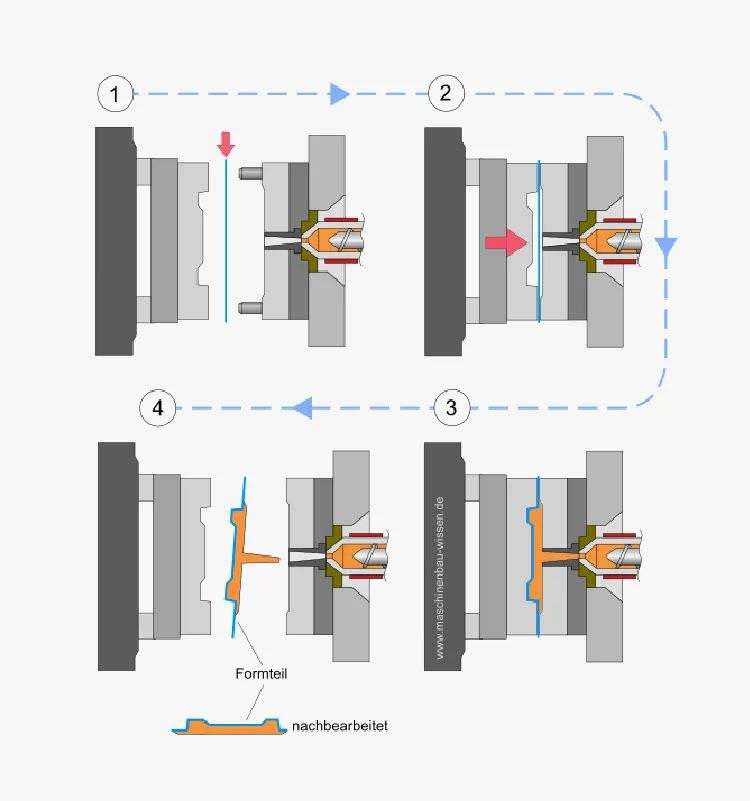

10. ان مولڈ ڈیکوریشن

—— ان-مولڈ ڈیکوریشن-IMD ——

یہ ایک مولڈنگ تکنیک ہے جو پیٹرن پرنٹ شدہ ڈایافرام کو سیدھا سٹیل کے سانچے اور پھپھوندی میں ڈالتی ہے، دھاتی سانچے اور پھپھوندی میں ڈھلنے کے لیے رال کو داخل کرتی ہے اور ساتھ ہی ڈایافرام میں شامل ہوتی ہے، اور پیٹرن پرنٹ شدہ ڈایافرام کو بھی بناتی ہے۔ رال کو ایک تیار شدہ مصنوعات میں شامل کرنے کے ساتھ ساتھ ٹھوس بنایا گیا ہے۔

مناسب مصنوعات: پلاسٹک کی سطح کا علاقہ

لاگت کو بہتر بنائیں: صرف مولڈ اور پھپھوندی کا ایک مجموعہ کھولنے کی ضرورت ہے، جس سے اخراجات میں کمی آسکتی ہے اور انسان کے اوقات، اعلیٰ خودکار پیداوار، آسان مینوفیکچرنگ طریقہ کار، ایک بار انجیکشن مولڈنگ اپروچ، نیز مولڈنگ اور سجاوٹ کو حاصل کرنا۔ اسی وقت

ماحولیاتی اثرات: یہ جدید ٹیکنالوجی ماحول دوست ہونے کے ساتھ ساتھ ماحول دوست بھی ہے، جو روایتی پینٹنگ کے ساتھ ساتھ الیکٹروپلاٹنگ کی وجہ سے ہونے والی آلودگی کو روکتی ہے۔

Anebon کے فوائد میں کمی چارجز، متحرک آمدنی کی ٹیم، خصوصی QC، مضبوط فیکٹریاں، سی این سی مشینی ایلومینیم کے پرزے بنانے کی خدمت اور سی این سی مشینی ٹرننگ پارٹس بنانے کی خدمت کے لیے اعلیٰ معیار کی خدمات ہیں۔ اینبون نے جاری نظام کی جدت، انتظامی جدت، اشرافیہ کی جدت طرازی اور شعبے کی جدت کے لیے ایک ہدف مقرر کیا، مجموعی فوائد کے لیے بھرپور کھیل پیش کیا، اور بہترین کی حمایت کے لیے مسلسل بہتری لانا۔

اینبون نئی پروڈکٹ چائنا لاک ہول پروسیسنگ مشین اور ایلومینیم ونڈو لاک ہول پروسیسنگ مشین، انیبون میں مکمل میٹریل پروڈکشن لائن، اسمبلنگ لائن، کوالٹی کنٹرول سسٹم، اور سب سے اہم بات یہ ہے کہ اب انیبون کے پاس بہت سی پیٹنٹ ٹیکنالوجی اور تجربہ کار تکنیکی اور پروڈکشن ٹیم، تجربہ کار سیلز سروس ہے۔ ٹیم تمام لوگوں کے فوائد کے ساتھ، ہم "نائیلون مونو فیلیمنٹس کا معروف بین الاقوامی برانڈ" بنانے والے ہیں، اور دنیا کے کونے کونے میں اپنے تجارتی سامان کو پھیلا رہے ہیں۔ ہم آگے بڑھ رہے ہیں اور انیبون کے صارفین کی خدمت کرنے کی پوری کوشش کر رہے ہیں۔

پوسٹ ٹائم: جولائی 29-2023