سنکی حصے کیا ہیں؟

سنکی حصے مکینیکل پرزے ہوتے ہیں جن کا مرکز سے باہر کا محور ہوتا ہے یا ایک فاسد شکل ہوتی ہے جس کی وجہ سے وہ غیر یکساں انداز میں گھومتے ہیں۔ یہ پرزے اکثر مشینوں اور مکینیکل سسٹمز میں استعمال ہوتے ہیں جہاں عین مطابق حرکت اور کنٹرول کی ضرورت ہوتی ہے۔

سنکی حصے کی ایک عام مثال ایک سنکی کیم ہے، جو ایک سرکلر ڈسک ہے جس کی سطح پر پھیلاؤ ہوتا ہے جس کی وجہ سے یہ گھومتے وقت غیر یکساں انداز میں حرکت کرتا ہے۔ سنکی حصے کسی بھی جزو کا حوالہ دے سکتے ہیں جو جان بوجھ کر مرکز سے باہر گھومنے کے لئے ڈیزائن کیا گیا ہے، جیسے فلائی وہیل جس میں بڑے پیمانے پر غیر مساوی تقسیم ہو۔

سنکی حصوں کو اکثر ایپلی کیشنز میں استعمال کیا جاتا ہے جیسے انجن، پمپ، اور کنویئر سسٹم جہاں عین مطابق حرکت اور کنٹرول کی ضرورت ہوتی ہے۔ وہ کمپن کو کم کرنے، کارکردگی کو بہتر بنانے اور مشینری کی عمر بڑھانے میں مدد کر سکتے ہیں۔

تعارف

ٹرانسمیشن میکانزم میں، سنکی حصوں جیسے سنکی ورک پیس یا کرینک شافٹ کو عام طور پر روٹری موشن اور ری سیپروکیٹنگ موشن کے درمیان باہمی تبادلوں کے کام کو مکمل کرنے کے لیے استعمال کیا جاتا ہے، اس لیے سنکی حصے بڑے پیمانے پر مکینیکل ٹرانسمیشن میں استعمال ہوتے ہیں۔ سنکی حصوں کی پروسیسنگ ٹیکنالوجی کی سطح (خاص طور پر بڑے سنکی ورک پیس) کسی انٹرپرائز کی مشینی ٹیکنالوجی کی صلاحیتوں کی عکاسی کر سکتی ہے۔

سنکی ورک پیس اصل پیداوار اور زندگی میں اہم کردار ادا کرتے ہیں۔ مکینیکل ٹرانسمیشن میں، روٹری موشن کو لکیری حرکت میں تبدیل کرنا یا لکیری حرکت کو روٹری موشن میں تبدیل کرنا عام طور پر سنکی ورک پیس یا کرینک شافٹ کے ذریعے مکمل کیا جاتا ہے۔ مثال کے طور پر، سپنڈل باکس میں چکنا کرنے والا تیل پمپ سنکی شافٹ سے چلتا ہے، اور آٹوموبائل اور ٹریکٹر کے کرینک شافٹ کی روٹری موشن پسٹن کی ری سیپروکیٹنگ لکیری حرکت سے چلتی ہے۔

پیشہ ورانہ اصطلاحات/ اسم

1) سنکی ورک پیس

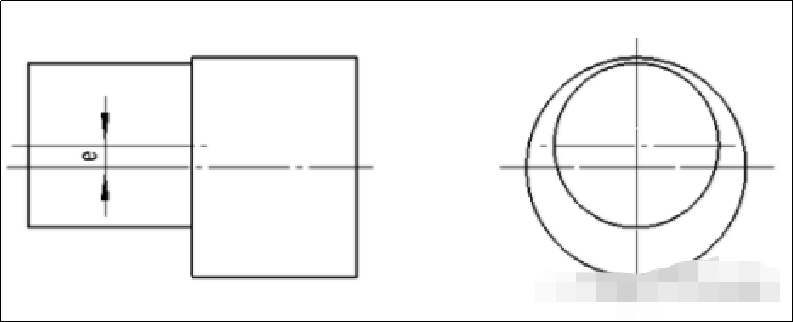

وہ ورک پیس جس کے بیرونی دائرے اور بیرونی دائرے کے محور یا بیرونی دائرہ اور اندرونی سوراخ متوازی ہیں لیکن اتفاق نہیں ایک سنکی ورک پیس بن جاتی ہے۔

2) سنکی شافٹ

وہ ورک پیس جس کے بیرونی دائرے اور بیرونی دائرے کے محور متوازی ہوں اور اتفاقی نہ ہوں اسے سنکی شافٹ کہا جاتا ہے۔

3) سنکی آستین

وہ ورک پیس جس کے بیرونی دائرے کے محور اور اندرونی سوراخ متوازی ہیں لیکن اتفاقی نہیں ہیں اسے سنکی آستین کہا جاتا ہے۔

4) سنکی پن

سنکی ورک پیس میں، سنکی حصے کے محور اور حوالہ والے حصے کے محور کے درمیان فاصلے کو سنکی کہا جاتا ہے۔

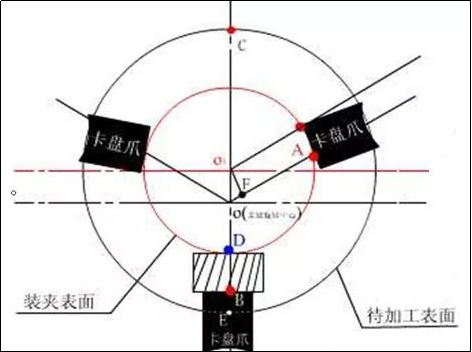

تین جبڑوں کا سیلف سینٹرنگ چک سنکی ورک پیسز کے لیے موزوں ہے جن کو زیادہ موڑنے والی درستگی، چھوٹے سنکی فاصلے اور مختصر لمبائی کی ضرورت نہیں ہوتی ہے۔ موڑتے وقت، ورک پیس کی سنکی پن کی ضمانت جبڑے پر رکھی گسکیٹ کی موٹائی سے ہوتی ہے۔

سنکی کے روایتی پروسیسنگ طریقوں اگرچہCNC مشینی حصےاور بہتر تین جبڑے موڑنے کا طریقہ سنکی ورک پیس حصوں کی پروسیسنگ کے کام کو مکمل کر سکتا ہے، مشکل پروسیسنگ، کم کارکردگی، انٹرچینج ایبلٹی اور درستگی کے نقائص کی ضمانت دینا مشکل ہے۔ جدید اعلی کارکردگی اوراعلی صحت سے متعلق مشینیتصورات برداشت نہیں کر سکتے۔

تین جبڑے چک کے سنکی پن کا اصول، طریقہ اور نکات

تین جبڑے چک کی سنکی پن کا اصول: مشین ٹول سپنڈل کے محور کے ساتھ مرتکز ہونے کے لیے پروسیس کیے جانے والے ورک پیس کی سطح کے گردشی مرکز کو ایڈجسٹ کریں۔ کلیمپنگ حصے کے ہندسی سنٹرائڈ کو اسپنڈل محور سے سنکی کے برابر فاصلے پر ایڈجسٹ کریں۔

گاسکیٹ کی موٹائی کا حساب کتاب (ابتدائی، حتمی) l گاسکیٹ کی موٹائی کے حساب کتاب کا فارمولا: x=1.5e+k جہاں:

ای - ورک پیس سنکی، ملی میٹر؛

k——اصلاحی قدر (ٹیسٹ رن کے بعد حاصل کی گئی، یعنی k≈1.5△e)، ملی میٹر؛

△e — ٹیسٹ رن (یعنی △e=ee پیمائش)، ملی میٹر؛

e پیمائش - ماپا سنکیتا، ملی میٹر؛

مثال 1

3mm کی سنکی پن کے ساتھ ورک پیس کو موڑتے ہوئے، اگر گاسکیٹ کی موٹائی کو آزمائشی انتخاب کے ساتھ موڑ دیا جائے تو، ماپا ہوا سنکی پن 3.12mm ہے، اور گسکیٹ کی موٹائی کی صحیح قدر پائی جاتی ہے۔ l حل: ٹرائل گسکیٹ کی موٹائی ہے:

X=1.5e=1.5×3mm=4.5mm

△e=(3-3.12)mm=-0.12mm

K=1.5△e=1.5×(-0.12)mm=-0.18mm

فارمولے کے مطابق: x=1.5e+k=(4.5-0.18) mm=4.32mm

گسکیٹ کی موٹائی کے لیے صحیح قدر 4.32 ملی میٹر ہے۔

مثال 2

10 ملی میٹر کی موٹائی کے ساتھ ایک گسکیٹ کا استعمال سنکی ورک پیس کو تین جبڑوں والے سیلف سینٹرنگ چک کے جبڑے کے پیڈ پر موڑنے کے لیے کیا جاتا ہے۔ موڑنے کے بعد، ورک پیس کی سنکیت کو ڈیزائن کی ضرورت سے 0.65 ملی میٹر چھوٹا سمجھا جاتا ہے۔ گسکیٹ کی موٹائی کے لیے صحیح قدر تلاش کریں۔

معلوم سنکی غلطی △e=0.65mm

گاسکیٹ کی تقریباً موٹائی: X ٹیسٹ=1.5e=10mm

K=1.5△e=1.5×0.65mm=0.975mm

فارمولے کے مطابق: x=1.5e+k=(10+0.975)mm=10.975mm

گسکیٹ کی موٹائی کے لیے صحیح قدر 10.975 ملی میٹر ہے۔

سنکی تین جبڑے موڑنے کے نقصانات

سنکی تین جبڑوں کا رخ، جسے سنکی چکنگ بھی کہا جاتا ہے، ایک موڑ کا عمل ہے جہاں ایک ورک پیس کو چک میں رکھا جاتا ہے جس میں تین جبڑے ہوتے ہیں جو چک کے محور کے ساتھ مرکز میں نہیں ہوتے ہیں۔ اس کے بجائے، جبڑے میں سے ایک کو مرکز سے باہر رکھا جاتا ہے، جس سے ورک پیس کی سنکی کروٹ ہوتی ہے۔

اگرچہ سنکی تین جبڑے موڑنے کے کچھ فوائد ہیں، جیسے کہ بے ترتیب شکل والے حصوں کو موڑنے کی صلاحیت اور خصوصی ٹولنگ کی ضرورت کو کم کرنا، اس کے کچھ نقصانات بھی ہیں، بشمول:

1. درست سینٹرنگ: چونکہ ورک پیس کو مرکز سے باہر رکھا جاتا ہے، اس لیے مشینی آپریشن کے لیے اسے درست طریقے سے مرکز میں رکھنا مشکل ہو سکتا ہے۔ اس کے نتیجے میں وہ حصے ہو سکتے ہیں جو برداشت سے باہر ہیں یا ان کی سطحیں ناہموار ہیں۔

2. کم ہولڈنگ پاور: آف سینٹر جبڑے میں دیگر دو جبڑوں کے مقابلے میں کم گرفت کی طاقت ہے، جس کے نتیجے میں ورک پیس پر کم محفوظ ہولڈ ہو سکتا ہے۔ یہ مشینی کے دوران ورک پیس کو شفٹ یا پھسلنے کا سبب بن سکتا ہے، جس سے غلط کٹاؤ اور ممکنہ طور پر خطرناک حالات پیدا ہو سکتے ہیں۔

3. ٹول پہننے میں اضافہ: چونکہ ورک پیس مرکز میں نہیں ہے، اس لیے کاٹنے والے آلے کو ناہموار لباس کا سامنا کرنا پڑ سکتا ہے، جس کے نتیجے میں ٹول کی زندگی کم ہو سکتی ہے اور آلے کی تبدیلی کے لیے لاگت میں اضافہ ہو سکتا ہے۔

4. حصوں کی محدود رینج: سنکی چکنگ عام طور پر چھوٹے سے 4. درمیانے درجے کے حصوں کے لیے بہترین موزوں ہوتی ہے، اورسی این سی موڑنے والا حصہباقاعدہ شکل کے ساتھ۔ ہو سکتا ہے کہ یہ بڑے یا زیادہ پیچیدہ حصوں کے لیے موزوں نہ ہو، کیونکہ آف سینٹر جبڑا کافی مدد فراہم نہیں کر سکتا۔

5. طویل سیٹ اپ کا وقت: سنکی موڑ کے لیے چک کو ترتیب دینے میں معیاری چک لگانے سے زیادہ وقت لگ سکتا ہے، کیونکہ مطلوبہ سنکیت حاصل کرنے کے لیے اسے آف سینٹر جبڑے کی محتاط پوزیشننگ کی ضرورت ہوتی ہے۔

CNC لیتھ میں، سنکی حصوں کو عام طور پر ایک خاص سنکی چک یا ایک فکسچر کا استعمال کرتے ہوئے حصے کو مشینی کرکے بنایا جاتا ہے جو اس حصے کو مرکز سے باہر رکھتا ہے۔

CNC لیتھ میں سنکی حصے بنانے کے لیے درج ذیل عمومی اقدامات ہیں:

1. ایک مناسب سنکی چک یا فکسچر کا انتخاب کریں جو ورک پیس میں فٹ بیٹھتا ہو اور اس کی اجازت دیتا ہو

مطلوبہ سنکی پن۔

2. چک یا فکسچر کے ساتھ لیتھ سیٹ کریں اور ورک پیس کو محفوظ طریقے سے لگائیں۔

3. مطلوبہ سنکی کے لیے آفسیٹ سیٹ کرنے کے لیے لیتھ کے سافٹ ویئر کا استعمال کریں۔

4. مطلوبہ ڈیزائن کے مطابق حصے کو کاٹنے کے لیے CNC مشین کو پروگرام کریں، اس بات کو یقینی بنائیں کہ کٹنگ پاتھ میں آفسیٹ کا حساب ہو۔

5. ایک ٹیسٹ پروگرام چلائیں تاکہ یہ یقینی بنایا جا سکے کہ حصہ صحیح طریقے سے کاٹا جا رہا ہے اور یہ کہ سنکیت مطلوبہ رواداری کے اندر ہے۔

6. مطلوبہ نتائج حاصل کرنے کے لیے کٹنگ پروگرام یا سیٹ اپ میں کوئی ضروری ایڈجسٹمنٹ کریں۔

7. حصے کو اس وقت تک کاٹتے رہیں جب تک کہ یہ مکمل نہ ہو جائے، اس بات کو یقینی بناتے ہوئے کہ وقتاً فوقتاً سنکی کو چیک کیا جائے اور کوئی ضروری ایڈجسٹمنٹ کی جائے۔

مجموعی طور پر، CNC لیتھ میں سنکی حصوں کو بنانے کے لیے محتاط منصوبہ بندی اور درست طریقے سے عمل درآمد کی ضرورت ہوتی ہے تاکہ یہ یقینی بنایا جا سکے کہ حتمی پروڈکٹ مطلوبہ تصریحات پر پورا اترتا ہے۔

مندرجہ بالا مضامین خصوصی طور پر Anebon ٹیم کے ذریعہ فراہم کیے گئے ہیں، خلاف ورزی کی چھان بین ضروری ہے۔

انیبونشینزین، چین میں واقع ایک مینوفیکچرنگ کمپنی ہے جو اپنی مرضی کے مطابق CNC مشینی خدمات فراہم کرنے میں مہارت رکھتی ہے۔ کمپنی مینوفیکچرنگ سروسز کی ایک وسیع رینج پیش کرتی ہے، جس میں CNC ملنگ، ٹرننگ، ڈرلنگ، اور گرائنڈنگ کے ساتھ ساتھ سطح کے علاج اور اسمبلی کی خدمات بھی شامل ہیں۔

اینبون کو مختلف قسم کے مواد کے ساتھ کام کرنے کا تجربہ ہے، بشمول ایلومینیم، پیتل، سٹینلیس سٹیل، ٹائٹینیم، اور پلاسٹک، اور پیچیدہ جیومیٹریوں اور سخت رواداری کے ساتھ پرزے تیار کر سکتے ہیں۔ کمپنی اعلیٰ معیار کی مصنوعات کو یقینی بنانے کے لیے جدید آلات، جیسے کہ 3-axis اور 5-axis CNC مشینوں کے ساتھ ساتھ معائنہ کا سامان استعمال کرتی ہے۔

CNC مشینی خدمات کے علاوہ، Anebon پروٹو ٹائپنگ کی خدمات بھی پیش کرتا ہے، جس سے صارفین کو بڑے پیمانے پر پیداوار میں جانے سے پہلے اپنے ڈیزائنوں کو تیزی سے جانچنے اور بہتر بنانے کی اجازت ملتی ہے۔ کمپنی کسٹمر سروس اور کوالٹی کے لیے اپنی وابستگی پر فخر کرتی ہے، اور صارفین کے ساتھ مل کر کام کرتی ہے تاکہ اس بات کو یقینی بنایا جا سکے کہ ان کی مخصوص ضروریات اور ضروریات پوری ہوں۔

پوسٹ ٹائم: فروری-27-2023