کار کا پتلا ایکسل کیا ہے؟

ایک پتلی کار ایکسل ایک قسم ہے جو کاروں میں استعمال ہوتی ہے اور ہلکی ہونے کے لیے ڈیزائن کی جاتی ہے۔ پتلی ایکسل گاڑیوں میں ایندھن کی کارکردگی اور چستی پر توجہ دینے کے ساتھ استعمال ہوتے ہیں۔ وہ گاڑی کی ہینڈلنگ کو بہتر بناتے ہوئے اس کا مجموعی وزن کم کرتے ہیں۔ یہ محور عام طور پر ہلکے، مضبوط مواد جیسے ایلومینیم یا اعلی طاقت والے اسٹیل سے بنائے جاتے ہیں۔ یہ ایکسل اس لیے بنائے گئے ہیں کہ وہ ڈرائیونگ فورسز کو سنبھال سکیں، جیسے انجن کے ذریعے پیدا ہونے والا ٹارک، اور پھر بھی ایک کمپیکٹ، ہموار ڈیزائن کو برقرار رکھتے ہیں۔ انجن سے پہیوں تک بجلی کی منتقلی کے لیے پتلے ایکسل ضروری ہیں۔

کار کی پتلی شافٹ پر کارروائی کرتے وقت موڑنا اور خراب کرنا آسان کیوں ہے؟

اتنی پتلی شافٹ کو موڑنا یا خراب کرنا مشکل ہوگا۔ کار شافٹ بنانے کے لیے استعمال ہونے والا مواد (جسے ڈرائیو شافٹ یا ایکسل بھی کہا جاتا ہے) عام طور پر مضبوط اور پائیدار ہوتے ہیں، جیسے کاربن فائبر مرکب یا اسٹیل۔ استعمال شدہ مواد کو ان کی اعلی طاقت کے لئے منتخب کیا جاتا ہے، جو گاڑی کے ٹرانسمیشن اور انجن سے پیدا ہونے والے ٹارک اور قوتوں کے خلاف مزاحمت کے لیے ضروری ہے۔

مینوفیکچرنگ کے دوران، شافٹ اپنی سختی اور مضبوطی کو برقرار رکھنے کے لیے مختلف عمل سے گزرتے ہیں، جیسے جعل سازی اور گرمی کا علاج۔ یہ مواد، مینوفیکچرنگ تکنیک کے ساتھ، شافٹ کو عام حالات میں موڑنے سے روکتا ہے۔ تاہم، انتہائی قوتیں جیسے کہ تصادم اور حادثات کار کے کسی بھی حصے کو موڑ سکتے ہیں یا خراب کر سکتے ہیں، بشمول شافٹ۔ آپ کی گاڑی کے محفوظ اور موثر آپریشن کو یقینی بنانے کے لیے کسی بھی خراب شدہ پرزے کی مرمت یا اسے تبدیل کرنا بہت ضروری ہے۔

مشینی عمل:

شافٹ کے بہت سے پرزوں میں L/d > 25 کا پہلو تناسب ہوتا ہے۔ افقی پتلا محور آسانی سے جھک جاتا ہے یا کشش ثقل، کٹنگ فورس اور ٹاپ کلیمپنگ فورسز کے زیر اثر اپنا استحکام کھو سکتا ہے۔ شافٹ کو موڑتے وقت پتلی شافٹ پر تناؤ کا مسئلہ کم ہونا چاہیے۔

پروسیسنگ کا طریقہ:

ریورس فیڈ ٹرننگ کا استعمال متعدد موثر اقدامات کے ساتھ کیا جاتا ہے، جیسے ٹول جیومیٹری کے پیرامیٹرز کا انتخاب، مقدار کاٹنے، تناؤ کے آلات، اور بشنگ ٹول ریسٹ۔

ان عوامل کا تجزیہ جو ٹرننگ سلنڈر شافٹ کی موڑنے والی اخترتی کا سبب بنتے ہیں۔

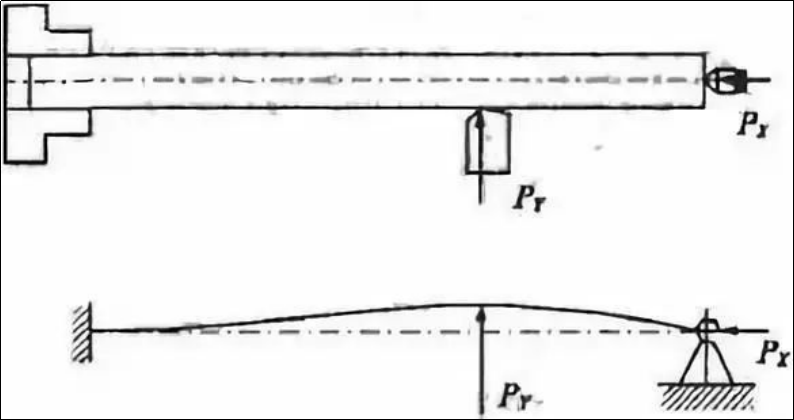

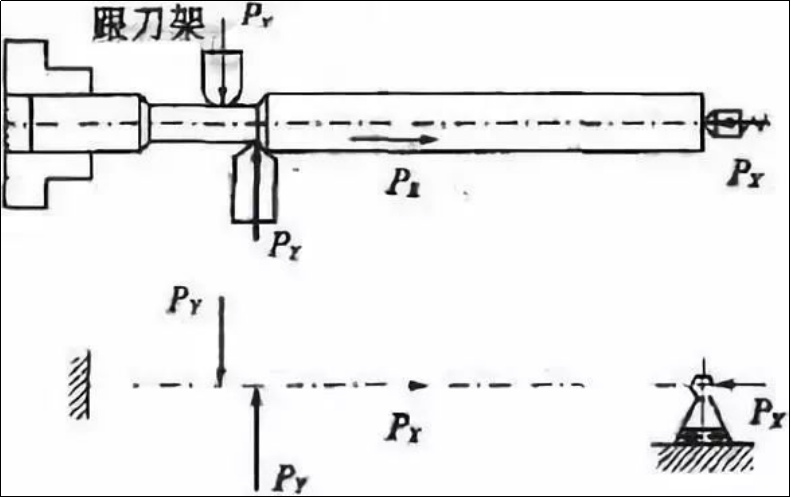

دو روایتی کلیمپنگ تکنیکوں کا استعمال لیتھوں میں پتلی شافٹ کو تبدیل کرنے کے لئے کیا جاتا ہے۔ ایک طریقہ ایک کلیمپ کا استعمال کرتا ہے ایک ٹاپ انسٹالیشن کے ساتھ، اور دوسرا دو ٹاپ انسٹالیشنز۔ ہم بنیادی طور پر ایک ہی کلیمپ اور ٹاپ کی کلیمپنگ تکنیک پر توجہ مرکوز کریں گے۔ جیسا کہ شکل 1 میں دکھایا گیا ہے۔

شکل 1 ایک کلیمپ اور ایک ٹاپ کلیمپنگ کا طریقہ اور طاقت کا تجزیہ

پتلی شافٹ کو موڑنے کی وجہ سے موڑنے والی اخترتی کی بنیادی وجوہات یہ ہیں:

(1) قوت کاٹنے سے اخترتی ہوتی ہے۔

کاٹنے والی قوت کو تین حصوں میں تقسیم کیا جا سکتا ہے: محوری قوت PX (محوری قوت)، ریڈیل فورس PY (ریڈیل فورس) اور ٹینجینٹل فورس PZ۔ پتلی شافٹ کو موڑتے وقت، مختلف کاٹنے والی قوتیں موڑنے والی اخترتی پر مختلف اثرات مرتب کرسکتی ہیں۔

1) ریڈیل کٹنگ فورسز PY کا اثر

شعاعی قوت شافٹ کے محور کے ذریعے عمودی طور پر کاٹتی ہے۔ ریڈیل کٹنگ فورس اس کی ناقص سختی کی وجہ سے افقی جہاز میں پتلی شافٹ کو موڑ دیتی ہے۔ شکل پتلی شافٹ کے موڑنے پر کاٹنے والی قوت کے اثر کو ظاہر کرتی ہے۔ 1۔

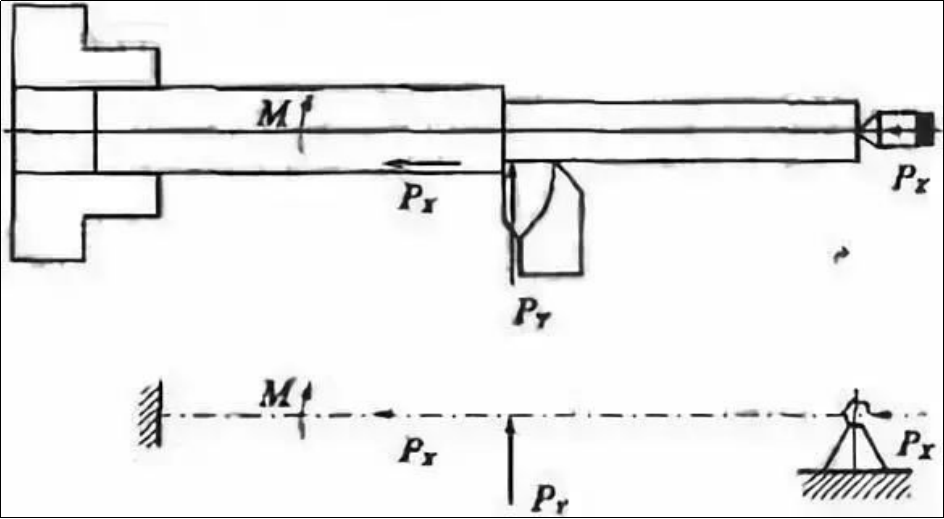

2) محوری کاٹنے والی قوت (PX) کا اثر

محوری قوت پتلی شافٹ پر محور کے متوازی ہے اور ورک پیس میں موڑنے والا لمحہ بناتی ہے۔ محوری قوت عام موڑ کے لیے اہم نہیں ہے اور اسے نظر انداز کیا جا سکتا ہے۔ اس کی خراب سختی کی وجہ سے، شافٹ اس کے غریب استحکام کی وجہ سے غیر مستحکم ہے. جب محوری قوت ایک خاص مقدار سے زیادہ ہو تو پتلی شافٹ جھک جاتی ہے۔ جیسا کہ تصویر 2 میں دکھایا گیا ہے۔

شکل 2: محوری قوت پر کاٹنے والی قوت کا اثر

(2) گرمی کاٹنا

ورک پیس کی تھرمل اخترتی پروسیسنگ کے ذریعہ پیدا ہونے والی کٹنگ گرمی کی وجہ سے ہوگی۔ چک، ریئر اسٹاک کے اوپری حصے اور ورک پیس کے درمیان فاصلہ طے کیا گیا ہے کیونکہ چک فکس ہے۔ یہ شافٹ کی محوری توسیع کو محدود کرتا ہے، جس کے نتیجے میں محوری اخراج کی وجہ سے شافٹ موڑتا ہے۔

یہ واضح ہے کہ پتلی شافٹ کی مشینی کی درستگی کو بہتر بنانا بنیادی طور پر عمل کے نظام میں تناؤ اور تھرمل اخترتی کو کنٹرول کرنے کا مسئلہ ہے۔

پتلی شافٹ کی مشینی درستگی کو بہتر بنانے کے اقدامات

ایک پتلی شافٹ مشینی کی درستگی کو بہتر بنانے کے لئے، پیداوار کے حالات کے مطابق مختلف اقدامات کرنا ضروری ہے.

(1) کلیمپنگ کا صحیح طریقہ منتخب کریں۔

ڈبل سینٹر کلیمپنگ، دو کلیمپنگ طریقوں میں سے ایک جو روایتی طور پر پتلی شافٹوں کو موڑنے کے لیے استعمال کی جاتی ہے، کو ایکسیلیٹی کو یقینی بناتے ہوئے ورک پیس کو درست طریقے سے پوزیشن میں رکھنے کے لیے استعمال کیا جا سکتا ہے۔ پتلی آستین کو کلیمپ کرنے کے اس طریقے میں کمزور سختی، ایک بڑی موڑنے والی اخترتی ہے، اور یہ کمپن کے لیے حساس ہے۔ اس لیے یہ صرف ان تنصیبات کے لیے موزوں ہے جس کی لمبائی اور قطر کے تناسب میں، ایک چھوٹا سا مشینی الاؤنس اور سماکشی کی اعلی ضروریات ہوں۔ لمباصحت سے متعلق مشینی اجزاء.

زیادہ تر معاملات میں، پتلی شافٹ کی مشیننگ ایک کلیمپنگ سسٹم کا استعمال کرتے ہوئے کی جاتی ہے جس میں ایک ٹاپ اور ایک کلیمپ ہوتا ہے۔ اس کلیمپنگ تکنیک میں، تاہم، اگر آپ کے پاس کوئی ٹپ ہے جو بہت تنگ ہے تو یہ نہ صرف شافٹ کو موڑ دے گی بلکہ شافٹ کو موڑنے پر اسے لمبا ہونے سے بھی روکے گی۔ یہ شافٹ کو محوری طور پر نچوڑنے اور شکل سے باہر جھکانے کا سبب بن سکتا ہے۔ کلیمپنگ کی سطح نوک کے سوراخ کے ساتھ منسلک نہیں ہوسکتی ہے، جس کی وجہ سے شافٹ کو کلیمپ کرنے کے بعد موڑ سکتا ہے۔

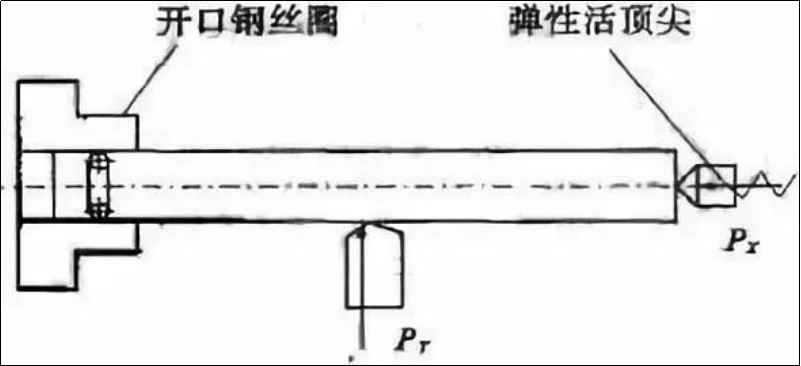

ایک کلیمپ کی ایک چوٹی کے ساتھ کلیمپنگ تکنیک کا استعمال کرتے وقت، سب سے اوپر کو لچکدار رہنے والے مراکز کا استعمال کرنا چاہیے۔ پتلی آستین کو گرم کرنے کے بعد، اس کے موڑنے کے مسخ کو کم کرنے کے لیے اسے آزادانہ طور پر لمبا کیا جا سکتا ہے۔ ایک ہی وقت میں جبڑے سے پتلی آستین کے درمیان ایک کھلا اسٹیل ٹریولر ڈالا جاتا ہے تاکہ جبڑوں کے درمیان محوری رابطے کو پتلی آستین سے کم کیا جا سکے اور زیادہ پوزیشننگ کو ختم کیا جا سکے۔ شکل 3 تنصیب کو ظاہر کرتا ہے۔

شکل 3: ایک کلیمپ اور ٹاپ کلیمپ کا استعمال کرتے ہوئے بہتری کا طریقہ

شافٹ کی لمبائی کو کم کرکے اخترتی کی قوت کو کم کریں۔

1) ہیلریسٹ اور سینٹر فریم کا استعمال کریں۔

ایک کلیمپ اور ایک ٹاپ پتلی شافٹ کو موڑنے کے لیے استعمال کیا جاتا ہے۔ پتلی شافٹ کی وجہ سے ہونے والی اخترتی پر ریڈیل فورس کے اثرات کو کم کرنے کے لیے، روایتی ٹولریسٹ اور سینٹر فریم کا استعمال کیا جاتا ہے۔ یہ سپورٹ شامل کرنے کے مترادف ہے۔ یہ سختی کو بڑھاتا ہے اور شافٹ پر ریڈیل فورس کے اثرات کو کم کر سکتا ہے۔

2) پتلی آستین کو محوری کلیمپنگ تکنیک کے ذریعہ گھمایا جاتا ہے۔

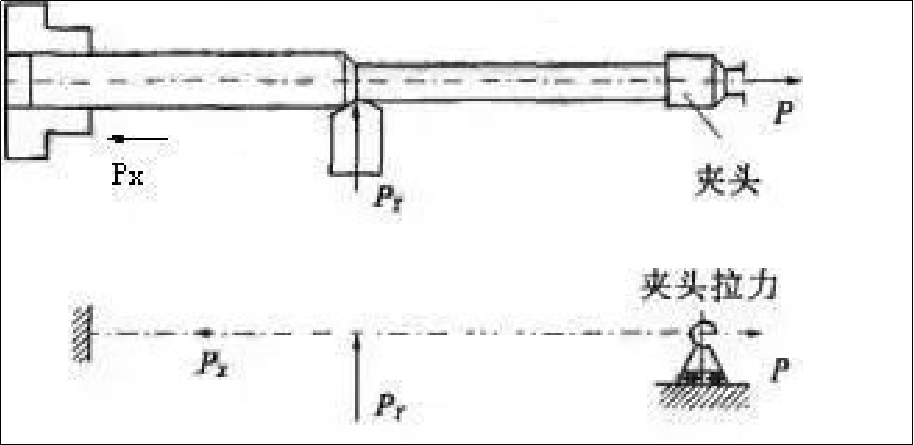

ٹول ریسٹ یا سینٹر فریم کا استعمال کرکے سختی کو بڑھانا اور ورک پیس پر ریڈیل فورس کے اثر کو ختم کرنا ممکن ہے۔ یہ اب بھی ورک پیس کو موڑنے والی محوری قوت کا مسئلہ حل نہیں کرسکتا۔ یہ خاص طور پر نسبتاً لمبے قطر کے پتلے شافٹ کے لیے درست ہے۔ اس لیے پتلا شافٹ محوری کلیمپنگ تکنیک کا استعمال کرتے ہوئے موڑنے کے قابل ہے۔ محوری کلیمپنگ کا مطلب یہ ہے کہ، ایک پتلی شافٹ کو موڑنے کے لیے، شافٹ کے ایک سرے کو چک کے ساتھ اور اس کے دوسرے سرے کو خاص طور پر ڈیزائن کردہ کلیمپنگ ہیڈ کے ذریعے بند کیا جاتا ہے۔ کلیمپنگ ہیڈ شافٹ پر محوری قوت کا اطلاق کرتا ہے۔ شکل 4 کلیمپنگ ہیڈ کو دکھاتا ہے۔

چترا 4 محوری کلیمپنگ اور تناؤ کے حالات

موڑنے کے عمل کے دوران پتلی آستین کو مستقل محوری تناؤ کا نشانہ بنایا جاتا ہے۔ اس سے شافٹ کو موڑنے والی محوری کاٹنے والی قوت کا مسئلہ ختم ہوجاتا ہے۔ محوری قوت ریڈیل کاٹنے والی قوتوں کی وجہ سے موڑنے والی اخترتی کو کم کرتی ہے۔ یہ کاٹنے والی گرمی کی وجہ سے محوری لمبا ہونے کی تلافی بھی کرتا ہے۔ صحت سے متعلق

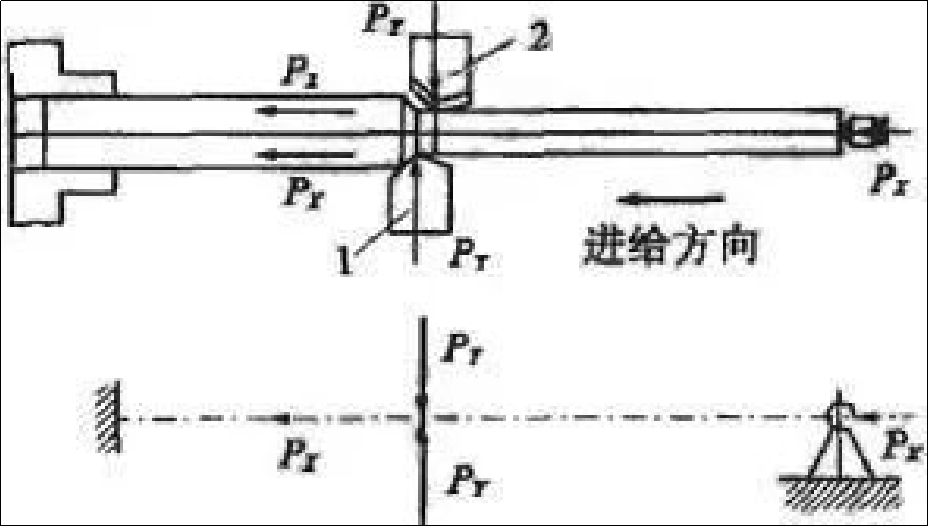

3) اسے موڑنے کے لئے شافٹ کو کاٹنا ریورس کریں۔

جیسا کہ شکل 5 میں دکھایا گیا ہے، ریورس کاٹنے کا طریقہ وہ ہے جب آلے کو پتلی شافٹ کو موڑنے کے عمل کے دوران تکلی کے ذریعے ٹیل اسٹاک کو کھلایا جاتا ہے۔

تصویر 5 مشینی قوتوں کا تجزیہ اور ریورس کاٹنے کے طریقہ سے مشینی

پروسیسنگ کے دوران پیدا ہونے والی محوری قوت شافٹ کو تناؤ دے گی، موڑنے والی اخترتی کو روکے گی۔ لچکدار ٹیل اسٹاک ورک پیس کی وجہ سے تھرمل لمبا اور کمپریشن کی خرابی کی تلافی بھی کرسکتا ہے کیونکہ یہ ٹول سے ٹیل اسٹاک پر جاتا ہے۔ یہ اخترتی کو روکتا ہے۔

جیسا کہ شکل 6 میں دکھایا گیا ہے، درمیانی سلائیڈ پلیٹ کو پیچھے والے ٹول ہولڈر کو شامل کرکے اور بیک وقت سامنے اور پیچھے دونوں ٹولز کو موڑ کر تبدیل کیا جاتا ہے۔

شکل 6 طاقت کا تجزیہ اور ڈبل چاقو مشینی

سامنے والا ٹول سیدھا نصب ہے، جبکہ پیچھے والا ٹول ریورس میں نصب ہے۔ دونوں ٹولز کے ذریعے پیدا ہونے والی کاٹنے والی قوتیں موڑ کے دوران ایک دوسرے کو منسوخ کر دیتی ہیں۔ ورک پیس درست شکل یا کمپن نہیں ہے، اور پروسیسنگ کی صحت سے متعلق بہت زیادہ ہے. یہ بڑے پیمانے پر پیداوار کے لئے مثالی ہے.

4) پتلی شافٹ کو موڑنے کے لئے مقناطیسی کاٹنے کی تکنیک

مقناطیسی کاٹنے کے پیچھے اصول ریورس کاٹنے کی طرح ہے۔ مقناطیسی قوت کا استعمال شافٹ کو پھیلانے کے لیے کیا جاتا ہے، پروسیسنگ کے دوران اخترتی کو کم کرنا۔

(3) کاٹنے کی مقدار کو محدود کریں۔

کاٹنے کے عمل سے پیدا ہونے والی حرارت کی مقدار کٹ کی مقدار کی مناسبیت کا تعین کرے گی۔ پتلی شافٹ کو گھومنے کی وجہ سے ہونے والی اخترتی بھی مختلف ہوگی۔

1) کٹ کی گہرائی (ٹی)

اس مفروضے کے مطابق کہ سختی کا تعین عمل کے نظام سے ہوتا ہے، جیسا کہ کٹ کی گہرائی بڑھتی ہے، اسی طرح کاٹنے کی قوت، اور موڑتے وقت پیدا ہونے والی حرارت۔ اس کی وجہ سے پتلی شافٹ کے دباؤ اور تھرمل مسخ میں اضافہ ہوتا ہے۔ پتلی شافٹ کو موڑتے وقت، کاٹنے کی گہرائی کو کم سے کم کرنا ضروری ہے۔

2) خوراک کی مقدار (f)۔

فیڈ کی شرح میں اضافہ کاٹنے کی قوت اور موٹائی کو بڑھاتا ہے۔ کاٹنے والی قوت بڑھتی ہے، لیکن متناسب نہیں۔ نتیجے کے طور پر، پتلی شافٹ کے لئے قوت اخترتی گتانک کم ہو گیا ہے. کاٹنے کی کارکردگی کو بڑھانے کے لحاظ سے، کاٹنے کی گہرائی کو بڑھانے کے بجائے فیڈ کی شرح میں اضافہ کرنا بہتر ہے.

3) کاٹنے کی رفتار (v)

قوت کو کم کرنے کے لیے کاٹنے کی رفتار کو بڑھانا فائدہ مند ہے۔ جیسا کہ کاٹنے کی رفتار کاٹنے والے آلے کے درجہ حرارت کو بڑھاتی ہے، ٹول، ورک پیس اور شافٹ کے درمیان رگڑ کم ہو جائے گا۔ اگر کاٹنے کی رفتار بہت زیادہ ہے، تو شافٹ سینٹرفیوگل قوتوں کی وجہ سے آسانی سے موڑ سکتا ہے۔ یہ عمل کے استحکام کو برباد کر دے گا۔ لمبائی اور قطر میں نسبتاً بڑے ورک پیس کی کاٹنے کی رفتار کو کم کرنا چاہیے۔

(4) ٹول کے لیے ایک معقول زاویہ منتخب کریں۔

موڑنے والی اخترتی کو کم کرنے کے لیے جو ایک پتلی شافٹ کو موڑنے کی وجہ سے ہوتی ہے، موڑنے کے دوران کاٹنے والی قوت کو ہر ممکن حد تک کم ہونا چاہیے۔ ٹولز کے ہندسی زاویوں میں ریک، لیڈنگ اور ایج جھکاؤ کے زاویوں کا سب سے زیادہ اثر کاٹنے والی قوت پر ہوتا ہے۔

1) سامنے کا زاویہ (g)

ریک کا سائز (جی) زاویہ کاٹنے والی قوت، درجہ حرارت اور طاقت کو براہ راست متاثر کرتا ہے۔ ریک کے زاویوں کو بڑھا کر کاٹنے والی قوت کو نمایاں طور پر کم کیا جا سکتا ہے۔ یہ پلاسٹک کی اخترتی کو کم کرتا ہے اور دھات کی مقدار کو بھی کم کر سکتا ہے۔ کاٹنے والی قوتوں کو کم کرنے کے لیے، ریک کے زاویوں کو بڑھایا جا سکتا ہے۔ ریک کے زاویے عام طور پر 13deg اور 17deg کے درمیان ہوتے ہیں۔

2) معروف زاویہ (kr)

مین انفلیکشن (kr)، جو سب سے بڑا زاویہ ہے، کاٹنے والی قوت کے تینوں اجزاء کے تناسب اور سائز کو متاثر کرتا ہے۔ داخلی زاویہ بڑھنے کے ساتھ ہی شعاعی قوت کم ہو جاتی ہے، جبکہ ٹینجینٹل فورس 60deg اور 90deg کے درمیان بڑھ جاتی ہے۔ کاٹنے والی قوت کے تین اجزاء کے درمیان متناسب تعلق 60deg75deg کی حد میں بہتر ہے۔ پتلی شافٹ کو موڑتے وقت عام طور پر 60 ڈگری سے بڑا زاویہ استعمال کیا جاتا ہے۔

3) بلیڈ کا جھکاؤ

بلیڈ (ایل ایس) کا جھکاؤ، چپس کے بہاؤ اور ٹول ٹپ کی مضبوطی کے ساتھ ساتھ تینوں کے درمیان متناسب تعلق کو متاثر کرتا ہے۔تبدیل شدہ اجزاءموڑ کے عمل کے دوران کاٹنے کی. جھکاؤ بڑھنے کے ساتھ کاٹنے کی شعاعی قوت کم ہو جاتی ہے۔ تاہم، محوری اور ٹینجینٹل قوتوں میں اضافہ ہوتا ہے۔ جب بلیڈ کا جھکاؤ -10deg+10deg کی حد میں ہو تو کاٹنے والی قوت کے تین اجزاء کے درمیان متناسب تعلق معقول ہے۔ پتلی شافٹ کو موڑتے وقت چپس کو شافٹ کی سطح کی طرف بہنے کے لیے، 0deg اور +10deg کے درمیان ایک مثبت کنارے کا زاویہ استعمال کرنا عام ہے۔

اس کی ناقص سختی کی وجہ سے پتلی شافٹ کے معیار کے معیار کو پورا کرنا مشکل ہے۔ پتلی شافٹ کے پروسیسنگ کے معیار کو پروسیسنگ کے جدید طریقوں اور کلیمپنگ تکنیکوں کو اپنانے کے ساتھ ساتھ صحیح آلے کے زاویوں اور پیرامیٹرز کا انتخاب کرکے یقینی بنایا جاسکتا ہے۔

انیبون کا مشن بہترین مینوفیکچرنگ کی خامیوں کو پہچاننا اور اپنے ملکی اور بیرون ملک صارفین کو 2022 کے لیے مکمل طور پر بہترین سروس فراہم کرنا ہے، ایرو اسپیس کے لیے اعلیٰ معیار کی سٹینلیس ایلومینیم ہائی پریسجن سی این سی ٹرننگ ملنگ مشین پارٹ پارٹ فار ایرو اسپیس تاکہ ہماری مارکیٹ کو بین الاقوامی سطح پر بڑھایا جا سکے، انیبون بنیادی طور پر ہمارے بیرون ملک مقیم صارفین کو فراہم کرتا ہے۔ اعلی معیار کی مشینوں کے ساتھ، milled ٹکڑوں اورCNC موڑنے کی خدمات.

چائنا ہول سیل چائنا مشینری پارٹس اور سی این سی مشیننگ سروس، اینبون "جدت اور ہم آہنگی، ٹیم ورک، شیئرنگ، ٹریل، عملی ترقی" کے جذبے کو برقرار رکھتی ہے۔ اگر آپ ہمیں موقع دیں گے تو ہم اپنی صلاحیت دکھائیں گے۔ آپ کے تعاون سے، Anebon کو یقین ہے کہ ہم آپ اور آپ کے خاندان کے لیے ایک روشن مستقبل بنانے کے قابل ہو جائیں گے۔

پوسٹ ٹائم: اگست-28-2023