Різьба — це спіраль, нарізана на заготовку ззовні або зсередини, і виконує кілька важливих функцій. По-перше, різьби створюють механічне з’єднання шляхом поєднання виробу з внутрішньою різьбою та виробу з зовнішньою різьбою. Це з’єднання забезпечує міцне з’єднання різних частин заготовки одна з одною.

Крім того, нитки відіграють важливу роль у передачі руху. Вони можуть перетворювати обертовий рух в прямолінійний і навпаки. Ця можливість особливо корисна в багатьох програмах, наприклад, у машинах, які потребують лінійного руху для виконання певних завдань.

Крім того, нитки мають механічні переваги. Використовуючи нитки, можна досягти вищих механічних характеристик у всіх відношеннях. Це включає підвищену вантажопідйомність, підвищену стійкість до ослаблення або вібрації та покращену ефективність передачі енергії.

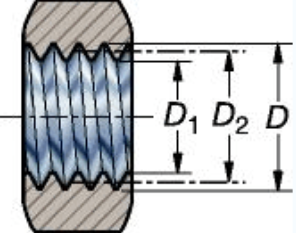

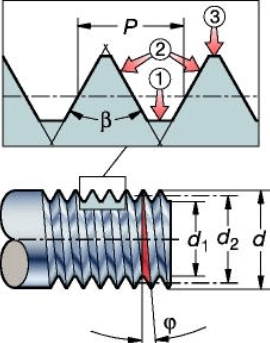

Існують різні форми різьби, кожна з яких визначає геометрію різьби. Важливим аспектом профілю різьби є діаметр заготовки. Це включає в себе основний діаметр (найбільший діаметр різьби) і діаметр кроку (діаметр в уявній точці, де ширина різьби дорівнює нулю). Ці вимірювання мають вирішальне значення для забезпечення правильного прилягання ниток і ефективного функціонування.

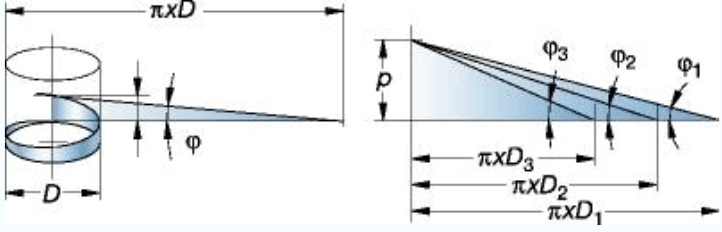

Розуміння термінології потоків має вирішальне значення для ефективного використання потоків. Деякі ключові терміни включають випередження (осьова відстань, яку проходить нитка за один повний оберт) і крок (відстань між відповідними точками на сусідніх нитках). Точне вимірювання висоти та кроку важливо для забезпечення точного дизайну та сумісності різьби.

Таким чином, нитки виконують кілька важливих функцій у різних галузях промисловості. Вони полегшують механічні з’єднання, передають рух і забезпечують механічні переваги. Розуміння профілів потоків і відповідної термінології має вирішальне значення для успішного використання потоків і забезпечення оптимальної продуктивності.

Розгадування таємниці висоти: вивчення її значення та методу обчислення

Крок різьби є ключовим фактором у сфері виробництва та обробки. Розуміння його значення та його правильний розрахунок мають вирішальне значення для виготовлення високоякісних деталей. У цій статті ми зануримося в тонкощі кроку різьби, її геометрії та того, як її точно визначити. Крім того, ми представимо Anebon, компанію, що спеціалізується на послугах обробки прототипів з ЧПУ та фрезерування з ЧПК на замовлення, пропонуючи швидкі та надійні онлайн-ціни на обробку з ЧПК.

Геометрія різьби базується на діаметрі кроку різьби (d, D) і кроку (P): осьовій відстані вздовж різьби на заготовці від однієї точки профілю до відповідної наступної точки. Уявіть це як трикутник, який обертається навколо заготовки. Ця трикутна структура визначає ефективність і функціональність різьбових компонентів. Точний розрахунок кроку різьби має вирішальне значення для забезпечення правильної посадки, оптимального розподілу навантаження та ефективної роботи оброблених деталей.

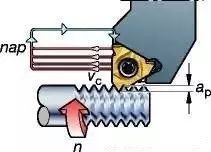

Щоб точно визначити крок, виробник використовує передову технологію обробки з ЧПУ. Обробка з ЧПК або обробка з числовим керуванням комп’ютером — це виробничий процес, у якому використовуються верстати з комп’ютерним керуванням для точного видалення матеріалу із сировини для формування оброблених деталей. CNC Machining Online Quoting – це послуга, що пропонується багатьма професійними компаніями, яка дозволяє клієнтам швидко та легко отримати приблизну ціну для своїх індивідуальнихОбробка деталей з ЧПУ.

Anebon є провідною компанією в апаратній галузі, яка надає якісні послуги обробки прототипів з ЧПУ та фрезерування з ЧПУ на замовлення з моменту свого заснування в 2010 році. Завдяки професійній команді професіоналів і найсучаснішому обладнанню Anebon пропонує ефективні та високоякісні продукти. . Стандартні машини, привезені з Японії. Їхні фрези та токарні верстати з ЧПК, а також поверхневі шліфувальні верстати дають їм змогу виробляти вироби надзвичайної точності та якості. Крім того, Anebon має сертифікат ISO 9001:2015, що демонструє їхню відданість підтримці найвищих стандартів виробництва та задоволеності клієнтів.

При розрахунку кроку його зазвичай виражають у нитках на дюйм (TPI) або міліметрах. Для метричної різьби крок визначається як відстань у міліметрах між двома сусідніми вершинами різьби. І навпаки, для систем з дюймовою різьбою TPI означає кількість ниток на лінійний дюйм. Точне вимірювання кроку різьби має вирішальне значення для забезпечення сумісності між різьбовими частинами та уникнення потенційних проблем, таких як ослаблення, крихкість або недостатній розподіл навантаження.

Обробка з ЧПУвідіграє життєво важливу роль у досягненні точного вимірювання висоти. Завдяки використанню передових технологій і високоточного обладнання деталі, оброблені з ЧПК, можуть відповідати найсуворішим вимогам і специфікаціям. Сучасні програмні програми дозволяють верстатам з ЧПК виконувати складні розрахунки різьблення, забезпечуючи досягнення правильного кроку різьби для кожного унікального застосування.

Підсумовуючи, розуміння тонкощів кроку та його точне обчислення має вирішальне значення для виготовлення високоякісних оброблених деталей. Використовуючи прототипні послуги обробки з ЧПУ та використовуючи замовленняФрезерування з ЧПУвиробники можуть досягти виняткової точності та якості своїх продуктів. Прагнувши досконалості та володіючи найсучаснішим обладнанням, такі компанії, як Anebon, лідирують у наданні надійних і ефективних онлайн-послуг для обробки цін з ЧПУ. Завдяки точному знанню кроку різьби виробники можуть створювати різьбові деталі, які відповідають найвищим стандартам продуктивності та функціональності.

1. Розрахунок і допуск діаметра кроку зовнішньої різьби у формі зуба 60° (національний стандарт GB197/196)

a. Розрахунок базового розміру діаметра кроку

Основний розмір крокового діаметра різьби = основний діаметр різьби – крок × значення коефіцієнта.

Представлення формулою: d/DP×0,6495

Приклад: Розрахунок крокового діаметра зовнішньої різьби різьби M8

8-1,25×0,6495=8-0,8119≈7,188

b. Зазвичай використовуваний допуск діаметра кроку зовнішньої різьби 6 годин (на основі кроку різьби)

Верхнє граничне значення – «0″

Нижня межа P0,8-0,095P1,00-0,112P1,25-0,118

P1,5-0,132P1,75-0,150P2,0-0,16

Р2,5-0,17

Формула розрахунку верхньої межі є основним розміром, а формула розрахунку нижньої межі d2-hes-Td2 є базовим розміром крокового діаметра, відхиленням, допустимим відхиленням.

Значення допуску діаметра кроку 6h класу M8: верхнє граничне значення 7,188 нижнє граничне значення: 7,188-0,118=7,07.

C. Основне відхилення діаметра кроку зовнішньої різьби класу 6g: (на основі кроку різьби)

P0,80-0,024P1,00-0,026P1,25-0,028P1,5-0,032

P1,75-0,034P2-0,038P2,5-0,042

Формула розрахунку верхньої межі d2-ges є основним відхиленням розміру

Формула розрахунку нижньої межі d2-ges-Td2 є основним допуском відхилення розміру

Наприклад, допустиме значення діаметра кроку 6g для M8: верхнє граничне значення 7,188-0,028=7,16 нижнє граничне значення: 7,188-0,028-0,118=7,042.

Примітка:

①Наведені вище допуски різьблення засновані на грубих різьбах, і допуски різьблення тонких різьб також змінюються відповідно, але допуски лише збільшені, тому контроль не перевищуватиме стандартну межу, тому вони не позначені в таблиці. Вийшла верхівка.

②У фактичному виробництві, відповідно до точності, необхідної конструкцією та силою екструзії обладнання для обробки різьби, діаметр різьбового полірованого стрижня збільшується на 0,04-0,08 порівняно з проектним діаметром різьби, який є діаметром різьбового полірованого стрижня. стрижень. Наприклад, діаметр зовнішньої різьби М8 6 г полірованого стрижня нашої компанії становить 7,08-7,13, що знаходиться в межах цього діапазону.

③Враховуючи потреби виробничого процесу, нижню контрольну межу діаметра кроку зовнішньої різьби без термічної обробки та обробки поверхні у фактичному виробництві слід максимально підтримувати на рівні 6 годин.

2. Розрахунок і допуск діаметра кроку внутрішньої різьби 60° (GB197/196)

a. Допуск діаметра кроку різьби рівня 6H (на основі кроку різьби)

верхня межа:

P0,8+0,125P1,00+0,150P1,25+0,16P1,5+0,180

P1,25+0,00P2,0+0,212P2,5+0,224

Нижнє граничне значення «0»,

Формула розрахунку верхньої межі 2+TD2 — базовий розмір + допуск.

Наприклад, діаметр внутрішньої різьби M8-6H становить: 7,188+0,160=7,348 верхня межа: 7,188 — нижня межа.

b. Формула для розрахунку подільного діаметра внутрішньої різьби така ж, як і зовнішньої

Тобто D2=DP×0,6495, тобто кроковий діаметр внутрішньої різьби дорівнює діловому діаметру×значенню коефіцієнта.

Діаметр кроку різьби класу 6G Базове відхилення E1 (на основі кроку різьби)

P0,8+0,024P1,00+0,026P1,25+0,028P1,5+0,032

P1,75+0,034P1,00+0,026P2,5+0,042

Приклад: Верхня межа крокового діаметра внутрішньої різьби M86G: 7,188+0,026+0,16=7,374

Нижня межа: 7,188+0,026=7,214

Формула верхньої межі 2+GE1+TD2 — це базовий розмір діаметра кроку+відхилення+допуск

Формула нижнього граничного значення 2+GE1 — розмір діаметра кроку+відхилення

3. Розрахунок і допуск основного діаметра зовнішньої різьби (GB197/196)

a. Верхня межа 6h основного діаметра зовнішньої різьби

Тобто значення діаметра різьби, наприклад M8, дорівнює φ8,00, а верхня межа допуску дорівнює «0″».

b. Допуск нижньої межі основного діаметра зовнішньої різьби класу 6h (на основі кроку різьби)

P0,8-0,15P1,00-0,18P1,25-0,212P1,5-0,236P1,75-0,265

P2,0-0,28P2,5-0,335

Формула розрахунку для нижньої межі головного діаметра: d-Td - основний розмір-допуск головного діаметра різьби.

Приклад: зовнішня різьба M8 великого діаметру 6h: верхня межа φ8, нижня межа φ8-0,212=φ7,788

c. Розрахунок і допуск основного діаметра зовнішньої різьби 6 г

Відповідне відхилення зовнішньої різьби 6g (на основі кроку різьби)

P0,8-0,024P1,00-0,026P1,25-0,028P1,5-0,032P1,25-0,024P1,75-0,034

P2,0-0,038P2,5-0,042

Формула розрахунку верхньої межі d-ges є основним розміром відхилення головного діаметра різьби

Формула розрахунку нижньої межі d-ges-Td є основним розміром основного діаметра різьби-базового відхилення-допуску

Приклад: верхня межа основного діаметра зовнішньої різьби M8 класу 6g φ8-0,028=φ7,972.

Нижня межа φ8-0,028-0,212=φ7,76

Примітка: ①Головний діаметр різьби визначається діаметром полірованого стрижня різьби та ступенем зносу різьбонакатної пластини/профілю зуба ролика, і його значення обернено пропорційне верхньому та середньому діаметру різьби. На основі того ж заготовки та інструменту для нарізання різьби, чим менший середній діаметр, тим більший основний діаметр, і навпаки, чим більший середній діаметр, тим менший основний діаметр.

② Для деталей, які потребують термічної обробки та обробки поверхні, враховуючи взаємозв’язок між технологією обробки та фактичним виробництвом, основний діаметр різьби повинен контролюватись на нижній межі класу 6h плюс 0,04 мм або більше. Наприклад, для зовнішньої різьби M8 основний діаметр різьби, що накочується, повинен бути вище 7,83 і менше 7,95.

4. Розрахунок і допуск малого діаметра внутрішньої різьби

a. Розрахунок базового розміру малого діаметра внутрішньої різьби (D1)

Базовий розмір різьби малого діаметра = базовий розмір внутрішньої різьби – крок × коефіцієнт

Приклад: базовий розмір малого діаметра внутрішньої різьби М8 становить 8-1,25×1,0825=6,646875≈6,647

b. Розрахунок допуску на малий діаметр внутрішньої різьби 6H (на основі кроку різьби) і значення малого діаметра

P0,8+0,2P1,0+0,236P1,25+0,265P1,5+0,3P1,75+0,335

P2,0+0,375P2,5+0,48

Формула відхилення нижньої межі D1+HE1 внутрішньої різьби класу 6H є основним розміром внутрішньої різьби малого діаметра + відхилення.

Примітка. Значення зміщення становить «0» на рівні 6H

Формула розрахунку для верхньої межі рівня внутрішньої різьби 6H=D1+HE1+TD1, тобто базовий розмір малого діаметра внутрішньої різьби + відхилення + допуск.

Приклад: верхня межа малого діаметра внутрішньої різьби 6H класу M8 становить 6,647+0=6,647

Нижня межа малого діаметра внутрішньої різьби 6H класу M8 становить 6,647+0+0,265=6,912

c. Розрахунок основного відхилення малого діаметра внутрішньої різьби 6G (на основі кроку) і значення малого діаметра

P0,8+0,024P1,0+0,026P1,25+0,028P1,5+0,032P1,75+0,034

P2,0+0,038P2,5+0,042

Формула розрахунку нижньої межі малого діаметра внутрішньої різьби 6G = D1 + GE1 - базовий розмір внутрішньої різьби + відхилення.

Приклад: нижня межа малого діаметра внутрішньої різьби 6G класу M8 становить 6,647+0,028=6,675

Формула D1+GE1+TD1 для верхнього граничного значення малого діаметра внутрішньої різьби 6G класу M8 є основним розміром внутрішньої різьби + відхилення + допуск.

Приклад: верхня межа малого діаметра внутрішньої різьби 6G класу M8 становить 6,647+0,028+0,265=6,94

Примітка:

①Висота зуба внутрішньої різьби безпосередньо пов’язана з несучим моментом внутрішньої різьби, тому заготовка має бути в межах верхньої межі класу 6H, наскільки це можливо.

②Під час обробки внутрішньої різьби чим менший малий діаметр внутрішньої різьби, тим нижча ефективність обробного інструменту — мітчика. З точки зору використання, чим менший малий діаметр, тим краще, але всебічний розгляд, малий діаметр зазвичай використовується між середньою межею та верхньою межею, якщо це чавун або алюміній, його слід використовувати між нижня межа і середня межа малого діаметра.

③Коли малий діаметр внутрішньої різьби становить 6G, він може бути реалізований як 6H. Рівень точності в основному враховує покриття діаметра кроку різьби. Тому при обробці різьби враховується тільки кроковий діаметр мітчика, а малий діаметр не враховується. Діаметр світлового отвору.

5. Формула розрахунку ділильної головки одним методом ділення

Формула розрахунку єдиного ділення: n=40/Z

n: кількість кіл, які має обертати ділильна головка

Z: рівна частина заготовки

40: фіксований номер головки індексації

Приклад: Розрахунок фрезерування шестикутника

Підставляємо у формулу: n=40/6

Обчислення: ① Спростіть дроби: знайдіть найменший дільник 2 і поділіть на, тобто поділіть чисельник і знаменник на 2 одночасно, щоб отримати 20/3. При зменшенні балу рівний розподіл залишається незмінним.

② Обчислення дробів: на цьому етапі це залежить від значень чисельника та знаменника; якщо чисельник і знаменник великі, то обчислення виконується.

20÷3=6(2/3) – це значення n, тобто ділильна головка має повернутись на 6(2/3) кіл. У цей час дріб перетворився на дріб; ціла частина десяткової дроби 6 - головка ділення повинна повернути 6 повних кіл. Частка 2/3 із часткою може становити лише 2/3 кола, і її потрібно перерахувати на цьому етапі.

③Вибір і розрахунок індексної пластини: розрахунок менш ніж одного кола повинен бути реалізований за допомогою індексної пластини індексної головки. Першим кроком у обчисленні є одночасне збільшення дробу на 2/3. Наприклад: якщо рахунок збільшити в 14 разів одночасно, це 28/42; якщо його збільшити в 10 разів одночасно, оцінка 20/30; якщо її збільшити в 13 разів одночасно, рахунок 26/39… Збільшена шкала повинна відповідати циферблату Виберіть кількість отворів на ній.

При цьому слід звернути увагу на:

①Кількість отворів вибраної індексної пластини має ділитися на знаменник 3. Наприклад, у наведеному вище прикладі 42 отвори є 14 помноженими на 3, 30 отворів є 10 помноженими на 3, а 39 отворів є 13 помноженими на 3. .

②Розкладення дробів повинно полягати в тому, що чисельник і знаменник розкладаються одночасно, а ділення на рівність залишається незмінним, наприклад

28/42=2/3×14=(2×14)/(3×14); 20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42 Знаменник 42 має використовувати 42 отвори номера індексу для індексації; числитель 28 рухається вперед по отвору позиціонування верхнього колеса, а потім повертає отвір 28, тобто отвір 29 є отвором позиціонування поточного колеса, 20/30 є отвором на 10 вперед у місці обертання колеса Вказівна пластина з 30 отворами, а 11-й отвір є саме отвором позиціонування цього колеса. 26/39 - це отвір позиціонування цього колеса на пластині покажчика з 39 отворами, а 26 отворів 27-го отвору повернені вперед.

Під час фрезерування шестикутника (шостих) такі отвори, як 42 отвори, 30 отворів і 39 отворів, які можна поділити на 3, використовуються як масштаби: операція полягає в обертанні ручки 6 разів, а потім переміщенні вперед по отвору позиціонування до бути верхнім колесом відповідно. Знову поверніть 28+1/10+1/26+! Отвір у верхньому отворі 29/11/27 використовується як отвір позиціонування колеса.

Приклад 2: Розрахунок фрезерування 15-зубчастої шестерні.

Підставляємо у формулу: n=40/15

Обчислити n=2(2/3)

Потрібно повернути 2 повних кола, а потім вибрати індексні отвори, які можна поділити на 3, наприклад 24, 30, 39, 42,51. Додайте 1 отвір, а саме 17, 21, 27, 29, 35, 37, 39, 45, як отвір позиціонування для цього колеса.

Приклад 3: Розрахунок індексації для фрезерування 82 зубів.

Підставляємо у формулу: n=40/82

Обчисліть n=20/41

Тобто: поки вибрано вказівну пластину з 41 отвором, поверніть 20+1 на позиціонуючому отворі верхнього колеса, тобто 21 отвір використовується як позиціонуючий отвір поточного колеса.

Приклад 4: Розрахунок індексації для фрезерування 51 зуба

Підставляючи формулу n=40/51, оскільки наразі оцінку неможливо обчислити, ви можете лише безпосередньо вибрати отвір, тобто вибрати індексну пластину з 51 отвором, а потім повернути верхнє колесо 51+1 для позиціонування отвір, тобто 52 отвори, як нинішнє колесо. Позиціонувальні отвори, а саме.

Приклад 5: Розрахунок індексації для фрезерування 100 зубів.

Підставляємо у формулу n=40/100

Обчисліть n=4/10=12/30

Вчасно виберіть індикаторну пластину з 30 отворами, а потім поставте 12+1 або 13 отворів на верхній отвір для позиціонування колеса як поточний отвір для позиціонування колеса.

Якщо всі індексуючі диски не досягають необхідної кількості отворів для розрахунку, для розрахунку слід використовувати складний метод індексації, який не входить до цього методу розрахунку. У реальному виробництві, як правило, використовується зубофрезерування, оскільки фактична операція після розрахунку складової індексації є надзвичайно незручною.

6. Формула обчислення шестикутника, вписаного в коло

① Знайдіть протилежну сторону шестикутника (поверхня S) кола D

S=0,866D - діаметр × 0,866 (коефіцієнт)

② Обчисліть діаметр (D) кола з протилежної сторони шестикутника (S поверхня)

D=1,1547S протилежна сторона × 1,1547 (коефіцієнт)

7. Формула розрахунку протилежної сторони та діагональної лінії шестикутника в процесі холодної висадки

① Знайдіть протилежний кут e протилежної сторони (S) зовнішнього шестикутника

e=1,13s Протилежна сторона×1,13

② Знайдіть протилежний кут (e) від протилежної сторони (s) внутрішнього шестикутника

e=1,14s Протилежна сторона × 1,14 (коефіцієнт)

③ Отримайте діаметр матеріалу діагональної головки (D) з протилежних сторін (s) зовнішнього шестикутника

Діаметр (D) кола слід обчислювати відповідно до протилежної сторони (площини s) шестикутника (друга формула в 6), а значення зсуву центру має бути відповідним чином збільшено, тобто D≥1,1547s. Величину зміщення від центру можна лише оцінити.

8. Формула обчислення квадрата, вписаного в коло

① Намалюйте коло (D), щоб знайти протилежну сторону квадрата (S поверхня)

S=0,7071D - діаметр × 0,7071

② Знайдіть коло (D) на протилежній стороні квадрата (S поверхня)

D=1,414S протилежна сторона × 1,414

9. Формули розрахунку протилежних сторін квадрата та протилежних кутів у процесі холодної висадки

① Знайдіть протилежний кут (e) від протилежної сторони (S) зовнішнього квадрата

e=1,4s — параметр протилежної сторони (s)×1,4

② Знайдіть протилежний кут (e) протилежної сторони (s) внутрішнього квадрата

e=1,45s — коефіцієнт протилежної сторони (s)×1,45

10. Формула розрахунку об’єму шестикутника

s20,866×H/m/k означає протилежну сторону×протилежну сторону×0,866×висоту або товщину.

11. Формула розрахунку об’єму зрізаного (конуса).

0,262H (D2+d2+D×d) дорівнює 0,262 × висота × (великий діаметр голови × великий діаметр голови + малий діаметр голови × малий діаметр голови + великий діаметр голови × малий діаметр голови).

12. Формула розрахунку об'єму кулі (наприклад, напівкруглої голови)

3,1416h2(Rh/3) дорівнює 3,1416×висота×висота×(радіус-висота÷3).

13. Розрахункова формула обробки розмірів мітчиків внутрішньої різьби

1. Розрахунок основного діаметра мітчика D0

D0=D+(0,866025P/8)×(0,5~1,3) — це базовий розмір різьби великого діаметру мітчика + крок 0,866025÷8×0,5~1,3.

Примітка. Вибір 0,5~1,3 слід визначати відповідно до розміру кроку. Чим більше значення кроку, тим менший коефіцієнт слід використовувати. І навпаки, чим менше значення висоти, тим більшим має бути відповідний коефіцієнт.

2. Розрахунок діаметра кроку відведення (D2)

D2=(3×0,866025P)/8, тобто діаметр крана=3×0,866025×крок÷8

3. Розрахунок діаметра мітчика (D1)

D1=(5×0,866025P)/8 – діаметр крана=5×0,866025×крок÷8

чотирнадцять,

Формула розрахунку довжини матеріалу для холодного формування різної форми

Формула об’єму відомого кола має вигляд діаметр × діаметр × 0,7854 × довжина або радіус × радіус × 3,1416 × довжина. Тобто d2×0,7854×L або R2×3,1416×L

Під час розрахунку об’єм X÷діаметр÷діаметр÷0,7854 або X÷радіус÷радіус÷3,1416 необхідного матеріалу є довжиною матеріалу.

Формула стовпця = X/(3,1416R2) або X/0,7854d2

У формулі X являє собою значення об'єму необхідного матеріалу;

L являє собою значення довжини фактичного годування;

R/d представляє фактичний радіус або діаметр подачі.

Мета Anebon полягає в тому, щоб зрозуміти відмінні дефігурації від виробництва та надати найкращу підтримку внутрішнім та закордонним клієнтам від щирого серця для 2022 року. Високоякісна нержавіюча сталь, алюміній, високоточна виготовлена на замовлення токарно-фрезерна обробка, запасна частина для аерокосмічної галузі, щоб розширити наш міжнародний ринок, Anebon в основному поставляємо нашим закордонним клієнтам високоякісні механічні деталі, фрезеровані деталі та токарні послуги з ЧПУ.

Anebon підтримує дух «інновацій, гармонії, командної роботи та спільного використання, шляхів, прагматичного прогресу». Дайте нам шанс, і ми доведемо свою спроможність. З вашою люб'язною допомогою, компанія Anebon вірить, що ми зможемо разом з вами створити світле майбутнє.

Час публікації: 10 липня 2023 р