Наскільки широко відома система обробки глибоких отворів застосовується до нашого процесу обробки?

Стовбури та системи зброї:

Глибоке свердління грає важливу роль у виробництві стволів, забезпечуючи точність розмірів ствола, нарізів і текстури поверхні.

Аерокосмічна промисловість:

Обробка глибокого отвору використовується у виробництві шасі літаків, деталей для реактивних двигунів, валів роторів гелікоптерів та інших важливих компонентів, які вимагають виняткової точності та довговічності.

Нафтогазова промисловість:

Глибоке буріння свердловин використовується для виготовлення обладнання, що використовується для розвідки нафти та газу, включаючи буровий інструмент, гирла свердловин і експлуатаційні труби.

Автомобільна промисловість:

Виробництво компонентів двигуна, таких як колінчасті вали, розподільні вали, шатуни та деталі системи впорскування палива, потребує вбудовування глибоких отворів.

Медицина та охорона здоров'я:

Обробка глибоких отворів має важливе значення у виробництві хірургічних інструментів, імплантатів і медичних пристроїв, які вимагають точної обробки внутрішніх деталей і обробки поверхні.

Промисловість форм і штампів:

Свердління глибоких отворів знаходить застосування у виробництві форм для лиття під тиском, екструзійних штампів та інших компонентів інструменту, які вимагають складних каналів охолодження для ефективного розсіювання тепла.

Ремонт штампів і форм:

Системи обробки глибоких отворів також використовуються для ремонту або модифікації існуючих прес-форм і матриць, дозволяючи свердлити охолоджувальні канали, отвори для штифтів ежектора або інші необхідні елементи.

Системи обробки глибоких свердловин: шість моделей, які найчастіше використовуються

Що таке обробка глибоких отворів?

Глибока свердловина — це отвір, у якого відношення довжини до діаметра більше 10. Відношення глибини до діаметра для глибоких свердловин зазвичай становить L/d>=100. До них відносяться отвори для циліндрів, а також осьове масло для валу, порожнистий шпиндель і гідравлічні клапани. Ці отвори часто вимагають високої точності та якості поверхні, а деякі матеріали важко обробляти, що може бути проблемою у виробництві. Які методи обробки глибоких отворів ви можете придумати?

1. Традиційне буріння

Спіральне свердло, винайдене американцями, є початком обробки глибоких отворів. Це свердло має відносно просту конструкцію, і в нього легко вводити ріжучу рідину, що дозволяє виготовляти свердла різних діаметрів і розмірів.

2. Гарматне свердло

Свердло для труб з глибокими отворами вперше було використано для виготовлення стволів гармат, також відомих як труби з глибокими отворами. Свердло було названо так тому, що стволи не були безшовними прецизійними трубами, а процес виробництва прецизійних труб не відповідав вимогам точності. Глибинна обробка свердловин зараз є популярним і ефективним методом обробки завдяки розвитку науки і технологій і зусиллям виробників систем глибоких свердловин. Вони використовуються в багатьох галузях, включаючи: автомобільну промисловість, аерокосмічну промисловість, конструкцію конструкцій, медичне обладнання, прес-форми/інструменти/джиги, гідравлічну промисловість і промисловість, що працює під тиском.

Пістолетне свердління – чудове рішення для обробки глибоких отворів. Гарматне свердління – хороший спосіб досягти точних результатів. Пістолетне свердління може досягти точних результатів обробки. Він здатний обробляти різноманітні глибокі отвори, а також спеціальні глибокі отвори, такі як глухі отвори та поперечні отвори.

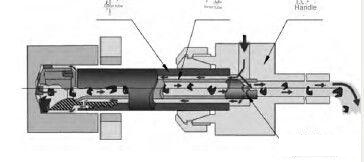

Компоненти гарматної системи буріння

Пістолетні свердла

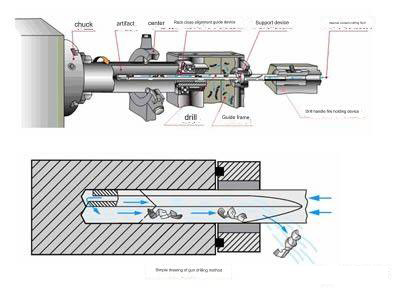

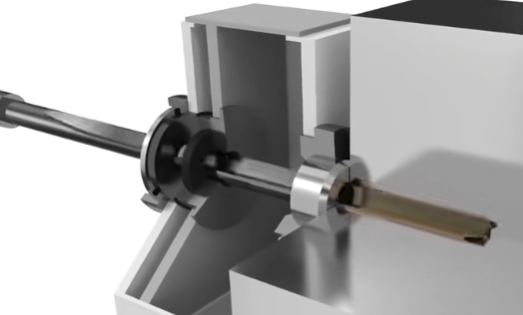

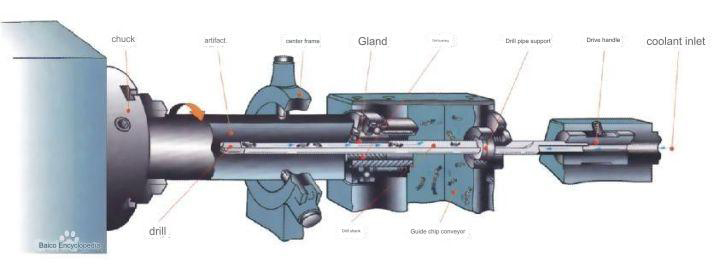

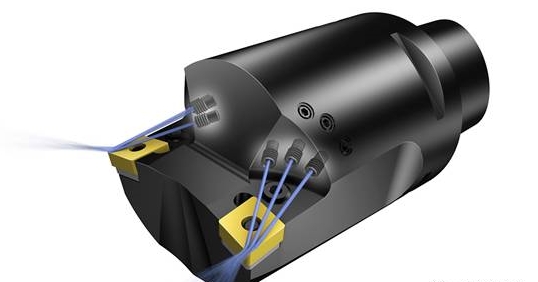

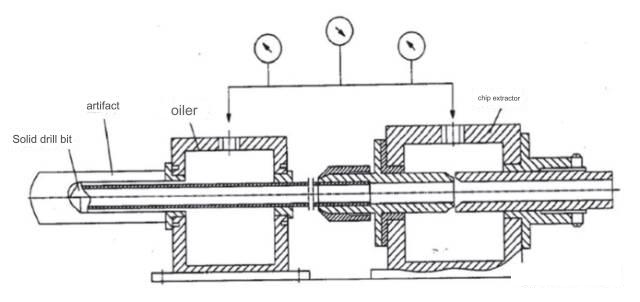

3. Система БТА

Міжнародна асоціація обробки отворів винайшла глибоке свердло, яке видаляє стружку зсередини. У системі ВТА для бурової штанги та долота використовуються порожнисті циліндри. Це покращує жорсткість інструменту та дозволяє швидко збирати та розбирати. На малюнку показано його принцип роботи. Маслодозатор заповнюється СОЖ під тиском.

Потім рідина для різання проходить через кільцевий простір, створений бурильною трубою, стінкою отвору, і тече до зони різання для охолодження та змащування. Він також вдавлює стружку в стружку свердла. У внутрішню порожнину бурильної труби виводиться стружка. Система BTA може використовуватися для глибоких отворів діаметром понад 12 мм.

Склад системи BAT↑

Свердло BAT↑

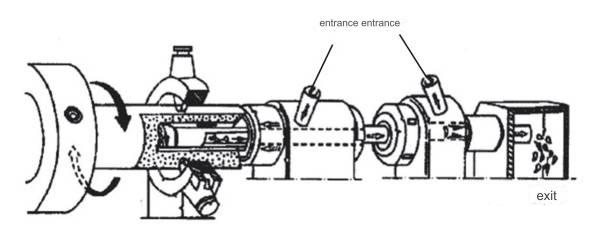

4. Система впорскування та всмоктування буріння

Система буріння зі струминним всмоктуванням — це техніка глибокого свердління, яка використовує подвійну трубу на основі принципу струминного всмоктування механіки рідини. Розпилювально-відсмоктувальна система заснована на двошаровій трубці. Після створення тиску рідина для різання впорскується через впускний отвір. 2/3 рідини, що надходить у простір між зовнішнім і внутрішнім свердлом, надходить успеціальна ріжуча частина з ЧПУщоб охолодити і змастити його.

Стружка вдавлюється у внутрішню порожнину. Решта 1/3 СОЖ розпилюється на високій швидкості у внутрішню трубу через сопло у формі півмісяця. Це створює зону низького тиску у внутрішній порожнині труби, яка всмоктує ріжучу рідину, що переносить стружку. Стружка швидко виводиться з вихідного отвору за допомогою розпилення та всмоктування подвійної дії. Системи струминного всмоктування свердління в основному використовуються для обробки глибоких отворів діаметром понад 18 мм.

Принцип роботи системи струминного всмоктування буріння↑

Свердло зі струминним всмоктуванням↑

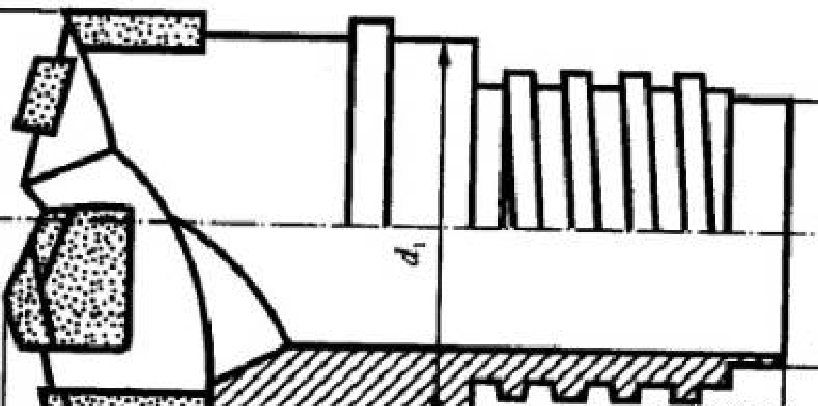

5.Система DF

Система DF — це однотрубна внутрішня система видалення стружки з подвійним входом, розроблена компанією Nippon Metallurgical Co., Ltd. Рідина для різання поділяється на дві передні та задні гілки, які надходять із двох вхідних отворів відповідно. 2/3 СОЖ у першому стікає дорізальна частина металу з ЧПУчерез кільцеву зону, утворену бурильною трубою та стінкою обробленого отвору, і штовхає стружку у вихідний отвір для стружки на свердлі, надходить у бурильну трубу та тече до екстрактора стружки; остання 1/3 ріжучої рідини безпосередньо надходить у відсмоктувач стружки та прискорюється через вузький конічний зазор між переднім і заднім соплами, створюючи ефект всмоктування негативного тиску для досягнення мети прискорення видалення стружки.

Структура першої половини системи DF, яка виконує роль «виштовхування», подібна до структури системи BTA, а структура другої половини, яка виконує роль «всмоктування», подібна до структури струминного всмоктувального буріння. система. Оскільки система DF використовує подвійні пристрої для введення масла, вона використовує лише одну бурильну трубу. Метод проштовхування та відсмоктування стружки завершено, тому діаметр бурильної штанги можна зробити дуже малим і можна обробляти менші отвори. В даний час мінімальний діаметр обробки системи DF може досягати 6 мм.

Як працює система DF↑

Свердло DF для глибоких отворів↑

6. Система СІЕД

Університет Північного Китаю винайшов систему SIED, однотрубну систему викиду стружки та систему всмоктування. Ця технологія базується на трьох внутрішніх технологіях видалення стружки: BTA (струминний дриль), система DF і система DF. Система додає незалежно регульований пристрій для видалення стружки, який живиться від джерела живлення, щоб незалежно контролювати охолодження та потік рідини для видалення стружки. Як показано на схемі, це основний принцип. Гідравлічний насос випускає ріжучу рідину, яка потім поділяється на два потоки: перша ріжуча рідина надходить у пристрій подачі масла та протікає через кільцевий зазор між стінкою бурильної труби та отвором, щоб досягти ріжучої частини, видаляючи стружку.

Перша ріжуча рідина проштовхується в вихідний отвір свердла. Друга ріжуча рідина надходить через зазор між конічними парами сопел і надходить у пристрій для видалення стружки. Це створює високошвидкісний струмінь і негативний тиск. SIED оснащений двома незалежними клапанами регулювання тиску, по одному для кожного потоку рідини. Їх можна регулювати відповідно до найкращих умов охолодження або видалення стружки. SLED – це система, яка поступово просувається. Це більш складна система. Наразі система SlED здатна зменшити мінімальний діаметр отвору до 5 мм.

Як працює система SIED↑

Застосування обробки глибоких отворів у ЧПК

Виробництво вогнепальної зброї та зброї:

Свердління глибоких отворів використовується для виготовлення гармат і систем зброї. Він забезпечує точні розміри, нарізи та обробку поверхні для точної та надійної роботи зброї.

Аерокосмічна промисловість:

Процес глибокої обробки використовується для виготовлення деталей шасі літаків, а також деталей турбінних двигунів та інших життєво важливих аерокосмічних компонентів, які вимагають високої якості та точності.

Розвідка нафти і газу:

Буріння глибоких свердловин використовується для виробництва такого обладнання, як бурові долота, труби, а також гирла свердловин, які необхідні для розвідки нафти та газу. Глибокі свердловини дозволяють видобувати ресурси, що знаходяться в підземних резервуарах.

Автомобільна промисловість:

Обробка глибоких отворів необхідна для створення компонентів двигуна, таких як колінчасті вали, розподільні вали, а також шатуни. Ці компоненти вимагають точності внутрішніх функцій, а також обробки для найкращої продуктивності.

Охорона здоров'я та медицина:

Процес глибокої обробки використовується для виготовлення хірургічних інструментів, медичних імплантатів, а також різних медичних інструментів. Ці пристрої вимагають точних внутрішніх функцій і обробки, щоб забезпечити максимальну продуктивність і сумісність.

Промисловість форм і штампів:

Свердло для глибоких отворів відіграє вирішальну роль у створенні прес-форм, а також матриць. Прес-форми та матриці потребують каналів охолодження для забезпечення ефективного розсіювання тепла під час використання таких процесів, як лиття під тиском або інших виробничих процедур.

Енергетика:

Обробка глибоких свердловин використовується для виготовлення компонентів, пов’язаних з енергією, таких як турбінні лопаті, теплообмінники та компоненти передачі електроенергії. Ці компоненти зазвичай вимагають точних внутрішніх специфікацій і обробки, щоб забезпечити ефективне виробництво енергії.

Оборонна промисловість:

Свердління глибоких отворів використовується при виготовленні засобів оборонного призначенняфрезеровані деталі з ЧПУтакі як системи наведення ракет, броньові плити та компоненти аерокосмічного транспортного засобу. Цікомпоненти з ЧПУвимагають високої точності та тривалої міцності для забезпечення їх ефективності та безпеки.

Anebon може постачати високоякісні товари, конкурентоспроможну ціну продажу та найкращу підтримку клієнтів. Мета призначення Anebon: «Ви прийшли сюди з труднощами, а ми надамо вам усмішку, щоб забрати» для індивідуальних послуг штампування металу. Тепер Anebon приділяє увагу всім особливостям, щоб застрахувати кожен продукт або послугу, задоволену нашими покупцями.

Ми також надаємо OEM послуги з анодованого металу та лазерного різання, які задовольняють ваші потреби та вимоги. Завдяки сильній команді досвідчених інженерів з проектування та розробки шлангів, Anebon ретельно цінує кожну можливість надавати найкращі продукти та рішення для наших клієнтів.

Якщо ви хочете дізнатися більше, будь ласка, зв’яжіться з офіційною особою, відповідальною за Anebon через info@anebon.com, телефон+86-769-89802722

Час публікації: 27 жовтня 2023 р