Нержавіюча сталь - це абревіатура нержавіючої сталі та кислотостійкої сталі. Сталь, яка є стійкою до слабких корозійних середовищ, таких як повітря, пара та вода, або має властивість нержавіючої сталі, називається нержавіючої сталлю; Сталь, стійка до хімічного корозійного середовища (кислотного, лугового, соляного та іншого хімічного травлення), називається кислотостійкою сталлю.

Нержавіюча сталь відноситься до сталі, яка є стійкою до слабких корозійних середовищ, таких як повітря, пара та вода, а також до хімічних речовин для травлення, таких як кислота, луг і сіль, також відома як нержавіюча кислотостійка сталь. У практичному застосуванні сталь, стійку до слабкого корозійного середовища, часто називають нержавіючої сталлю, тоді як сталь, стійку до хімічного середовища, називають кислотостійкою сталлю. Через різницю в хімічному складі між ними перший необов’язково є стійким до корозії хімічним середовищем, тоді як другий, як правило, нержавіючий. Корозійна стійкість нержавіючої сталі залежить від легуючих елементів, що містяться в сталі.

Загалом, згідно з металографічною структурою, звичайні нержавіючі сталі поділяються на три види: аустенітні нержавіючі сталі, феритні нержавіючі сталі та мартенситні нержавіючі сталі. На основі цих трьох основних металографічних структур для конкретних потреб і цілей було отримано двофазну сталь, нержавіючу сталь із дисперсійним зміцненням і високолеговану сталь із вмістом заліза менше 50%.

Він поділяється на:

Аустенітна нержавіюча сталь

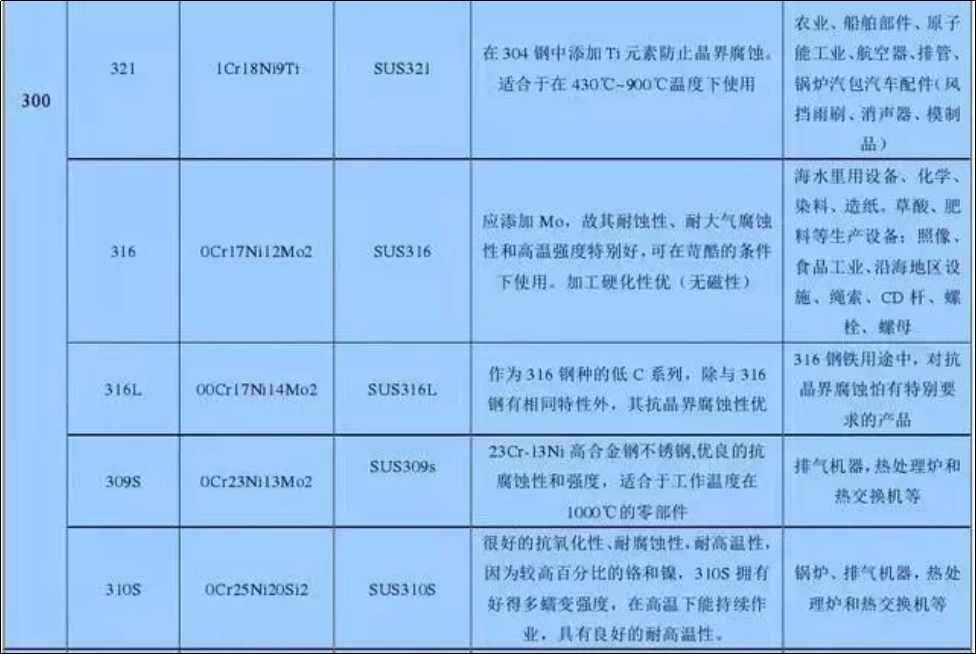

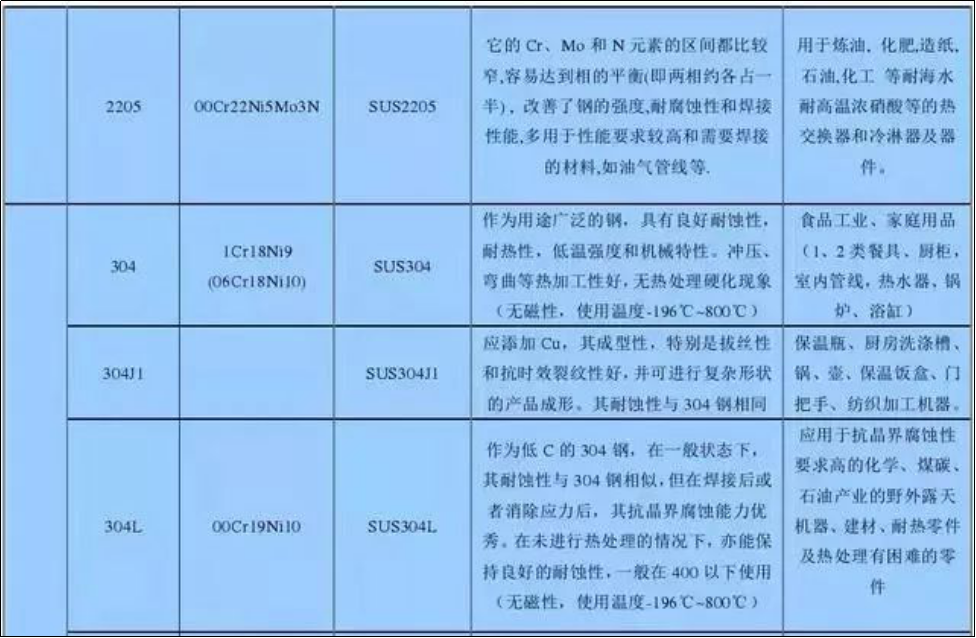

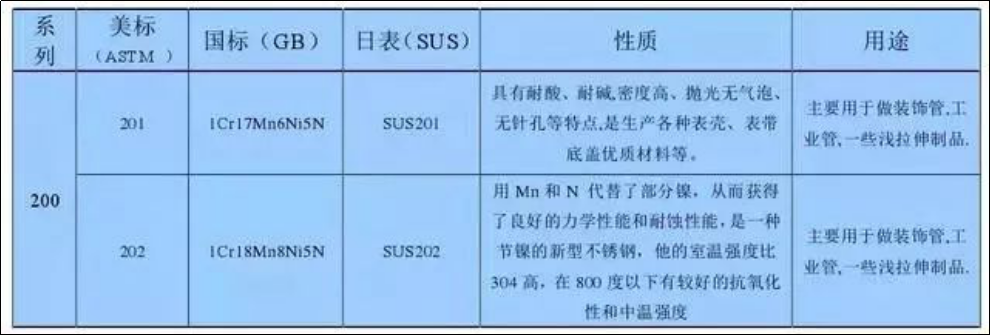

Матриця в основному має аустенітну структуру (фаза CY) з гранецентрованою кубічною кристалічною структурою, яка є немагнітною та в основному зміцнена (і може призвести до певного магнетизму) шляхом холодної обробки. Американський інститут чавуну та сталі позначається номерами серій 200 і 300, наприклад 304.

Феритна нержавіюча сталь

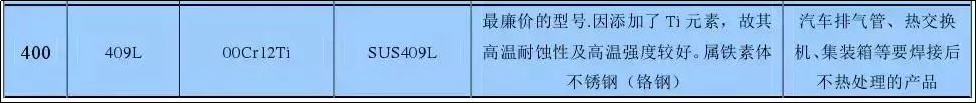

Матриця в основному має феритову структуру (фаза a) з центрованою кубічною кристалічною структурою, яка є магнітною і, як правило, не може бути загартована термічною обробкою, але може бути трохи зміцнена холодною обробкою. Американський інститут чавуну та сталі має позначки 430 та 446.

Мартенситна нержавіюча сталь

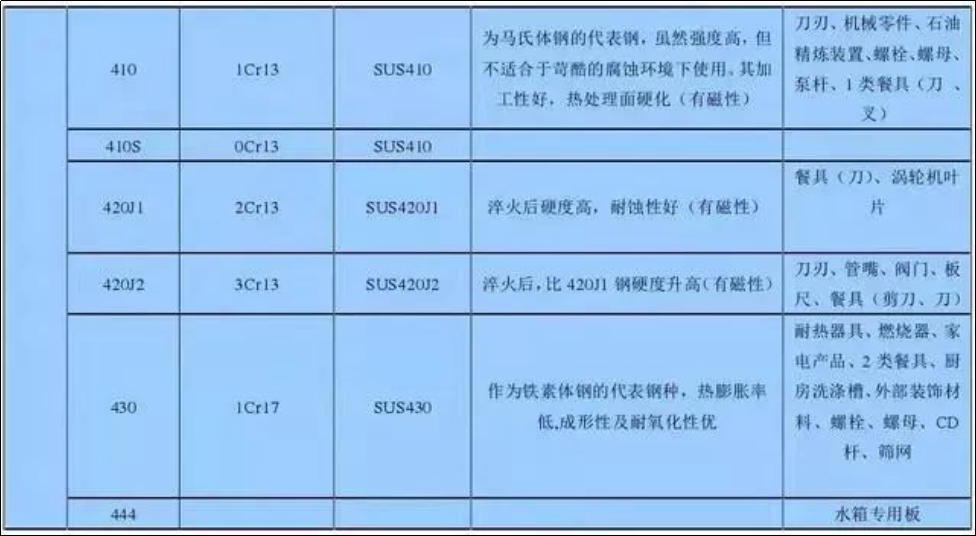

Матриця має мартенситну структуру (кубічну або кубічну з центром тіла), магнітну, і її механічні властивості можна регулювати за допомогою термічної обробки. Американський інститут чавуну та сталі позначається номерами 410, 420 і 440. Мартенсит має аустенітну структуру при високій температурі. При охолодженні до кімнатної температури з відповідною швидкістю аустенітну структуру можна перетворити на мартенсит (тобто затвердіти).

Аустенітна феритна (дуплексна) нержавіюча сталь

Матриця має як аустенітну, так і феритову двофазну структуру, а вміст менш фазової матриці, як правило, перевищує 15%, що є магнітним і може бути зміцнено шляхом холодної обробки. 329 - типова дуплексна нержавіюча сталь. Порівняно з аустенітною нержавіючою сталлю, двофазна сталь має вищу міцність, а її стійкість до міжкристалітної корозії, хлоридної корозії та точкової корозії значно покращилася.

Нержавіюча сталь дисперсійного зміцнення

Нержавіюча сталь, матриця якої є аустенітною або мартенситною і може бути загартована дисперсійним зміцненням. Американський інститут чавуну та сталі маркується номерами серії 600, наприклад 630, тобто 17-4PH.

Загалом, за винятком сплаву, аустенітна нержавіюча сталь має чудову стійкість до корозії. Феритну нержавіючу сталь можна використовувати в середовищі з низькою корозією. У середовищі з помірною корозією можна використовувати мартенситну нержавіючу сталь і нержавіючу сталь, що зміцнюється дисперсійним процесом, якщо від матеріалу вимагається висока міцність або твердість.

Характеристика і призначення

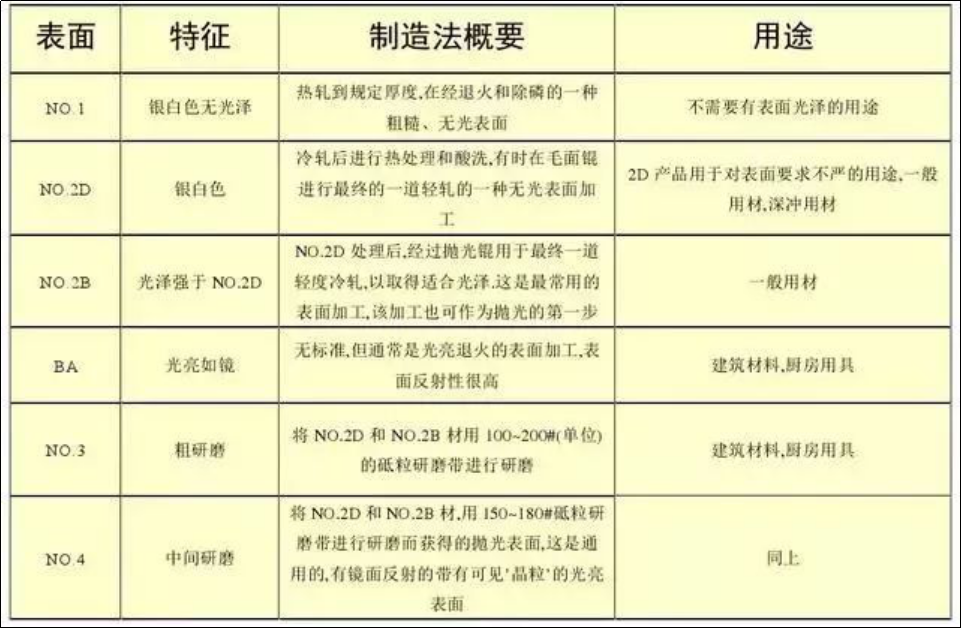

Обробка поверхні

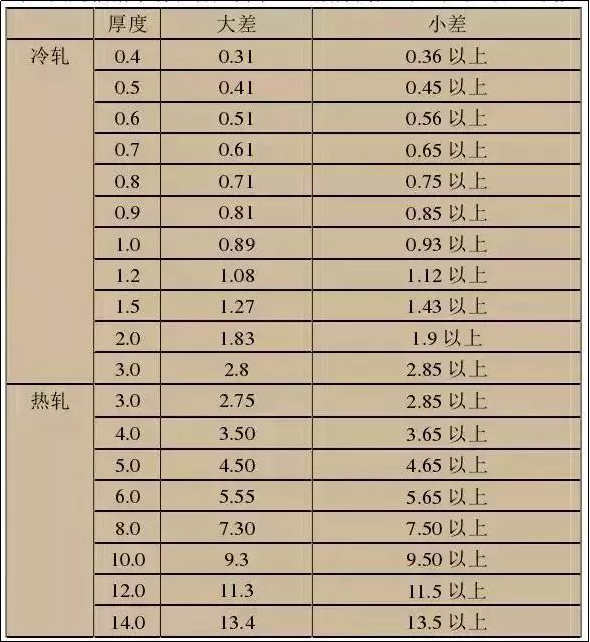

Диференціація по товщині

1. Тому що в процесі прокатки обладнання металургійного заводу рулон трохи деформується через нагрівання, що призводить до відхилення товщини прокату. Як правило, середня товщина тонка з обох сторін. Під час вимірювання товщини плити центральна частина головки пластини повинна вимірюватися відповідно до національних правил.

2. Допуск, як правило, поділяється на великий допуск і малий допуск відповідно до вимог ринку та споживачів: наприклад

Яка нержавіюча сталь не легко піддається іржі?

Існує три основні фактори, що впливають на корозію нержавіючої сталі:

1. Вміст легуючих елементів.

Взагалі кажучи, сталь із вмістом хрому 10,5% нелегко піддається іржі. Чим вищий вміст хрому та нікелю, тим краща стійкість до корозії. Наприклад, вміст нікелю в матеріалі 304 повинен становити 8-10%, а вміст хрому - 18-20%. Загалом така нержавійка не іржавіє.

2. Процес плавлення виробника також впливатиме на корозійну стійкість нержавіючої сталі.

Великі заводи з нержавіючої сталі з хорошою технологією плавлення, сучасним обладнанням і вдосконаленим процесом можуть забезпечити контроль елементів сплаву, видалення домішок і контроль температури охолодження заготовки, тому якість продукту є стабільною та надійною, внутрішня якість хороша, і це не легко іржавіти. Навпаки, деякі невеликі металургійні заводи є відсталими в обладнанні та технологіях. Під час плавлення домішки не можуть бути видалені, і отримані продукти неминуче іржавіють.

3. Зовнішнє середовище, сухе та добре вентильоване середовище нелегко іржавіє.

Однак у місцях з високою вологістю повітря, безперервною дощовою погодою або високим рН повітря схильні до іржі. Нержавіюча сталь 304 іржавіє, якщо навколишнє середовище надто погане.

Як боротися з плямами іржі на нержавійці?

1. Хімічні методи

Використовуйте кислотну миючу пасту або спрей, щоб допомогти іржавим частинам знову пасивуватися, утворюючи плівку оксиду хрому для відновлення їх стійкості до корозії. Після очищення кислотою, щоб видалити всі забруднення та залишки кислоти, дуже важливо правильно промити чистою водою. Після обробки повторно відполіруйте за допомогою полірувального обладнання та запечатайте полірувальним воском. Для тих, хто має локальні невеликі плями іржі, також можна використовувати суміш бензинового моторного масла 1:1, щоб видалити плями іржі чистою ганчіркою.

2. Механічний спосіб

Піскоструминна очистка, дробеструйна обробка скляними або керамічними частинками, занурення, чищення щіткою та полірування. Механічними засобами можна видалити забруднення, спричинені попередньо видаленими матеріалами, полірувальними матеріалами або анігіляційними матеріалами. Джерелом корозії можуть бути всілякі забруднення, особливо сторонні частинки заліза, особливо у вологому середовищі. Тому механічно очищену поверхню бажано формально очищати в сухих умовах. Механічний метод може використовуватися тільки для очищення поверхні і не може змінити корозійну стійкість самого матеріалу. Тому після механічного очищення рекомендується повторно полірувати за допомогою полірувального обладнання та запечатувати полірувальним воском.

Широко використовувані марки та властивості нержавіючої сталі

1. Нержавіюча сталь 304. Це одна з найбільш широко використовуваних аустенітних нержавіючих сталей із великою кількістю застосувань. Він підходить для виготовлення формованих деталей глибокої витяжки, труб для передачі кислоти, посудин,ЧПУ структурних токарних деталей, різні корпуси приладів тощо, а також немагнітне та низькотемпературне обладнання та комплектуючі.

2. Нержавіюча сталь 304L. Аустенітна нержавіюча сталь з ультранизьким вмістом вуглецю, розроблена для вирішення проблеми серйозної міжкристалічної корозії нержавіючої сталі 304, спричиненої осадженням Cr23C6 за певних умов, її стійкість до міжкристалітної корозії значно краща, ніж у нержавіючої сталі 304. За винятком меншої міцності, інші властивості такі ж, як у нержавіючої сталі 321. Він в основному використовується для корозійностійкого обладнання та деталей, які потребують зварювання, але не можуть бути оброблені розчином, і може використовуватися для виготовлення різних корпусів приладів.

3. Нержавіюча сталь 304H. Для внутрішньої гілки з нержавіючої сталі 304 масова частка вуглецю становить 0,04% - 0,10%, а продуктивність при високій температурі перевершує нержавіючу сталь 304.

4. Нержавіюча сталь 316. Додавання молібдену на основі сталі 10Cr18Ni12 робить сталь хорошою стійкістю до відновлюючої середньої та точкової корозії. У морській воді та інших середовищах стійкість до корозії перевершує нержавіючу сталь 304, яка в основному використовується для матеріалів, стійких до точкової корозії.

5. Нержавіюча сталь 316L. Ультранизьковуглецева сталь із хорошою стійкістю до сенсибілізованої міжкристалітної корозії підходить для виготовлення зварювальних деталей та обладнання товстого розміру, наприклад, антикорозійних матеріалів у нафтохімічному обладнанні.

6. Нержавіюча сталь 316H. Для внутрішньої гілки з нержавіючої сталі 316 масова частка вуглецю становить 0,04% - 0,10%, а продуктивність при високій температурі є кращою, ніж у нержавіючої сталі 316.

7. Нержавіюча сталь 317. Стійкість до точкової корозії та повзучості перевершує нержавіючу сталь 316L. Використовується для виробництва нафтохімічного та стійкого до органічних кислот обладнання.

8. Нержавіюча сталь 321. Стабілізовану титаном аустенітну нержавіючу сталь можна замінити аустенітною нержавіючою сталлю з наднизьким вмістом вуглецю через її покращену стійкість до міжкристалічної корозії та хороші високотемпературні механічні властивості. За винятком особливих випадків, таких як висока температура або стійкість до водневої корозії, зазвичай не рекомендується використовувати.

9. Нержавіюча сталь 347. Аустенітна нержавіюча сталь, стабілізована ніобієм. Додавання ніобію покращує стійкість до міжкристалічної корозії. Його стійкість до корозії в кислоті, лугу, солі та інших корозійних середовищах така ж, як у нержавіючої сталі 321. Завдяки хорошим характеристикам зварювання його можна використовувати як як корозійностійкий матеріал, так і як жаростійку сталь. Він в основному використовується в теплоенергетиці та нафтохімічних галузях, таких як виготовлення посудин, труб, теплообмінників, валів, пічних труб у промислових печах і пічних трубчастих термометрів.

10. Нержавіюча сталь 904L. Суперповна аустенітна нержавіюча сталь — це супераустенітна нержавіюча сталь, винайдена фінською компанією OUTOKUMPU. Його масова частка нікелю становить 24% - 26%, а масова частка вуглецю менше 0,02%. Має чудову стійкість до корозії. Він має хорошу корозійну стійкість у неокислюючих кислотах, таких як сірчана кислота, оцтова кислота, мурашина кислота та фосфорна кислота, а також хорошу стійкість до щілинної корозії та корозії під напругою. Він застосовний до різних концентрацій сірчаної кислоти нижче 70 ℃ і має хорошу корозійну стійкість до оцтової кислоти будь-якої концентрації та температури за нормального тиску та до змішаної кислоти мурашиної кислоти та оцтової кислоти. Початковий стандарт ASMESB-625 класифікував його як сплав на основі нікелю, а новий стандарт класифікував його як нержавіючу сталь. У Китаї існує тільки аналогічна марка сталі 015Cr19Ni26Mo5Cu2. Кілька європейських виробників приладів використовують нержавіючу сталь 904L як основний матеріал. Наприклад, для вимірювальної трубки масового витратоміра E+H використовується нержавіюча сталь 904L, а в корпусі годинників Rolex також використовується нержавіюча сталь 904L.

11. Нержавіюча сталь 440C. Твердість мартенситної нержавіючої сталі, загартованої нержавіючої сталі та нержавіючої сталі найвища, а твердість HRC57. В основному використовується для виготовлення сопел, підшипників, сердечників клапанів, сідел клапанів, гільз, штоків клапанів,деталі з ЧПУтощо

12. Нержавіюча сталь 17-4PH. Нержавіюча сталь з мартенситним дисперсійним зміцненням з твердістю HRC44 має високу міцність, твердість і корозійну стійкість і не може використовуватися при температурах вище 300 ℃. Він має хорошу корозійну стійкість до атмосфери та розведеної кислоти або солі. Його стійкість до корозії така ж, як у нержавіючої сталі 304 і 430. Він використовується для виробництва морських платформ, лопаток турбін, сердечників клапанів, сідел клапанів, гільз, штоків клапанів тощо.

13. Серія 300 - хромонікелева аустенітна нержавіюча сталь

301 - Хороша пластичність, використовується для формування виробів. Його також можна швидко затвердіти за допомогою механічної обробки з хорошою зварюваністю. Зносостійкість і втомна міцність перевершують нержавіючу сталь 304. Нержавіюча сталь 301 демонструє очевидне зміцнення під час деформації та використовується в різних випадках, що вимагають високої міцності

302 - По суті, це різновид нержавіючої сталі 304 з високим вмістом вуглецю, яка може отримати вищу міцність шляхом холодної прокатки.

302B - це нержавіюча сталь з високим вмістом кремнію, яка має високу стійкість до високотемпературного окислення.

303 і 303Se — це нержавіючі сталі вільного різання, що містять сірку та селен відповідно, які використовуються в тих випадках, коли в основному потрібні вільний різання та високий блиск. Нержавіюча сталь 303Se також використовується для виготовлення деталей машин, які вимагають гарячої осадки, оскільки за таких умов ця нержавіюча сталь має хорошу оброблюваність у гарячому стані.

304N - це нержавіюча сталь, що містить азот. Для підвищення міцності сталі додають азот.

305 і 384 - нержавіюча сталь містить високий вміст нікелю, а її ступінь зміцнення низька, що підходить для різних випадків з високими вимогами до холодного формування.

308 - Для виготовлення зварювальної стрижні.

Вміст нікелю та хрому в нержавіючих сталях 309, 310, 314 і 330 є відносно високим, щоб покращити стійкість до окислення та міцність на повзучість сталей при високих температурах. У той час як 30S5 і 310S є варіантами нержавіючих сталей 309 і 310, різниця полягає в тому, що вміст вуглецю низький, щоб звести до мінімуму карбід, що виділяється поблизу зварного шва. Нержавіюча сталь 330 має особливо високу стійкість до цементації та стійкість до термічного удару.

Час публікації: 05 грудня 2022 р