Похибка обробки відноситься до ступеня відхилення між фактичними геометричними параметрами деталі (геометричним розміром, геометричною формою та взаємним розташуванням) після обробки та ідеальними геометричними параметрами.

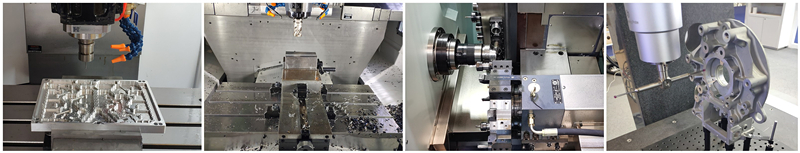

Ступінь збігу фактичних і ідеальних геометричних параметрів після обробки деталі є точністю обробки. Чим менша похибка обробки, тим вищий ступінь відповідності та точності.Обробка алюмінію 7075

Точність обробки і похибка обробки є двома формулюваннями проблеми. Таким чином, величина похибки обробки відображає рівень точності обробки. Основні причини помилок обробки наступні:

1. Помилка виготовлення верстата

Виробнича помилка верстата в основному включає помилку обертання шпинделя, помилку напрямної рейки та помилку ланцюга передачі.

Похибка обертання шпинделя стосується зміни фактичної осі обертання шпинделя відносно його середньої осі обертання в кожен момент часу, що безпосередньо впливатиме на точність заготовки, що підлягає обробці. Основними причинами помилки обертання шпинделя є помилка співвісності шпинделя, помилка самого підшипника, помилка співвісності між підшипниками та обертання шпинделя. Направляюча рейка є еталоном для визначення відносного розташування кожного компонента верстата на верстаті, а також є еталоном для руху верстата.Обробка алюмінію з ЧПУ

Помилка виготовлення напрямної рейки, нерівномірний знос напрямної рейки та якість монтажу є основними факторами, які спричиняють помилку. Помилка ланцюга передачі стосується відносної похибки руху між елементами передачі на початку та в кінці ланцюга передачі. Це спричинено помилками виробництва та складання кожного компонента в ланцюзі передачі та зносом під час використання.

2. Геометрична похибка інструменту

Будь-який інструмент неминуче зношується в процесі різання, що призведе до зміни розміру та форми заготовки. Вплив геометричної похибки інструменту на похибку обробки залежить від типу інструменту: коли для обробки використовується інструмент фіксованого розміру, виробнича похибка інструменту безпосередньо впливатиме на точність обробки заготовки; для загальних інструментів (таких як токарні інструменти тощо), його виробнича помилка Це не має прямого впливу на механічні помилки.

3. Геометрична похибка кріплення

Функція пристосування полягає в тому, щоб зробити заготовку еквівалентною інструменту, а верстат має правильне положення, тому геометрична похибка пристосування значною мірою впливає на похибку обробки (особливо на похибку позиції).

4. Помилка позиціонування

Помилка позиціонування в основному включає помилку опорного зміщення та неточну виробничу помилку пари позиціонування. Під час обробки заготовки на верстаті кілька геометричних елементів на заготовці повинні бути обрані як базова точка позиціонування під час обробки. нуль) не збігається, виникне помилка зсуву нулю.

Поверхня позиціонування деталі та позиціонуючий елемент пристосування утворюють пару позиціонування. Максимальна зміна положення заготовки, спричинена неточним виготовленням позиціонуючої пари та відповідним проміжком між позиціонуючими парами, називається помилкою виробничої неточності пари позиціонування. Неточна виробнича помилка позиціонуючої пари виникне лише тоді, коли для обробки використовується метод регулювання, і не відбудеться під час пробного різання.

5. Помилка, викликана силовою деформацією технологічної системи

Жорсткість заготовки: якщо жорсткість заготовки в системі обробки відносно низька порівняно з верстатами, інструментами та пристосуваннями, під дією сили різання деформація заготовки через недостатню жорсткість матиме більш значний вплив на помилки обробки.

Жорсткість інструменту: Жорсткість циліндричного токарного інструменту в середньому напрямку (y) обробленої поверхні є значною, і її деформацією можна знехтувати. Під час розточування внутрішнього отвору малого діаметра жорсткість інструменту дуже низька, а силова деформація інструменту значно впливає на точність обробки отвору.

Жорсткість компонентів верстатів: компоненти верстатів складаються з багатьох частин. Немає відповідного простого методу розрахунку жорсткості деталей верстатів. Експериментальними методами в основному визначають жорсткість деталей верстатів. Факторами, що впливають на жорсткість деталей верстатів, є вплив контактної деформації поверхні з’єднання, вплив тертя, вплив деталей низької жорсткості, вплив зазору.Алюмінієві деталі з ЧПУ

6. Помилки, викликані термічною деформацією технологічної системи

Термічна деформація технологічної системи значно впливає на похибки обробки, особливо при точній і великомасштабній обробці. Помилки оброблення, викликані термічною деформацією, іноді можуть становити 50% від загальної помилки заготовки.

7. Помилка регулювання

У кожному процесі обробки завжди є те чи інше налаштування технологічної системи. Оскільки регулювання не може бути точним, виникає помилка налаштування. У системі обробки взаємна точність позиціонування заготовки та інструменту на верстаті гарантується регулюванням верстата, інструменту, пристосування або заготовки. Коли вихідна точність верстатів, інструментів, пристосувань і заготовок відповідає технологічним вимогам без урахування динамічних факторів, похибки регулювання відіграють вирішальну роль у похибках обробки.

8. Похибка вимірювання

Коли деталь вимірюється під час або після обробки, точність вимірювання безпосередньо залежить від методу вимірювання, точності вимірювального інструменту, заготовки, а також суб’єктивних і об’єктивних факторів.

9. Внутрішнє напруження

Напруга, яка існує всередині деталі без зовнішньої сили, називається внутрішньою. Як тільки на заготовці виникає внутрішня напруга, метал буде нестабільним і матиме високий рівень енергії. Він інстинктивно переходить у стабільний стан низького рівня енергії, що супроводжується деформацією, тому заготовка втрачає свою початкову точність обробки.

Компанія Anebon Metal Products Limited надає послуги з обробки з ЧПУ, лиття під тиском, виготовлення листового металу, зв’яжіться з нами.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Час публікації: 11 січня 2022 р