Обробний центр, також відомий як обробний центр з ЧПК, є високоавтоматизованим і універсальним верстатом, який використовується в обробній промисловості для різних операцій обробки.

-

Огляд: обробний центр об’єднує кілька функцій в один блок, зокрема фрезерування, свердління, нарізування мітчиків, розточування, а іноді й точіння. Він об’єднує верстат, пристрій зміни інструменту та систему керування в єдину систему для підвищення ефективності та продуктивності.

-

Типи: обробні центри бувають різних типів, наприклад вертикальні обробні центри (VMC) і горизонтальні обробні центри (HMC). VMC мають вертикально орієнтований шпиндель, тоді як HMC мають горизонтально орієнтований шпиндель. Кожен тип має свої переваги і підходить для певних застосувань.

-

Осі: обробні центри зазвичай мають три або більше осей руху. Найпоширенішими є тривісні верстати, які мають осі X, Y і Z для лінійного переміщення. Вдосконалені моделі можуть мати додаткові осі обертання (наприклад, A, B, C) для багатоосьової обробки.

-

Управління з ЧПК: обробні центри керуються системами комп’ютерного числового керування (ЧПК). Програмування з ЧПК дозволяє точно керувати процесом обробки, включаючи рух інструменту, швидкість подачі, швидкість шпинделя та потік охолоджуючої рідини.

-

Пристрій зміни інструменту: обробні центри оснащені пристроями автоматичної зміни інструменту (ATC), які дозволяють швидко й автоматизовано замінювати ріжучі інструменти під час процесу обробки. Це забезпечує ефективне та безперебійне виробництво.

-

Утримання: заготовки надійно утримуються на столі або пристосуванні обробного центру під час операцій обробки. Залежно від застосування та вимог використовуються різні методи кріплення, такі як лещата, затискачі, кріплення та системи піддонів.

-

Застосування: обробні центри широко використовуються в таких галузях, як аерокосмічна, автомобільна, медична та загальне виробництво. Вони використовуються для таких завдань, як фрезерування складних деталей, свердління отворів, створення точних профілів і досягнення жорстких допусків.

-

Удосконалення: галузь обробних центрів постійно розвивається разом з удосконаленням технологій. Це включає удосконалення конструкції машин, систем керування, технологій ріжучих інструментів, автоматизації та інтеграції з іншими виробничими процесами.

Обробний центр інтегрує нафту, газ, електрику та числове керування та може реалізувати одноразове затискання різних дисків, пластин, оболонок, кулачків, прес-форм та інших складних деталей і заготовок, а також може виконувати свердління, фрезерування, розточування, розширення, розгортання, жорстке нарізання різьблення та інші процеси обробляються, тому це ідеальне обладнання для високоточної обробки. Ця стаття поділиться навичками використання обробних центрів з таких аспектів:

Як обробний центр налаштовує інструмент?

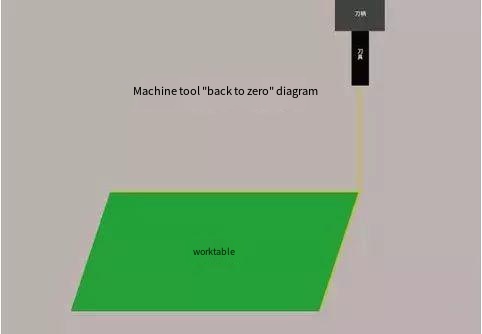

1. Повернення до нуля (повернення до початку координат верстата)

Перед налаштуванням інструменту необхідно повернутися до нуля (повернутися до початку координат верстата), щоб очистити дані координат останньої операції. Зауважте, що всі осі X, Y і Z мають повернутися до нуля.

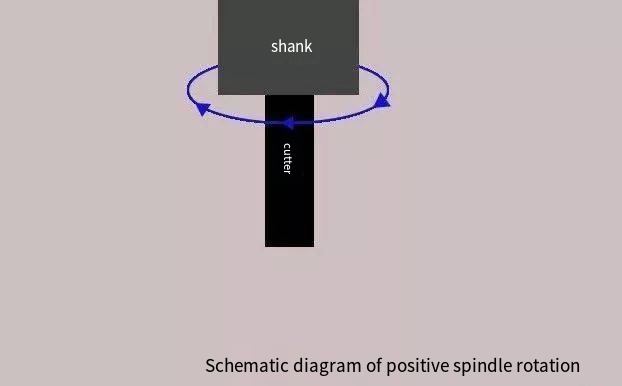

2. Шпиндель обертається вперед

У режимі «MDI» шпиндель обертається вперед шляхом введення кодів команд, а швидкість обертання підтримується на середньому рівні. Потім перемикаємо в режим «маховичок» і виконуємо операцію руху верстата шляхом перемикання і регулювання швидкості.

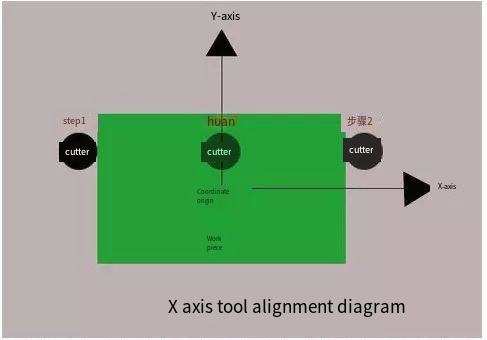

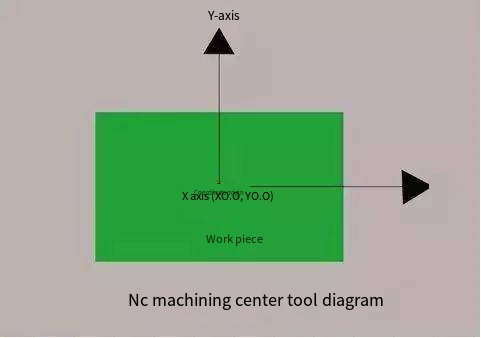

3. Налаштування інструменту напрямку X

Використовуйте інструмент, щоб злегка торкнутися правого боку заготовки, щоб очистити відносні координати верстата; підніміть інструмент уздовж напрямку Z, потім перемістіть інструмент ліворуч від заготовки та перемістіть інструмент і заготовку вниз на ту саму висоту, що й раніше. Злегка торкніться, підніміть інструмент, запишіть значення X відносної координати верстата, перемістіть інструмент на половину відносної координати X, запишіть значення X абсолютної координати верстата та натисніть (INPUT ), щоб ввести систему координат.

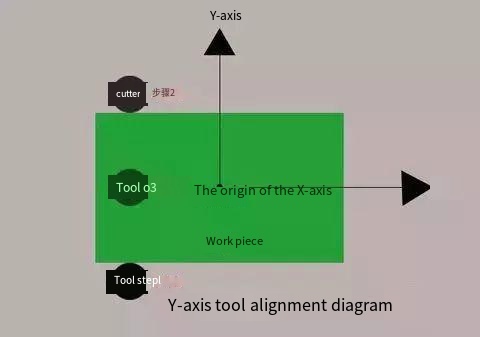

4. Налаштування інструменту напрямку Y

Використовуйте інструмент, щоб обережно торкнутися передньої частини заготовки, щоб очистити відносні координати верстата; підніміть інструмент уздовж напрямку Z, потім перемістіть інструмент до задньої частини заготовки та перемістіть інструмент і заготовку вниз на ту саму висоту, що й раніше. Злегка торкніться, підніміть інструмент, запишіть значення Y відносної координати верстата, перемістіть інструмент на половину відносної координати Y, запишіть значення Y абсолютної координати верстата та натисніть (INPUT ), щоб ввести систему координат.

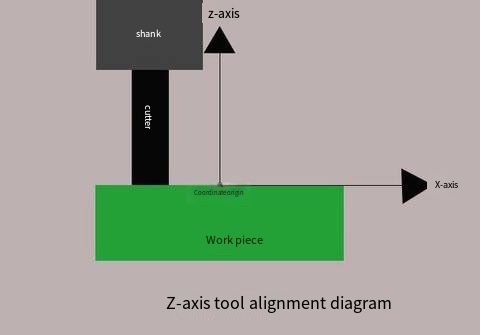

5. Налаштування інструменту в напрямку Z

Перемістіть інструмент до поверхні заготовки, яка звернена до нульової точки в напрямку Z, повільно перемістіть інструмент, поки він злегка не торкнеться верхньої поверхні заготовки, запишіть значення Z у системі координат верстата в цей час. , і натисніть (ВВЕДЕННЯ), щоб ввести систему координат.

6. Зупинка шпинделя

Спочатку зупиніть шпиндель, перемістіть шпиндель у відповідне положення, викличте програму обробки та підготуйтеся до формальної обробки.

Як обробний центр виготовляє та обробляє деформівні деталі?

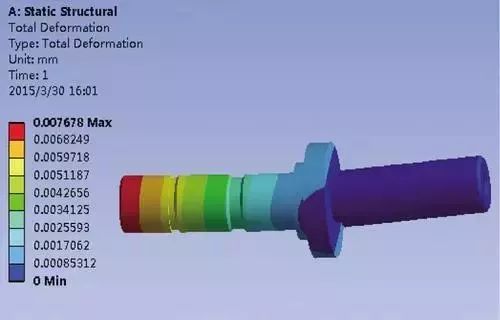

дляосьова обробка з ЧПУдеталі з малою вагою, поганою жорсткістю та слабкою міцністю, вони легко деформуються під дією сили та тепла під час обробки, а висока швидкість обробки брухту призводить до значного збільшення вартості. Для таких деталей ми повинні спочатку зрозуміти причини деформації:

Деформація під дією сили:

Стінка такого роду деталей тонка, і під дією затискної сили легко мати нерівномірну товщину під час обробки та різання, а еластичність погана, а форму деталей важко відновити самостійно.

Теплова деформація:

Заготовка легка і тонка, і через радіальну силу під час процесу різання це спричинить термічну деформацію заготовки, таким чином роблячи розмір заготовки неточним.

Вібраційна деформація:

Під дією радіальної сили різання деталі схильні до вібрації та деформації, що вплине на точність розмірів, форму, точність положення та шорсткість поверхні заготовки.

Спосіб обробки деталей, що легко деформуються:

Для деталей, що легко деформуються, представлених тонкостінними деталями, можна використовувати високошвидкісну обробку та різання з малою подачею та високою швидкістю різання, щоб зменшити силу різання на заготовку під час обробки, і в той же час більшу частину тепла різання розсіюється стружкою, що відлітає від заготовки на високій швидкості. Відводять, тим самим знижуючи температуру заготовки і зменшуючи термічну деформацію заготовки.

Чому інструменти обробних центрів повинні бути пасивовані?

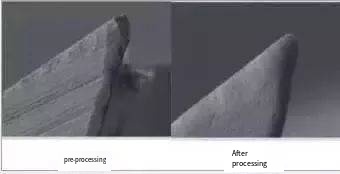

Інструменти з ЧПК не настільки швидкі, як це можливо, чому пасивація? Насправді пасивація інструменту - це не те, що всі розуміють буквально, а спосіб підвищення терміну служби інструментів. Покращуйте якість інструменту за допомогою згладжування, полірування, видалення задирок та інших процесів. Насправді це нормальний процес після дрібного подрібнення інструменту та перед нанесенням покриття.

▲Порівняння пасивації інструменту

Ножі заточуються шліфувальним кругом перед готовим виробом, але процес заточування призведе до появи мікроскопічних зазорів різного ступеня. Коли обробний центр виконує високошвидкісне різання, мікроскопічний зазор легко розширюється, що прискорить знос і пошкодження інструменту. Сучасна технологія різання висуває суворі вимоги до стабільності та точності інструменту, тому інструмент з ЧПК необхідно пасивувати перед нанесенням покриття, щоб забезпечити міцність та термін служби покриття. Переваги пасивації інструменту:

1. Стійкість до фізичного зносу інструменту

У процесі різання поверхня інструменту поступово стираєтьсязаготовка з ЧПУ на замовлення, а ріжуча кромка також схильна до пластичної деформації під дією високої температури та високого тиску в процесі різання. Пасивація інструменту може допомогти інструменту підвищити його жорсткість і запобігти передчасній втраті інструментом своїх характеристик різання.

2. Підтримуйте обробку заготовки

Задирки на різальній кромці інструменту призведуть до зносу інструменту, а поверхня обробленої заготовки стане шорсткою. Після обробки пасивацією ріжуча кромка інструменту стане дуже гладкою, сколювання відповідно зменшаться, а також покращиться обробка поверхні заготовки.

3. Зручне видалення стружки канавки

Полірування канавок інструменту може покращити якість поверхні та ефективність видалення стружки. Чим гладкіша поверхня канавки, тим краще відведення стружки, і можна досягти більш послідовного процесу різання. Після пасивації та полірування інструменту з ЧПК в обробному центрі на поверхні залишиться багато дрібних отворів. Ці невеликі отвори можуть поглинати більше ріжучої рідини під час обробки, що значно зменшує тепло, що виділяється під час різання, і значно підвищує швидкість обробки.

Як обробний центр зменшує шорсткість поверхні заготовки?

Шорсткість поверхні деталей є однією з поширених проблемОбробка з ЧПУцентрів, що безпосередньо відображає якість обробки. Щоб контролювати шорсткість поверхні обробки деталей, ми повинні спочатку глибоко проаналізувати причини шорсткості поверхні, головним чином включаючи: сліди інструменту, викликані під час фрезерування; термічна деформація або пластична деформація, спричинена відривом різання; тертя між інструментом і обробленою поверхнею.

При виборі шорсткості поверхні заготовки необхідно не тільки відповідати функціональним вимогам поверхні деталі, але й враховувати економічну раціональність. Відповідно до передумови виконання функції різання, слід вибрати якомога більше контрольне значення шорсткості поверхні, щоб зменшити витрати на виробництво. Як виконавець різального обробного центру, інструмент повинен приділяти увагу щоденному обслуговуванню та своєчасному шліфуванню, щоб уникнути некваліфікованої шорсткості поверхні, спричиненої занадто тупим інструментом.

Що має робити обробний центр після закінчення роботи?

Загалом, традиційні процедури обробки верстатів на обробних центрах приблизно однакові. Основна відмінність полягає в тому, що обробний центр завершує всі процеси різання шляхом одноразового затискання та безперервної автоматичної обробки. Таким чином, обробний центр повинен виконати деякі «після роботи».

1. Провести очисну обробку. Після того, як обробний центр виконає завдання різання, необхідно вчасно видаляти стружку, протирати машинний бог і підтримувати верстат і навколишнє середовище в чистоті.

2. Для перевірки та заміни аксесуарів, перш за все, зверніть увагу на перевірку маслоочисника на направляючій рейці та вчасно замініть його, якщо він зношений. Перевірте стан мастила та охолоджуючої рідини. При появі помутніння його слід вчасно замінити. Якщо рівень води нижче накипу, її слід додати.

3. Процедура вимкнення повинна бути стандартизована, а джерело живлення та основне джерело живлення на панелі керування верстатом повинні бути вимкнені по черзі. За відсутності особливих обставин і особливих вимог слід дотримуватися принципу повернення до нуля спочатку, ручного, толчкового та автоматичного. Обробний центр також повинен працювати на низькій, середній і потім високій швидкості. Час роботи на тихій і середній швидкості має бути не менше 2-3 хвилин до початку роботи.

4. Стандартизуйте операцію. Не дозволяється стукати, випрямляти або виправляти заготовку по патрону або вгорі. Необхідно підтвердити, щоЧПУ фрезерні деталіі інструмент затискаються перед переходом до наступного кроку. Забороняється розбирати та самовільно переміщувати страховки та запобіжні пристрої на верстаті. Найефективніша обробка – це насправді безпечна обробка. Як ефективне обробне обладнання, робота обробного центру повинна бути розумною та стандартизованою після його вимкнення. Це не тільки обслуговування поточного завершеного процесу, а й підготовка до наступного запуску.

Anebon може легко надати рішення найвищої якості, конкурентоспроможність і найкращу компанію для клієнтів. Призначення Anebon: «Ви прийшли сюди з труднощами, і ми надамо вам посмішку, щоб забрати» для Good Wholesale Vendors Precision Part CNC Machining Hard Chrome Plating Gear, дотримуючись принципу взаємних переваг для малого бізнесу, тепер Anebon завоював добру репутацію серед наших покупців завдяки нашим найкращим компаніям, якісним товарам і конкурентним ціновим діапазонам. Anebon щиро вітає покупців з вашого дому та за кордоном, щоб співпрацювати з нами для спільних результатів.

Хороші оптові постачальники Китаю, оброблена нержавіюча сталь, прецизійна 5-осьова обробка деталей і фрезерні послуги з ЧПУ. Основними цілями Anebon є забезпечення наших клієнтів у всьому світі високою якістю, конкурентоспроможною ціною, задоволеною доставкою та відмінним обслуговуванням. Задоволеність клієнтів є нашою головною метою. Запрошуємо Вас відвідати наш виставковий зал та офіс. Anebon з нетерпінням чекає встановлення ділових відносин з вами.

Час публікації: 22 травня 2023 р