Важливість використання вимірювального інструменту при обробці з ЧПК

Точність і точність:

Вимірювальні інструменти дозволяють машиністам досягати точних і точних розмірів для деталей, що виготовляються. Верстати з ЧПК працюють на основі точних інструкцій, і будь-які розбіжності в вимірюваннях можуть призвести до дефектних або нефункціональних деталей. Вимірювальні інструменти, такі як штангенциркулі, мікрометри та калібри, допомагають перевіряти та підтримувати бажані вимірювання, забезпечуючи високу точність у процесі обробки.

Гарантія якості:

Вимірювальні інструменти необхідні для контролю якості при обробці з ЧПК. Використовуючи вимірювальні прилади, машиністи можуть перевірити готові деталі, порівняти їх із заданими допусками та виявити будь-які відхилення або дефекти. Це дозволяє вчасно вносити коригування або виправлення, забезпечуючи відповідність кінцевих продуктів необхідним стандартам якості.

Налаштування та вирівнювання інструменту:

Вимірювальні інструменти використовуються для налаштування та вирівнювання різальних інструментів, заготовок і пристосувань у верстатах з ЧПК. Правильне вирівнювання має вирішальне значення для запобігання помилкам, мінімізації зносу інструменту та максимізації ефективності обробки. Вимірювальні інструменти, такі як шукачі кромок, циферблатні індикатори та висотоміри, допомагають точно позиціонувати та вирівнювати компоненти, забезпечуючи оптимальні умови обробки.

Оптимізація процесу:

Вимірювальні інструменти також сприяють оптимізації процесу обробки з ЧПУ. Вимірюючи розміри оброблених деталей на різних етапах, машиністи можуть контролювати та аналізувати процес обробки. Ці дані допомагають виявити потенційні проблеми, такі як знос інструменту, деформація матеріалу або зміщення машини, дозволяючи внести коригування для оптимізації виробничого процесу та підвищення загальної ефективності.

Послідовність і взаємозамінність:

Вимірювальні засоби сприяють досягненню узгодженості та взаємозамінностіоброблені деталі з ЧПУ. Точно вимірюючи та дотримуючись жорстких допусків, машиністи гарантують, що деталі, виготовлені на різних машинах або в різний час, є взаємозамінними та функціонують за призначенням. Це має вирішальне значення для галузей промисловості, де необхідні точність і стандартизовані компоненти, як-от аерокосмічна, автомобільна та медична галузі.

Класифікація засобів вимірювання

Розділ 1 Сталева лінійка, внутрішні та зовнішні штангенциркулі та щуп

1. Сталева лінійка

Сталева лінійка є найпростішим інструментом для вимірювання довжини, її довжина має чотири параметри: 150, 300, 500 і 1000 мм. На малюнку нижче показана сталева лінійка діаметром 150 мм.

Сталева лінійка, яка використовується для вимірювання довжини деталі, не дуже точна. Це пояснюється тим, що відстань між лініями розмітки сталевої лінійки становить 1 мм, а ширина самої лінії розмітки становить 0,1-0,2 мм, тому похибка зчитування є відносно великою під час вимірювання, і можна прочитати лише міліметри, тобто його мінімальне значення зчитування становить 1 мм. Значення, менші за 1 мм, можна лише оцінити.

Якщо розмір діаметра (діаметр валу або діаметр отвору)ЧПУ фрезерні деталібезпосередньо вимірюється сталевою лінійкою, точність вимірювання ще гірша. Його причина: за винятком того, що похибка читання самої сталевої лінійки є більшою, також тому, що сталеву лінійку не можна просто розмістити на правильному місці діаметра деталі. Тому вимірювання діаметра деталі можна проводити також за допомогою сталевої лінійки і внутрішнього і зовнішнього штангенциркуля.

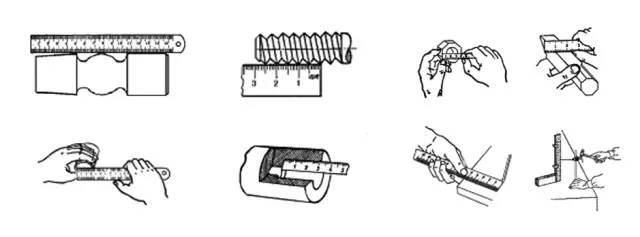

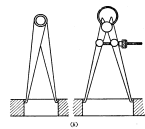

2. Внутрішні та зовнішні супорти

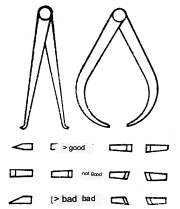

На малюнку нижче показано два звичайних внутрішніх і зовнішніх супортів. Внутрішній і зовнішній штангенциркуль є найпростішими вимірювачами порівняння. Зовнішній штангенциркуль використовується для вимірювання зовнішнього діаметра та плоскої поверхні, а внутрішній штангенциркуль використовується для вимірювання внутрішнього діаметра та канавки. Вони самі не можуть безпосередньо зчитувати результати вимірювання, але зчитують виміряні розміри довжини (діаметр також належить до розміру довжини) на сталевій лінійці або спочатку знімають необхідний розмір на сталевій лінійці, а потім перевіряютьтокарні деталі з ЧПУЧи діаметр.

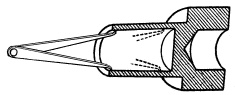

1. Регулювання отвору супорта Спочатку перевірте форму супорта. Форма штангенциркуля має великий вплив на точність вимірювання, тому слід звертати увагу на часту зміну форми штангенциркуля. На малюнку нижче показаний супорт

Контраст між хорошою і поганою формою щелепи.

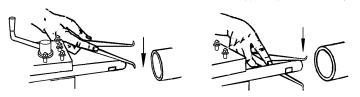

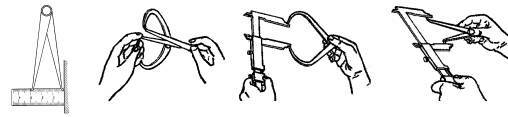

Регулюючи отвір супорта, злегка постукайте по обох сторонах ніжки супорта. Спочатку обома руками відрегулюйте супорт, щоб розмір отвору відповідав розміру заготовки, потім постукайте по зовнішній частині супорта, щоб зменшити отвір супорта, і постукайте по внутрішній частині супорта, щоб збільшити отвір супорта. Як показано на малюнку 1 нижче. Проте щелепами не можна вдарити безпосередньо, як показано на малюнку 2 нижче. Це може спричинити похибки вимірювання через губки штангенциркуля, які пошкоджують вимірювальну поверхню. Не вдаряйте супорт об напрямну шину верстата. Як показано на малюнку 3 нижче.

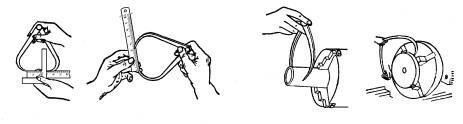

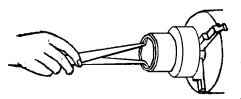

2. Використання зовнішнього штангенциркуля Коли зовнішній штангенциркуль знімає розмір зі сталевої лінійки, як показано на малюнку нижче, вимірювальна поверхня однієї ніжки плоскогубців прилягає до торцевої поверхні сталевої лінійки, а вимірювальна поверхня іншої ніжка штангенциркуля вирівнюється з лінією розмітки необхідного розміру в середині центру, а лінія з’єднання двох вимірювальних поверхонь повинна бути паралельна сталевій лінійці, і лінія зору людини повинна бути перпендикулярна до сталевої лінійки.

Під час вимірювання зовнішнього діаметра зовнішнім штангенциркулем, розміри якого визначені на сталевій лінійці, слід зробити лінію двох вимірювальних поверхонь перпендикулярною до осі деталі. Коли зовнішній супорт ковзає по зовнішньому колу деталі під дією власної ваги, відчуття в наших руках повинно бути. Це точковий контакт між зовнішнім супортом і зовнішнім колом деталі. У цей час відстань між двома вимірювальними поверхнями зовнішнього штангенциркуля є зовнішнім діаметром вимірюваної частини.

Тому вимірювання зовнішнього діаметра зовнішнім штангенциркулем полягає в тому, щоб порівняти щільність контакту між зовнішнім штангенциркулем і зовнішнім колом деталі. Як показано на малюнку нижче, доцільно, щоб власна вага супорта могла просто ковзати вниз. Наприклад, коли супорт ковзає по зовнішньому колу, ми не відчуваємо контакту в наших руках, а це означає, що зовнішній супорт більше зовнішнього діаметра деталі. Якщо зовнішній супорт не може ковзати по зовнішньому колу деталі через власну вагу, це означає, що зовнішній супорт менший за зовнішній діаметр деталі.ЧПУ обробка металевих деталей.

Ніколи не кладіть штангенциркуль на деталь для вимірювання похило, оскільки це може призвести до похибок. Як показано нижче. Через еластичність супорта неправильно натискати зовнішній супорт на зовнішнє коло, не кажучи вже про штовхання супорта горизонтально, як показано на малюнку нижче. Для великогабаритного зовнішнього супорта вимірювальний тиск ковзання по зовнішньому колу деталі власною вагою вже занадто великий. У цей час слід тримати штангенциркуль для вимірювання, як показано на малюнку нижче.

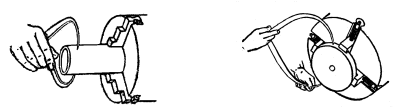

3. Використання внутрішнього штангенциркуля Під час вимірювання внутрішнього діаметра внутрішнім штангенциркулем лінія вимірювальних поверхонь двох кліщів повинна бути перпендикулярна до осі внутрішнього отвору, тобто дві вимірювальні поверхні кліщів повинні бути два кінці діаметра внутрішнього отвору. Тому при вимірюванні вимірювальну поверхню нижнього кліща слід зупинити на стінці отвору як точку опори.

Верхні ніжки супорта поступово перевіряються назовні від отвору трохи всередину та повертаються вздовж окружного напрямку стінки отвору. Коли відстань, яку можна відхилити вздовж окружного напрямку стінки отвору, є найменшою, це означає, що дві вимірювальні поверхні внутрішніх ніжок супорта знаходяться в середньому положенні. Два кінці діаметра отвору. Потім повільно перемістіть штангенциркуль зовні всередину, щоб перевірити допуск на округлість отвору.

Використовуйте внутрішній штангенциркуль, розмір якого визначено на сталевій лінійці, або зовнішній штангенциркуль, щоб виміряти внутрішній діаметр.

Це для порівняння герметичності внутрішнього супорта в отворі деталі. Якщо внутрішній супорт має великий вільний розмах в отворі, це означає, що розмір супорта менший за діаметр отвору; якщо внутрішній супорт не можна вставити в отвір або він занадто тугий, щоб вільно обертатися після того, як його вставили в отвір, це означає, що розмір внутрішнього супорта менший за діаметр отвору.

Якщо він занадто великий, якщо в отвір вставити внутрішній супорт, буде вільна відстань коливання від 1 до 2 мм відповідно до наведеного вище методу вимірювання, а діаметр отвору точно дорівнюватиме розміру внутрішнього супорта. Не тримайте штангенциркуль руками під час вимірювання.

Таким чином, відчуття руки зникає, і важко порівняти ступінь щільності внутрішнього супорта в отворі деталі, і супорт буде деформований, що спричинить помилки вимірювання.

4. Сфера застосування штангенциркуля Штангенциркуль — це простий вимірювальний інструмент. Завдяки своїй простій структурі, зручному виготовленню, низькій ціні, зручному обслуговуванню та використанню, він широко використовується для вимірювання та перевірки деталей з низькими вимогами, особливо для кування. Штангенциркулі є найбільш підходящими вимірювальними інструментами для вимірювання та перевірки ливарних заготовок. розміри. Хоча штангенциркуль є простим вимірювальним інструментом, доки

Якщо ми добре це опануємо, ми можемо також отримати вищу точність вимірювань. Наприклад, використання зовнішнього штангенциркуля для порівняння двох

Коли діаметр стрижня кореня великий, різниця між діаметрами стрижня становить лише 0,01 мм.

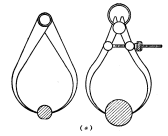

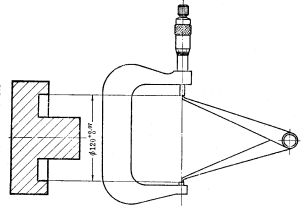

Досвідчені майстритакож можна виділити. Ще один приклад, коли для вимірювання розміру внутрішнього отвору використовують внутрішній штангенциркуль і мікрометр зовнішнього діаметра, досвідчені майстри абсолютно точно скористаються цим методом для вимірювання високоточного внутрішнього отвору. Цей метод вимірювання внутрішнього діаметра, який називається «мікрометр із внутрішнім замиканням», передбачає використання внутрішнього штангенциркуля для зчитування точного розміру на мікрометрі зовнішнього діаметра.

Потім виміряйте внутрішній діаметр деталі; або відрегулюйте ступінь щільності при контакті з отвором внутрішньою карткою в отворі, а потім прочитайте конкретний розмір на мікрометрі зовнішнього діаметра. Цей метод вимірювання є не тільки хорошим способом вимірювання внутрішнього діаметра, коли немає точних інструментів для вимірювання внутрішнього діаметра, але також для внутрішнього діаметра певної частини, як показано на малюнку 1-9, оскільки існує вал в отвір, необхідно використовувати прецизійний вимірювальний інструмент. Якщо важко виміряти внутрішній діаметр, проблему може вирішити метод вимірювання внутрішнього діаметра за допомогою внутрішнього штангенциркуля та мікрометра зовнішнього діаметра.

3. Толщиномір

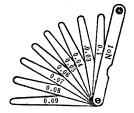

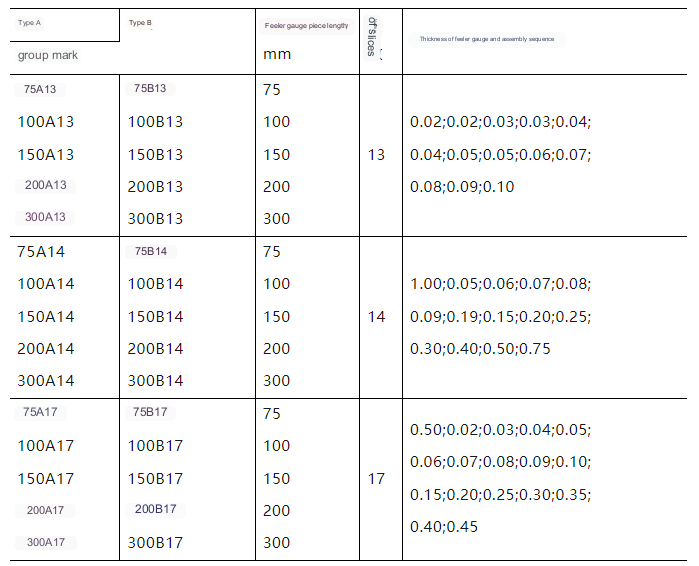

Щуп також називають товщиноміром або зазором. Він в основному використовується для перевірки спеціальної поверхні кріплення та поверхні кріплення верстата, поршня та циліндра, канавки поршневого кільця та поршневого кільця, пластини ковзання поперечної головки та напрямної пластини, верхньої частини впускного та випускного клапанів. і коромисло, і зазор між двома з'єднаними поверхнями шестерні. розмір зазору. Толщиномір складається з багатьох тонких сталевих листів різної товщини.

Відповідно до групи щупів виготовляються один за одним щупи, і кожна частина щупів має дві паралельні вимірювальні площини та має позначки товщини для спільного використання. При вимірюванні, відповідно до розміру щілини поверхні з'єднання, одну або кілька частин складають разом і заправляють у щілину. Наприклад, між 0,03 мм і 0,04 мм щуп також є граничним. Технічні характеристики щупа див. у Таблиці 1-1.

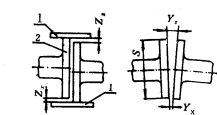

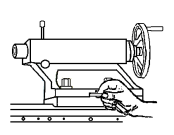

Це визначення позиціонування головного двигуна та фланця вала. Прикріпіть лінійку до вимірювального щупа m на прямій лінії зовнішнього кола фланця, що базується на натискному валу або першому проміжному валу, і використовуйте щуп, щоб виміряти лінійку та з’єднати його. Зазори ZX і ZS зовнішнього кола колінчастого вала дизеля або вихідного вала редуктора вимірюють по черзі в чотирьох положеннях верхнього, нижнього, лівого і правого зовнішнього кола фланця. На малюнку нижче показано перевірку зазору (<0,04 м) поверхні кріплення задньої бабки верстата.

При використанні щупа необхідно звернути увагу на наступні моменти:

1. Виберіть кількість щупів відповідно до зазору поверхні з’єднання, але чим менше їх, тим краще;

2. Не застосовуйте занадто багато сили при вимірюванні, щоб не погнути і не зламати щуп;

3. Заготовки з високою температурою не можна вимірювати.

Основна мета Anebon полягатиме в тому, щоб запропонувати нашим покупцям серйозні та відповідальні корпоративні відносини, надаючи індивідуальну увагу кожному з них для нового модного дизайну для OEM Shenzhen Precision Hardware Factory Custom Fabrication фрезерний процес з ЧПУ, точне лиття, послуга створення прототипів. Тут ви можете знайти найнижчу ціну. Крім того, тут ви отримаєте якісні продукти та рішення та фантастичне обслуговування! Ви не повинні соромитися отримати Anebon!

Новий модний дизайн для Китаю з ЧПУ та спеціалізованої служби з ЧПК. Anebon має низку зовнішньоторговельних платформ, як-от Alibaba, Globalsources, Global Market, Made-in-china. Продукти та рішення торгової марки “XinGuangYang” HID дуже добре продаються в Європі, Америці, на Близькому Сході та в інших регіонах понад 30 країн.

Час публікації: 28 червня 2023 р