Чи багато ви знаєте про метод нарізання металевої різьби?

Нарізання металу для нарізання різьби зазвичай включає такі процеси, як нарізання різьби, фрезерування різьби та одноточкове нарізання різьби. Ці методи зазвичай використовуються у виробництві для створення внутрішньої або зовнішньої різьби на металевих компонентах.

Нарізування різьблення — це процес, у якому різьбовий інструмент використовується для нарізання різьби в попередньо просвердлені отвори. Зазвичай використовується для створення внутрішньої різьби. З іншого боку, фрезерування різьблення використовує обертовий ріжучий інструмент із кількома зубами для поступового нарізання профілю різьби. Цей метод часто використовується як для внутрішньої, так і для зовнішньої різьби.

Одноточкове нарізання різьблення передбачає використання різального інструменту з однією ріжучою кромкою для нарізання різьблення на заготовці. Цей метод часто використовується на токарних і токарних верстатах для створення точних різьб.

Вибір методу залежить від таких факторів, як тип матеріалу, що нарізається, бажаний профіль різьби, необхідна точність і обсяг виробництва. Різні інструменти, машини та методи можуть використовуватися для різних застосувань і вимог галузі.

1. Важливі базові знання про обробку різьби

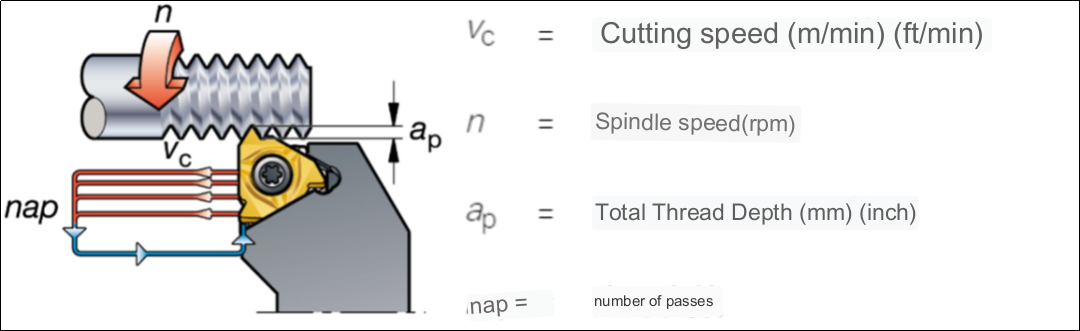

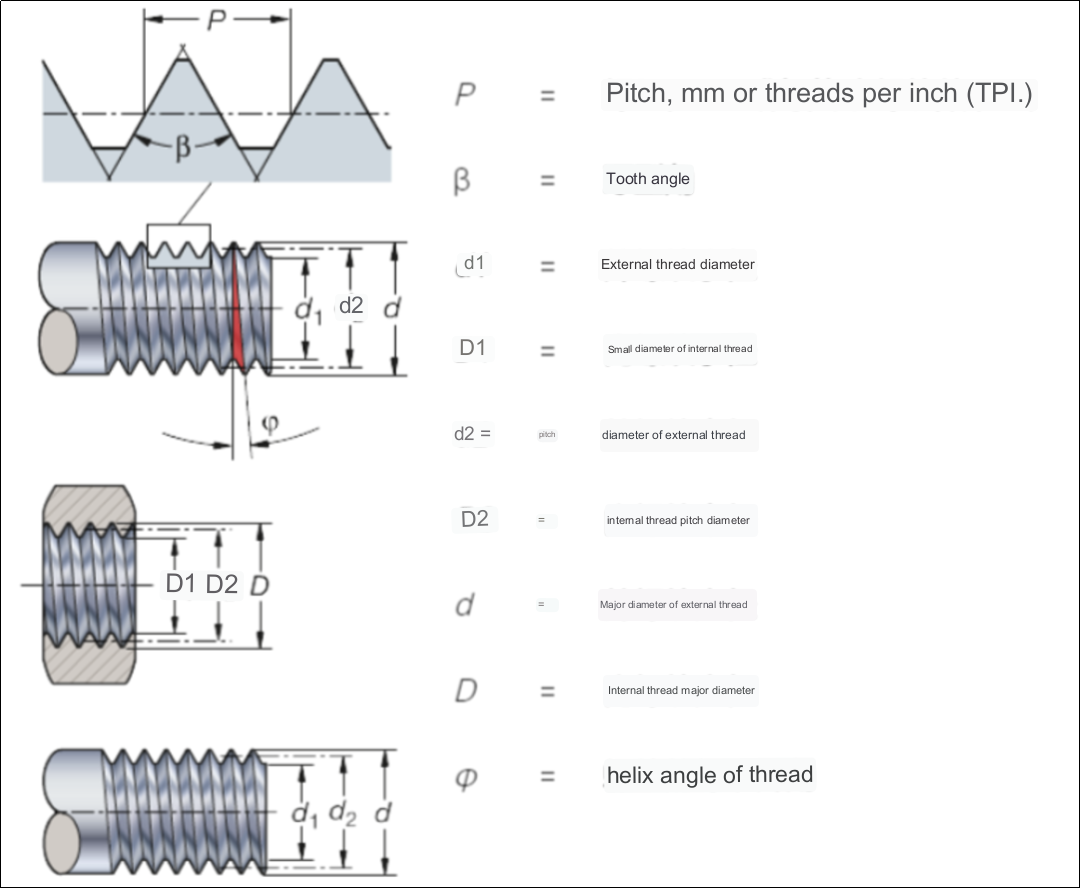

1. Визначення термінів

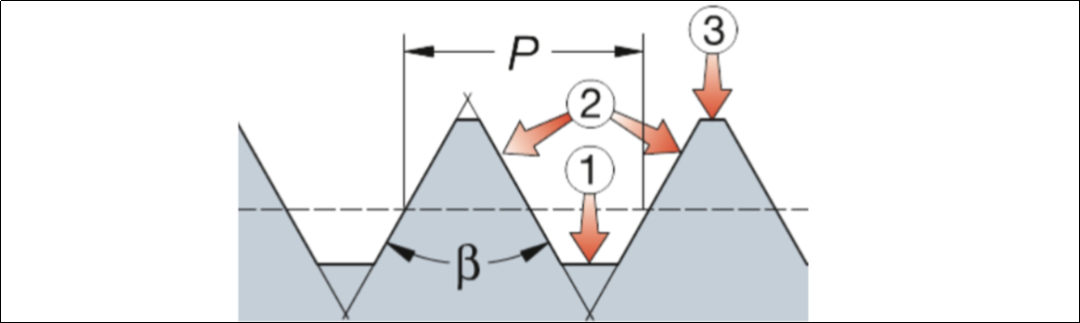

①Нижня частина зуба ②Бічна частина зуба ③Верхня частина зуба

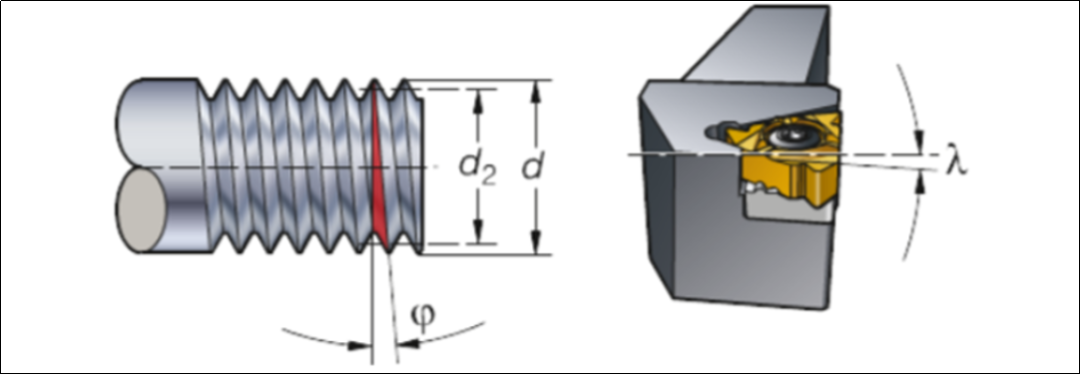

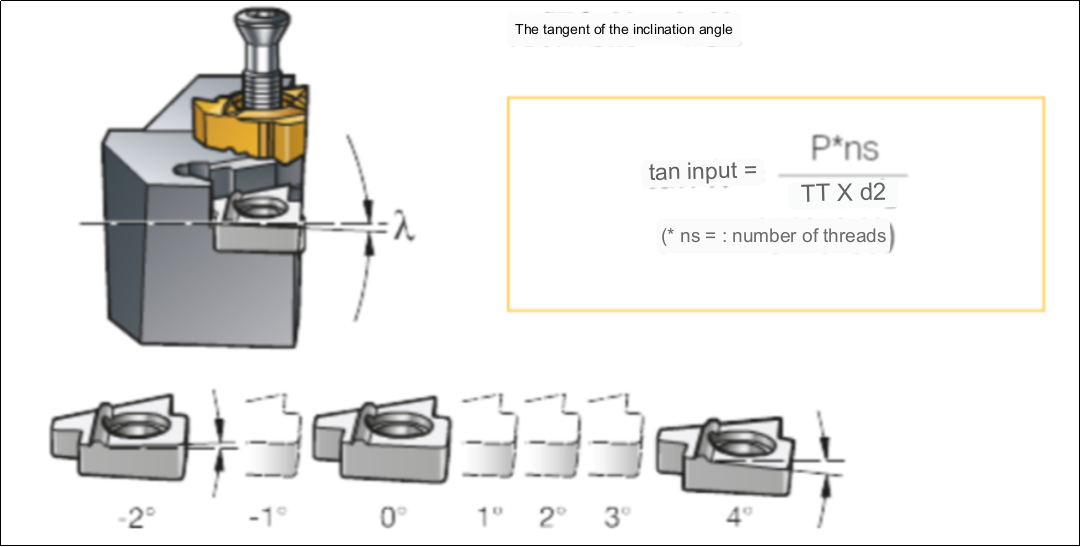

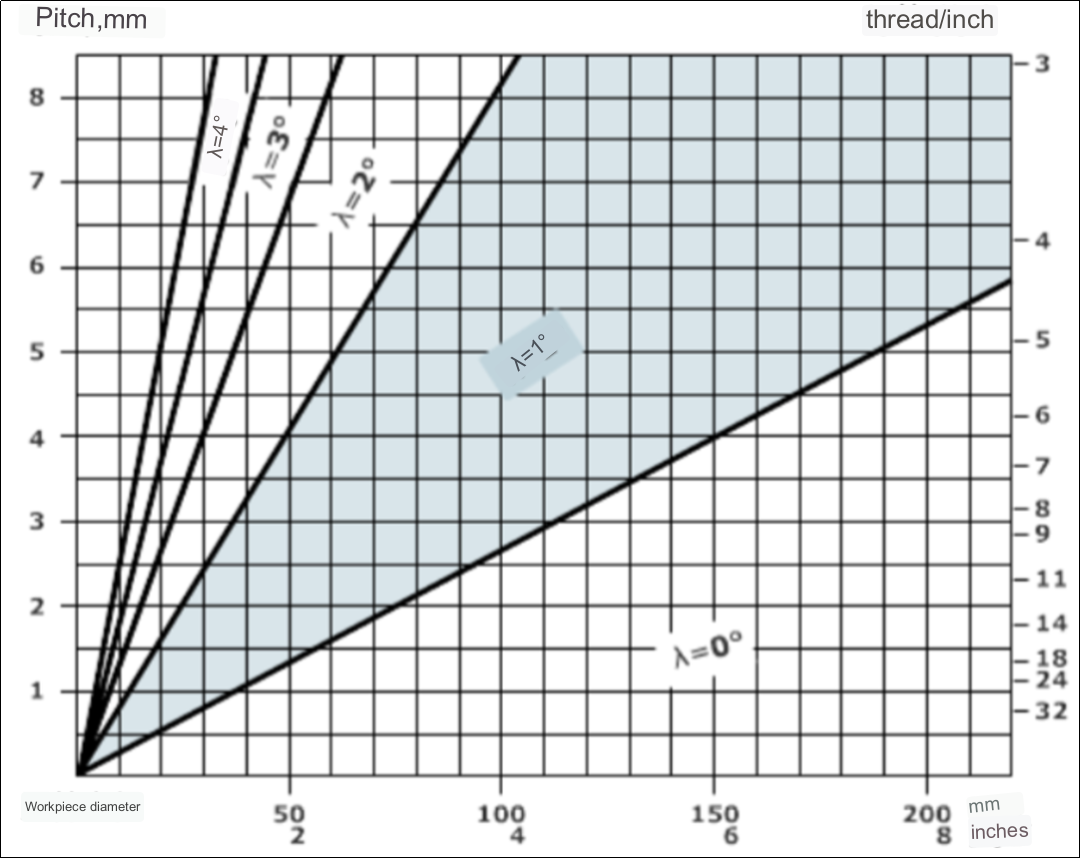

Кут нахилу спіралі:

Кут нахилу спіралі залежить від діаметра і кроку різьби.

Відрегулюйте боковий рельєф леза, змінивши прокладку.

Кут нахилу лопаті γ. Найпоширеніший кут скосу становить 1°, що відповідає стандартній прокладці в обоймі.

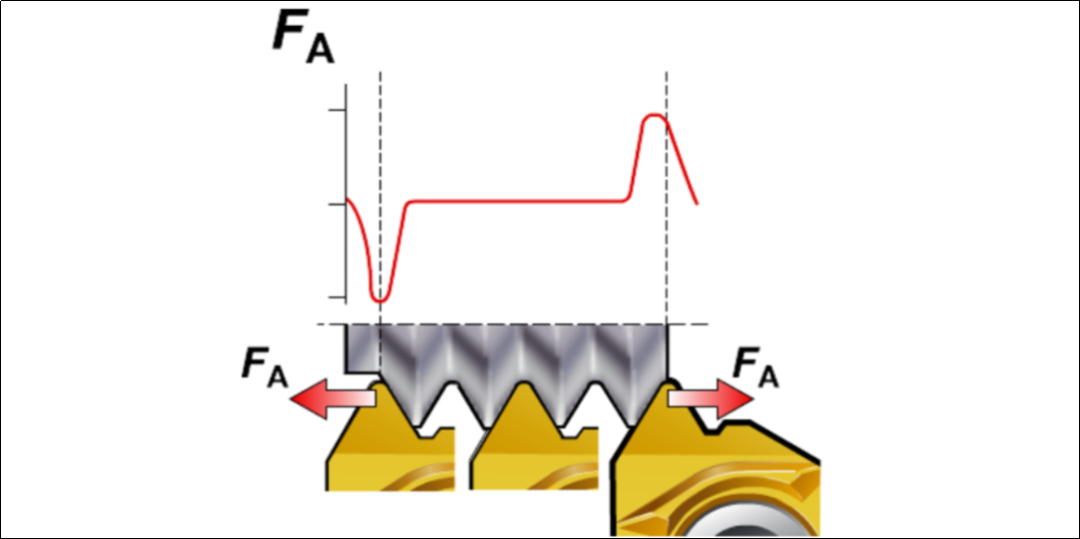

Сила різання при вході та виході з різьби:

Найбільші осьові сили різання при нарізанні різьби виникають під час входу та виходу ріжучого інструменту в заготовку.

Занадто високі параметри різання можуть спричинити переміщення ненадійно затиснутої пластини.

Нахиліть лезо, щоб отримати зазор:

Кут скосу можна встановити за допомогою прокладки під лезо в рукоятці. Зверніться до таблиці в каталозі інструментів, щоб вибрати прокладку, яку використовувати. Усі тримачі постачаються зі стандартними прокладками, встановленими під переднім кутом 1°.

Виберіть прокладку відповідно до кута скосу. Діаметр заготовки та крок різьби впливають на передній кут. Як видно з малюнка нижче, діаметр вчастини токарного верстата з ЧПУ40 мм і крок 6 мм, необхідна прокладка повинна мати кут скосу 3° (стандартні прокладки використовувати не можна).

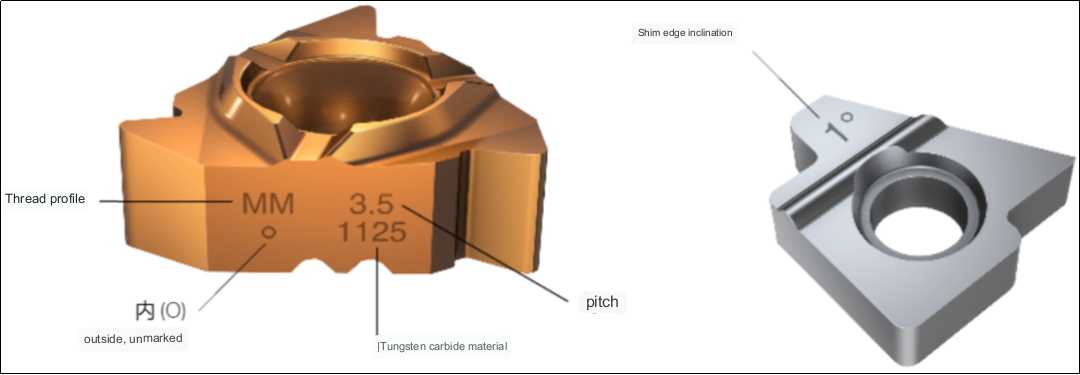

Маркування різьбових вставок і прокладок:

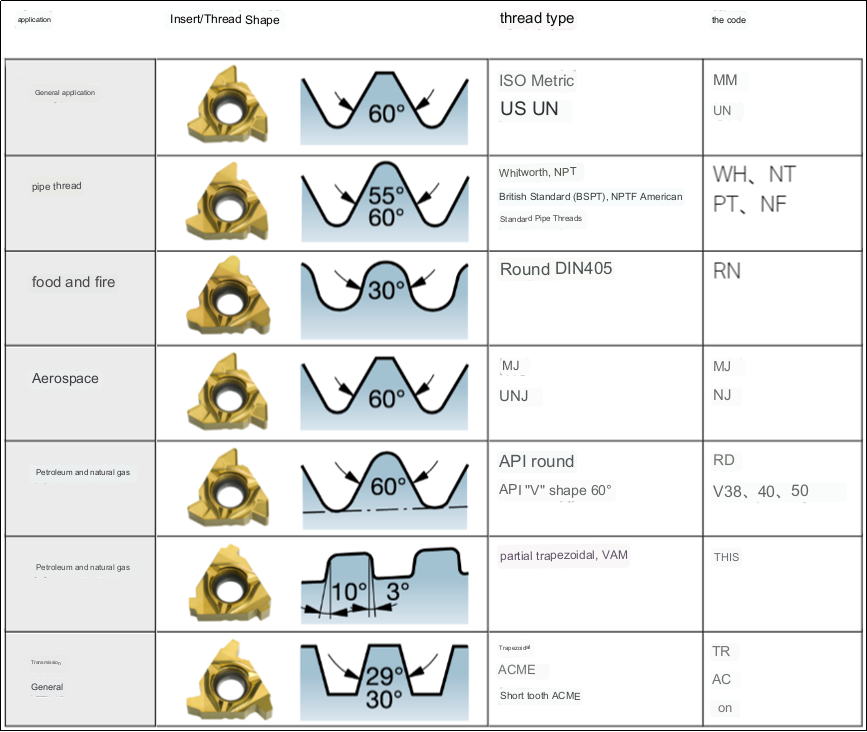

Форма нитки та її застосування:

2. Тип різьбової вставки та схема затиску

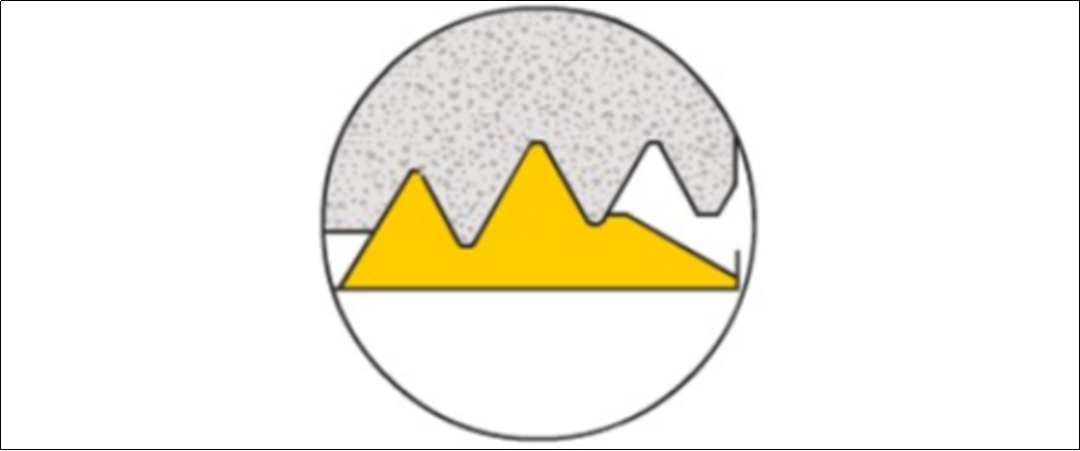

1. Лезо з кількома зубцями

Перевага:

Зменшіть кількість годувань

Дуже висока продуктивність

Недолік:

Потрібен стійкий затиск

Після заправлення різьблення потрібен достатній простір для втягування

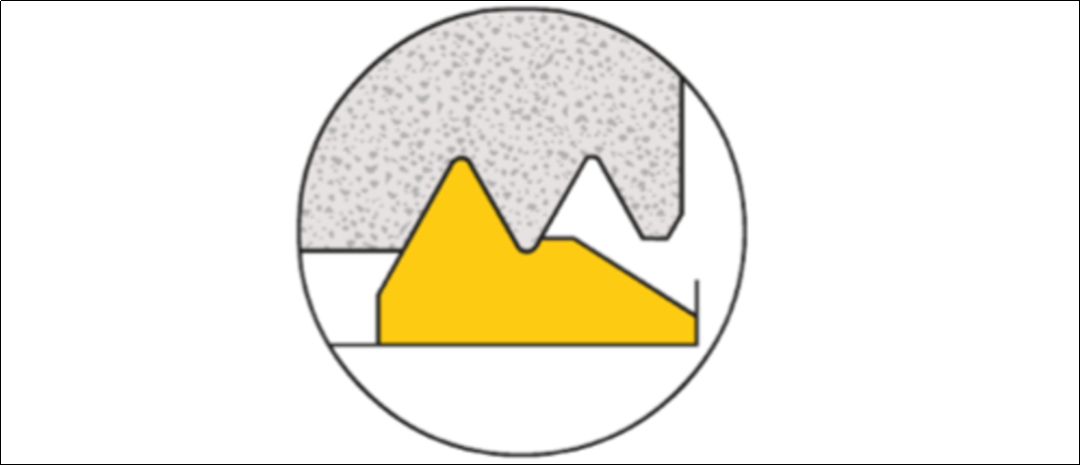

2. Повний профіль леза

Перевага:

Кращий контроль над формою нитки

менше збоїв

Недолік:

Одне лезо може зрізати лише один крок

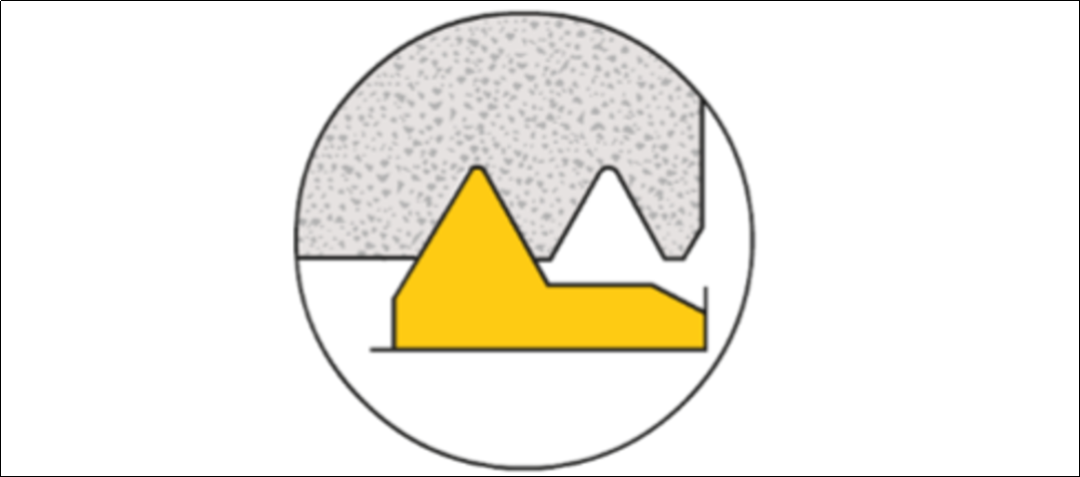

3. V-профіль леза

Перевага:

Гнучкість, одну і ту ж вставку можна використовувати для кількох кроків.

Недолік:

Це призведе до утворення задирок і потребує видалення задирок.

Затискне рішення i-LOCK:

Надзвичайно жорстка різьба з фіксованими вставками

За допомогою напрямної шини лезо розташовується в правильному положенні

Гвинт притискає вставку на напрямній рейці назад до радіального упору на одній контактній поверхні (червона контактна поверхня) у гнізді вставки

Надійний інтерфейс пластини забезпечує довший термін служби інструменту та вищу якість різьби

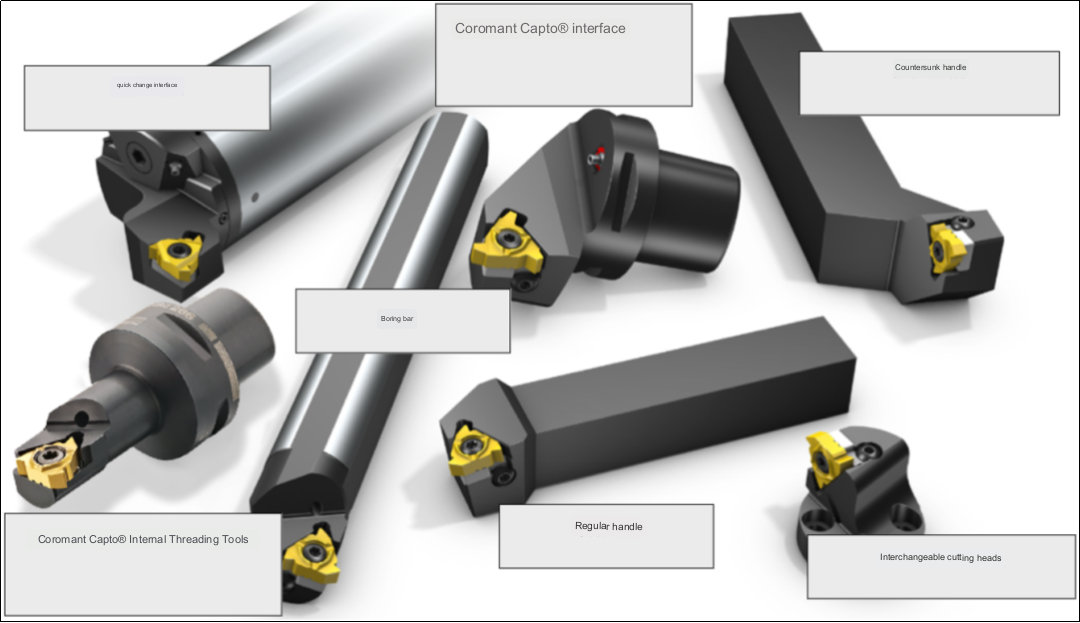

Різні ручки:

3. Три різних способи годування

Спосіб подачі може мати істотний вплив на різьблення прпроцес. Це впливає на: контроль різання, знос пластини, якість різьби, довговічність інструменту.

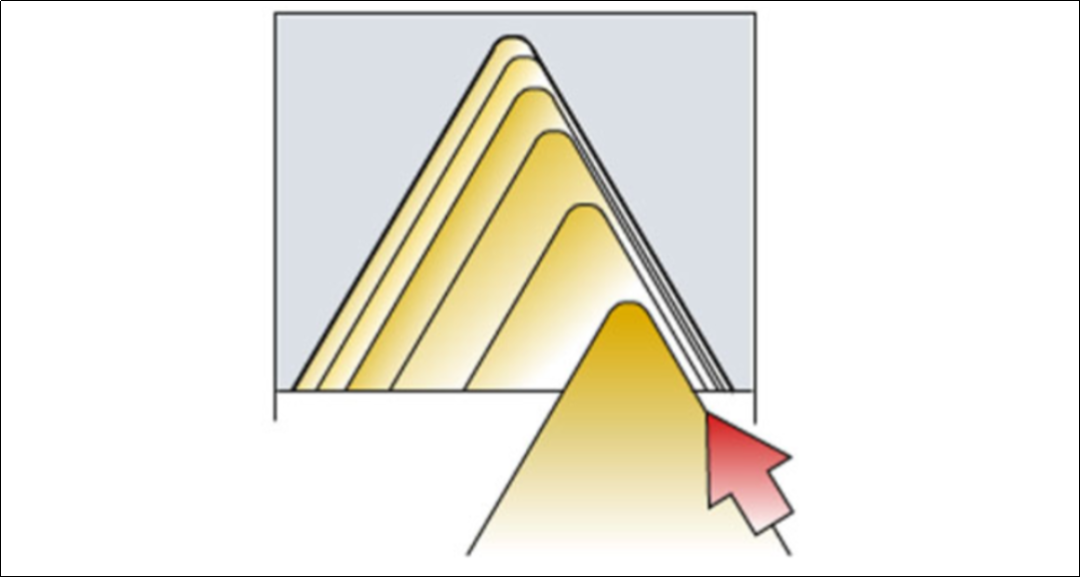

1. Покращена бічна подача

Більшість верстатів з ЧПК можуть використовувати цей метод подачі через циклічні програми:

Стружка в порівнянні зі звичайними видами токарної обробки – легше формувати та направляти

Осьова сила різання зменшує ризик вібрації

Стружка товста, але торкається лише однієї сторони вставки

Знижена передача тепла до леза

Перший вибір для більшості потокових операцій

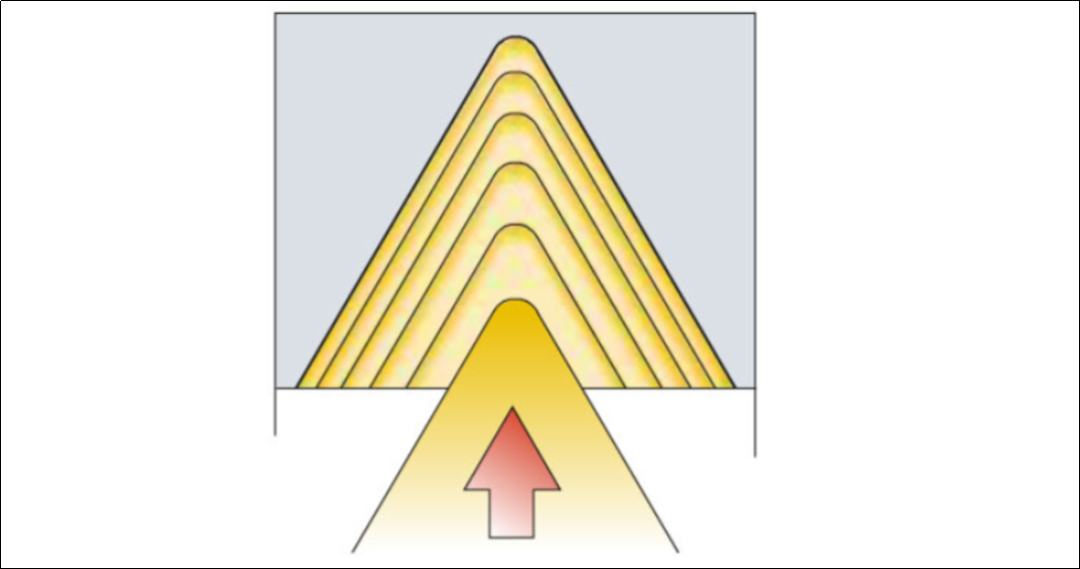

2. Радіальна подача

Найпоширеніший метод – єдиний метод, який можуть використовувати старі токарні верстати без ЧПК:

Виробляє тверду V-подібну стружку

Уніформа Blade Wear

Вставні кишені піддаються впливу високих температур, що обмежує глибину завантаження

Підходить для обробки тонких ниток

Потенційна вібрація та поганий контроль стружки під час обробки грубої різьби

Перший вибір для загартованих матеріалів

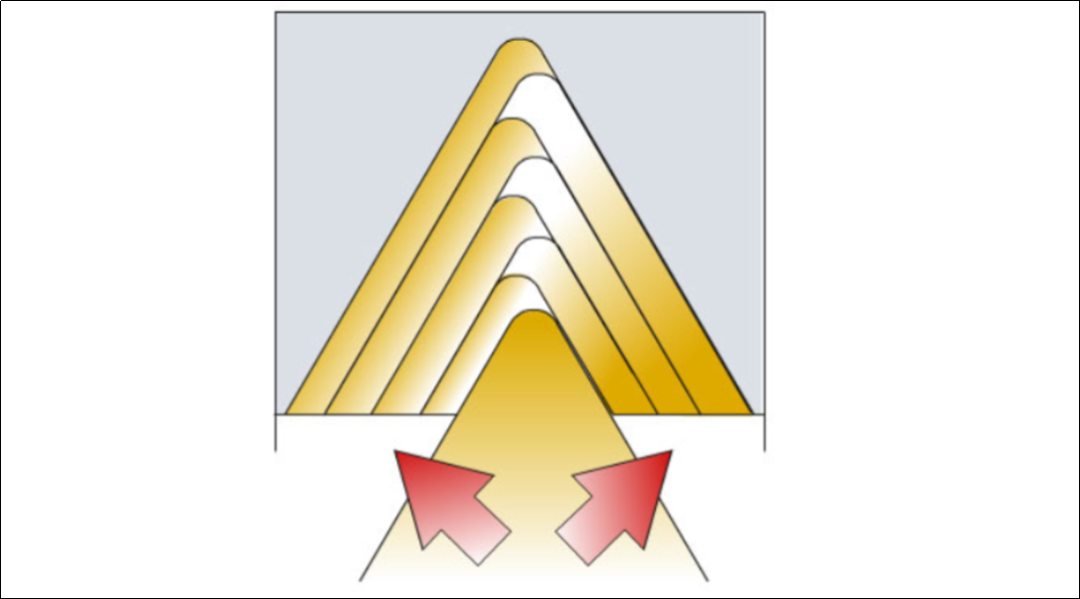

3. Почергове годування

рекомендовано для великих зубів

Рівномірний знос пластини та максимальний термін служби інструменту при обробці різьби з дуже великим кроком

Чіпи направляються в двох напрямках, що ускладнює контроль

4. Методи покращення результатів обробки

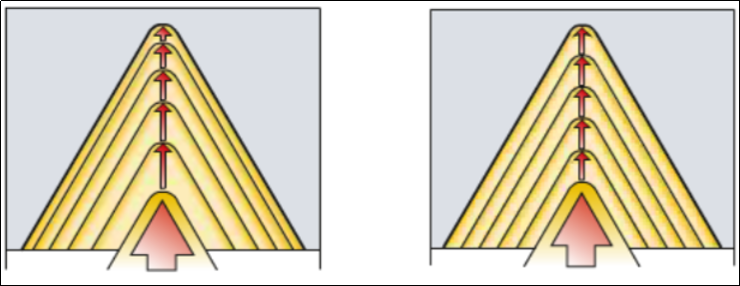

Зменшення глибини різання (ліворуч), постійна глибина різання (праворуч)

1. Глибина різання зменшується шар за шаром (площа стружки залишається незмінною)

Здатність досягти постійної площі мікросхеми, що є найбільш часто використовуваним методом у програмах NC.

Найглибший перший прохід

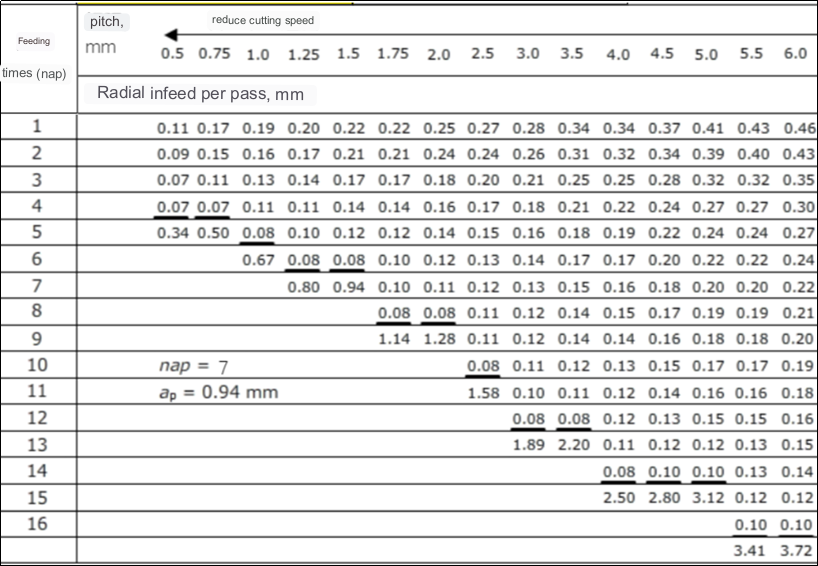

Дотримуйтесь рекомендацій таблиці кормів у каталозі

Більш «збалансована» площа чіпа

Останній прохід фактично становить приблизно 0,07 мм

2. Постійна глибина різу

Кожен прохід має однакову глибину незалежно від кількості проходів.

До леза висуваються підвищені вимоги

Забезпечте оптимальний контроль стружки

Його не слід використовувати, якщо крок перевищує TP1,5 мм або 16TP

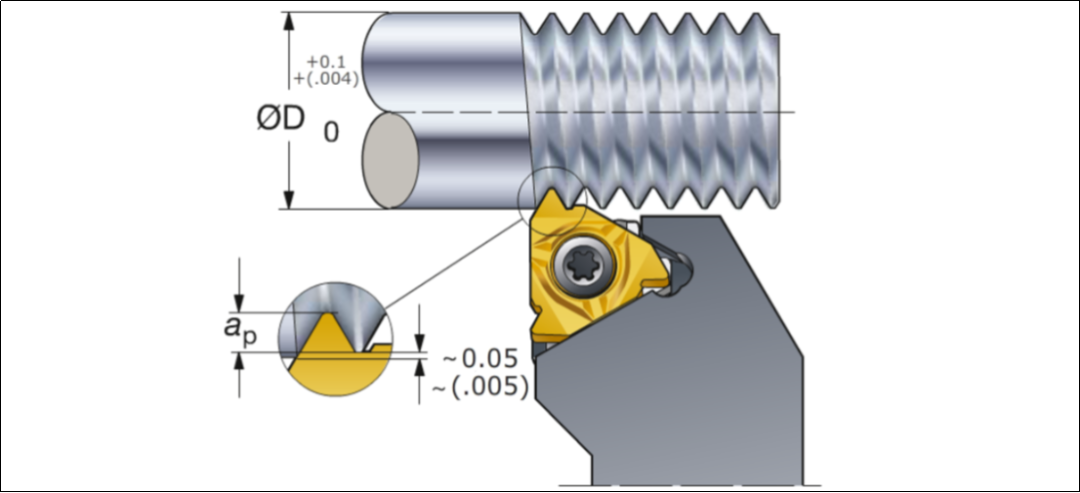

Обробіть гребені нитки додатковим запасом:

Немає необхідності обточувати заготовку до точного діаметра перед нарізанням різьби, використовуйте додаткову заготівлю/матеріал для обробки гребнів різьби. Для фінішних вставок гребеня попередній процес точіння повинен залишити 0,03-0,07 мм матеріалу, щоб забезпечити належне формування гребеня.

Рекомендоване значення подачі зовнішньої різьби (метрична система ISO):

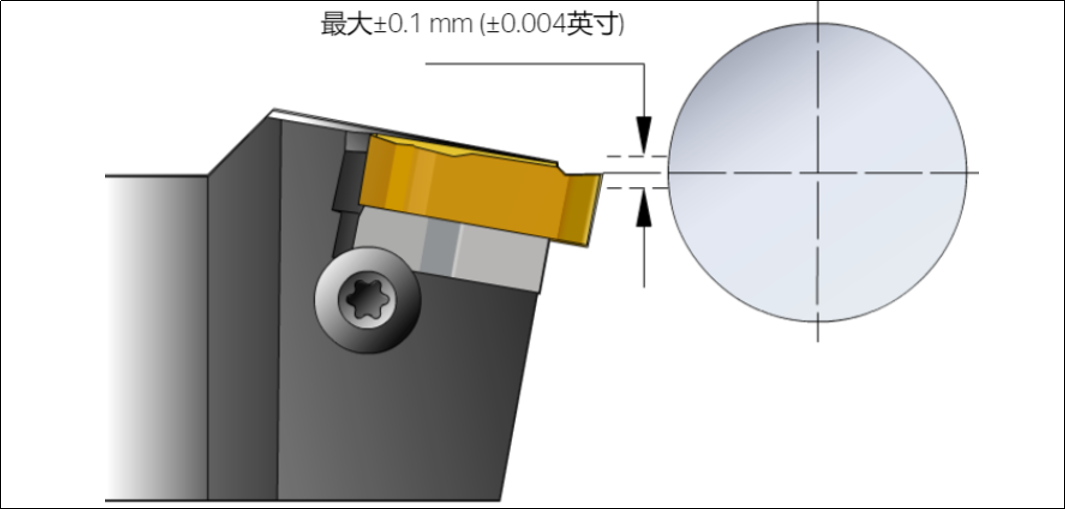

Щоб забезпечити вирівнювання заготовки та інструменту:

Використовуйте максимальне відхилення центральної лінії ±0,1 мм. Занадто високе положення ріжучої кромки і рельєфний кут зменшаться, а ріжуча кромка буде подряпана (потріскана); занадто низьке положення різальної кромки, і профіль різьби може бути неправильним.

5.успішне застосування навичок обертання різьби

1) Перед обертанням різьби перевірте, чидеталі для обробки алюмініюдіаметр має правильний припуск на обробку, і додайте 0,14 мм як припуск на корону.

2) Точне позиціонування інструменту в верстаті.

3) Перевірте налаштування ріжучої кромки відносно діаметра кроку.

4) Обов’язково використовуйте правильну геометрію пластини (A, F або C).

5) Забезпечте достатньо великий і рівномірний зазор (прокладка з нахилом леза), вибравши відповідну прокладку для отримання правильного бокового зазору.

6) Якщо різьба не відповідає вимогам, перевірте всю установку, включаючи верстат.

7) Перевірте доступні програми ЧПУ для токарної обробки різьби.

8) Оптимізуйте спосіб подачі, кількість проходів і розмір.

9) Забезпечте правильну швидкість різання відповідно до вимог застосування.

10) Якщо крок різьби заготовки неправильний, перевірте, чи правильний крок верстата.

11) Перш ніж врізати заготовку, рекомендується, щоб інструмент починався з мінімальної відстані, що становить 3 кроки.

12) Високоточна охолоджуюча рідина може подовжити термін служби інструменту та покращити контроль над стружкою.

13) Система швидкої зміни забезпечує легке та швидке затискання.

При виборі інструментів для обробки різьблення враховуйте:

Перевірте звиси та будь-який необхідний зазор (наприклад, плече, додатковий шпиндель тощо)

Мінімізуйте виступ інструмента для швидкого налаштування

Для менш жорстких налаштувань вибирайте пластини з меншими зусиллями різання

Високоточне токарне оброблення з ЧПУохолоджуюча рідина подовжує термін служби інструменту та покращує контроль різання

Легкий доступ до охолоджувальної рідини за допомогою адаптера охолоджувальної рідини «встав і працюй».

Щоб забезпечити продуктивність і довговічність інструменту, перевага віддається багатопрофільним пластинам, однокромкові пластини з повним профілем є другорядним вибором, а V-профільні пластини є варіантами з найнижчою продуктивністю та найкоротшим терміном служби інструменту.

Знос пластини та термін служби інструменту:

Спосіб подачі, оптимізуйте спосіб подачі, кількість проходів і глибину

Нахил леза для забезпечення достатньо великого та рівномірного зазору (прокладка з нахилом леза)

Геометрія вставки, переконайтеся, що ви використовуєте правильну геометрію вставки (геометрія A, F або C)

Матеріал леза, виберіть правильний матеріал відповідно до вимог до матеріалу та міцності

Параметри різання при необхідності змінюють швидкість різання і кількість проходів в процесіЧПУ фрезерні деталі.

Anebon, дотримуючись вашої віри у «створення високоякісних рішень і спілкування з людьми з усього світу», Anebon завжди ставив на початок захоплення клієнтів для китайського виробника алюмінієвого лиття, фрезерування алюмінієвої пластини, індивідуального алюмінію Parts CNC, з фантастичною пристрастю та вірністю, готові запропонувати вам найкращі послуги та крокувати вперед разом з вами, щоб зробити яскраві передбачуваними майбутнє.

Оригінальний фабричний китайський екструзійний алюміній і профільний алюміній, Anebon дотримуватиметься бізнес-філософії «Якість перш за все, досконалість назавжди, орієнтація на людей, технологічні інновації». Важка праця, щоб продовжувати прогресувати, інновації в галузі, докладати всіх зусиль для першокласного підприємства. Ми докладаємо всіх зусиль, щоб побудувати модель наукового менеджменту, отримати багаті професійні знання, розробити сучасне виробниче обладнання та виробничий процес, створити першокласні якісні продукти, розумну ціну, високу якість обслуговування, швидку доставку, щоб дати вам створити нове значення.

Час публікації: 14 червня 2023 р