Що таке тонка вісь автомобіля?

Витончена автомобільна вісь – це тип, який використовується в автомобілях і розроблений, щоб бути легким. Тонкі осі, як правило, використовуються в транспортних засобах з акцентом на паливну ефективність і маневреність. Вони зменшують загальну вагу автомобіля, одночасно покращуючи його керованість. Ці осі зазвичай виготовляються з легких, міцних матеріалів, таких як алюміній або високоміцна сталь. Ці осі сконструйовані таким чином, щоб витримувати рушійні сили, такі як крутний момент, створюваний двигуном, і при цьому зберігають компактну обтічну конструкцію. Тонкі осі необхідні для передачі потужності від двигуна до коліс.

Чому при обробці тонкий вал автомобіля легко згинається і деформується?

Було б важко зігнути або деформувати такий тонкий вал. Матеріали, які використовуються для виготовлення автомобільних валів (також відомих як карданні вали або осі), як правило, міцні та довговічні, наприклад композит з вуглецевого волокна або сталь. Використовувані матеріали вибираються з огляду на їхню високу міцність, яка необхідна для протистояння крутному моменту та силам, створюваним трансмісією та двигуном автомобіля.

Під час виробництва вали проходять різні процеси, такі як кування та термічна обробка, щоб зберегти свою жорсткість і міцність. Ці матеріали разом із технікою виготовлення запобігають вигину валів за нормальних умов. Однак екстремальні сили, такі як зіткнення та аварії, можуть погнути або деформувати будь-яку частину автомобіля, включаючи вали. Важливо відремонтувати або замінити будь-які пошкоджені частини, щоб забезпечити безпечну та ефективну роботу вашого автомобіля.

Процес обробки:

Багато частин вала мають співвідношення сторін L/d > 25. Горизонтальна тонка вісь легко згинається або навіть може втратити стабільність під дією сили тяжіння, сили різання та сил верхнього затиску. Проблему напруги на тонкому валу необхідно зменшити під час обертання валу.

Метод обробки:

Використовується токарна обробка із зворотною подачею з низкою ефективних заходів, таких як вибір параметрів геометрії інструменту, величини різання, натяжних пристроїв і опор для втулок.

Аналіз факторів, що викликають деформацію вигину токарного тонкого валу

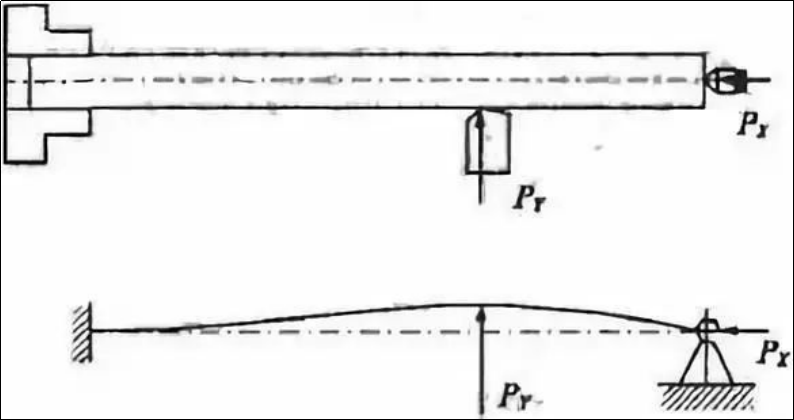

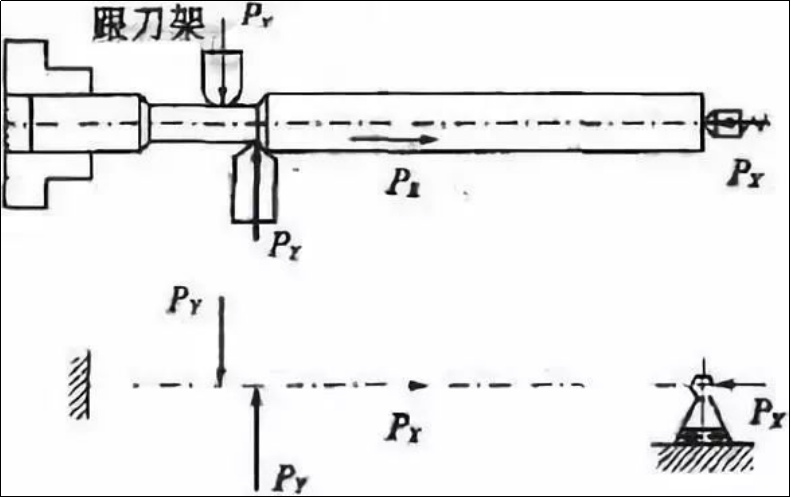

Для точіння тонких валів на токарних верстатах використовуються дві традиційні техніки затискання. В одному методі використовується один затискач з однією верхньою установкою, а в іншому – дві верхні установки. Ми в основному зосередимося на техніці затискання одного затискача та верху. Як показано на малюнку 1.

Малюнок 1 Один затиск і один верхній метод затиску та аналіз сил

Основними причинами деформації вигину, викликаної обертанням тонкого валу, є:

(1) Сила різання викликає деформацію

Силу різання можна розділити на три компоненти: осьову силу PX (осьову силу), радіальну силу PY (радіальну силу) і тангенціальну силу PZ. При повороті тонких валів різні сили різання можуть по-різному впливати на деформацію вигину.

1) Вплив радіальних сил різання PY

Радіальна сила прорізає вісь вала вертикально. Радіальна сила різання згинає тонкий вал у горизонтальній площині через його слабку жорсткість. На малюнку показано вплив сили різання на вигин тонкого валу. 1.

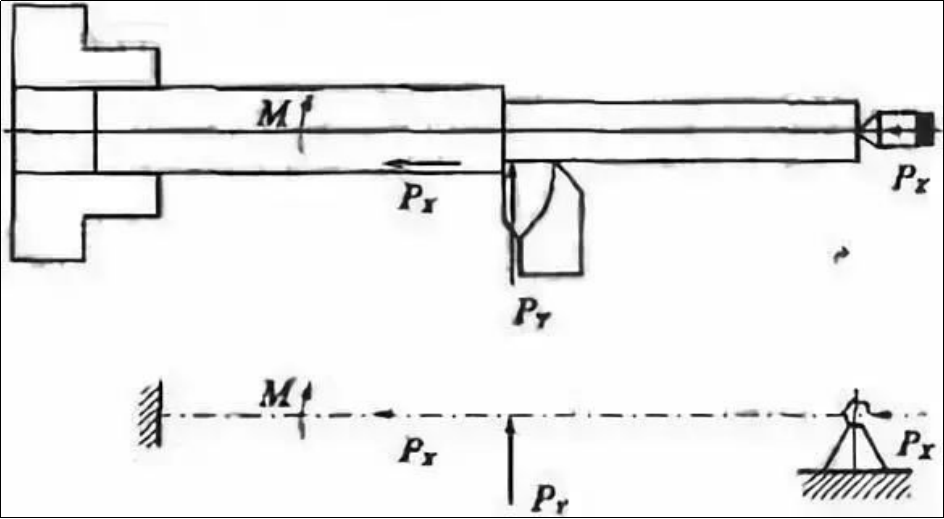

2) Вплив осьової сили різання (PX)

Осьова сила діє паралельно осі на тонкому валу і формує згинальний момент в заготовці. Осьова сила не є суттєвою для загального повороту, і нею можна знехтувати. Через погану жорсткість вал нестабільний через погану стійкість. Тонкий вал згинається, коли осьова сила перевищує певну величину. Як показано на малюнку 2.

Рисунок 2: Вплив сили різання на осьову силу

(2)Зниження тепла

Термічна деформація заготовки відбуватиметься через тепло різання, яке виділяється під час обробки. Відстань між патроном, верхньою частиною задньої бабки та деталлю є фіксованою, оскільки патрон закріплений. Це обмежує осьове розширення вала, що призводить до вигину вала через осьове видавлювання.

Зрозуміло, що підвищення точності обробки тонкого вала є принципово проблемою контролю напруги та термічної деформації в технологічній системі.

Заходи щодо підвищення точності обробки тонкого валу

Щоб підвищити точність обробки тонкого валу, необхідно прийняти різні заходи відповідно до умов виробництва.

(1) Виберіть правильний метод затискання

Двоцентрове затискання, один із двох методів затискання, які традиційно використовуються для повороту тонких валів, можна використовувати для точного позиціонування заготовки, забезпечуючи співвісність. Цей спосіб затискання тонкої втулки має низьку жорсткість, велику деформацію вигину та чутливий до вібрації. Тому він підходить лише для установок із невеликим співвідношенням довжини до діаметра, невеликим припуском на обробку та високими вимогами до співвісності. високийкомпоненти прецизійної обробки.

У більшості випадків обробка тонких валів виконується за допомогою затискної системи, що складається з однієї вершини та одного затиску. Однак у цій техніці затиску, якщо у вас надто тугий наконечник, він не тільки зігне стрижень, але й запобіжить його подовженню під час обертання вала. Це може призвести до аксіального здавлення валу та його згинання. Затискна поверхня може бути не суміщена з отвором наконечника, що може спричинити згинання валу після затискання.

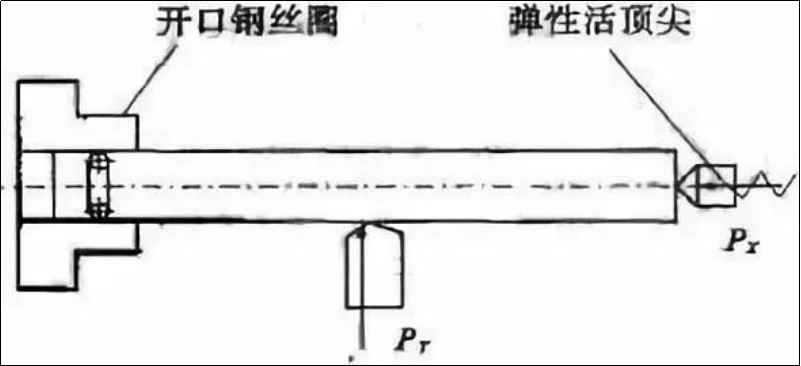

При використанні техніки затискання одного затискача з одним верхом, верх повинен використовувати пружні живі центри. Після нагрівання тонкої гільзи її можна вільно подовжити, щоб зменшити її викривлення. У той же час відкритий сталевий мандрівник вставляється між губками до тонкої втулки, щоб зменшити осьовий контакт між губками до тонкої втулки та усунути надмірне розташування. На малюнку 3 показана установка.

Малюнок 3: Метод покращення з використанням одного затискача та верхнього затискача

Зменшити силу деформації шляхом зменшення довжини валу.

1) Використовуйте підп’ятник і центральну раму

Один затиск і один верх використовуються для повороту тонкого валу. Щоб зменшити вплив радіальної сили на деформацію, спричинену тонким валом, використовується традиційна опора для інструменту та центральна рама. Це еквівалент додавання опори. Це підвищує жорсткість і може зменшити вплив радіальної сили на вал.

2) Тонка втулка повертається за допомогою техніки осьового затиску

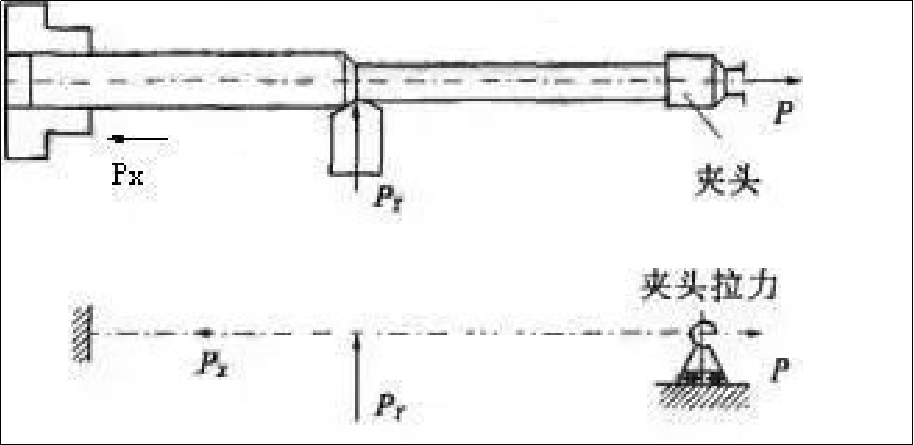

Підвищити жорсткість і усунути дію радіальної сили на заготовку можна за допомогою опори для інструменту або центральної рами. Це все ще не може вирішити проблему осьової сили, яка згинає заготовку. Це особливо вірно для тонкого вала з відносно великим діаметром. Тому тонкий вал можна повертати за допомогою техніки осьового затиску. Осьове затискання означає, що для обертання тонкого вала один кінець вала затискається патроном, а інший кінець — спеціально розробленою затискною головкою. Затискна головка прикладає осьову силу до валу. На малюнку 4 показана затискна головка.

Рисунок 4 Осьове затискання та умови напруги

Тонка втулка піддається постійному осьовому натягу під час процесу точіння. Це усуває проблему осьової сили різання, яка згинає вал. Осьова сила зменшує деформацію вигину, спричинену радіальними силами різання. Він також компенсує осьове подовження через тепло різання. точність.

3) Зворотне різання валу, щоб повернути його

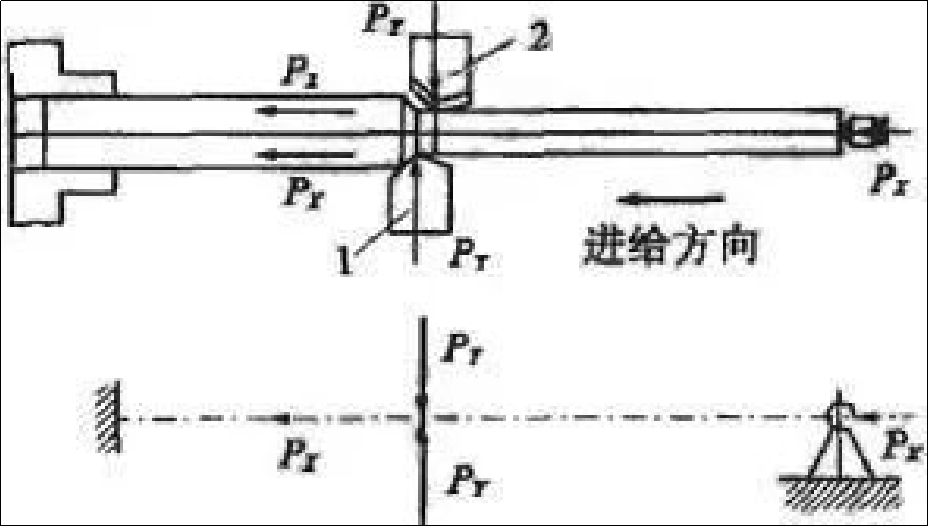

Як показано на малюнку 5, метод зворотного різання полягає в тому, що інструмент подається через шпиндель до задньої бабки під час обертання тонкого валу.

Рисунок 5 Аналіз сил обробки та обробки методом зворотного різання

Осьова сила, яка створюється під час обробки, буде натягувати вал, запобігаючи деформації вигину. Еластична задня бабка також може компенсувати термічне подовження та деформацію стиснення, спричинені заготовкою, коли вона рухається від інструменту до задньої бабки. Це запобігає деформації.

Як показано на малюнку 6, середню пластину ковзання змінено шляхом додавання заднього тримача інструменту та одночасного повороту переднього та заднього інструментів.

Малюнок 6 Аналіз сили та обробка подвійним ножем

Передній інструмент встановлюється вертикально, а задній — навпаки. Сили різання, створювані двома інструментами, компенсують одна одну під час точіння. Заготовка не деформується і не вібрує, а точність обробки дуже висока. Це ідеальний варіант для масового виробництва.

4) Техніка магнітного різання для повороту тонкого вала

Принцип магнітного різання подібний до зворотного різання. Магнітна сила використовується для розтягування вала, зменшуючи деформацію під час обробки.

(3) Обмежте кількість різання

Кількість тепла, що виділяється в процесі різання, визначатиме відповідність кількості різання. Деформація, викликана обертанням тонкого валу, також буде різною.

1) Глибина різання (т)

Згідно з припущенням, що жорсткість визначається технологічною системою, із збільшенням глибини різання зростає сила різання та тепло, що виділяється при точінні. Це призводить до збільшення напруги та теплової деформації тонкого валу. При точінні тонких валів важливо мінімізувати глибину різання.

2) Кількість годівлі (f).

Збільшена швидкість подачі збільшує силу різання та товщину. Сила різання зростає, але не пропорційно. В результаті зменшується коефіцієнт силової деформації для тонкого валу. З точки зору підвищення ефективності різання, краще збільшити швидкість подачі, ніж збільшити глибину різання.

3) Швидкість різання (v).

Щоб зменшити силу, краще збільшити швидкість різання. Оскільки швидкість різання підвищує температуру ріжучого інструменту, тертя між інструментом, заготовкою та валом зменшується. Якщо швидкість різання занадто висока, то вал може легко зігнутися через відцентрові сили. Це порушить стабільність процесу. Швидкість різання заготовок, які мають відносно велику довжину та діаметр, слід зменшити.

(4) Виберіть розумний кут для інструменту

Щоб зменшити деформацію вигину, яка виникає внаслідок обертання тонкого вала, сила різання під час точіння має бути якомога меншою. Найбільший вплив на силу різання серед геометричних кутів інструментів мають передній, передній і крайовий кути.

1) Передній кут (g)

Розмір переднього кута (g) безпосередньо впливає на силу різання, температуру та потужність. Силу різання можна значно зменшити шляхом збільшення передніх кутів. Це зменшує пластичну деформацію, а також може зменшити кількість металу, що розрізається. Щоб зменшити зусилля різання, можна збільшити передні кути. Передні кути зазвичай становлять від 13 до 17 градусів.

2) Передній кут (kr)

Основний прогин (kr), який є найбільшим кутом, впливає на пропорційність і величину всіх трьох компонентів сили різання. Радіальна сила зменшується зі збільшенням кута входу, тоді як тангенціальна сила збільшується між 60° і 90°. Пропорційне співвідношення між трьома компонентами сили різання краще в діапазоні 60deg75deg. Під час повороту тонких валів зазвичай використовується передній кут більше 60 градусів.

3) Нахил леза

Нахил леза (l) впливає на потік стружки та міцність кінчика інструменту, а також на пропорційне співвідношення між трьоматочені компонентирізання в процесі точіння. Радіальна сила різання зменшується зі збільшенням нахилу. Однак осьові і тангенціальні сили збільшуються. Пропорційне співвідношення між трьома компонентами сили різання є розумним, коли нахил леза знаходиться в діапазоні -10°+10°. Для того, щоб стружка стікала до поверхні валу під час повороту тонкого валу, зазвичай використовують позитивний кут краю між 0° і +10°.

Важко відповідати стандартам якості тонкого вала через його погану жорсткість. Якість обробки тонкого валу можна забезпечити шляхом застосування передових методів обробки та техніки затискання, а також вибору правильних кутів і параметрів інструменту.

Місія Anebon полягає в тому, щоб визнати відмінні виробничі недоліки та забезпечити найкращий сервіс для наших вітчизняних та закордонних клієнтів у 2022 р. Високоякісний високоточний фрезерний верстат із ЧПУ з нержавіючого алюмінію для аерокосмічної галузі, щоб розширити наш ринок на міжнародному рівні. Anebon в основному постачає наших закордонних клієнтів з високоякісними машинами, фрезерними деталями таТокарні послуги з ЧПУ.

Anebon зберігає дух «інновацій та згуртованості, командної роботи, спільного використання, слідів, практичного прогресу». Якщо ви дасте нам шанс, ми покажемо свій потенціал. Завдяки вашій підтримці компанія Anebon вірить, що ми зможемо побудувати світле майбутнє для вас і вашої родини.

Час публікації: 28 серпня 2023 р