1. Нарізування різьби

Загалом, це стосується обробки різьби на заготовці за допомогою формувального або шліфувального інструменту, в основному включаючи токарну, фрезерну, нарізну та нарізану різьбу шліфування, шліфування, вихрове нарізання тощо. Під час точіння, фрезерування та шліфування різьби ланцюг передачі верстат гарантує, що токарний інструмент, фреза або шліфувальний круг точно й рівномірно переміщують свинець уздовж осьового напрямку заготовки щоразу. обертання заготовки. При нарізанні або нарізанні різьблення інструмент (мітчик або матриця) обертається відносно заготовки, а перша сформована канавка для різьблення спрямовує інструмент (або заготовку) до аксіального руху.

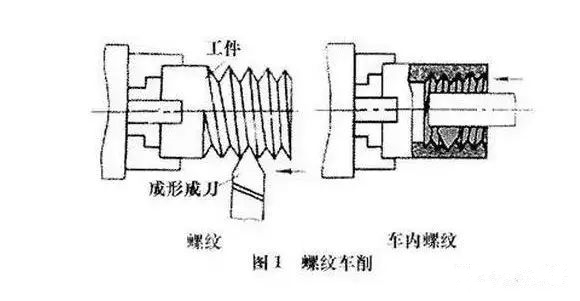

2. Обточування різьби

Інструменти для чесання можна використовувати для обточування або нарізання різьби на токарному верстаті (див. Інструмент для обробки різьби). Токарна різьба за допомогою формувального токарного інструменту є стандартним методом для одиночного та дрібносерійного виробництва різьбової заготовки завдяки своїй простій конструкції; Токарна різьба за допомогою різьбочесального інструменту має високу ефективність виробництва, але її структура є складною, тому вона підходить лише для точіння заготовки з короткою різьбою з дрібними зубами в середньо- та великосерійному виробництві. Точність кроку обточування трапецієподібної різьби звичайним токарним верстатом може досягати лише 8-9 ступенів (jb2886-81, те саме нижче); продуктивність або точність можна значно підвищити при обробці різьби на спеціалізованому токарному верстаті.Частина обробки з ЧПУ

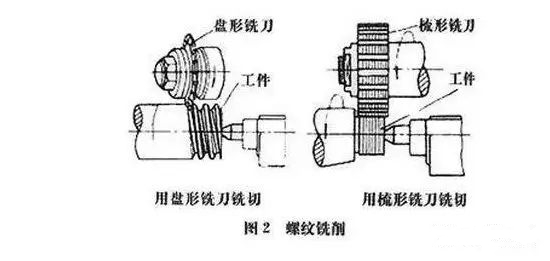

3. Різьбофрезерування

Для фрезерування на різьбофрезерному верстаті використовується дискова фреза або гребінчаста фреза. Дискова фреза використовується в основному для фрезерування трапецієподібної зовнішньої різьби гвинтових стрижнів, черв'яків та інших заготовок. Комбінована фреза фрезерує внутрішню та зовнішню спільну різьбу та конічну різьбу. Оскільки його робоча частина більше довжини різьби, яку необхідно обробляти багатокромковою фрезою, то заготовку можна обробляти лише при обертанні на 1,25-1,5 обороту з високою продуктивністю. Точність кроку фрезерування різьблення може досягати 8-9 класів, а шорсткість поверхні r5-0,63 мкм. Цей метод підходить для масового виробництва заготовок загальної точності різьблення або грубої обробки перед шліфуванням.ЧПКc фрезерна частина

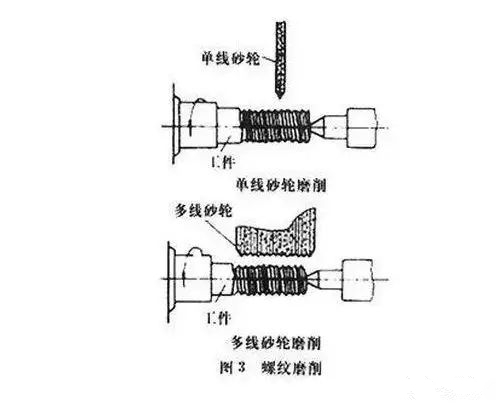

4. Різьбонаточування

В основному використовується для обробки прецизійної різьби загартованої заготовки на різьбошліфувальній машині. Відповідно до різних форм поперечного перерізу шліфувальний круг, його можна розділити на два види: однорядний шліфувальний круг і багатолінійний шліфувальний круг. Точність кроку однолінійного шліфувального круга становить 5-6 класів, а шорсткість поверхні r1,25-0,08 мкм, тому шліфувальний круг зручно доводити. Цей метод підходить для шліфування прецизійних гвинтів, різьбових калібрів, черв’яків, невеликих партій різьбових заготовок і прецизійної плити. Існують два види шліфування металу: поздовжнє шліфування та шліфування врізанням. Ширина шліфувального круга при поздовжньому шліфувальному способі менше довжини різьби, яку потрібно шліфувати, і різьба може бути шліфована до остаточного розміру після того, як шліфувальний круг рухається поздовжньо один або кілька разів. Ширина шліфувального круга врізного способу шліфування більше довжини різьби, що наточується. Шліфувальний круг радіально врізається в поверхню заготовки, і заготовку можна відшліфувати після повороту приблизно на 1,25 оберту. Продуктивність вище, але точність трохи нижче, а правка шліфувального круга складніша. Метод врізного шліфування підходить для лопати великої кількості мітчиків і шліфування деяких кріпильних різьб.пластикова частина

5. Наточування різьби

Інструмент для притирання різьби з гайкою або гвинтом виготовлений з м’яких матеріалів, наприклад чавуну. Частини обробленої різьби на заготовці з похибкою кроку шліфуються шляхом прямого і зворотного обертання для підвищення точності кроку. Загартована внутрішня різьба зазвичай усувається шліфуванням для підвищення точності.

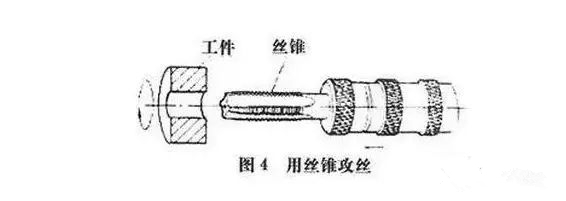

6. Нарізування різьблення

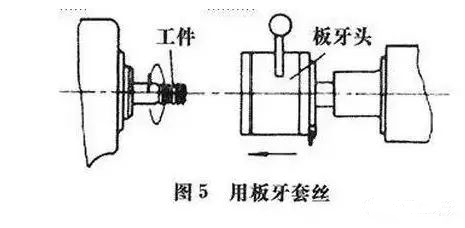

Нарізування полягає у застосуванні певного крутного моменту для вкручування мітчика в просвердлений нижній отвір на заготовці для обробки внутрішньої різьби.

Нарізування різьблення полягає у нарізанні зовнішньої різьби на заготовці прутка (або труби) за допомогою матриці. Точність обробки мітчиків або різьблення залежить від точності мітчика або матриці. Хоча існує багато способів обробки внутрішньої і зовнішньої різьби, внутрішню різьбу малого діаметра можна обробляти тільки мітчиками. Нарізування різьблення та нарізання різьблення можна виконувати вручну або за допомогою токарного верстата, свердлильного верстата, різьбонарізного верстата та різьбонарізного верстата.

7. Накочування різьби

Метод обробки формування та прокатки матриці для отримання пластичної деформації заготовки для отримання накатки різьби зазвичай здійснюється на різьбонакатному верстаті або автоматичному токарному верстаті з автоматичною відкриваючою та закриваючою різьбонакатною головкою, яка підходить для масового виробництва малюнка зовнішньої різьби стандартних кріплень та інших різьбових з'єднань. Як правило, зовнішній діаметр прокатної різьби становить не більше 25 мм, довжина не більше 100 мм, а точність різьби може досягати рівня 2 (gb197-63). Діаметр використовуваної заготовки приблизно дорівнює діловому діаметру різьби, що обробляється. Як правило, внутрішня різьба не може бути оброблена прокаткою. Тим не менш, для м’якої заготовки внутрішню різьбу холодної екструзії можна використовувати без екструзійного мітчика (максимальний діаметр може досягати приблизно 30 мм), а принцип роботи подібний до нарізування. Крутний момент, необхідний для холодної екструзії внутрішньої різьби, приблизно в 1 раз більше, ніж для нарізання різьби, а точність обробки та якість поверхні трохи вищі, ніж для нарізання різьби.

Переваги різьбонакатування полягають у наступному:

① шорсткість поверхні менша, ніж точіння, фрезерування та шліфування;

② поверхня різьби після прокатки може покращити міцність і твердість завдяки зміцненню холодною обробкою;

③ високий коефіцієнт використання матеріалу;

④ продуктивність подвоюється порівняно з процесом різання, і легко реалізувати автоматизацію;

⑤ термін служби прокатної матриці дуже довгий. Однак твердість матеріалу заготовки не перевищує hrc40, точність розміру заготовки повинна бути високою, а точність і твердість матриці для прокатки також високі, тому виготовити матрицю важко. Не підходить для різьби з асиметричним профілем накатки.

Відповідно до різних матриць для прокатки різьблення можна розділити на два типи: різьблення та різьблення.

Накочування різьби: дві пластини з профілем різьблення розташовані в шаховому порядку з кроком 1/2. Статична пластина нерухома, а рухома пластина рухається зворотно-поступально прямолінійно, паралельно статичній пластині. Коли заготовку направляють між двома пластинами, рухома пластина рухається вперед, щоб натирати та притискати заготовку, здійснюючи пластичну деформацію її поверхні та утворюючи різьбу. Mo Mo Q група 373600976

Існує три види прокатки: радіальна, тангенціальна, g і головна прокатка.

① Радіальне накочування різьби: два (або три) різьбонакатні колеса встановлюються на взаємно паралельні вали, заготовка розміщується на опорі між двома колесами, і два колеса обертаються з однаковою швидкістю в одному напрямку, одне з яких також виконує радіальний рух подачі. Ротичне колесо приводить заготовку до обертання, а поверхня видавлюється радіально, утворюючи різьбу. Подібний метод прокатки також можна використовувати для деяких гвинтів з низькими вимогами до точності.

②тангенціальна різьбонакатка: також відома як планетарна різьбонакатка. Накочувальний інструмент містить обертове центральне різьбонакочувальне колесо та три нерухомі дугоподібні різьбові пластини. Заготівлю можна безперервно подавати під час прокатки, тому продуктивність вище, ніж при натиранні різьби та радіальній прокатці.

③ Накочування різьби різьбонакатною головкою: виконується на токарному верстаті та зазвичай використовується для обробки короткої різьби на заготовці. Навколо заготовки рівномірно розподілені 3-4 ролики. Під час прокатки заготовка обертається, а головка прокатки подається аксіально, щоб викотити заготовку з різьби.

Anebon Metal Products Limited може надавати послуги з обробки з ЧПУ, лиття під тиском, обробки листового металу, зв’яжіться з нами.

Tel: +86-769-89802722 Email: info@anebon.com Website : www.anebon.com

Час публікації: 04.10.2019