Яка користь від розрахунку складальних розмірних ланцюгів?

Точність і точність:

Розрахунок розмірних ланцюгів складання гарантує точні вимірювання та розміри компонентів. Це також допоможе забезпечити правильне вирівнювання та підгонку.

Взаємозамінність:

Для визначення меж допусків деталей і забезпечення взаємозамінності використовуються складальні розмірні ланцюжки. Це особливо важливо в масовому виробництві, де компоненти потрібно легко збирати або замінювати.

Уникнення перешкод:

Розрахунок ланцюжків розмірів збірки може допомогти запобігти зіткненням або інтерференції між компонентами. Ви можете переконатися, що компоненти будуть підходити один до одного гладко, визначивши їхні точні розміри.

Аналіз напруги:

Розраховуючи ланцюжки розмірів збірки, інженери можуть зрозуміти розподіл напруги всередині збірки. Ця інформація має життєво важливе значення при проектуванні структурних компонентів, щоб гарантувати, що вони здатні витримувати очікувані навантаження або сили.

Контроль якості:

Завдяки точному розрахунку складальних розмірних ланцюгів можна встановити стандарти контролю якості, які дозволять виявити будь-які помилки або відхилення в процесі виготовлення. Це допоможе підтримувати високі стандарти та зменшити брак.

Оптимізація витрат:

Завдяки зменшенню відходів, мінімізації виробничих помилок і забезпеченню ефективності використання ресурсів розрахунок розмірних ланцюгів збірки призведе до оптимізації витрат. Це особливо важливо для галузей промисловості, які вимагають високої точності, як-от аерокосмічне чи автомобільне виробництво.

Визначення розмірного ланцюга:

Монтажний розмірний ланцюжок — це розмірний ланцюжок, який складається з розмірів і взаємних положень багатьох деталей у процесі складання.

Розмірний ланцюжок забезпечує точність і раціональність збірки в процесі складання.

Просте розуміння полягає в тому, що буде ланцюжок розмірів для зв’язків деталей і вузлів.

Що таке ланцюжок розмірів?

Розмірний ланцюг — це група взаємопов'язаних розмірів, що утворюються під час складання машини або обробки деталі.

Розмірний ланцюг складається з кілець і замкнутих кілець. Замкнене кільце може бути сформоване природним шляхом після складання або механічної обробки.

Ланцюжок розмірів можна використовувати для аналізу та проектування розмірів технічного процесу. Це важливо для розробки процесів обробки та забезпечення точності складання.

Чому існує ланцюжок розмірів?

Розмірний ланцюжок існує для того, щоб кожен компонент виготовлявся з необхідною точністю.

Щоб забезпечити якість обробки, складання та використання, необхідно розрахувати та проаналізувати деякі розміри, допуски та технічні вимоги.

Розмірний ланцюг - це проста концепція, яка забезпечує масове виробництво продукції. Саме взаємозв’язок між частинами в процесі складання створює розмірні ланцюжки.

Етапи визначення ланцюжка розмірів:

1. Тест збірки повинен бути заблокований.

2. Виправити монтажний зазор.

3. Повинні бути визначені допуски на складальні деталі.

4. Ланцюжок розмірів створює замкнутий ланцюжок розмірів як складаннякомпоненти для обробки з ЧПУ.

Монтажний розмір ланцюга корпус 1

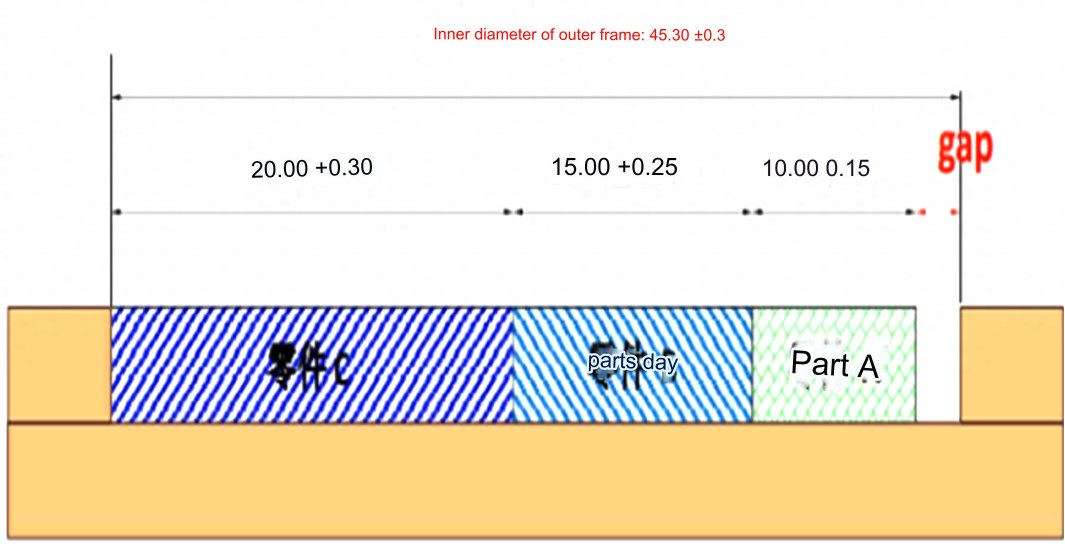

Як показано на малюнку, раціональність маркування допуску оцінюється розрахунком:

Спочатку обчисліть відповідно до верхнього відхилення:

Максимальний розмір внутрішнього діаметра зовнішньої рами: 45,6

Верхній граничний розмір частини А: 10,15

Граничний розмір частини B: 15,25

Граничний розмір частини С: 20,3

розрахувати:

45,6-10,15-15,25-20,3=-0,1

Перешкода становитиме 0,1 мм, якщо деталі досягнуть верхньої межі. Це призведе до того, що деталі не будуть зібрані належним чином. Зрозуміло, що толерантність до малювання потребує покращення.

Потім обчисліть відхилення, натиснувши:

Нижній граничний розмір внутрішнього діаметра зовнішньої рами: 45,0

Нижній граничний розмір частини А: 9,85

Нижній граничний розмір частини B: 14,75

Нижній граничний розмір частини С: 19,7

розрахувати:

45,0-9,85-14,75-19,7=0,7

Якщо деталі обробляти з меншим відхиленням, то монтажний зазор складе 0,7 мм. Немає гарантії, що деталі матимуть менше відхилення під час їх фактичної обробки.

Потім обчисліть на основі нульового відхилення:

Основний внутрішній діаметр зовнішньої рами: 45,3

Базовий розмір частини A: 10

Базовий розмір частини B: 15

Базовий розмір частини C: 20

розрахувати:

45,3-10-15-20=0,3

Примітка:Припускаючи, що деталі мають базові розміри, зазор для складання буде 0,3 мм. Також немає гарантії, що під час фактичної обробки не буде будь-яких відхилень у розмірах компонентів.

Зазори, які можуть з'явитися після обробки креслень за стандартними допусками розмірів.

Максимальний розрив: 45,6-9,85-14,75-19,7= 1,3

Мінімальний розрив: 45-10,15-15,25-20,3= -0,7

Діаграма показує, що навіть якщо деталі знаходяться в межах допуску, може бути зазор або перешкоди до 0,7 мм. У цих екстремальних випадках вимоги до складання не можуть бути виконані.

Поєднуючи наведений вище аналіз, пропуски складання для трьох крайніх значень становлять: -0,1, +0,7 і 0,3. Обчисліть відсоток браку:

Обчисліть кількість дефектних деталей, щоб розрахувати відсоток браку.

Дефектний показник становить:

(x+y+z) / nx 100%

Відповідно до умов, наведених у запитанні, можна вивести таку систему рівнянь:

x + y + z = n

x = n * ( – 0,1 / ( – 0,1 + 0,3 + 0,7) )

y = n * ( 0,7 / ( – 0,1 + 0,3 + 0,7) )

z = n * ( 0,3 / ( – 0,1 + 0,3 + 0,7) )

Складіть наведені вище рівняння у таку формулу, щоб обчислити рівень браку:

( – 0,1 * n / ( – 0,1 + 0,3 + 0,7) ) + ( 0,7 * n / ( – 0,1 + 0,3 + 0,7) ) + ( 0,3 * n / ( – 0,1 + 0,3 + 0,7) ) / nx 100%

Рівень поганого розчину становить 15,24%.

Поєднуючи розрахунок допуску з ризиком 15,24% браку, виріб потрібно скоригувати для допуску складання.

1. Не існує замкнутого ланцюжка вимірювань, а аналіз і порівняння не базуються на повному ланцюжку вимірювань.

2. Існує багато концептуальних помилок. Редактор змінив «верхній допуск», «нижній допуск» і «стандартний допуск».

3. Важливо перевірити алгоритм розрахунку норм дохідності.

Коефіцієнт виходу для обробки деталей має нормальний розподіл. Тобто ймовірність того, щооброблені пластикові деталі з ЧПУзнаходяться на своїх середніх значеннях є найбільшим. У цьому випадку найбільш імовірним розміром деталі є її основний розмір.

Розрахувати дефектну ставку. Це співвідношення між кількістю вироблених дефектних компонентів і загальною кількістю вироблених. Як ми можемо обчислити числові частини, використовуючи значення розриву? Це не має нічого спільного з кінцевим необхідним значенням розриву? Якщо розміри є базовими, то їх можна класифікувати та використовувати при розрахунку норми браку.

Монтажний розмір ланцюга корпус 2

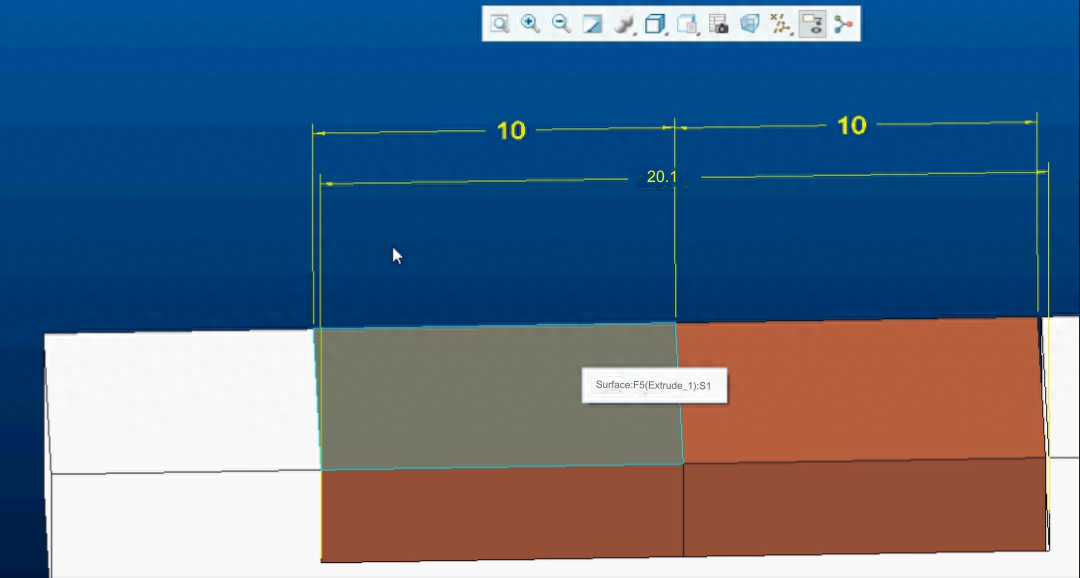

Переконайтеся, що зазор між частинами перевищує 0,1 мм

Допуск для частини 1 становить 10,00 + 0,00/-0,10

Допуск для частини 2 становить 10,00 + 0,00/-0,10

Допуск на збірку 20,1+0,10/0,00.

Поки збірка відповідає допуску, вона не матиме жодних дефектів.

1. Незрозуміло, який розрив остаточного складання, і тому важко судити, чи він відповідає вимогам.

2. Розрахуйте максимальні та мінімальні значення кліренсу на основі розмірів проекту.

Максимальне значення розриву: 20,2-9,9-9,9=0,4

Мінімальне значення розриву 20-10-10=0

Неможливо визначити, чи він кваліфікований на основі розриву між 0-0,4. Висновок про те, що «феномен поганої збірки не існує», не відповідає дійсності. .

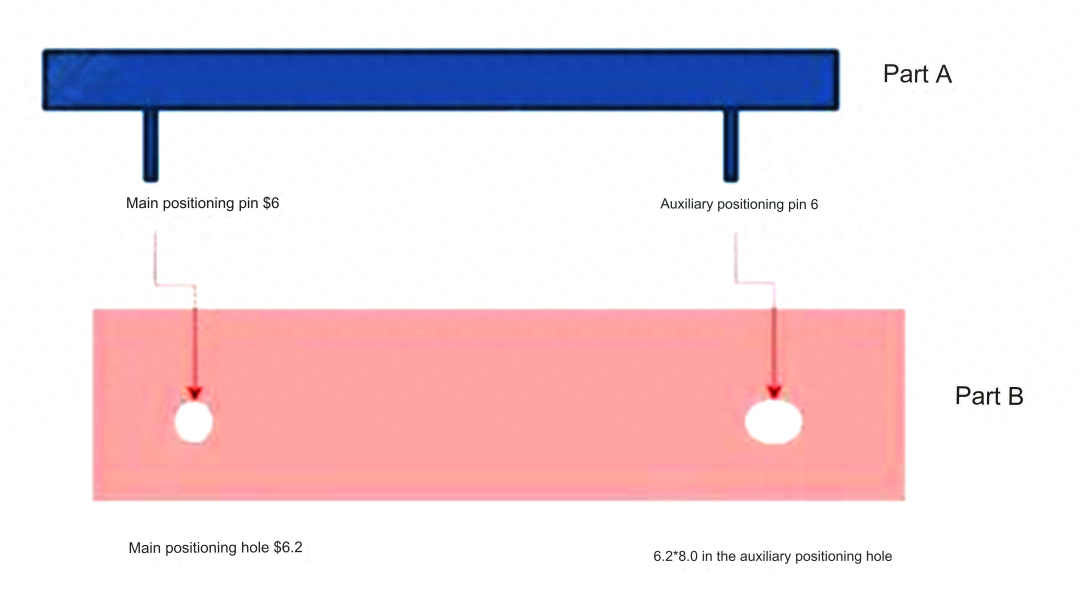

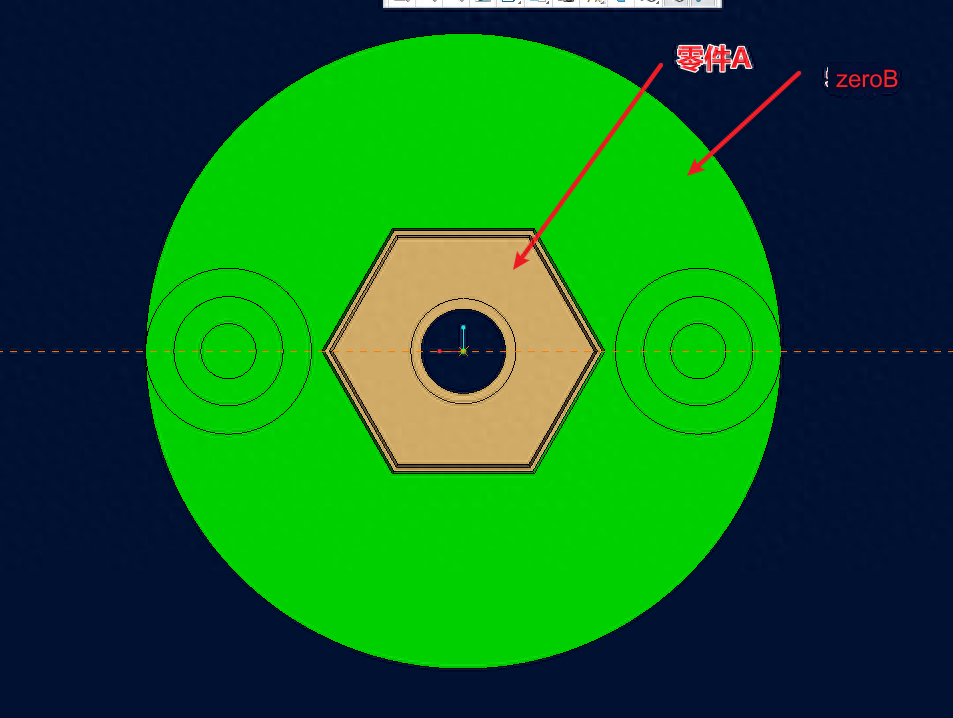

Монтажний розмір ланцюга корпус 3

Між отворами для позиціонування оболонки та стійками є ланцюги трьох розмірів.

Допуск на міжцентрову відстань між двома стійками має бути меншим, ніж допуск зовнішнього монтажу в першому ланцюжку розмірів.

Допуск між опорними опорами та отворами має бути меншим у другому розмірному ланцюжку, ніж міжцентрова відстань двох стовпів.

Ланцюг третього розміру: Допуск позиційної стійки має бути меншим, ніж отвір.

Допуск для частини А становить 100+-0,15

Допуск частини В: 99,8+0,15

Відстань між центральними штифтами частини A і частини B становить 70±0,2

Відстань між центральними отворами деталі B становить 70±0,2

Діаметр позиціонуючого штифта деталі A становить 6+0,00/0,1

Діаметр отвору позиціонування деталі B становить 6,4+0,1/0,0

Як показано на цьому малюнку, позначка допуску не впливатиме на збірку, якщо вона відповідає допуску.

Позиційні допуски використовуються для забезпечення виконання вимог до остаточного складання. Отвори та шпильки на деталях A та B, а також їх положення позначені за допомогою градусів позиції.

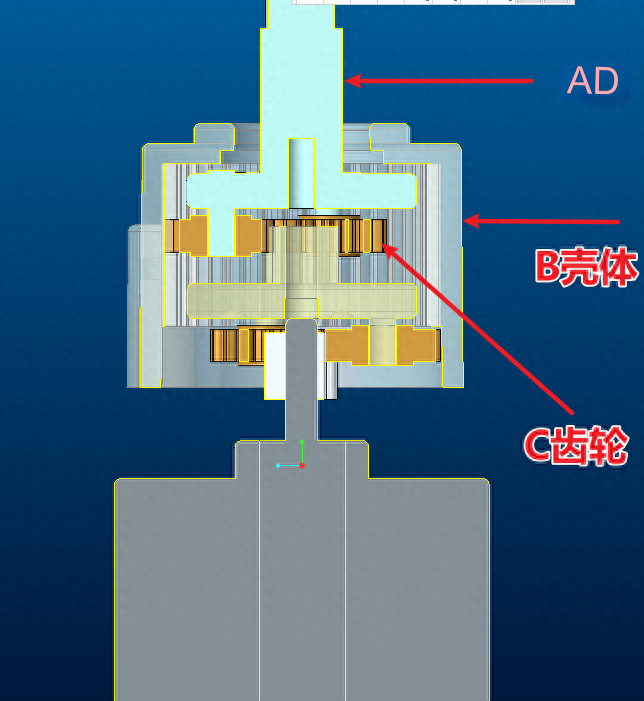

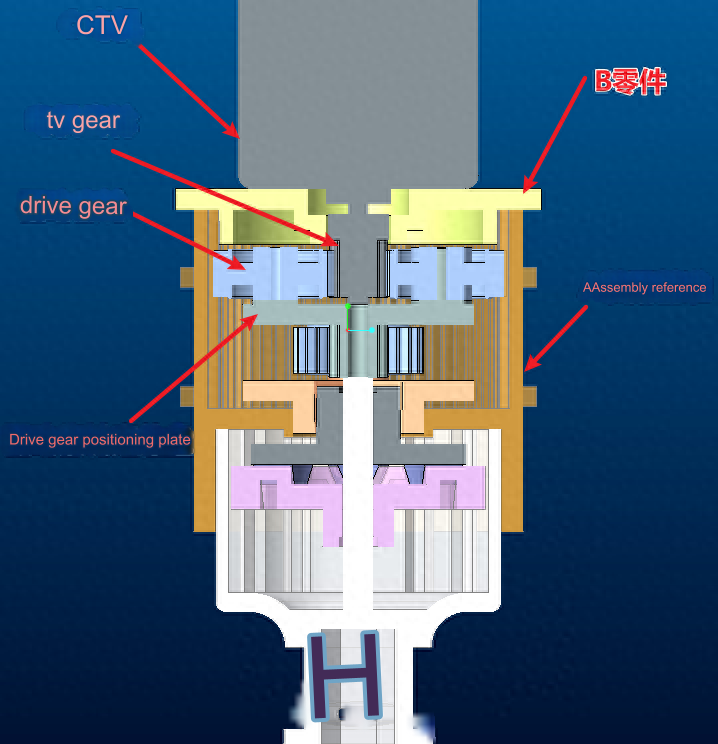

Монтажний розмір ланцюга корпус 4

Як показано на малюнку, спочатку перевірте допуск корпусу B. Допуск для складання осі A повинен бути меншим, ніж для корпусу B і шестерні C. Перенесення корпусу B не вплине, якщо використовується редуктор C.

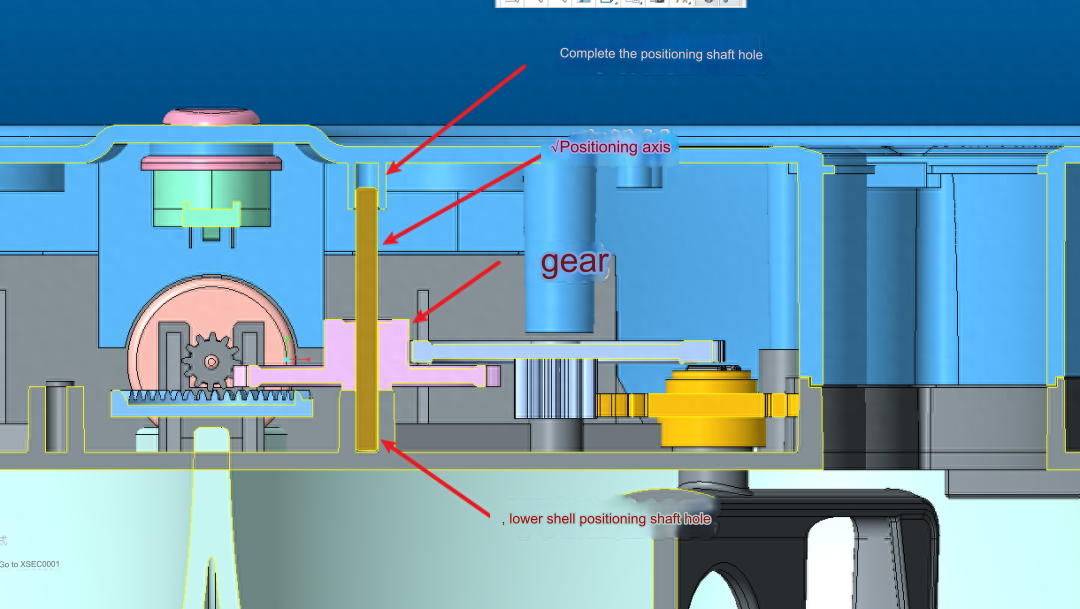

Корпус монтажного розміру ланцюга 5

Перпендикулярність позиційної осі до нижньої оболонки фіксується.

Щоб забезпечити вертикальність, нижня оболонка та позиціонуючий вал повинні бути зібрані з допуском, більшим, ніж у верхньої оболонки.

Щоб запобігти висмикуванню вала після складання верхньої оболонки, допуск між верхньою та нижньою оболонками повинен бути більшим, ніж допуск складання позиціонуючого вала.

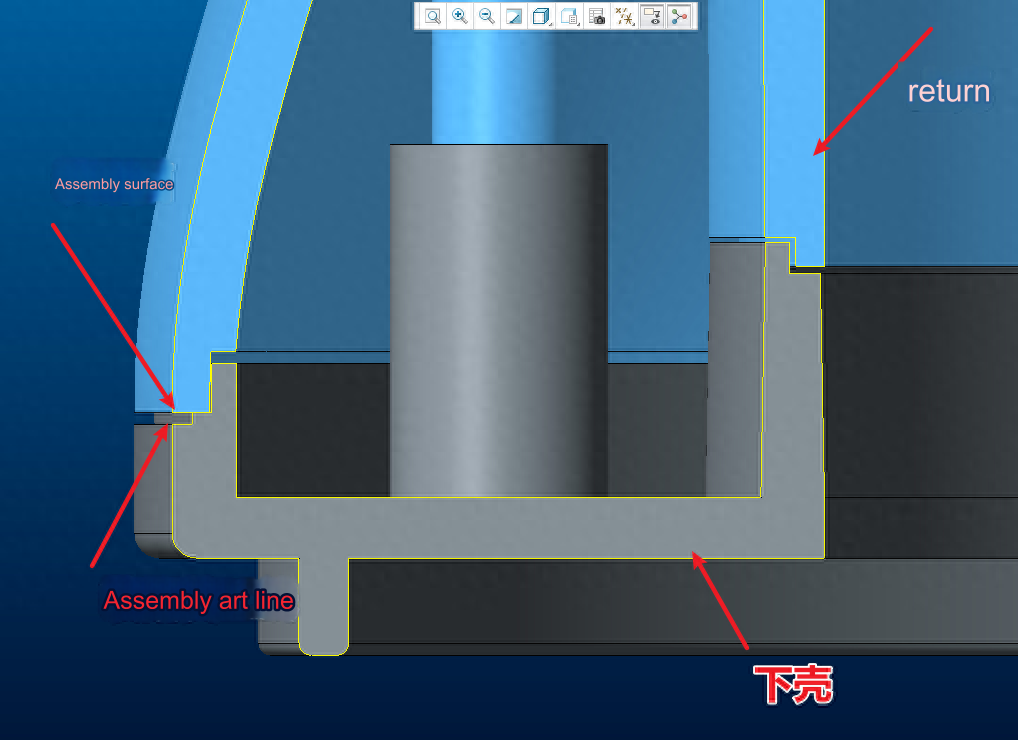

Монтажний розмірний ланцюговий корпус 6

Щоб забезпечити узгодженість висоти художньої лінії поза вузлом, допуск для увігнутого з’єднання нижнього корпусу має бути меншим, ніж для опуклого з’єднання верхнього корпусу.

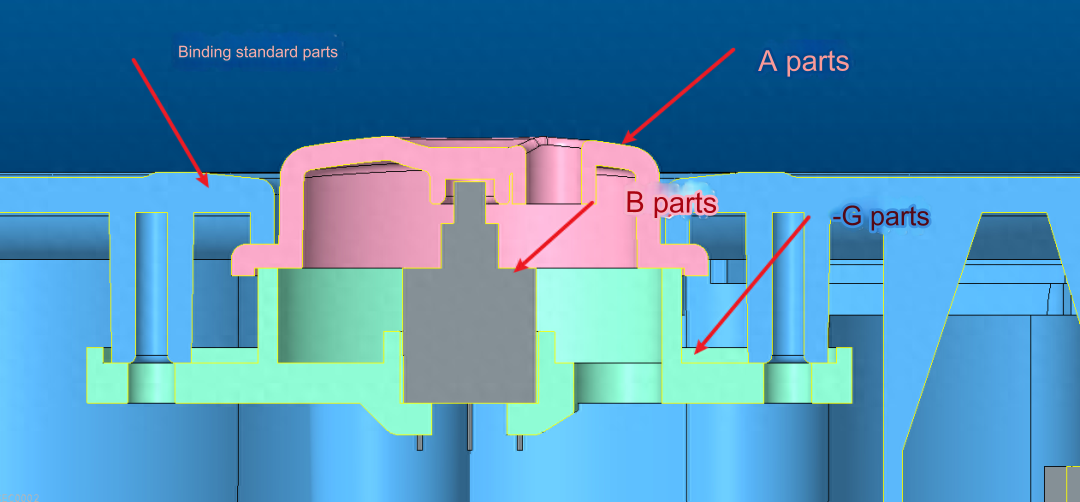

Монтажний розмірний ланцюговий корпус 7

Щоб гарантувати відсутність зазору між деталями A і B, допуски деталі A і базової складальної частини повинні бути більшими, ніж деталі B і C разом узяті.

Корпус ланцюга монтажних розмірів 8

По-перше, як показано на малюнку: спочатку перевірте допуск A.

Допуск між опорною точкою A та двигуном C має бути меншим, ніж між двигуном B та деталлю B.

Для забезпечення плавного обертання ведуча шестерня повинна обертатися плавно. Допуски опорної точки вузла А та ведучої шестерні мають бути меншими один від одного.

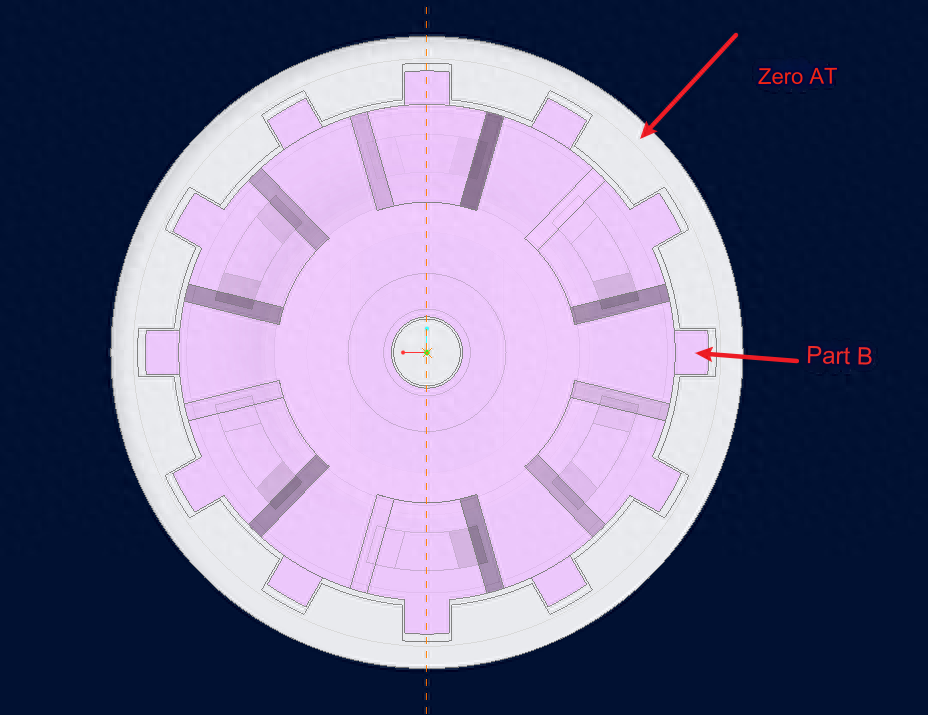

Монтажний розмір ланцюга корпус 9

Для позначення допусків у разі багатоточкового складання використовується принцип малого вала та великих отворів. Це забезпечить відсутність перешкод при складанні.

Монтажний розмір ланцюга корпус 10

Перешкоди при складанні не виникнуть, оскільки допуски отвору позитивні, а вісь негативні.

Завдяки провідним технологіям Anebon, а також нашому духу інновацій, взаємної співпраці, переваг і розвитку, ми збираємося побудувати процвітаюче майбутнє разом із вашим шановним підприємством для OEM Manufacturer Custom HighПрецизійні алюмінієві деталі, точіння металевих деталей,ЧПУ фрезерні деталі, А також є багато закордонних близьких друзів, які приїхали на екскурсію або довірили нам купити для них інші речі. Будемо дуже раді приїхати до Китаю, до міста Анебона та на виробничі потужності Анебона!

Оптова торгівля Китаєм обробленими компонентами, виробами з ЧПУ, сталевими точеними деталями та штампованою міддю. Anebon має передові технології виробництва та прагне до інноваційних продуктів. У той же час хороший сервіс зміцнив добру репутацію. Anebon вважає, що якщо ви розумієте наш продукт, ви повинні бути готові стати нашими партнерами. Чекаємо на ваш запит.

Час публікації: 12 жовтня 2023 р