İplik, bir iş parçasına dışarıdan veya içeriden kesilmiş bir sarmaldır ve birçok önemli işleve hizmet eder. İlk olarak dişler, içten dişli bir ürünü dıştan dişli bir ürünle birleştirerek mekanik bir bağlantı oluşturur. Bu bağlantı, iş parçasının farklı parçalarının birbirine sıkı bir şekilde bağlanabilmesini sağlar.

Ayrıca iplikler hareketin iletilmesinde hayati bir rol oynar. Dönme hareketini doğrusal harekete veya tam tersi yönde dönüştürebilirler. Bu yetenek, belirli görevleri gerçekleştirmek için doğrusal hareket gerektiren makineler gibi birçok uygulamada özellikle faydalıdır.

Ayrıca iplikler mekanik avantajlar sunar. Dişler kullanılarak her açıdan daha yüksek mekanik performans elde edilebilir. Buna artırılmış yük taşıma kapasitesi, gevşemeye veya titreşime karşı artırılmış direnç ve geliştirilmiş güç aktarım verimliliği dahildir.

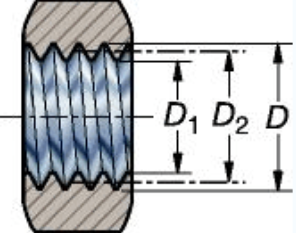

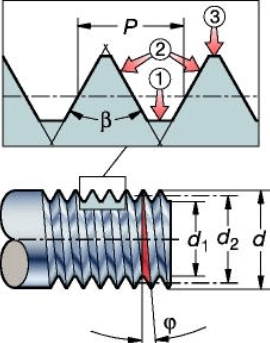

Her biri ipliğin geometrisini belirleyen farklı iplik formları vardır. Diş profilinin önemli bir yönü iş parçası çapıdır. Bu, ana çapı (dişin en büyük çapı) ve hatve çapını (diş genişliğinin sıfır olduğu hayali noktadaki çap) içerir. Bu ölçümler, ipliklerin düzgün bir şekilde oturduğundan ve etkili bir şekilde çalıştığından emin olmak için kritik öneme sahiptir.

İş parçacığı terminolojisini anlamak, iş parçacıklarını etkili bir şekilde kullanmak için kritik öneme sahiptir. Bazı anahtar terimler arasında kurşun (bir dişin bir tam devirde kat ettiği eksenel mesafe) ve eğim (bitişik dişlerdeki karşılık gelen noktalar arasındaki mesafe) bulunur. Doğru diş tasarımı ve uyumluluğunu sağlamak için kurşun ve hatvenin doğru ölçümü önemlidir.

Özetle, iplikler çeşitli endüstrilerde birçok önemli işleve hizmet eder. Mekanik bağlantıları kolaylaştırır, hareketi iletir ve mekanik avantajlar sağlarlar. İş parçacığı profillerini ve ilgili terminolojiyi anlamak, iş parçacıklarını başarılı bir şekilde kullanmak ve en iyi performansı sağlamak için kritik öneme sahiptir.

Perdenin Gizemini Çözmek: Anlamını ve Hesaplama Yöntemini Keşfetmek

Diş adımı imalat ve işleme alanında önemli bir faktördür. Bunun ne anlama geldiğini anlamak ve doğru hesaplamak, yüksek kaliteli işlenmiş parçalar üretmek için kritik öneme sahiptir. Bu makalede iplik adımının inceliklerine, geometrisine ve bunun doğru şekilde nasıl belirleneceğine bakacağız. Ek olarak, prototip CNC işleme hizmetleri ve özel CNC frezeleme konusunda uzmanlaşmış, CNC işleme için hızlı ve güvenilir çevrimiçi teklifler sunan bir şirket olan Anebon'u tanıtacağız.

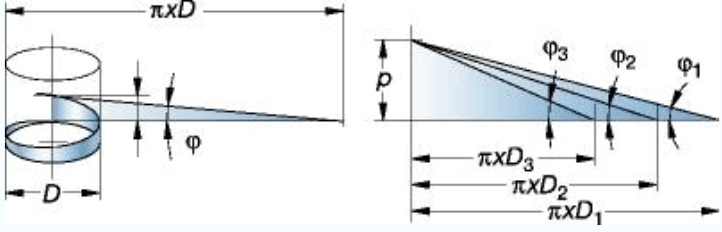

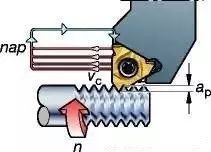

Dişin geometrisi diş adımı çapına (d, D) ve adıma (P) dayanmaktadır: iş parçası üzerindeki diş boyunca profildeki bir noktadan ilgili sonraki noktaya kadar olan eksenel mesafe. Bunu iş parçasının etrafında dönen bir üçgen olarak düşünün. Bu üçgen yapı, dişli bileşenlerin etkinliğini ve işlevselliğini belirler. Diş adımının doğru hesaplanması, işlenmiş parçaların doğru uyumunu, optimum yük dağılımını ve verimli performansını sağlamak için kritik öneme sahiptir.

Üretici, eğimi doğru bir şekilde belirlemek için gelişmiş CNC işleme teknolojisini kullanıyor. CNC işleme veya bilgisayarlı sayısal kontrollü işleme, işlenmiş parçaları oluşturmak için ham maddelerden malzemeyi hassas bir şekilde çıkarmak için bilgisayar kontrollü takım tezgahlarını kullanan bir üretim sürecidir. CNC İşleme Çevrimiçi Teklif Verme, birçok profesyonel şirket tarafından sunulan ve müşterilerin özel siparişleri için hızlı ve kolay bir şekilde fiyat tahminleri almalarına olanak tanıyan bir hizmettir.CNC işleme parçaları.

Anebon, 2010 yılındaki kuruluşundan bu yana kaliteli prototip CNC işleme hizmetleri ve özel CNC frezeleme hizmetleri sunan, donanım sektöründe lider bir şirkettir. Profesyonellerden oluşan profesyonel bir ekip ve son teknolojiye sahip ekipmanlarla Anebon, verimli, yüksek kaliteli ürünler sunar. . Japonya'dan ithal edilen standart makineler. CNC frezeleri ve torna tezgahlarının yanı sıra yüzey taşlama makineleri de olağanüstü ürün hassasiyeti ve kalitesi sunmalarına olanak sağlar. Ayrıca Anebon, en yüksek üretim standartlarını ve müşteri memnuniyetini sürdürme konusundaki kararlılığını gösteren ISO 9001:2015 sertifikasına sahiptir.

Perde hesaplanırken genellikle inç başına diş sayısı (TPI) veya milimetre cinsinden ifade edilir. Metrik dişler için adım, iki bitişik diş tepesi arasındaki milimetre cinsinden mesafe olarak belirtilir. Tersine, inç bazlı diş sistemleri için TPI, doğrusal inç başına diş sayısını ifade eder. Diş adımının doğru şekilde ölçülmesi, dişli parçalar arasındaki uyumluluğun sağlanması ve gevşeklik, kırılganlık veya yetersiz yük dağılımı gibi olası sorunların önlenmesi açısından kritik öneme sahiptir.

CNC işlemeDoğru adım ölçümü elde etmede hayati bir rol oynar. En son teknolojiyi ve hassas ekipmanı kullanarak, CNC ile işlenmiş parçalar en sıkı gereklilikleri ve spesifikasyonları karşılayabilir. Gelişmiş yazılım programları, CNC makinelerinin karmaşık diş hesaplamaları yapmasını sağlayarak her benzersiz uygulama için doğru diş adımının elde edilmesini sağlar.

Özetle, hatvenin inceliklerini anlamak ve bunu doğru bir şekilde hesaplamak, yüksek kaliteli işlenmiş parçalar yapmak için kritik öneme sahiptir. Prototip CNC işleme hizmetlerinden yararlanarak ve özel yöntemlerden yararlanarakCNC frezeleme, üreticiler ürünlerinde olağanüstü hassasiyet ve kalite elde edebilirler. Mükemmelliğe kendini adamış ve en son teknolojiye sahip ekipmanlarla Anebon gibi şirketler, güvenilir, verimli CNC işleme çevrimiçi teklif hizmetleri sağlamada öncülük etmektedir. Diş adımına ilişkin kesin bilgiyle üreticiler, en yüksek performans ve işlevsellik standartlarını karşılayan dişli parçalar oluşturabilirler.

1. 60° diş şeklindeki dış dişin hatve çapının hesaplanması ve toleransı (ulusal standart GB197/196)

a. Hatve çapının temel boyutunun hesaplanması

Dişin adım çapının temel boyutu = dişin ana çapı – adım × katsayı değeri.

Formül gösterimi: d/DP×0,6495

Örnek: Dış diş M8 dişinin hatve çapının hesaplanması

8-1,25×0,6495=8-0,8119≈7,188

B. Yaygın olarak kullanılan 6 saat dış diş adımı çapı toleransı (diş adımına göre)

Üst sınır değeri “0″

Alt sınır P0.8-0.095P1.00-0.112P1.25-0.118'dir

P1.5-0.132P1.75-0.150P2.0-0.16

P2.5-0.17

Üst limit hesaplama formülü temel boyuttur ve alt limit hesaplama formülü d2-hes-Td2 hatve çapı temel boyut sapması-izin verilen sapmadır.

M8 6h kalite hatve çapının tolerans değeri: üst sınır değeri 7,188 alt sınır değeri: 7,188-0,118=7,07.

C. Yaygın olarak kullanılan 6g sınıfı dış diş adımı çapı temel sapması: (diş adımına göre)

P0.80-0.024P1.00-0.026P1.25-0.028P1.5-0.032

P1.75-0.034P2-0.038P2.5-0.042

Üst limit hesaplama formülü d2-ges temel boyut sapmasıdır

Alt limit hesaplama formülü d2-ges-Td2 temel boyut sapma toleransıdır

Örneğin M8'in 6g kalite hatve çapı tolerans değeri: üst sınır değeri 7.188-0.028=7.16 alt sınır değeri: 7.188-0.028-0.118=7.042.

Not:

①Yukarıdaki diş toleransları kaba dişlere dayanmaktadır ve ince dişlerin diş toleransları da buna göre değiştirilir, ancak toleranslar yalnızca büyütülür, dolayısıyla kontrol standart sınırı aşmayacaktır, bu nedenle bunlar tabloda işaretlenmemiştir. Üst kısım çıktı.

②Gerçek üretimde, tasarımın gerektirdiği hassasiyete ve iplik işleme ekipmanının ekstrüzyon kuvvetine göre, dişli cilalı çubuğun çapı, dişli cilalı çubuğun çapı olan tasarlanan iplik çapına kıyasla 0,04-0,08 arttırılır. çubuk. Örneğin firmamızın M8 dış dişli 6g dişli cilalı çubuğunun çapı 7,08-7,13 olup bu aralıktadır.

③Üretim sürecinin ihtiyaçları göz önüne alındığında, fiili üretimde ısıl işlem ve yüzey işlemi uygulanmayan dış dişin hatve çapının alt kontrol sınırı mümkün olduğunca 6 saat seviyesinde tutulmalıdır.

2. 60° iç dişin hatve çapının hesaplanması ve toleransı (GB197/196)

a.6H seviye diş adımı çapı toleransı (diş adımına göre)

üst sınır:

P0.8+0.125P1.00+0.150P1.25+0.16P1.5+0.180

P1.25+0.00P2.0+0.212P2.5+0.224

Alt sınır değeri “0″,

Üst limit hesaplama formülü 2+TD2 temel boyut + toleranstır.

Örneğin M8-6H iç dişin hatve çapı: 7,188+0,160=7,348 üst sınır: 7,188 alt sınırdır.

B. İç dişin adım çapını hesaplama formülü dış dişinkiyle aynıdır

Yani D2=DP×0,6495 yani iç dişin hatve çapı hatve çapı×katsayı değerine eşittir.

c.6G sınıfı diş adımı çapı temel sapması E1 (diş adımına göre)

P0.8+0.024P1.00+0.026P1.25+0.028P1.5+0.032

P1.75+0.034P1.00+0.026P2.5+0.042

Örnek: M86G iç dişin hatve çapının üst sınırı: 7,188+0,026+0,16=7,374

Alt sınır: 7,188+0,026=7,214

Üst limit formülü 2+GE1+TD2 hatve çapı+sapma+toleransın temel boyutudur

Alt limit değeri formülü 2+GE1 hatve çapı boyutu+sapmadır

3. Dış dişin ana çapının hesaplanması ve toleransı (GB197/196)

a.Dış dişlinin 6h ana çapının üst sınırı

Yani, M8 diş çapı değeri örneği φ8,00 ve üst limit toleransı “0”dır.

B. Dış dişin ana çapının alt sınırının toleransı 6h sınıfı (diş adımına göre)

P0.8-0.15P1.00-0.18P1.25-0.212P1.5-0.236P1.75-0.265

P2.0-0.28P2.5-0.335

Ana çapın alt sınırı için hesaplama formülü: d-Td, dişin ana çapının temel boyut toleransıdır.

Örnek: M8 dış dişli 6h büyük çap boyutu: üst sınır φ8, alt sınır φ8-0,212=φ7,788

c.Dış Dişin 6g Ana Çapının Hesaplanması ve Toleransı

6g dış diş referans sapması (diş adımına göre)

P0.8-0.024P1.00-0.026P1.25-0.028P1.5-0.032P1.25-0.024P1.75–0.034

P2.0-0.038P2.5-0.042

Üst limit hesaplama formülü d-ges, diş ana çapı referans sapmasının temel boyutudur

Alt limit hesaplama formülü d-ges-Td, diş ana çapı-temel sapma-toleransın temel boyutudur

Örnek: M8 dış dişli 6g sınıfı ana çap üst sınırı φ8-0,028=φ7,972.

Alt sınır φ8-0,028-0,212=φ7,76

Not: ①İpliğin ana çapı, iplik cilalı çubuğun çapına ve iplik yuvarlama plakası/makara diş profilinin aşınma derecesine göre belirlenir ve değeri, ipliğin üst ve orta çapıyla ters orantılıdır. Aynı ham parça ve diş açma aleti esas alındığında, orta çap ne kadar küçük olursa, ana çap da o kadar büyük olur ve bunun tersi de orta çap ne kadar büyük olursa, ana çap da o kadar küçük olur.

② Isıl işlem ve yüzey işlemi gerektiren parçalar için, işleme teknolojisi ile fiili üretim arasındaki ilişki göz önüne alındığında, dişin ana çapı, sınıf 6h artı 0,04 mm veya daha yüksek alt sınırda kontrol edilmelidir. Örneğin, bir M8 dış diş için, sürtünen (yuvarlanan) dişin ana çapının 7,83'ün üzerinde ve 7,95'in altında olması garanti edilmelidir.

4. İç dişin küçük çapının hesaplanması ve toleransı

a.İç dişin küçük çapının temel boyutunun hesaplanması (D1)

Küçük çaplı dişin temel boyutu = iç dişin temel boyutu – adım × katsayı

Örnek: M8 iç dişin küçük çapının temel boyutu 8-1,25×1,0825=6,646875≈6,647'dir.

B. İç diş 6H küçük çap toleransının (diş adımına göre) ve küçük çap değerinin hesaplanması

P0.8+0.2P1.0+0.236P1.25+0.265P1.5+0.3P1.75+0.335

P2.0+0.375P2.5+0.48

İç diş 6H sınıfının alt sınır sapma formülü D1+HE1, iç diş küçük çapının temel boyutu + sapmadır.

Not: Önyargı değeri 6H düzeyinde “0”dır

İç dişin 6H seviyesinin üst sınırı için hesaplama formülü=D1+HE1+TD1, yani iç dişin küçük çapının temel boyutu + sapma + tolerans.

Örnek: 6H kalite M8 iç dişin küçük çapının üst sınırı 6.647+0=6.647'dir.

6H kalite M8 iç dişin küçük çapının alt sınırı 6.647+0+0.265=6.912'dir.

c.İç diş 6G'nin küçük çapının temel sapmasının (adıma göre) ve küçük çapın değerinin hesaplanması

P0.8+0.024P1.0+0.026P1.25+0.028P1.5+0.032P1.75+0.034

P2.0+0.038P2.5+0.042

İç dişin küçük çapının alt sınırı için hesaplama formülü 6G = D1 + GE1, iç dişin temel boyutu + sapmadır.

Örnek: 6G kalite M8 iç dişin küçük çapının alt sınırı 6,647+0,028=6,675'tir.

6G kalite M8 iç dişin küçük çapının üst sınır değeri için D1+GE1+TD1 formülü, iç dişin temel boyutu + sapma + toleranstır.

Örnek: 6G kalite M8 iç dişin küçük çapının üst sınırı 6,647+0,028+0,265=6,94'tür.

Not:

①İç dişin diş yüksekliği doğrudan iç dişin taşıma momentiyle ilişkilidir, bu nedenle işlenmemiş parça mümkün olduğunca 6H sınıfının üst sınırı içinde olmalıdır.

②İç diş işleme sırasında, iç dişin çapı ne kadar küçük olursa, işleme aletinin (kılavuz) verimliliği de o kadar düşük olur. Kullanım açısından küçük çap ne kadar küçük olursa o kadar iyidir, ancak kapsamlı bir değerlendirme, küçük çap genellikle orta sınır ile üst sınır arasında kullanılır, eğer dökme demir veya alüminyum ise, orta sınır ile üst sınır arasında kullanılmalıdır. küçük çapın alt sınırı ve orta sınırı.

③İç dişin küçük çapı 6G olduğunda, 6H olarak gerçekleştirilebilir. Doğruluk seviyesi esas olarak dişin adım çapının kaplanmasını dikkate alır. Bu nedenle diş işleme sırasında yalnızca kılavuzun hatve çapı dikkate alınır ve küçük çap dikkate alınmaz. Işık deliğinin çapı.

5. Bölme başlığı tek bölme yönteminin hesaplama formülü

Tek bölmeli hesaplama formülü: n=40/Z

n: bölme kafasının dönmesi gereken daire sayısı

Z: iş parçasının eşit kısmı

40: sabit indeksleme kafası numarası

Örnek: Altıgen frezeleme hesaplaması

Formülde yerine koyarız: n=40/6

Hesaplama: ① Kesirleri basitleştirin: en küçük böleni 2 bulun ve bölün, yani 20/3 elde etmek için pay ve paydayı aynı anda 2'ye bölün. Puanı düşürürken eşit bölümü aynı kalır.

② Kesirlerin hesaplanması: Bu noktada pay ve paydanın değerlerine bağlıdır; pay ve payda büyükse hesaplama yapılır.

20÷3=6(2/3) n değeridir, yani bölme başlığının 6(2/3) daire dönmesi gerekir. Şu anda kesir kesir haline geldi; ondalık sayının tam kısmı olan 6, bölme başlığının 6 tam daire döndürmesi gerektiğidir. Kesirli 2/3'lük bir kesir, bir dairenin yalnızca 2/3'ü olabilir ve bu noktada yeniden hesaplanması gerekir.

③İndeksleme plakasının seçimi ve hesaplanması: birden az dairenin hesaplanması, indeksleme kafasının indeksleme plakası yardımıyla gerçekleştirilmelidir. Hesaplamadaki ilk adım, kesri aynı anda 2/3 oranında genişletmektir. Örneğin: puan aynı anda 14 kez büyütülürse 28/42; aynı anda 10 kez büyütülürse puan 20/30; 13 kez aynı anda büyütülürse puan 26/39… Büyütülmüş ölçek kadrana göre olmalıdır Üzerindeki delik sayısını seçin.

Bu noktada şunlara dikkat edilmelidir:

①Seçilen indeksleme plakasındaki delik sayısı, payda 3'e bölünmelidir. Örneğin, yukarıdaki örnekte, 42 delik, 3'ün 14 katıdır, 30 delik, 3'ün 10 katıdır ve 39 delik, 3'ün 13 katıdır. .

②Kesirlerin açılımı, pay ve paydanın aynı anda genişletilmesi ve eşit bölümün değişmeden kalması şeklinde olmalıdır; örneğin

28/42=2/3×14=(2×14)/(3×14); 20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42 Payda 42, indeksleme için indeks numarasının 42 deliğini kullanmaktır; pay 28 üst tekerleğin konumlandırma deliği üzerinde ileri doğru hareket eder ve ardından 28 deliğini döndürür, yani 29 delik mevcut tekerleğin konumlandırma deliğidir, 20/30 ise dönme yerinde 10 delik ileridir. 30 delikli indeks plakası ve 11. delik tam olarak bu tekerleğin konumlandırma deliğidir. 26/39, bu tekerleğin 39 delikli indeks plakası üzerindeki konumlandırma deliğidir ve 27. deliğin 26 deliği ileri doğru döndürülmüştür.

Bir altıgen (altılı) frezelerken, 42 delik, 30 delik ve 3'e bölünebilen 39 delik gibi delikler ölçek olarak kullanılır: işlem, kolu 6 kez döndürmek ve ardından konumlandırma deliği üzerinde ileri doğru hareket etmektir. sırasıyla üst tekerlek olsun. Tekrar 28+1/10+1/26+ çevirin! Üst 29/11/27 deliğindeki delik, tekerleğin konumlandırma deliği olarak kullanılır.

Örnek 2: 15 dişli bir dişlinin frezelenmesine ilişkin hesaplama.

Formülde yerine koyarız: n=40/15

n=2(2/3)'ü hesaplayın

2 tam daire döndürmek ve ardından 24, 30, 39, 42,51 gibi 3'e bölünebilen indeksleme deliklerini seçmektir. Bu tekerleğin konumlandırma deliği olarak 17, 21, 27, 29, 35, 37, 39, 45 delik olmak üzere 1 delik ekleyin.

Örnek 3: 82 dişin frezelenmesi için indekslemenin hesaplanması.

Formülde yerine koyarız: n=40/82

N=20/41'i hesapla

Yani: 41 delikli indeks plakası seçildiği sürece üst tekerleğin konumlandırma deliğini 20+1 çevirin, yani mevcut tekerleğin konumlandırma deliği olarak 21 delik kullanılır.

Örnek 4: 51 dişin frezelenmesi için indekslemenin hesaplanması

Şu anda puan hesaplanamadığı için n=40/51 formülünü değiştirerek sadece doğrudan deliği seçebilir, yani 51 delikli indeks plakasını seçip konumlandırma üzerindeki 51+1 üst tekerleği çevirebilirsiniz. delik, yani mevcut tekerlek gibi 52 delik. Konumlandırma delikleri yani.

Örnek 5: 100 dişin frezelenmesi için indekslemenin hesaplanması.

n=40/100 formülünde yerine koyarız

n=4/10=12/30'u hesaplayın

Zamanında 30 delikli indeks plakasını seçin ve ardından mevcut tekerlek konumlandırma deliği olarak üst tekerlek konumlandırma deliğine 12+1 veya 13 delik açın.

Tüm indeksleme diskleri hesaplama için gerekli delik sayısına ulaşmıyorsa, hesaplama için bu hesaplama yöntemine dahil olmayan bileşik indeksleme yöntemi kullanılmalıdır. Gerçek üretimde genellikle dişli azdırma kullanılır çünkü bileşik indeksleme hesaplamasından sonraki gerçek işlem son derece elverişsizdir.

6. Bir daire içine yazılan altıgen için hesaplama formülü

① D çemberinin altıgeninin (S yüzeyi) karşı tarafını bulun

S=0,866D çap×0,866'dır (katsayı)

② Altıgenin karşı tarafından (S yüzeyi) dairenin çapını (D) hesaplayın

D=1.1547S karşı taraf×1.1547 (katsayı)

7. Soğuk şişirme işleminde altıgenin karşı kenar ve köşegen çizgisinin hesaplama formülü

① Dış altıgenin karşı tarafının (S) karşı açısını e bulun

e=1,13s Karşı taraf×1,13

② İç altıgenin karşı tarafından (s) zıt açıyı (e) bulun

e=1,14s Karşı taraf×1,14 (katsayı)

③ Çapraz başlığın (D) malzeme çapını dış altıgenin karşı taraf(lar)ından elde edin

Çemberin çapı (D), altıgenin karşı kenarına (s düzlemine) göre hesaplanmalı (6'daki ikinci formül) ve ofset merkez değeri uygun şekilde artırılmalı, yani D≥1.1547s olmalıdır. Merkezden sapma miktarı yalnızca tahmin edilebilir.

8. Bir daire içine yazılan karenin hesaplama formülü

① Karenin (S yüzeyi) karşı kenarını bulmak için bir daire (D) çizin

S=0,7071D çap×0,7071'dir

② Karenin (S yüzeyi) karşı tarafından daireyi (D) bulun

D=1.414S karşı taraf×1.414

9. Soğuk şişirme işleminde kare karşılıklı kenarlar ve zıt açılar için hesaplama formülleri

① Dış karenin karşı tarafından (S) zıt açıyı (e) bulun

e=1.4s karşı taraf (s)×1.4 parametresidir

② İç karenin karşı tarafının (s) karşı açısını (e) bulun

e=1.45s karşı taraf (s)×1.45 katsayısıdır

10. Altıgen hacim hesaplama formülü

s20,866×H/m/k karşı taraf×karşı taraf×0,866×yükseklik veya kalınlık anlamına gelir.

11. Kesik (koni) hacim için hesaplama formülü

0,262H (D2+d2+D×d) 0,262×yükseklik×(büyük kafa çapı×büyük kafa çapı+küçük kafa çapı×küçük kafa çapı+büyük kafa çapı×küçük kafa çapı)'dir.

12. Bir kürenin (yarım daire şeklinde bir kafa gibi) hacminin hesaplama formülü

3,1416h2(Rh/3), 3,1416×yükseklik×yükseklik×(yarıçap-yükseklik÷3)'tür.

13. İç dişli kılavuzlarının işleme boyutları için hesaplama formülü

1. Musluk ana çapı D0'ın hesaplanması

D0=D+(0.866025P/8)×(0.5~1.3), büyük çaplı dişin temel boyutudur + 0.866025 adım÷8×0.5~1.3.

Not: 0,5~1,3 seçimi perde boyutuna göre belirlenmelidir. Perde değeri ne kadar büyük olursa, katsayı o kadar küçük kullanılmalıdır. Tersine, adım değeri ne kadar küçük olursa karşılık gelen katsayı da o kadar büyük olmalıdır.

2. Musluk adım çapının (D2) hesaplanması

D2=(3×0.866025P)/8, yani kılavuz çapı=3×0.866025×pitch÷8

3. Musluk çapının hesaplanması (D1)

D1=(5×0.866025P)/8 kılavuz çapı=5×0.866025×aralık÷8'dir

on dört,

Çeşitli şekillerde soğuk şişirme şekillendirme için malzeme uzunluğunun hesaplama formülü

Bilinen bir dairenin hacim formülü çap×çap×0,7854×uzunluk veya yarıçap×yarıçap×3,1416×uzunluktur. Yani d2×0,7854×L veya R2×3,1416×L

Hesaplarken gerekli malzemenin hacmi X÷çap÷çap÷0,7854 veya X÷yarıçap÷yarıçap÷3,1416 malzemenin uzunluğudur.

Sütun formülü = X/(3.1416R2) veya X/0.7854d2

Formülde X, gerekli malzemenin hacim değerini temsil eder;

L, gerçek beslemenin uzunluk değerini temsil eder;

R/d gerçek besleme yarıçapını veya çapını temsil eder.

Anebon'un hedefi, üretimden kaynaklanan mükemmel şekil bozukluklarını anlamak ve 2022 yılı için yurtiçi ve yurtdışı müşterilerine en üst düzeyde desteği tüm kalbimizle sağlamaktır. Yüksek kaliteli Paslanmaz Çelik Alüminyum Yüksek Hassasiyetli Özel Yapılmış CNC Torna Freze İşleme Havacılık ve Uzay için Yedek Parça, Uluslararası pazarımızı genişletmek için, Anebon esas olarak denizaşırı müşterilerimize en kaliteli performans mekanik parçaları, frezelenmiş parçaları ve cnc torna hizmetini tedarik ediyoruz.

Çin toptan Çin Makine Parçaları ve CNC İşleme Servisi, Anebon "yenilik, uyum, takım çalışması ve paylaşım, yollar, pragmatik ilerleme" ruhunu desteklemektedir. Bize bir şans verin, biz de yeteneğimizi kanıtlayalım. Anebon, sizin nazik yardımınızla, sizinle birlikte parlak bir gelecek yaratabileceğimize inanıyor.

Gönderim zamanı: Temmuz-10-2023