İyi bilinen derin delik işleme sistemi, işleme prosesimize ne kadar yaygın olarak uygulanıyor?

Silah namluları ve silah sistemleri:

Derin delik delme, silah namlularının üretiminde hayati bir rol oynayarak namlu boyutlarının, tüfeğin ve yüzey dokusunun doğruluğunu ve hassasiyetini sağlar.

Havacılık endüstrisi:

Uçak iniş takımlarının, jet motoru parçalarının, helikopter rotor millerinin ve olağanüstü hassasiyet ve dayanıklılık gerektiren diğer önemli bileşenlerin imalatında derin delik işleme kullanılmaktadır.

Petrol ve gaz endüstrisi:

Derin delik delme, sondaj aletleri, kuyu başlıkları ve üretim boruları dahil olmak üzere petrol ve gaz aramalarında kullanılan ekipmanların imalatında kullanılmaktadır.

Otomotiv endüstrisi:

Krank milleri, eksantrik milleri, bağlantı çubukları ve yakıt enjeksiyon parçaları gibi motor bileşenlerinin imalatı, derin deliklerin dahil edilmesini gerektirir.

Tıp ve sağlık:

Derin delik işleme, hassas bir şekilde hazırlanmış iç özellikler ve yüzey kaplamaları gerektiren cerrahi aletlerin, implantların ve tıbbi cihazların üretiminde esastır.

Kalıp ve kalıp endüstrisi:

Derin delik delme, enjeksiyon kalıplarının, ekstrüzyon kalıplarının ve ısıyı verimli bir şekilde dağıtmak için karmaşık soğutma kanalları gerektiren diğer alet bileşenlerinin imalatında uygulama alanı bulur.

Kalıp ve kalıp onarımı:

Derin delik işleme sistemleri aynı zamanda mevcut kalıpların ve kalıpların onarımı veya modifikasyonu için de kullanılmakta olup, soğutma kanallarının, ejektör pimi deliklerinin veya diğer gerekli özelliklerin delinmesine olanak sağlar.

Derin delik işleme sistemleri: yaygın olarak kullanılan altı model

Derin delik işleme nedir?

Derin delik, uzunluk/çap oranı 10'dan büyük olan deliktir. Derin deliklerin derinlik/çap oranı genel olarak L/d>=100'dür. Bunlara silindir deliklerinin yanı sıra şaft eksenel yağı, içi boş mil ve hidrolik valfler de dahildir. Bu delikler genellikle yüksek doğruluk ve yüzey kalitesi gerektirirken bazı malzemelerin işlenmesi zordur ve bu da üretimde sorun yaratabilir. Derin delikleri işlemek için aklınıza gelebilecek bazı yöntemler nelerdir?

1. Geleneksel Sondaj

Amerikalılar tarafından icat edilen bükümlü matkap, derin delik işlemenin kökenidir. Bu matkap ucu nispeten basit bir yapıya sahiptir ve kesme sıvısının verilmesi kolaydır, bu da matkap uçlarının farklı çap ve boyutlarda üretilmesine olanak tanır.

2. Silahlı matkap

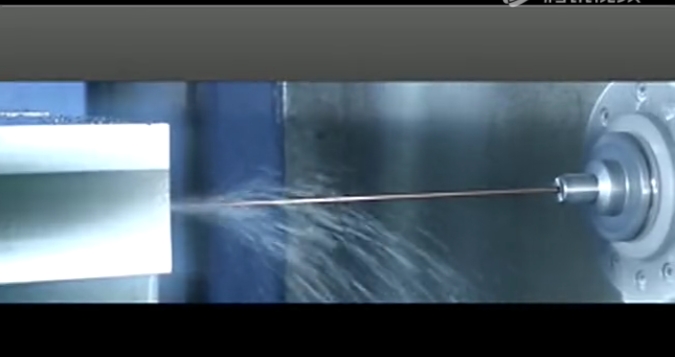

Derin delikli boru matkabı ilk olarak derin delikli borular olarak da bilinen silah namlularının üretiminde kullanıldı. Namluların dikişsiz hassas borular olmaması ve hassas boru üretim sürecinin doğruluk gereksinimini karşılayamaması nedeniyle silahlı matkap bu şekilde adlandırılmıştır. Derin delik işleme, bilimin ve teknolojilerin gelişmesi ve derin delik sistemi üreticilerinin çabaları sayesinde artık popüler ve verimli bir işleme yöntemidir. Otomotiv endüstrisi, havacılık, yapısal inşaat, tıbbi ekipman, kalıp/alet/jig, hidrolik ve basınç endüstrisi dahil olmak üzere birçok alanda kullanılmaktadırlar.

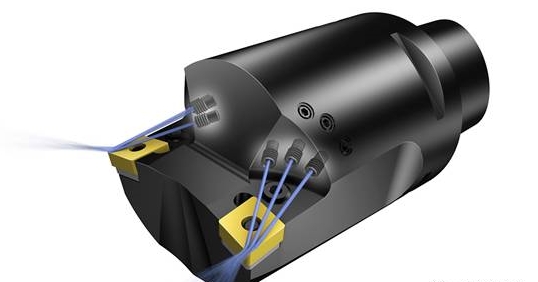

Tabancayla delme, derin delik işleme için mükemmel bir çözümdür. Tabancayla delme kesin sonuçlar elde etmenin iyi bir yoludur. Tabancalı delme hassas işleme sonuçları elde edebilir. Çeşitli derin deliklerin yanı sıra kör delikler ve çapraz delikler gibi özel derin delikleri de işleyebilir.

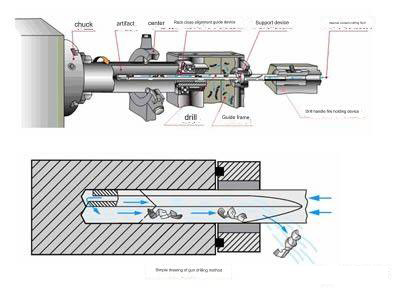

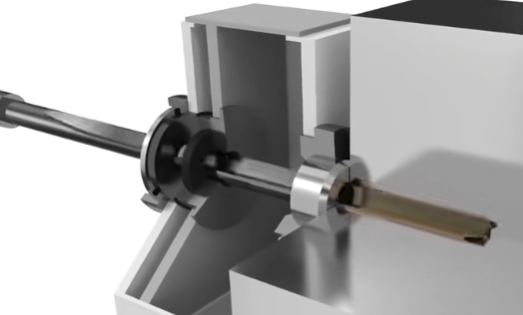

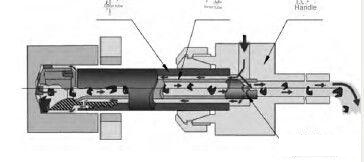

Silah delme sistemi bileşenleri

Silah matkap uçları

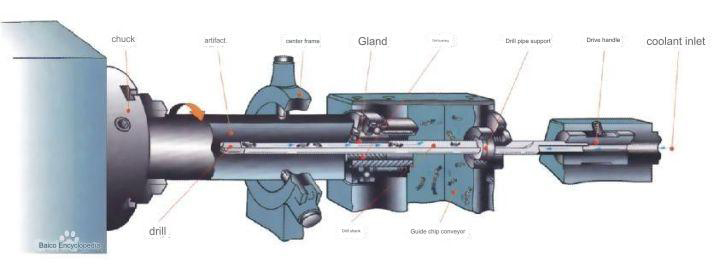

3. BTA sistemi

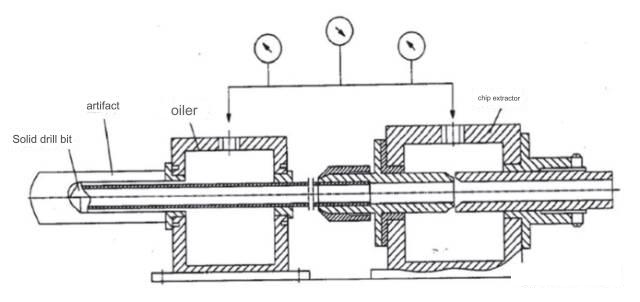

Uluslararası Delik İşleme Birliği, talaşları içeriden temizleyen bir derin delik matkabı icat etti. BTA sistemi, sondaj çubuğu ve ucu için içi boş silindirler kullanır. Bu, aletin sağlamlığını artırır ve hızlı montaj ve demontaj olanağı sağlar. Şekil çalışma prensibini göstermektedir. Yağ dağıtıcısı basınç altındaki kesme sıvısıyla doldurulur.

Kesme sıvısı daha sonra sondaj borusu ve delik duvarı tarafından oluşturulan halka şeklindeki boşluktan geçer ve soğutma ve yağlama için kesme alanına akar. Ayrıca talaşı matkap ucunun talaşlarına da bastırır. Sondaj borusunun iç boşluğu talaşların boşaltıldığı yerdir. BTA sistemi çapı 12 mm'den büyük olan derin delikler için kullanılabilir.

BAT sistemi bileşimi↑

BAT matkap ucu↑

4. Enjeksiyon ve Emme Sondaj Sistemi

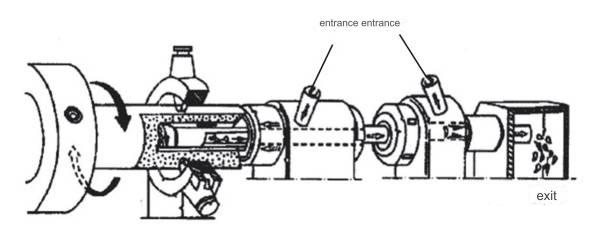

Jet Emme Delme Sistemi, akışkanlar mekaniğinin jet emme prensibine dayanan çift tüp kullanan bir derin delik delme tekniğidir. Püskürtme-emme sistemi iki katmanlı bir tüp aletine dayanmaktadır. Basınçlandırıldıktan sonra kesme sıvısı girişten enjekte edilir. Dış ve iç matkap çubukları arasındaki boşluğa giren kesme sıvısının 2/3'ü matkap ucuna akar.cnc özel kesim parçasısoğutmak ve yağlamak için.

Talaşlar iç boşluğa itilir. Kesme sıvısının geri kalan 1/3'ü hilal şeklindeki nozül vasıtasıyla iç boruya yüksek hızlarda püskürtülür. Bu, borunun iç boşluğunda, talaşları taşıyan kesme sıvısını emen bir düşük basınç bölgesi oluşturur. Talaşlar, çift etkili püskürtme ve emme sayesinde çıkıştan hızlı bir şekilde boşaltılır. Jet emmeli delme sistemleri esas olarak çapı 18 mm'den büyük olan derin deliklerin işlenmesi için kullanılır.

Jet emmeli delme sisteminin prensibi↑

Jet emmeli matkap ucu↑

5.DF sistemi

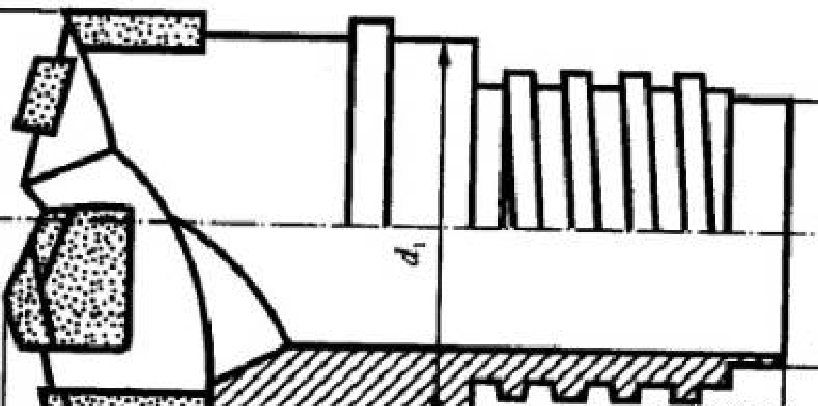

DF sistemi, Nippon Metallurgical Co., Ltd. tarafından geliştirilen, çift girişli, tek tüplü bir dahili talaş kaldırma sistemidir. Kesme sıvısı, sırasıyla iki girişten giren iki ön ve arka kola bölünür. Birincideki kesme sıvısının 2/3'ü kesme sıvısına akar.cnc metal kesme parçasısondaj borusu ve işlenmiş deliğin duvarı tarafından oluşturulan halka şeklindeki alan boyunca talaşları matkap ucundaki talaş çıkışına iter, sondaj borusuna girer ve talaş çıkarıcıya akar; kesme sıvısının 1/3'ü doğrudan talaş çıkarıcıya girer ve ön ve arka nozullar arasındaki dar konik boşluk boyunca hızlandırılarak talaş kaldırmayı hızlandırma amacına ulaşmak için negatif basınçlı emme etkisi yaratır.

DF sisteminin “itme” rolü oynayan ilk yarısının yapısı BTA sistemine, “emme” rolü oynayan ikinci yarısının yapısı ise jet-emme sondajına benzer. sistem. DF sistemi çift yağ giriş cihazı kullandığından yalnızca bir sondaj borusu kullanır. Talaş itme ve emme yöntemi tamamlanır, böylece matkap çubuğunun çapı çok küçük yapılabilir ve daha küçük delikler işlenebilir. Şu anda DF sisteminin minimum işleme çapı 6 mm'ye ulaşabilmektedir.

DF sistemi nasıl çalışır↑

DF derin delik matkap ucu↑

6. SIED sistemi

Kuzey Çin Üniversitesi, tek tüplü talaş fırlatma sistemi ve emmeli matkap sistemi olan SIED sistemini icat etti. Bu teknoloji üç dahili talaş kaldırma delme teknolojisine dayanmaktadır: BTA (jet emmeli matkap), DF sistemi ve DF Sistemi. Sistem, soğutma ve talaş giderme sıvısı akışını bağımsız olarak kontrol etmek için güç kaynağından güç alan, bağımsız olarak ayarlanabilen bir talaş çıkarma cihazı ekler. Diyagramda da görüldüğü gibi temel prensip budur. Hidrolik pompa, daha sonra iki akışa bölünen kesme sıvısını çıkarır: ilk kesme sıvısı, yağ dağıtım cihazına girer ve kesme parçasına ulaşmak için sondaj borusu duvarı ile delik arasındaki halka şeklindeki boşluktan akar ve talaşları giderir.

İlk kesme sıvısı matkap ucunun delik çıkışına itilir. İkinci kesme sıvısı konik nozul çiftleri arasındaki boşluktan girer ve talaş çıkarma cihazına akar. Bu, yüksek hızlı bir jet ve negatif basınç yaratır. SIED, her sıvı akışı için bir tane olmak üzere iki bağımsız basınç regülatör valfiyle donatılmıştır. Bunlar en iyi soğutma veya talaş çıkarma koşullarına göre ayarlanabilir. SlED yavaş yavaş tanıtımı yapılan bir sistemdir. Daha gelişmiş bir sistemdir. SlED sistemi şu anda sondaj deliğinin minimum çapını 5 mm'nin altına düşürebilmektedir.

SIED sistemi nasıl çalışır↑

CNC'de derin delik işlemenin uygulanması

Ateşli silahlar ve silahların imalatı:

Silah ve silah sistemleri yapımında derin delikler açmaktan yararlanılır. Hassas ve güvenilir silah performansı için kesin boyutları, yivi ve yüzey kaplamasını garanti eder.

Havacılık endüstrisi:

Yüksek kalite ve hassasiyet gerektiren uçakların iniş takımlarının parçalarının yanı sıra türbin motor parçaları ve diğer çeşitli hayati havacılık bileşenlerinin yapımında derin delik işleme prosesi kullanılır.

Petrol ve doğalgaz aramaları:

Petrol ve gaz aramalarında gerekli olan matkap ucu, boru, kuyu başı gibi ekipmanların üretiminde derin kuyu açılmasından yararlanılmaktadır. Derin delikler, yer altı rezervuarlarında sıkışıp kalan kaynakların çıkarılmasına olanak sağlar.

Otomotiv endüstrisi:

Derin deliklerin işlenmesi, krank milleri, eksantrik milleri ve bağlantı çubukları gibi motor bileşenlerinin oluşturulması için gereklidir. Bu bileşenler, en iyi performansın elde edilmesinin yanı sıra iç özelliklerinde de hassasiyet gerektirir.

Sağlık ve tıp:

Cerrahi aletler, tıbbi implantlar ve farklı tıbbi aletler yapmak için derin delikli işleme prosesi kullanılır. Bu cihazlar, maksimum performans ve uyumluluk sağlamak için hassas dahili özellikler ve kaplamalar gerektirir.

Kalıp ve kalıp endüstrisi:

Derin delik matkabı, kalıpların yanı sıra kalıpların oluşturulmasında da önemli bir rol oynar. Kalıplar ve kalıplar, enjeksiyonlu kalıplama veya farklı üretim prosedürleri gibi işlemler kullanılırken verimli ısı dağılımı sağlamak için soğutma kanallarına ihtiyaç duyar.

Enerji endüstrisi:

Türbin kanatları, ısı eşanjörleri ve güç aktarım bileşenleri gibi enerjiyle ilgili bileşenlerin üretiminde derin delik işlemeden yararlanılır. Bu bileşenler genellikle enerji üretiminde verimliliği sağlamak için hassas dahili spesifikasyonlar ve kaplamalar gerektirir.

Savunma sanayi:

Savunmayla ilgili malzemelerin imalatında derin delikler açılması kullanılıyorcnc frezelenmiş parçalarfüze yönlendirme sistemleri ve zırh plakaları ve havacılık aracı bileşenleri gibi. Bunlarcnc işlenmiş bileşenlerEtkinliklerini ve güvenliklerini sağlamak için yüksek hassasiyetli ve uzun süreli dayanıklılık gerektirir.

Anebon, yüksek kaliteli ürünler, rekabetçi satış fiyatı ve en iyi müşteri desteğini sağlayabilmektedir. Özel metal damgalama hizmeti için Anebon'un varış noktası “Buraya zorluklarla geliyorsunuz ve biz size götüreceğiniz bir gülümseme sağlıyoruz”. Artık Anebon, alıcılarımızın memnun kaldığı her ürün veya hizmeti garanti altına almak için tüm ayrıntıları göz önünde bulunduruyor.

Ayrıca özel ihtiyaç ve gereksinimlerinizi karşılayan OEM eloksallı metal ve lazer kesim hizmeti de sağlıyoruz. Hortum tasarımı ve geliştirmede deneyimli mühendislerden oluşan güçlü bir ekiple Anebon, müşterilerimize en iyi ürün ve çözümleri sunmak için her fırsatı dikkatle değerlendiriyor.

Daha fazla bilgi edinmek istiyorsanız lütfen Anebon'dan sorumlu resmi kişiyle şu adresten iletişime geçin: info@anebon.com, telefon+86-769-89802722

Gönderim zamanı: 27 Ekim 2023