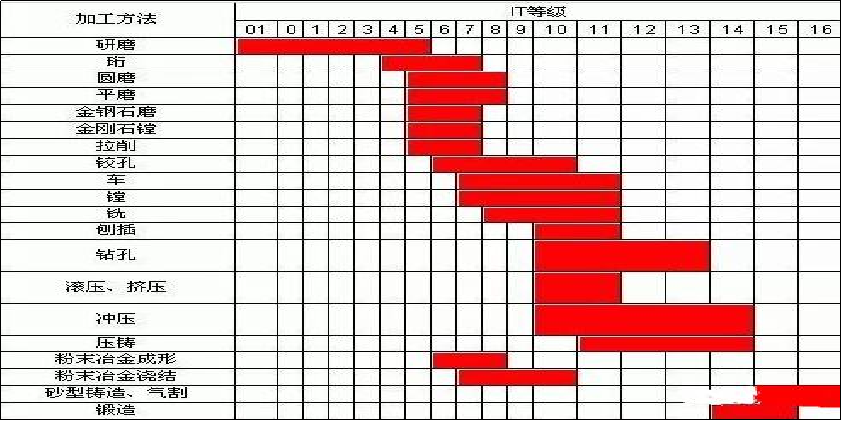

İşleme hassasiyeti esas olarak aşağıdaki gibi ürünlerin inceliğini karakterize etmek için kullanılır:CNC torna parçalarıVeCNC freze parçalarıİşlenmiş yüzeylerin geometrik parametrelerini değerlendirmek için kullanılan bir terimdir. İşleme doğruluğu tolerans derecesi ile ölçülür. Derece değeri ne kadar küçük olursa doğruluk o kadar yüksek olur.

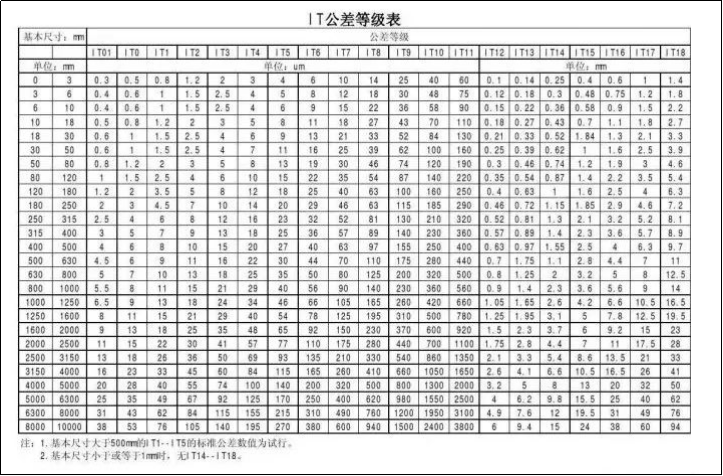

IT01, IT0, IT1, IT2, IT3'ten IT18'e kadar 20 tolerans sınıfı vardır; bunların arasında IT01 parçanın en yüksek işleme doğruluğunu temsil eder, IT18 parçanın en düşük işleme doğruluğunu temsil eder, genel madencilik makineleri IT7'ye aittir ve genel tarım makineler IT8'e aittir. Ürün parçalarının farklı fonksiyonlarına göre elde edilmesi gereken işleme hassasiyeti ve seçilen işleme formu ve prosesi de farklılık gösterir. Bu belgede tornalama, frezeleme, planyalama, taşlama, delme, delik işleme ve diğer yaygın işleme biçimlerinin işleme doğruluğu tanıtılmaktadır.

CNC Tornalama

İş parçasının döndüğü ve torna takımının düzlemde düz bir çizgide veya eğride hareket ettiği kesme işlemi. Tornalama genellikle iş parçalarının iç ve dış silindirik yüzeylerini, uç yüzlerini, konik yüzeylerini, şekillendirme yüzeylerini ve dişlerini işlemek için kullanılan bir torna tezgahında gerçekleştirilir.

Tornalama doğruluğu genellikle IT8-IT7'dir ve yüzey pürüzlülüğü 1,6-0,8 μ m'dir.

1) Kaba tornalamada, kesme hızını düşürmeden tornalama verimliliğini artırmak için önemli kesme derinliği ve önemli ilerleme hızı benimsenmelidir. Yine de işleme doğruluğu yalnızca IT11'e ulaşabilir ve yüzey pürüzlülüğü R α 20—10 μ m'dir.

2) Yarı finiş tornalama ve finiş tornalama için mümkün olduğunca yüksek hız, düşük ilerleme hızı ve kesme derinliği benimsenecektir. İşleme doğruluğu IT10-IT7'ye ulaşabilir ve yüzey pürüzlülüğü R α 10—0,16 μ m'dir.

3) Demir içermeyen metal parçaların yüksek hassasiyetli bir torna tezgahında ince bir şekilde parlatılmış bir elmas tornalama aleti ile yüksek hızda hassas şekilde tornalanması, işleme doğruluğunun IT7-IT5'e ulaşmasını sağlayabilir ve yüzey pürüzlülüğü R α 0,04—0,01 μm'dir. Bu tür dönüşlere "ayna dönüşü" denir.

CNC Freze

Frezeleme, yüksek verimli bir işleme yöntemi olan iş parçalarını kesmek için çok kenarlı takımların döndürülmesi anlamına gelir. Düzlemlerin, oyukların, çeşitli şekillendirme yüzeylerinin (spline, dişli ve diş gibi) ve kalıbın benzersiz yüzeylerinin işlenmesi için uygundur. Frezeleme sırasında ana hareket hızı ve iş parçası besleme yönü ile aynı veya zıt yöne göre ileri frezeleme ve ters frezeleme olarak ikiye ayrılabilir.

Frezelemenin işleme doğruluğu genellikle IT8~IT7'ye ulaşabilir ve yüzey pürüzlülüğü 6,3~1,6 μm'dir.

1) Kaba frezeleme sırasında işleme doğruluğu IT11~IT13'tür ve yüzey pürüzlülüğü 5~20 μ m'dir.

2) Yarı hassas frezeleme μ m'de işleme doğruluğu IT8~IT11 ve yüzey pürüzlülüğü 2,5~10.

3) Hassas frezeleme sırasında işleme doğruluğu IT16~IT8'dir ve yüzey pürüzlülüğü 0,63~5 μm'dir.

Planlama

Planlama, iş parçası üzerinde yatay göreceli doğrusal ileri geri hareket yapmak için planya kullanan bir kesme yöntemidir ve esas olarak parçaların kontur işlemesi için kullanılır.

Planyalamanın işleme doğruluğu genellikle IT9~IT7'ye ulaşabilir ve yüzey pürüzlülüğü Ra6,3~1,6 μm'dir.

1) Kaba işleme doğruluğu IT12~IT11'e ulaşabilir ve yüzey pürüzlülüğü 25~12,5 μm'dir.

2) Yarı finiş işleme doğruluğu IT10~IT9'a ulaşabilir ve yüzey pürüzlülüğü 6,2~3,2 μ m'dir.

3) Bitirme planlamanın hassasiyeti IT8~IT7'ye ulaşabilir ve yüzey pürüzlülüğü 3,2~1,6 μm'dir.

Bileme

Taşlama, bitirme işlemine ait olan ve makine imalat sanayinde yaygın olarak kullanılan, iş parçası üzerindeki fazla malzemeleri kesmek için aşındırıcı ve aşındırıcı aletler kullanılarak yapılan işleme yöntemini ifade eder.

Taşlama genellikle yarı ince talaş işleme ve ince talaş işleme için IT8~IT5 veya daha yüksek doğrulukla kullanılır ve yüzey pürüzlülüğü genellikle 1,25~0,16 μ m'dir.

1) Hassas taşlamanın yüzey pürüzlülüğü 0,16~0,04 μm'dir.

2) Ultra hassas taşlama yüzey pürüzlülüğü 0,04-0,01 μm'dir.

3) Ayna taşlamanın yüzey pürüzlülüğü 0,01 μ M'nin altına ulaşabilir.

Sondaj

Delme, delik işlemenin önemli bir yöntemidir. Delme genellikle delme ve torna tezgahlarında veya delme veya freze makinelerinde yapılır.

Delme işleminin işleme doğruluğu nispeten düşüktür, genellikle IT10'a ulaşır ve yüzey pürüzlülüğü tipik olarak 12,5 ~ 6,3 μ m'dir. Delme işleminden sonra raybalama ve raybalama genellikle yarı ince talaş işleme için kullanılır.

Sıkıcı

Boring, bir deliği veya başka bir dairesel konturu büyütmek için bir alet kullanan bir iç çap kesme işlemidir. Uygulama aralığı genellikle yarı kaba işlemeden son işlemeye kadardır. Takım genellikle tek kenarlı köreltici bir takımdır (delik işleme barası olarak adlandırılır).

1) Çelik malzemelerin delik işleme doğruluğu genellikle IT9~IT7'ye ulaşabilir ve yüzey pürüzlülüğü 2,5~0,16 μ m'dir.

2) Hassas delik işlemenin işleme doğruluğu IT7~IT6'ya ulaşabilir ve yüzey pürüzlülüğü 0,63~0,08 μm'dir.

Gönderim zamanı: 22 Kasım 2022