Mekanik parçaların geometrik parametrelerinin doğruluğu hem boyutsal hatadan hem de şekil hatasından etkilenir. Mekanik parça tasarımları sıklıkla boyutsal toleransları ve geometrik toleransları aynı anda belirtir. İkisi arasında farklılıklar ve bağlantılar olmasına rağmen, mekanik parçanın kullanım koşullarına bağlı olarak geometrik tolerans ile boyutsal tolerans arasındaki ilişkiyi geometrik parametrelerin doğruluk gereksinimleri belirler.

1. Boyutsal toleranslar ve geometrik toleranslar arasındaki ilişkiye ilişkin çeşitli tolerans ilkeleri

Tolerans ilkeleri, boyutsal toleransların ve geometrik toleransların birbirinin yerine kullanılıp kullanılamayacağını belirleyen düzenlemelerdir. Bu toleranslar birbirine dönüştürülemiyorsa bağımsız ilkeler olarak kabul edilir. Öte yandan eğer dönüşüme izin veriliyorsa bu da bununla ilgili bir prensiptir. Bu ilkeler ayrıca kapsayıcı gereksinimler, maksimum kuruluş gereksinimleri, minimum kuruluş gereksinimleri ve geri döndürülebilir gereksinimler olarak sınıflandırılır.

2. Temel terminoloji

1) Yerel gerçek boyut D al, d al

Gerçek bir özelliğin herhangi bir normal bölümünde karşılık gelen iki nokta arasında ölçülen mesafe.

2) Harici işlem boyutu D fe, d fe

Bu tanım, ölçülen özelliğin belirli bir uzunluğunda, gerçek iç yüzeye dışarıdan bağlanan en büyük ideal yüzeyin veya gerçek dış yüzeye dışarıdan bağlanan en küçük ideal yüzeyin çapını veya genişliğini ifade eder. İlişkili özellikler için ideal yüzeyin ekseni veya merkez düzlemi, çizimde veri ile verilen geometrik ilişkiyi korumalıdır.

3) İn vivo aksiyon boyutu D fi, d fi

Ölçülen özelliğin belirli bir uzunluğunda, gövdenin gerçek iç yüzeyle temas ettiği en küçük ideal yüzeyin veya gerçek dış yüzeyle temas halindeki en büyük ideal yüzeyin çapı veya genişliği.

4) Maksimum fiziksel etkin boyut MMVS

Maksimum fiziksel etkin büyüklük, fiziksel olarak en etkili olduğu durumdaki dış etki büyüklüğünü ifade etmektedir. İç yüzeye gelindiğinde maksimum katı boyutundan geometrik tolerans değerinin (sembolle gösterilen) çıkarılmasıyla maksimum etkin katı boyutu hesaplanır. Öte yandan, dış yüzey için maksimum etkin katı boyutu, geometrik tolerans değerinin (bir sembolle de gösterilir) maksimum katı boyutuna eklenmesiyle hesaplanır.

MMVS= MMS± T şekli

Formülde dış yüzey “+” işaretiyle, iç yüzey ise “-” işaretiyle temsil edilmektedir.

5) Minimum fiziksel etkin boyut LMVS

Bir varlığın minimum etkin boyutu, vücudun minimum etkin durumda olduğu andaki boyutunu ifade eder. İç yüzeye bakıldığında minimum fiziksel etkin boyut, geometrik tolerans değerinin minimum fiziksel boyuta (resimde sembolle belirtildiği gibi) eklenmesiyle hesaplanır. Öte yandan, dış yüzey söz konusu olduğunda minimum etkin fiziksel boyut, geometrik tolerans değerinin minimum fiziksel boyuttan (resimde bir sembolle de gösterilmiştir) çıkarılmasıyla hesaplanır.

LMVS= LMS ±t-şekli

Formülde iç yüzey “+” işaretini, dış yüzey ise “-” işaretini almaktadır.

3. Bağımsızlık ilkesi

Bağımsızlık ilkesi mühendislik tasarımında kullanılan bir tolerans ilkesidir. Bu, bir çizimde belirtilen geometrik tolerans ve boyutsal toleransın ayrı olduğu ve birbiriyle hiçbir ilişkisi olmadığı anlamına gelir. Her iki toleransın da kendi spesifik gereksinimlerini bağımsız olarak karşılaması gerekir. Şekil toleransı ve boyut toleransı bağımsızlık ilkesini takip ediyorsa, sayısal değerleri herhangi bir ek işaretleme olmaksızın çizim üzerinde ayrı ayrı işaretlenmelidir.

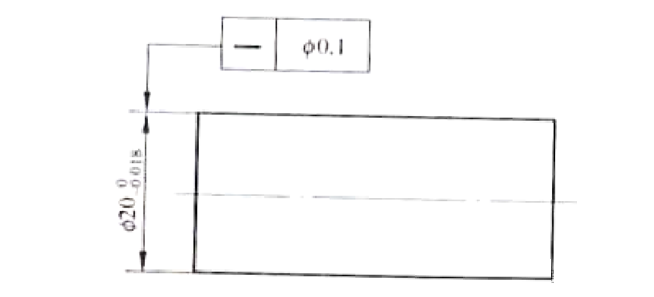

Şekilde sunulan parçaların kalitesini sağlamak için, şaft çapının Ф20 -0,018 boyut toleransını ve Ф0,1 ekseninin doğrusallık toleransını bağımsız olarak dikkate almak önemlidir. Bu, her boyutun kendi başına tasarım gereksinimlerini karşılaması gerektiği ve dolayısıyla ayrı ayrı incelenmesi gerektiği anlamına gelir.

Şaft çapı Ф19,982 ila 20 aralığı arasında olmalı ve izin verilen doğrusallık hatası Ф0 ila 0,1 aralığı arasında olmalıdır. Mil çapının gerçek boyutunun maksimum değeri Ф20.1'e kadar çıkabilse de kontrol edilmesine gerek yoktur. Bağımsızlık ilkesi geçerlidir, yani çap kapsamlı bir incelemeye tabi tutulmaz.

4. Hoşgörü ilkesi

Bir çizimde tek bir elemanın boyut sınırı sapması veya tolerans bölge kodundan sonra bir sembol resmi göründüğünde, bu, tek elemanın tolerans gereksinimlerine sahip olduğu anlamına gelir. Muhafaza gereksinimlerini karşılamak için gerçek özelliğin maksimum fiziksel sınıra uygun olması gerekir. Başka bir deyişle, özelliğin harici etki boyutu, maksimum fiziksel sınırını aşmamalı ve yerel gerçek boyut, minimum fiziksel boyutundan küçük olmamalıdır.

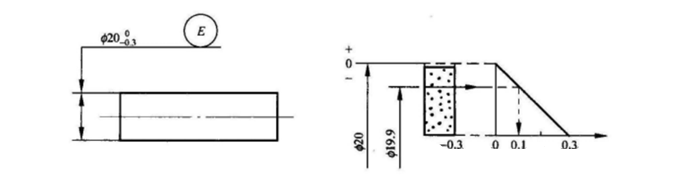

Şekil, dfe değerinin 20 mm'den küçük veya ona eşit olması gerektiğini, dal değerinin ise 19,70 mm'den büyük veya eşit olması gerektiğini gösterir. Muayene sırasında silindirik yüzey, çapı 20 mm olan tam şekilli bir mastardan geçebiliyorsa ve iki noktada ölçülen toplam yerel gerçek boyut 19,70 mm'ye eşit veya büyükse nitelikli kabul edilecektir.

Tolerans gereksinimi, boyutsal tolerans aralığı içindeki gerçek boyut ve şekil hatalarını eş zamanlı olarak kontrol eden bir tolerans gereksinimidir.

5. Maksimum varlık gereksinimleri ve bunların tersine çevrilebilirlik gereksinimleri

Çizimde, bir sembol resminin geometrik tolerans kutusundaki veya referans harfindeki tolerans değerini takip etmesi, ölçülen elemanın ve referans elemanının maksimum fiziksel gereksinimleri karşıladığı anlamına gelir. Resmin, ölçülen elemanın geometrik tolerans değerinden sonra sembol resminden sonra etiketlendiğini varsayalım. Bu durumda maksimum katı gereksinimi için tersinir gereksinimin kullanıldığı anlamına gelir.

1) Azami varlık şartı ölçülen elemanlara uygulanır

Bir özelliği ölçerken maksimum sağlamlık gereksinimi uygulanırsa özelliğin geometrik tolerans değeri yalnızca özellik maksimum katı şeklinde olduğunda verilecektir. Bununla birlikte, özelliğin gerçek konturu maksimum katı halinden saparsa, yani yerel gerçek boyut maksimum katı boyuttan farklıysa, şekil ve konum hatası değeri maksimum katı durumda verilen tolerans değerini aşabilir ve maksimum fazlalık miktarı maksimum katı duruma eşit olacaktır. Ölçülen elemanın boyut toleransının maksimum ve minimum fiziksel boyutu dahilinde olması gerektiğini ve yerel gerçek boyutunun maksimum fiziksel boyutunu aşmaması gerektiğini unutmamak önemlidir.

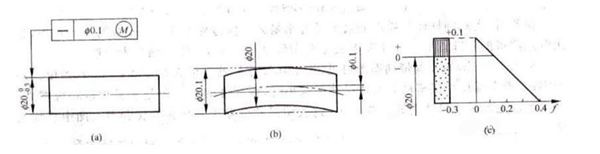

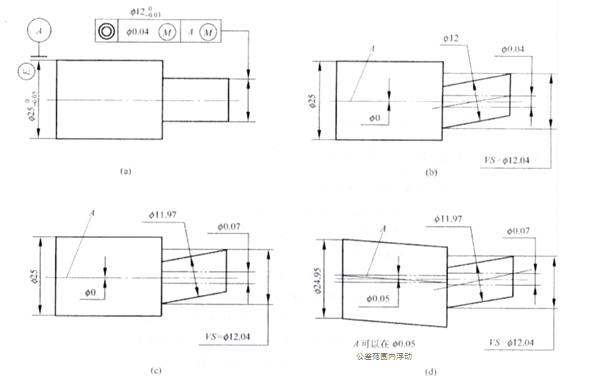

Şekil, en yüksek fiziksel gereksinime uyan eksenin doğrusallık toleransını göstermektedir. Şaft maksimum katı haldeyken ekseninin doğrusallık toleransı Ф0,1 mm'dir (Şekil b). Ancak şaftın gerçek boyutu maksimum katı halinden saparsa, ekseninin izin verilen doğrusallık hatası f buna göre artırılabilir. Şekil C'de verilen tolerans bölgesi diyagramı ilgili ilişkiyi göstermektedir.

Şaftın çapı Ф19,7mm ila Ф20mm aralığında olmalı ve maksimum Ф20,1mm sınırı olmalıdır. Şaftın kalitesini kontrol etmek için öncelikle silindirik dış hatlarını Ф20,1 mm'lik maksimum fiziksel etkili sınır boyutuna uygun bir konum ölçere göre ölçün. Daha sonra şaftın yerel gerçek boyutunu ölçmek için iki nokta yöntemini kullanın ve kabul edilebilir fiziksel boyutlar dahilinde olduğundan emin olun. Eğer ölçümler bu kriterleri karşılıyorsa şaft nitelikli kabul edilebilir.

Tolerans bölgesinin dinamik diyagramı, gerçek boyutun maksimum katı durumdan Ф20 mm kadar azalması durumunda, izin verilen doğrusallık hatası f değerinin buna göre artmasına izin verildiğini gösterir. Ancak maksimum artış boyut toleransını aşmamalıdır. Bu, boyut toleransının şekil ve konum toleransına dönüştürülmesini sağlar.

2) Maksimum varlık gereksinimleri için geri döndürülebilir gereksinimler kullanılır

Tersinirlik gerekliliği maksimum sağlamlık gereksinimine uygulandığında, ölçülen özelliğin gerçek konturu, maksimum sağlamlık etkin sınırına uygun olmalıdır. Gerçek boyutun maksimum katı boyutundan sapması durumunda geometrik hatanın verilen geometrik tolerans değerini aşmasına izin verilir. Ek olarak, eğer geometrik hata, maksimum katı halde verilen geometrik fark değerinden azsa, gerçek boyut aynı zamanda maksimum katı hal boyutlarını da aşabilir, ancak izin verilen maksimum fazlalık, birincisi ve belirli bir geometrik tolerans için boyutsal bir benzerliktir. ikincisi için.

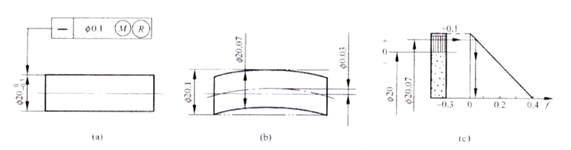

Şekil A, maksimum katı gereksinimi için tersinir gereksinimlerin kullanımının bir gösterimidir. Eksen d fe ≤ Ф20,1mm, Ф19,7 ≤ d al ≤ Ф20,1mm koşullarını karşılamalıdır.

Aşağıdaki formül, bir şaftın gerçek boyutunun maksimum katı durumdan minimum katı duruma sapması durumunda eksenin doğrusallık hatasının, çizimde verilen 0,1 mm'lik doğrusallık toleransı artı değerine eşit olan maksimum değere ulaşabileceğini açıklamaktadır. Şaftın boyut toleransı 0,3 mm'dir. Bunun sonucunda toplam Ф0,4 mm elde edilir (Şekil c'de gösterildiği gibi). Eksenin doğrusallık hatası değeri, çizimde verilen 0,1 mm'lik tolerans değerinden küçükse, Ф0,03 mm'dir ve gerçek boyutu, maksimum fiziksel boyuttan daha büyük olabilir ve Ф20,07 mm'ye ulaşabilir (Şekilde gösterildiği gibi). B). Doğrusallık hatası sıfır olduğunda, gerçek boyutu, maksimum fiziksel etkin sınır boyutu olan Ф20,1 mm'ye eşit olan maksimum değere ulaşabilir, böylece geometrik toleransı boyut toleransına dönüştürme gereksinimi karşılanır. Şekil c, yukarıda açıklanan ilişkinin tolerans bölgesini gösteren dinamik bir diyagramdır.

Denetim sırasında şaftın gerçek çapı, 20,1 mm'lik maksimum fiziksel etkili sınır boyutuna göre tasarlanan kapsamlı konum göstergesiyle karşılaştırılır. Ek olarak, iki nokta yöntemi kullanılarak ölçülen şaftın gerçek boyutu, 19,7 mm'lik minimum fiziksel boyuttan büyükse parça nitelikli kabul edilir.

3) Maksimum varlık gereksinimleri veri özelliklerine uygulanır

Datum özelliklerine maksimum sağlamlık gereklilikleri uygulanırken, datumun karşılık gelen sınırlara uygun olması gerekir. Bu, datum özelliğinin harici eylem boyutu karşılık gelen sınır boyutundan farklı olduğunda, datum öğesinin belirli bir aralık içinde hareket etmesine izin verildiği anlamına gelir. Kayan aralık, veri öğesinin harici eylem boyutu ile karşılık gelen sınır boyutu arasındaki farka eşittir. Datum öğesi minimum varlık durumundan saptıkça değişken aralığı maksimuma ulaşana kadar artar.

Şekil A, dış daire ekseninin dış daire eksenine eş eksenlilik toleransını göstermektedir. Ölçülen elemanlar ve veri elemanları aynı anda maksimum fiziksel gereksinimleri karşılar.

Eleman maksimum katı durumundayken, Şekil B'de gösterildiği gibi ekseninin A referansına göre eş eksenlilik toleransı Ф0,04 mm'dir. Ölçülen eksen d fe≤Ф12,04mm, Ф11,97≤d al≤Ф12mm koşullarını karşılamalıdır. .

Küçük bir eleman ölçülürken ekseninin eşeksenlilik hatasının maksimum değere ulaşmasına izin verilir. Bu değer iki toleransın toplamına eşittir: çizimde belirtilen 0,04 mm'lik eş eksenlilik toleransı ve 0,07 mm olan eksenin boyut toleransı (Şekil c'de gösterildiği gibi).

Verinin ekseni, dış boyutu Ф25mm olan maksimum fiziksel sınırda olduğunda, çizimde verilen eşeksenlilik toleransı Ф0,04mm olabilir. Verinin dış boyutu minimum fiziksel boyut olan Ф24,95 mm'ye düşerse, veri ekseni Ф0,05 mm'lik boyut toleransı dahilinde hareket edebilir. Eksen aşırı kayan durumda olduğunda, eşeksenlilik toleransı, 0,05 mm'lik referans boyutsal tolerans değerine kadar artar. Sonuç olarak, ölçülen ve referans elemanları aynı anda minimum katı durumda olduğunda, maksimum eşeksenlilik hatası, eşeksenlilik toleransı için 0,04 mm'nin toplamı olan 0,03 mm olan Ф0,12 mm'ye (Şekil d) kadar ulaşabilir. datum boyutsal toleransı için ve datum ekseni değişken toleransı için 0,05 mm.

6. Asgari varlık gereksinimleri ve bunların tersine çevrilebilirlik gereksinimleri

Bir çizimde geometrik tolerans kutusunda tolerans değeri veya referans harfinden sonra işaretlenmiş bir sembol resmi görürseniz, bu, ölçülen elemanın veya referans elemanının sırasıyla minimum fiziksel gereksinimleri karşılaması gerektiğini belirtir. Öte yandan, ölçülen elemanın geometrik tolerans değerinden sonra sembol bulunması, minimum varlık gereksinimi için tersinir gereksinimin kullanıldığı anlamına gelir.

1) Minimum varlık gereksinimleri, test kapsamındaki gereksinimlere uygulanır

Ölçülen bir öğe için minimum varlık gereksinimini kullanırken, öğenin gerçek ana hatları, herhangi bir uzunlukta etkin sınırını aşmamalıdır. Ayrıca öğenin yerel gerçek boyutu, maksimum veya minimum varlık boyutunu aşmamalıdır.

Ölçülen bir özelliğe minimum katılık gereksinimi uygulanırsa, geometrik tolerans değeri, özellik minimum katı durumdayken verilir. Ancak özelliğin gerçek konturu minimum katı boyutundan saparsa, şekil ve konum hatası değeri minimum katı durumda verilen tolerans değerini aşabilir. Bu gibi durumlarda ölçülen özelliğin aktif boyutu, minimum katı, etkili sınır boyutunu aşmamalıdır.

2) Asgari varlık gereksinimleri için geri döndürülebilir gereksinimler kullanılır

Tersinir gerekliliği minimum katı gereksinimine uygularken, ölçülen özelliğin gerçek ana hatları, herhangi bir uzunlukta minimum katı, etkili sınırını aşmamalıdır. Ayrıca yerel gerçek boyutu, maksimum katı boyutunu aşmamalıdır. Bu koşullar altında, ölçülen elemanın gerçek boyutu minimum fiziksel boyuttan saptığında geometrik hatanın minimum fiziksel durumda verilen geometrik tolerans değerini aşmasına izin verilmekle kalmaz, aynı zamanda aşağıdaki durumlarda minimum fiziksel boyutu aşmasına da izin verilir: geometrik hatanın verilen geometrik tolerans değerinden küçük olması koşuluyla gerçek boyut farklıdır.

cnc işlenmişMinimum katı madde ve bunun tersine çevrilebilirliği gereksinimleri yalnızca ilgili merkez özelliğini kontrol etmek için geometrik tolerans kullanıldığında kullanılmalıdır. Ancak bu gereksinimlerin kullanılıp kullanılmayacağı, elemanın özel performans gereksinimlerine bağlıdır.

Verilen geometrik tolerans değeri sıfır olduğunda maksimum (minimum) katı gereksinimleri ve bunların tersine çevrilebilir gereksinimlerine sıfır geometrik toleranslar adı verilir. Bu noktada karşılık gelen sınırlar değişecek, diğer açıklamalar ise değişmeyecektir.

7. Geometrik Tolerans Değerlerinin Belirlenmesi

1) Enjeksiyon şekli ve konum tolerans değerlerinin belirlenmesi

Genel olarak tolerans değerlerinin, şekil toleransının konum toleransından ve boyut toleransından daha küçük olduğu belirli bir ilişkiyi izlemesi önerilir. Ancak olağandışı durumlarda, ince şaft ekseninin doğrusallık toleransının boyut toleransından çok daha büyük olabileceğini unutmamak önemlidir. Konum toleransı boyut toleransıyla aynı olmalı ve genellikle simetri toleranslarıyla karşılaştırılabilir olmalıdır.

Konumlandırma toleransının her zaman yönlendirme toleransından büyük olmasını sağlamak önemlidir. Konumlandırma toleransı, yönlendirme toleransının gerekliliklerini içerebilir ancak bunun tersi doğru değildir.

Ayrıca kapsamlı tolerans, bireysel toleranslardan daha büyük olmalıdır. Örneğin, silindir yüzeyinin silindiriklik toleransı yuvarlaklığın, asal çizginin ve eksenin doğrusallık toleransından daha büyük veya ona eşit olabilir. Benzer şekilde, düzlemin düzlük toleransı da düzlemin düzlük toleransından büyük veya ona eşit olmalıdır. Son olarak, toplam salgı toleransı, radyal dairesel salgıdan, yuvarlaklıktan, silindiriklikten, ana çizginin ve eksenin düzlüğünden ve karşılık gelen eşeksenlilik toleransından daha büyük olmalıdır.

2) Belirtilmeyen geometrik tolerans değerlerinin belirlenmesi

Mühendislik çizimlerinin kısa ve net olmasını sağlamak amacıyla, genel takım tezgahı işlemesinde sağlanması kolay olan geometrik doğruluk için çizimlerde geometrik toleransın belirtilmesi isteğe bağlıdır. Form tolerans gereksinimleri çizimde özel olarak belirtilmeyen elemanlar için form ve konum doğruluğu da gereklidir. Lütfen GB/T 1184'ün uygulama yönetmeliklerine bakınız. Tolerans değerleri olmayan çizim gösterimleri, başlık bloğu ekinde veya teknik gereksinimler ve teknik belgelerde belirtilmelidir.

Yüksek kaliteli oto yedek parçaları,freze parçaları, Veçelik tornalanmış parçalarÇin'de üretilmektedir, Anebon. Anebon ürünleri yabancı müşterilerden giderek daha fazla tanınmaya başlamış ve onlarla uzun vadeli ve işbirliğine dayalı ilişkiler kurmuştur. Anebon, her müşteriye en iyi hizmeti sunacak ve dostlarını Anebon ile çalışmaya ve birlikte karşılıklı fayda sağlamaya içtenlikle karşılayacaktır.

Gönderim zamanı: Nis-16-2024