Su verme çatlakları, CNC işlemede yaygın su verme kusurlarıdır ve bunların birçok nedeni vardır. Isıl işlem kusurları ürün tasarımından başladığı için Anebon, çatlakları önleme çalışmalarının ürün tasarımından başlaması gerektiğine inanıyor. Malzemelerin doğru seçilmesi, yapısal tasarımın makul bir şekilde gerçekleştirilmesi, uygun ısıl işlem teknik gereksinimlerinin ortaya konulması, proses rotalarının uygun şekilde düzenlenmesi ve makul ısıtma sıcaklığının, tutma süresinin, ısıtma ortamının, soğutma ortamının, soğutma yönteminin ve çalışma modunun vb. seçilmesi gerekir.

1. Malzemeler

1.1Karbon, su verme ve çatlama eğilimini etkileyen önemli bir faktördür. Karbon içeriği artar, MS noktası düşer ve su verme çatlağı eğilimi artar. Bu nedenle sertlik ve mukavemet gibi temel özelliklerin karşılanması koşuluyla, su vermenin ve çatlamanın kolay olmamasını sağlamak için mümkün olduğunca düşük karbon içeriği seçilmelidir.

1.2Alaşım elementlerinin su verme çatlaması eğilimi üzerindeki etkisi esas olarak sertleşebilirlik, MS noktası, tane boyutu büyüme eğilimi ve dekarbürizasyon üzerindeki etkisine yansır. Alaşım elementleri sertleşebilirliğe etki ederek su verme çatlaması eğilimini etkiler. Genel olarak konuşursak, sertleşebilirlik artar ve sertleşebilirlik artar, ancak sertleşebilirlik arttıkça aynı zamanda karmaşık parçaların deformasyonunu ve çatlamasını önlemek için söndürme deformasyonunu azaltmak için zayıf soğutma kapasitesine sahip bir söndürme ortamı kullanmak mümkündür. Bu nedenle, karmaşık şekilli parçalar için söndürme çatlaklarını önlemek amacıyla, iyi sertleşebilirliğe sahip çeliğin seçilmesi ve soğutma kapasitesi zayıf olan bir söndürme ortamının kullanılması daha iyi bir çözümdür.

Alaşım elementlerinin MS noktası üzerinde büyük etkisi vardır. Genel olarak konuşursak, MS ne kadar düşük olursa, su verme çatlağı eğilimi de o kadar büyük olur. MS noktası yüksek olduğunda, faz dönüşümüyle oluşan martensit hemen kendi kendine tavlanabilir, böylece faz dönüşümünün bir kısmı ortadan kaldırılabilir. Stres söndürme çatlamasını önleyebilir. Bu nedenle karbon içeriği belirlenirken az miktarda alaşım elementi veya MS noktasına etkisi az olan elementler içeren çelik kaliteleri seçilmelidir.

1.3Çelik malzeme seçerken aşırı ısınma hassasiyeti dikkate alınmalıdır. Aşırı ısınmaya duyarlı çelik çatlamaya eğilimlidir, bu nedenle malzeme seçimine dikkat edilmelidir.

2. Parçaların yapısal tasarımı

2.1Bölüm boyutu aynıdır. Kesit boyutunda keskin bir değişiklik olan parçalarda ısıl işlem sırasında iç gerilim nedeniyle çatlaklar olacaktır. Bu nedenle tasarım sırasında kesit boyutunun ani değişiminden mümkün olduğunca kaçınılmalıdır. Duvar kalınlığı eşit olmalıdır. Gerektiğinde uygulamayla doğrudan ilgisi olmayan kalın cidarlı kısımlara delikler açılabilir. Delikler mümkün olduğunca açık deliklerden yapılmalıdır. İçincnc işleme alüminyum parçalarFarklı kalınlıklarda ayrı tasarım yapılabilir ve ısıl işlemden sonra monte edilebilir.

2.2Yuvarlak köşe geçişi. Parçalarda köşeler, keskin köşeler, oluklar ve yatay delikler bulunduğunda, bu parçalar gerilim yoğunlaşmasına eğilimlidir ve bu da parçaların soğumasına ve çatlamasına neden olur. Bu nedenle parçalar mümkün olduğunca gerilim yoğunlaşmasına neden olmayacak biçimde tasarlanmalı, keskin köşeler ve basamaklar yuvarlatılmış köşeler halinde işlenmelidir.

2.3Şekil faktörüne bağlı olarak soğuma hızı farkı. Soğuma hızı, parçalar söndürüldüğünde parçaların şekline göre değişir. Hatta farklıcnc parçalarıAynı parçanın soğutma hızı çeşitli faktörlerden dolayı farklı olacaktır. Bu nedenle su verme çatlaklarını önlemek için aşırı soğutma farklılıklarından kaçınmaya çalışın.

3. Isıl işlemin teknik şartları

3.1Mümkün olduğunca lokal su verme veya yüzey sertleştirme kullanılmalıdır.

3.2Söndürülmüş parçaların yerel sertliğini, parçaların servis koşullarına göre makul şekilde ayarlayın. Yerel su verme sertliği gereksinimi düşük olduğunda, genel sertliğin tutarlı olması için zorlamamaya çalışın.

3.3Çeliğin kütle etkisine dikkat edin.

3.4Birinci tip temperleme kırılgan bölgesinde temperlemeden kaçının.

4. Süreç rotasını ve süreç parametrelerini makul bir şekilde düzenleyin

Malzeme, yapı ve teknik koşullar bir kezçelik parçalarIsıl işlem teknisyenleri, makul bir proses rotası belirlemek, yani hazırlık ısıl işlemi, soğuk işlem ve sıcak işlem pozisyonlarını doğru bir şekilde düzenlemek ve ısıtma parametrelerini belirlemek için proses analizi yapmalıdır.

Söndürme çatlağı

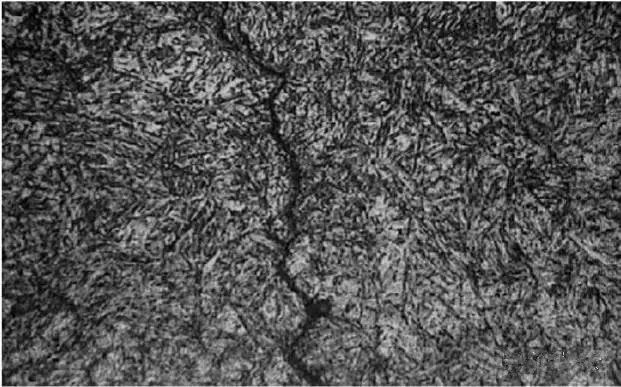

4.1500X'in altında pürüzlüdür, başlangıçtaki çatlak geniştir ve uçtaki çatlak yok denecek kadar küçüktür.

4.2 Mikroskobik analiz: anormal metalurjik kalıntılar, pürüzlü bir şekilde uzanan çatlaklar; %4 nitrik asit alkol ile korozyondan sonra gözlenen, dekarburizasyon olgusu yoktur ve mikroskobik görünüm aşağıdaki şekilde gösterilmektedir:

1# örnek

Ürünün çatlaklarında herhangi bir anormal metalurjik kalıntı ve dekarbürizasyona rastlanmamış olup, çatlaklar, söndürme çatlaklarının tipik özelliklerine sahip olan zigzag şeklinde uzanmıştır.

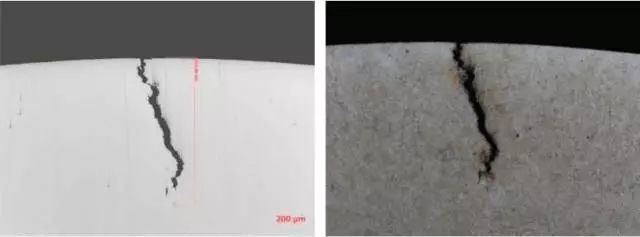

2# örnek

Analiz sonucu:

4.1.1 Numunenin bileşimi standardın gerekliliklerini karşılar ve orijinal fırın numarasının bileşimine karşılık gelir.

4.1.2 Mikroskobik analize göre numunenin çatlaklarında herhangi bir anormal metalurjik kalıntı bulunmadı ve herhangi bir dekarburizasyon olgusu görülmedi. Çatlaklar, çatlakları söndürmenin tipik özelliklerine sahip olan zikzak şeklinde uzanıyordu.

dövme çatlağı

1. Tipik malzeme sebeplerinden kaynaklanan çatlaklar, kenarları oksitlidir.

2. Mikro gözlem

Yüzeydeki parlak beyaz katman, ikincil söndürme katmanı olmalı ve ikincil söndürme katmanının altındaki koyu siyah, yüksek sıcaklıkta temperleme katmanı olmalıdır.

Analiz sonucu:

Dekarbürizasyonlu çatlakların hammadde çatlağı olup olmadığı ayırt edilmelidir. Genel olarak, dekarbürizasyon derinliği yüzey dekarbürizasyon derinliğinden büyük veya ona eşit olan çatlaklar hammadde çatlakları, dekarbürizasyon derinliği yüzey dekarbürizasyon derinliğinden daha az olan çatlaklar ise dövme çatlaklarıdır.

Anebon'un lider teknolojisinin yanı sıra yenilikçilik, karşılıklı işbirliği, faydalar ve gelişim ruhumuzla, OEM Üretici Özel Yüksek Hassasiyetli alüminyum parçalar, torna metal parçalar, cnc freze çelik parçalar için siz değerli kuruluşumuzla birlikte müreffeh bir gelecek inşa edeceğiz. Ayrıca gezmek için gelen ya da başka şeyler almamız için bize güvenen çok sayıda yurt dışından yakın arkadaş da var. Çin'e, Anebon şehrine ve Anebon'un üretim tesisine gelmenizden büyük memnuniyet duyacağız!

Çin Toptan Çin işlenmiş bileşenler, cnc ürünleri, çelik tornalanmış parçalar ve bakır damgalama. Anebon ileri üretim teknolojisine sahiptir ve ürünlerde yenilikçi peşindedir. Aynı zamanda iyi hizmet, iyi itibarı artırdı. Anebon, ürünümüzü anladığınız sürece bizimle ortak olmaya istekli olmanız gerektiğine inanıyor. Soruşturmanızı sabırsızlıkla bekliyorum.

Gönderim zamanı: Şubat-20-2023