Mekanik montajın tüm süreci hakkında ne kadar bilginiz var?

Mekanik montaj, işleyen bir mekanik sistem veya ürün oluşturmak için çeşitli parçaların bir araya getirilmesi işlemidir. Bu, mühendislik çizimlerinin okunmasını ve anlaşılmasını, parçaları takmak ve hizalamak için uygun araç ve ekipmanın seçilmesini ve kullanılmasını, bileşenlerin çeşitli tekniklerle (cıvatalama, yapıştırıcılar veya kaynaklama gibi) eklenmesini ve uygun işlevsellikten emin olmak için kalite testlerinin yapılmasını içerir. Montaj süreçleri her ürünün ihtiyaçlarına ve karmaşıklığına göre uyarlanabilir.

Ödev hazırlığı

(1)Operasyon Verileri: genel montaj çizimlerini (GA), bileşen montaj çizimlerini (CA), parça çizimlerini (PD), malzeme BOM listelerini vb. içerir. Tüm süreç bilgisi kayıtlarının ve çizimlerinin eksiksizliği, düzgünlüğü ve bütünlüğü, inşaatın sonuna kadar korunmalıdır. proje.

(2)İşyeri: Parçaların yerleştirileceği ve bileşenlerin monte edileceği yer belirtilmelidir. Makinenizi monte edeceğiniz ve yerleştireceğiniz yerin planlanması önemlidir. Proje tamamlanana kadar tüm çalışma alanları düzenli, standart ve düzenli olmalıdır.

(3)Montaj malzemeleri. Montaj malzemelerinin operasyondan önce hazır olması gerekmektedir. Belirli deterministik olmayan materyal mevcut değilse işlemlerin sırası değiştirilebilir. Daha sonra bir malzeme hızlandırma formu doldurulmalı ve satın alma departmanına gönderilmelidir.

(4)Montajdan önceEkipmanın yapısını, montaj sürecini ve teknoloji gereksinimlerini anlamak önemlidir.

Temel özellikler

(1) Mekanik montaj, tasarım ekibi tarafından sağlanan montaj çizimlerine, proses gerekliliklerine ve talimatlara tam olarak uygun şekilde gerçekleştirilmelidir. Eserin içeriğini izinsiz değiştirmek veya bazı kısımlarını anormal şekilde değiştirmek yasaktır.

(2) Montajı yapılan parçalar kalite güvence departmanı tarafından muayene ve onaydan geçmiş parçalar olmalıdır. Montaj sırasında bulunan uygun olmayan parçaları bildirin.

(3) Montaj alanı tozdan ve diğer kirleticilerden arındırılmış olmalıdır. Parçalar tozsuz, kuru bir yerde muhafaza edilmeli ve pedlerle korunmalıdır.

(4) Parçalar çarpılmadan, kesilmeden veya yüzeye zarar verilmeden monte edilmelidir. Ancak önemli ölçüde bükülebilir, bükülebilir veya deforme olabilirler. Birleşen yüzeylerin de hasar görmemesi gerekir.

(5) Göreceli olarak hareketli parçaları monte ederken, temas yüzeyleri arasına yağlama gresi (yağ) eklenmesi tavsiye edilir.

(6) Eşleşen parçaların boyutları tam olarak aynı olmalıdır.

(7) Montaj sırasında parçalar ve aletler özel bir şekilde yerleştirilmelidir. Parçalar ve aletler doğrudan makinenin üzerine veya üstüne yerleştirilmemelidir. Koruyucu paspas veya halıya ihtiyaç duyulması durumunda bunların yerleştirileceği alana konulması gerekmektedir.

Prensip olarak montaj esnasında makinenin üzerine basmak yasaktır. Makine üzerinde yürümenin gerekli olduğu durumlarda üzerine halı veya paspas konulmalıdır. Önemli parçaların veya düşük mukavemetli metalik olmayan bileşenlerin üzerine basmak kesinlikle yasaktır.

Katılma yöntemi

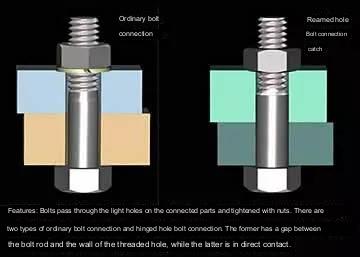

(1) Cıvata bağlantısı

A. Cıvataları sıkarken somun başına yalnızca bir pul kullanın. Havşa başlı vida sıkıldıktan sonra çivi başları makine parçalarına gömülmelidir.

B. Genel olarak dişli bağlantılarda gevşeme önleyici pullar gerekir. Çoklu simetrik cıvataları sıkmanın yöntemi, bunları kademeli olarak ve simetrik bir şekilde sıkmaktır. Şerit konektörler de ortadan dışarıya doğru kademeli ve simetrik olarak sıkılır.

C. Hareketli cihazın bağlanması veya bakımı sırasında vidaların sökülmesi gerekmiyorsa, montaj öncesinde vidaların iplik yapıştırıcısı ile kaplanması gerekir.

D. Belirtilen tork gereksinimlerine sahip bağlantı elemanlarını sıkmak için bir tork anahtarı kullanılır. Belirli bir tork değeri olmayan cıvatalar “Ek” düzenlemelerine göre sıkılmalıdır.

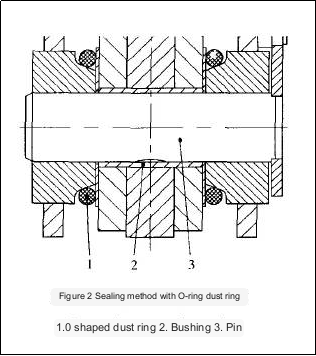

(2) Pim bağlantısı

A. Genel olarak pimin uç yüzü, pimin yüzeyinden biraz daha yüksek olmalıdır.freze bileşenleri. Parçaya takıldıktan sonra vida kuyruklu konik pimin büyük ucu deliğe batırılmalıdır.

B. Kamalı pimin kuyrukları, uygun parçalara yüklendikten sonra 60 derece ila 90 derece aralıklı olmalıdır.

(3) Anahtar bağlantısı

A. Düz tuşların ve sabit tuşların birleşen yüzeyleri arasında boşluk olmamalıdır.

B. Montajdan sonra kamanın veya kamanın hareketli parçaları eksenel yönde hareket ettirildiğinde herhangi bir düzgünsüzlük olmamalıdır.

C. Kanca anahtarı ve takozlu anahtarların temas alanı toplam çalışma alanının %70'inin altına düşmeyecek şekilde monte edilmelidir. Temassız parçalar birlikte gruplanmamalı ve açıkta kalan parça uzunluğunun %10-%15'inden fazla olmamalıdır.

(4) Perçinleme

A. Perçinleme malzemeleri ve spesifikasyonları tasarım gerekliliklerine uygun olmalıdır. Perçin deliklerinin işlenmesi de ilgili standartlara uygun olmalıdır.

B. Perçinlenmiş yüzeyalüminyum bileşenlerPerçinleme sırasında hasar görmemeli veya deforme olmamalıdır.

C. Özel gereklilikler olmadığı sürece perçinlenen kısımda gevşeklik olmamalıdır. Perçinlerin başları perçinlenen kısımla temas halinde, düzgün ve yuvarlak olmalıdır.

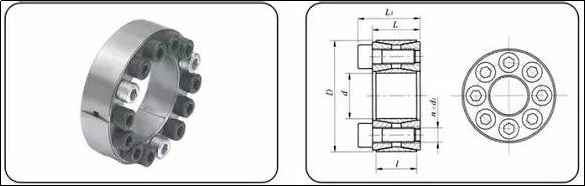

(5) Genişletme manşonu bağlantısı

Genişletme manşonu tertibatı: Genişletme manşonuna yağlama gresi uygulayın, genişletme manşonunu monte edilmiş göbek deliğine yerleştirin, montaj milini takın, montaj konumunu ayarlayın ve ardından cıvataları sıkın. Sıkma sırası yarık ile sınırlanır ve nominal tork değerine ulaşılmasını sağlamak için sol ve sağ çaprazlanır ve simetrik olarak art arda sıkılır.

(6) Sıkı bağlantı

Konik uçlu ayar vidalarının ucu 90 derecelik konik olmalıdır. Delik 90 derece olmalıdır.

Doğrusal kılavuzların kurulumu

(1) Kılavuz rayının montaj yüzeyi düz ve kirden arındırılmış olmalıdır.

(2) Kılavuz rayın bir referans kenarı varsa ray, kenara yakın bir yere monte edilmelidir. Referans kenarı yoksa kayma yönü tasarım gereksinimlerine uygun olmalıdır. Kılavuz rayındaki vidaları sıktıktan sonra kaydırma yönünü kontrol edin. Değilse ayarlanması gerekecektir.

(3) Kızak transmisyon kayışları tarafından tahrik ediliyorsa, kayışın eğik yönde çekilebilmesi için kayışların sabitlenmesi ve gerilmesi gerekir. Aksi takdirde, bandın sürüş yönünün kılavuz rayına paralel olmasını sağlayacak şekilde makaranın ayarlanması gerekir.

Dişli zincirlerin montajı

(1) Dişli, mil ile birlikte çalışacak şekilde tasarlanmalıdır.

(2) Hem tahrik eden hem de tahrik edilen dişlilerin dişli dişleri aynı geometrik merkez düzlemine sahip olmalı ve ofsetleri tasarım gerekliliklerini aşmamalıdır. Tasarımda belirtilmemişse %20'a eşit veya daha az olmalıdır.

(3) Zincir dişlisine geçtiğinde zincirin çalışan tarafı sıkılmalıdır.

(4) Kullanılmayan taraftaki zincir sarkması tasarım sınırları dahilinde olmalıdır. Tasarımda belirtilmemişse ayarlanmalıdır.

Dişli montajı

(1) Dişli çemberi 20 mm veya daha az olduğunda eksenel yanlış hizalama 1 mm'yi aşmamalıdır. Dişli genişliği 20 mm'den fazla ise yanlış hizalama %5'i aşamaz.

(1) JB180-60 "Konik Dişli Aktarım Toleransı", JB162 ve JB162, silindirik dişliler ve konik dişliler için kurulum doğruluğu gereksinimlerini belirtmelidir.

Teknik gereksinimlere göre dişlilerin birbirine geçen yüzeyleri normal uygulamaya göre yağlanmalıdır. Şanzıman yağlama yağları ile seviye çizgisine kadar doldurulmalıdır.

(4) Tam yükte şanzımanın gürültü seviyesi 80dB'i aşmamalıdır.

Raf ayarı ve bağlantısı

(1) Rafların farklı bölümlerindeki rafların tümü, aynı referans noktası kullanılarak tam olarak aynı yüksekliğe ayarlanmalıdır.

(2) Tüm rafların duvar panelleri aynı dikey düzlemde hizalanmalıdır.

(3) Raflar gerekli yükseklik ve boyutlara ayarlandıktan sonra bölümler arasına sabit bağlantı plakaları takılmalıdır.

Pnömatik bileşenlerin montajı

(1) Her bir pnömatik tahrik cihazı setinin konfigürasyonu, tasarım departmanı tarafından sağlanan pnömatik devre şemasına uygun olarak bağlanmalıdır. Vana gövdesi, boru bağlantıları, silindirler vb. doğru şekilde bağlanmalıdır.

(2) Toplam hava girişi basınç düşürme valfinin giriş ve çıkışı ok yönünde bağlanır ve hava filtresinin ve yağlayıcının su kabı ve yağ kabı aşağıya doğru dikey olarak takılmalıdır.

(3) Boruları bağlamadan önce borunun içindeki kesme tozu ve toz tamamen uzaklaştırılmalıdır.

(4) Boru bağlantısı dişlidir. Boru ipliğinde iplik tutkalı yoksa ham madde bandı sarılmalıdır. Sarma yönü önden bakıldığında saat yönündedir. Hammadde bandı vanaya karıştırılmamalıdır. Hammadde bandı vanaya karıştırılmamalıdır. Sararken bir iplik ayrılmalıdır.

(5) Trakeanın düzeni düzgün ve güzel olmalı ve düzeni bozmamaya çalışılmalıdır. Köşelerde 90 derecelik dirsekler kullanılmalıdır. Trakeayı sabitlerken eklemlere ekstra baskı uygulamayın, aksi takdirde hava kaçağına neden olur.

(6) Solenoid valfi bağlarken, valf üzerindeki her hava portu numarasının işlevine dikkat edin: P: toplam hava girişi; A: hava çıkışı 1; B: hava çıkışı 2; R (EA): A'ya karşılık gelen egzoz; S (EB): B'ye karşılık gelen egzoz.

(7) Silindir monte edildiğinde piston çubuğunun ekseni ve yük hareketinin yönü tutarlı olmalıdır.

(8) Doğrusal yatak kılavuzu kullanıldığında, silindir piston çubuğunun ön ucu yüke bağlandıktan sonra, tüm strok boyunca herhangi bir garip kuvvet olmamalıdır, aksi takdirde silindir hasar görür.

(9) Bir gaz kelebeği valfi kullanırken, gaz kelebeği valfinin tipine dikkat etmelisiniz. Genel olarak konuşursak, valf gövdesi üzerinde işaretlenen büyük okla ayırt edilir. İpliğin ucunu gösteren büyük ok silindir için kullanılır; boru ucunu gösteren büyük ok solenoid valf için kullanılır. .

Montaj muayene çalışması

(1) Bir bileşenin montajı her tamamlandığında aşağıdaki maddelere göre kontrol edilmelidir. Bir montaj sorunu bulunursa, bu sorun analiz edilmeli ve zamanında çözülmelidir.

A. Montaj işinin bütünlüğünü, montaj çizimlerini kontrol edin ve eksik parça olup olmadığını kontrol edin.

B. Her parçanın montaj konumunun doğruluğu için montaj çizimini veya yukarıdaki spesifikasyonda belirtilen gereksinimleri kontrol edin.

C. Her bir bağlantı parçasının güvenilirliği, her bir sabitleme vidasının montaj için gereken torka ulaşıp ulaşmadığı ve özel bağlantı elemanlarının gevşemeyi önleme gerekliliklerini karşılayıp karşılamadığı.

D. Konveyör makaralarını, makaraları, kılavuz raylarını vb. manuel olarak döndürürken veya hareket ettirirken herhangi bir sıkışma veya durgunluk, eksantriklik veya bükülme olup olmadığı gibi hareketli parçaların hareket esnekliği.

(2) Son montajdan sonra ana inceleme, montaj bileşenleri arasındaki bağlantıların kontrol edilmesidir. Muayene içeriği, ölçüm standardı olarak (1)'de belirtilen “dört özelliğe” dayanmaktadır.

(3) Son montajdan sonra, şanzıman parçalarında herhangi bir engel olmadığından emin olmak için makinenin tüm parçalarındaki demir talaşı, döküntü, toz vb. temizlenmelidir.

(4) Makineyi test ederken başlatma sürecini dikkatle izleyin. Makine çalıştırıldıktan sonra ana çalışma parametrelerini ve hareketli parçaların normal şekilde hareket edip etmediğini hemen gözlemleyin.

(5) Ana çalışma parametreleri arasında hareket hızı, hareket düzgünlüğü, her bir transmisyon milinin dönüşü, sıcaklık, titreşim ve gürültü vb. yer alır.

Anebon, mükemmel ve mükemmel olmak için her sıkı çalışmayı yapacak ve OEM, Özel cnc işleme hizmeti, Sac Metal imalat hizmeti, frezeleme için Çin Altın Tedarikçisi için kıtalararası üst sınıf ve yüksek teknolojili işletmeler sıralamasından çıkmak için önlemlerimizi hızlandıracak. hizmetler. Anebon, kişisel tatmininizi karşılamak için kişiselleştirilmiş satın alımınızı yapacak! Anebon'un işletmesinde çıktı departmanı, gelir departmanı, mükemmel kontrol departmanı ve servis merkezi vb. dahil olmak üzere çeşitli departmanlar bulunmaktadır.

Fabrika Tedarik Çinhassas tornalama parçalarıve Alüminyum Parça, Piyasada benzer parçaların çok fazla olmaması için kendi modelinize özel tasarım geliştirme fikrinizi Anebon'a bildirebilirsiniz! Tüm ihtiyaçlarınızı karşılamak için elimizden gelenin en iyisini yapacağız! Hemen Anebon ile iletişime geçmeyi unutmayın!

Gönderim zamanı: Eylül-04-2023