Bu, sektördeki kişilerin fikstür tasarımını özetlerken özetledikleri şeydir, ancak basit olmaktan uzaktır. Çeşitli şemalarla iletişime geçme sürecinde, ön tasarımda her zaman bazı konumlandırma ve kenetleme sorunlarının olduğunu gördük. Bu şekilde herhangi bir yenilikçi plan pratik önemini kaybedecektir. Yalnızca konumlandırma ve bağlamaya ilişkin temel bilgileri anlayarak fikstür tasarımının ve işleme şemasının bütünlüğünü temel olarak sağlayabiliriz.

Konum belirleyici bilgisi

1、 İş parçasının yanından konumlandırmanın temel prensibi

İş parçasının yanından konumlandırma yapılırken destek gibi üç nokta prensibi de en temel prensiptir. Bu, “aynı doğru üzerinde olmayan üç noktanın bir düzlemi belirlemesi” ilkesinden türetilen ve üç nokta ilkesi olarak adlandırılan destek ilkesinin aynısıdır. Dört noktadan üçü bir yüzü belirleyebilir, dolayısıyla toplam dört yüz belirlenebilir. Ancak konumu nasıl olursa olsun dördüncü noktayı aynı düzlemde yapmak oldukça zordur.

▲ Üç nokta prensibi

Örneğin, 4 sabit yükseklikte konumlayıcı kullanıldığında, tek bir yerde yalnızca 3 nokta iş parçasına temas edebilir ve geri kalan 4 noktanın iş parçasına temas etmemesi çok muhtemeldir.

Bu nedenle konumlayıcıyı yapılandırırken genellikle üç nokta esas alınır ve bu üç nokta arasındaki mesafenin mümkün olduğunca arttırılması gerekir.

Ayrıca konumlayıcıyı yapılandırırken uygulanan işlem yükünün yönünün önceden teyit edilmesi gerekir. İşleme yükünün yönü aynı zamanda alet sapı/takım hareketinin yönüdür. Konumlandırıcı, iş parçasının genel doğruluğunu doğrudan etkileyebilecek şekilde ilerleme yönünün sonunda yapılandırılır.

Genel olarak, iş parçasının boş yüzeyini konumlandırmak için cıvata tipi ayarlanabilir konumlayıcı kullanılır ve sabit tip (CNC Torna Parçalarıtemas yüzeyi taşlanmıştır) konumlayıcı iş parçasının işleme yüzeyini konumlandırmak için kullanılır.

2、 İş parçası deliğinden konumlandırmanın temel prensibi

İş parçasının önceki işleminde işlenen deliği konumlandırma için kullanırken, konumlandırma için tolerans pimi kullanmak gerekir. İş parçası deliğinin doğruluğunu pim profilinin doğruluğuyla eşleştirerek ve uyum toleransına göre birleştirerek konumlandırma doğruluğu gerçek gereksinimleri karşılayabilir.

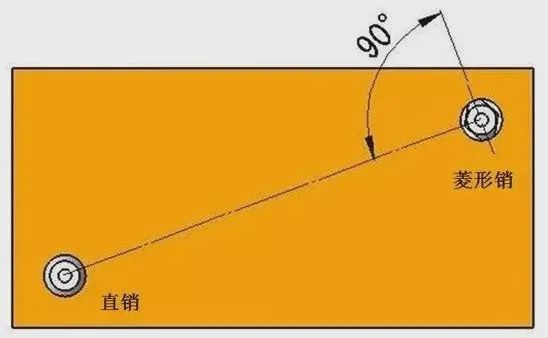

Ek olarak, konumlandırma için pim kullanıldığında genellikle biri düz pim, diğeri elmas pim kullanır, bu nedenle iş parçasının montajı ve sökülmesi daha uygun olacaktır. İş parçasının pime sıkışması nadir görülen bir durumdur.

▲ Pim ile konumlandırma

Elbette uyum toleransını ayarlayarak her iki pin için de düz pin kullanmak mümkün. Daha doğru konumlandırma için genellikle düz bir pim ve bir elmas pim kullanmak en etkili yöntemdir.

Düz bir pim ve bir elmas pim kullanıldığında, elmas pimin konfigürasyon yönündeki (elmas pimin iş parçasına temas ettiği yer) bağlantı hattı genellikle düz pim ile elmas pim arasındaki bağlantı hattına 90° diktir. Bu konfigürasyon açısal konumlandırma (iş parçasının dönme yönü) içindir.

İlgili kelepçe bilgisi

1、 Tutucuların sınıflandırılması

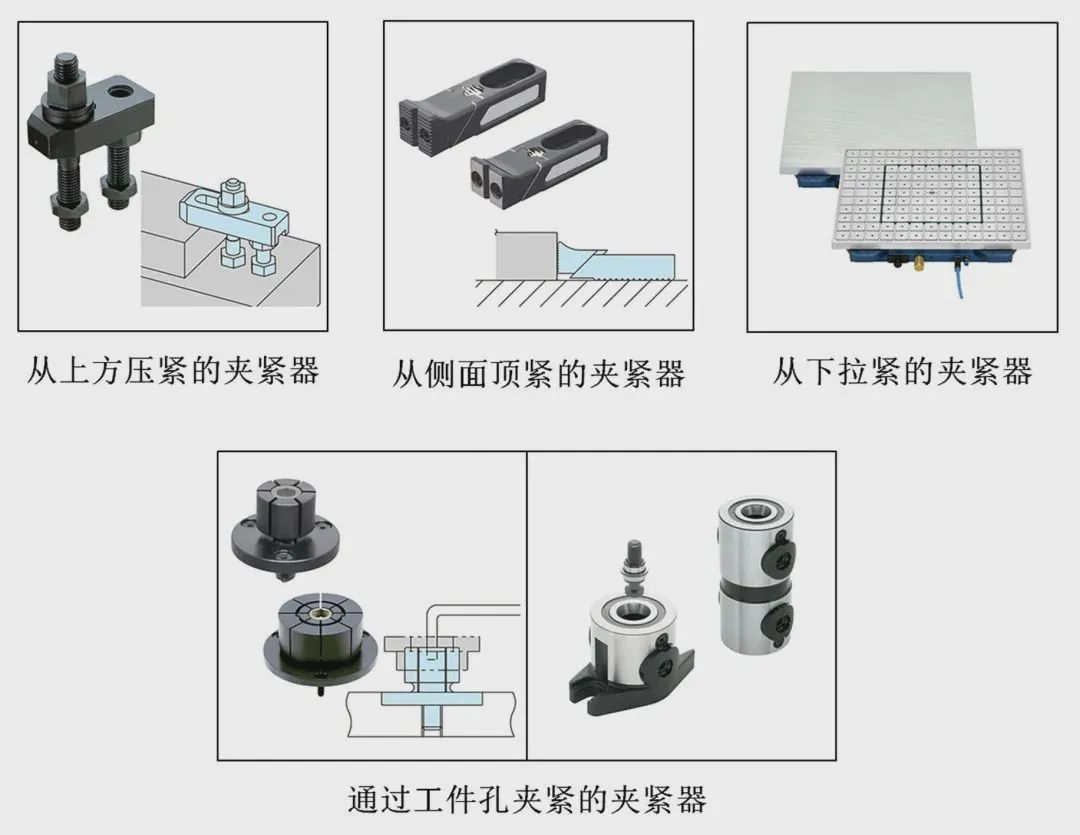

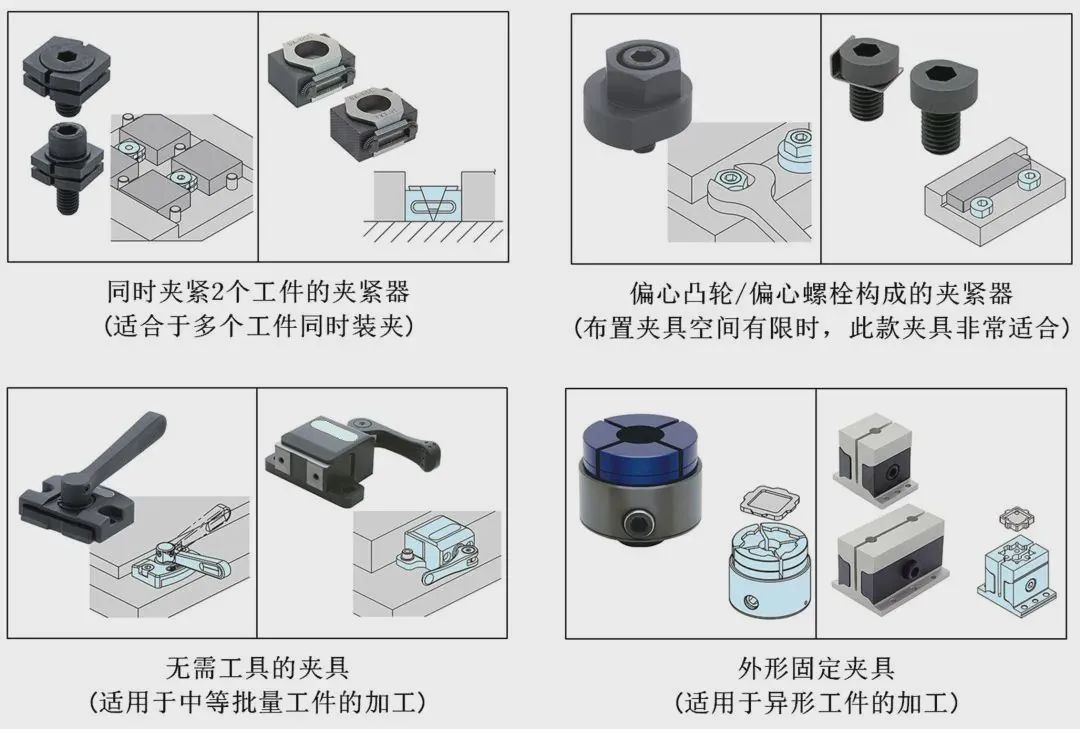

Sıkıştırma yönüne göre genellikle aşağıdaki kategorilere ayrılır:

Daha sonra çeşitli kelepçelerin özelliklerine bakalım.

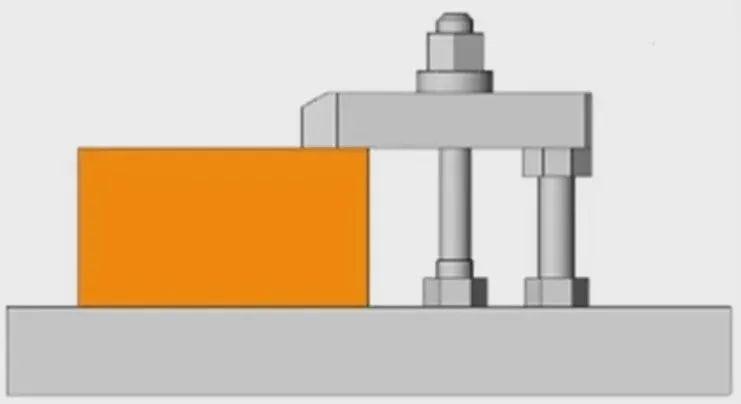

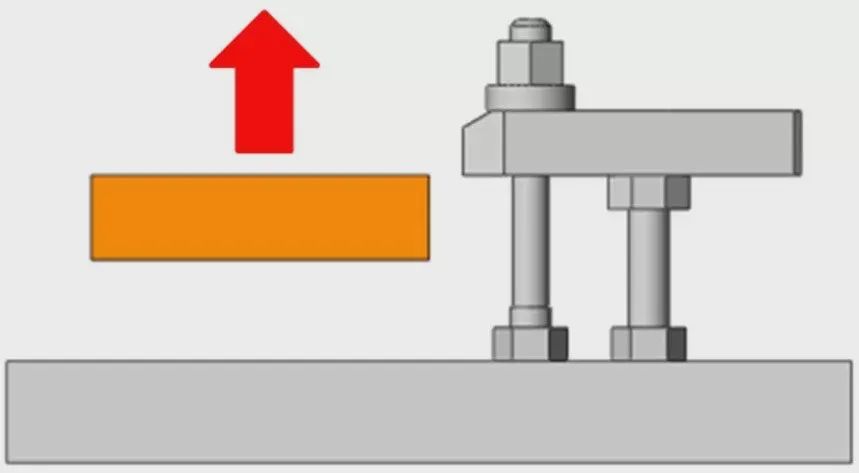

1. Yukarıdan bastırılan kelepçeler

İş parçasının üst kısmından bastırılan bağlama cihazı, bağlama sırasında en az deformasyona sahiptir ve iş parçasının işlenmesi sırasında en stabil olanıdır. Bu nedenle genel olarak ilk dikkate alınması gereken iş parçasının üst kısmından kelepçelemedir. İş parçasının üstten preslenmesi için en yaygın fikstür manuel mekanik fikstürdür. Örneğin aşağıdaki şekil “gevşek yaprak tipi” kelepçe olarak adlandırılmaktadır. Pres plakası, saplama cıvatası, kriko ve somunla birleştirilen kelepçeye “gevşek yaprak” kelepçe denir.

Ayrıca iş parçasının şekline göre farklı şekillerdeki baskı plakaları seçilebilmektedir. ÖrneğinCNC İşleme Parçaları, Torna Parçaları ve Freze Parçaları.

Gevşek yaprak tipi kelepçenin torku ile sıkma kuvveti arasındaki ilişki, cıvatanın itme kuvveti ile hesaplanabilir.

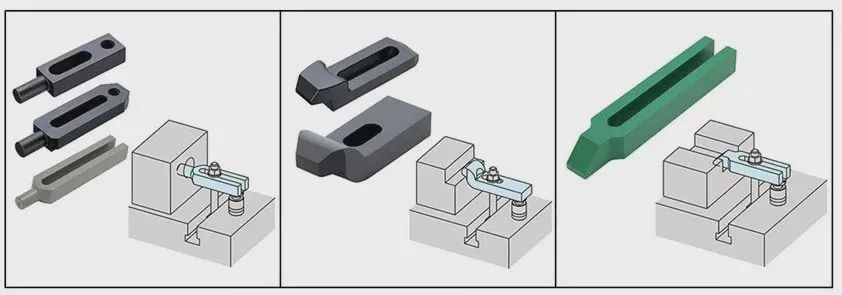

Gevşek yaprak kelepçeye ek olarak, iş parçasının üst kısmından sıkıştırmak için aşağıdaki benzer kelepçeler de mevcuttur.

2. Yandan sıkıştırma kelepçesi

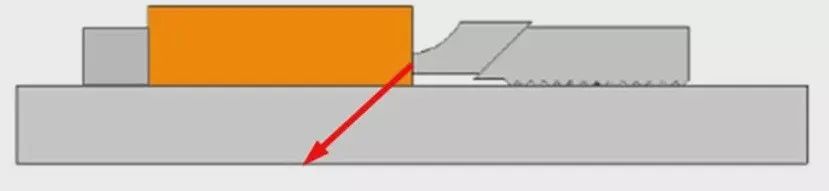

Başlangıçta, iş parçasını yukarıdan sıkıştırmaya yönelik bağlama yöntemi, doğruluk açısından en kararlı olanıdır ve iş parçasının işleme yükü açısından minimumdur. Ancak iş parçasının üstünden işlem yapılması gerektiğinde veya iş parçasının üstünden kenetlemenin uygun olmadığı durumlarda iş parçasının üstünden kenetlemeyi imkansız hale getirdiğinde iş parçasının yanından kenetlemeyi tercih edebilirsiniz. Ancak nispeten konuşursak, iş parçası yandan sıkıştırıldığında değişken bir kuvvet üretecektir. Fikstür tasarlanırken bu kuvvetin nasıl ortadan kaldırılacağına dikkat edilmelidir.

Yukarıdaki şekilde gösterildiği gibi, yan kelepçe aynı zamanda itme kuvveti üretirken aşağı doğru eğik bir kuvvete de sahiptir ve bu da iş parçasının yukarı doğru yüzmesini etkili bir şekilde önleyebilir.

Yandan kenetlenen kelepçeler de aşağıdaki benzer kelepçelere sahiptir.

3. İş parçasını aşağıya doğru sıkmak için sıkıştırma cihazı

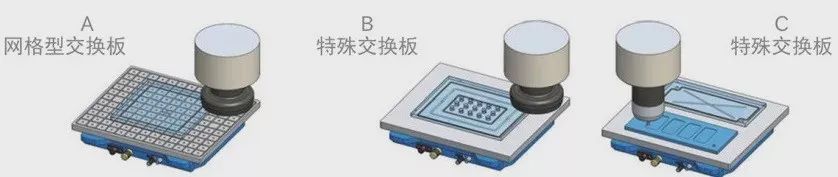

İnce plakalı bir iş parçasının üst yüzeyini işlerken, onu üstten sıkıştırmak sadece imkansız değil, aynı zamanda yandan sıkıştırmak da mantıksızdır. Tek makul sıkıştırma yöntemi, iş parçasını alttan sıkmaktır. İş parçası alttan gerildiğinde, eğer demirden yapılmışsa genellikle mıknatıs tipi bir kelepçe kullanılabilir. Demir dışı metal iş parçaları için, gerdirme amacıyla genellikle vakum vantuzları kullanılabilir.

Yukarıdaki iki durumda sıkma kuvveti, iş parçası ile mıknatıs veya vakumlu ayna arasındaki temas alanıyla orantılıdır. Küçük iş parçalarını işlerken işleme yükü çok büyükse işleme etkisi ideal olmayacaktır.

Ayrıca mıknatıslar veya vakum emiciler kullanıldığında, mıknatısların ve vakum emicilerin güvenli ve normal şekilde kullanılabilmesi için temas yüzeylerinin belirli bir dereceye kadar pürüzsüz hale getirilmesi gerekir.

4. Delikli sıkıştırma cihazı

Aynı anda birden fazla yüzü işlemek veya kalıp işlemek için 5 eksenli bir işleme makinesi kullanıldığında, fikstürlerin ve takımların işleme üzerindeki etkisini önlemek için genellikle delik sıkıştırma yönteminin kullanılması uygundur. İş parçasının üstünden ve yanından sıkıştırma yöntemiyle karşılaştırıldığında, delik sıkıştırma yöntemi iş parçası üzerinde daha az yüke sahiptir ve iş parçasını etkili bir şekilde deforme edebilir.

▲ Delikli doğrudan işleme

▲ Sıkıştırma için perçin ayarı

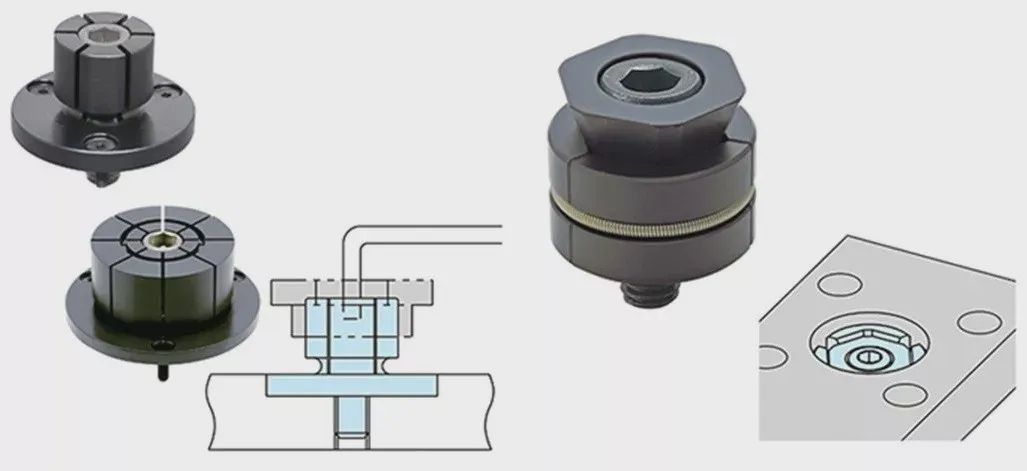

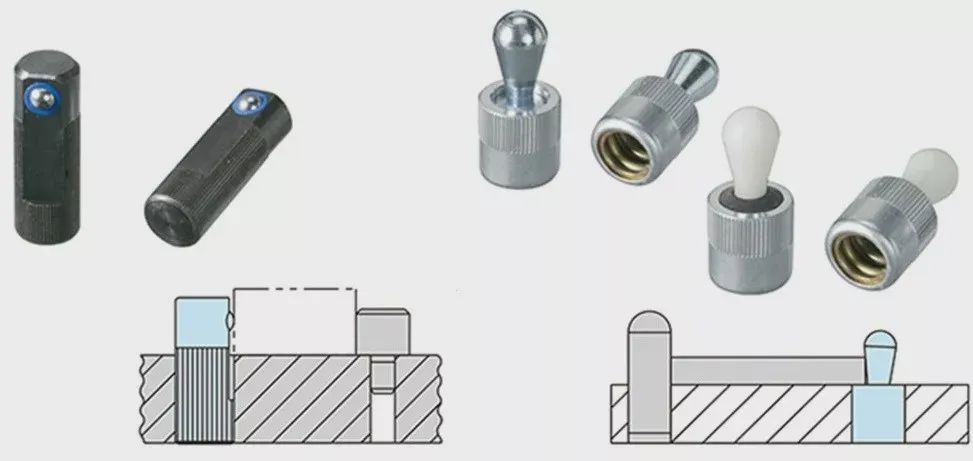

2、 Ön sıkıştırma

Yukarıdakiler esas olarak iş parçasının sıkma fikstürüyle ilgilidir. İşlerliğin nasıl geliştirileceği ve ön sıkıştırmanın nasıl kullanılacağı da çok önemlidir. İş parçası tabana dikey olarak yerleştirildiğinde iş parçası yer çekimi nedeniyle düşecektir. Bu sırada, iş parçası elle tutulurken tutucunun çalıştırılması gerekir.

▲ Ön sıkıştırma

İş parçalarının ağır olması veya çoğunun aynı anda kenetlenmesi durumunda çalışabilirlik büyük ölçüde azalacak ve kenetleme süresi çok uzun olacaktır. Şu anda, bu yay tipi ön kenetleme ürününün kullanılması, iş parçasının kıskacı sabit bir durumda çalıştırmasına olanak tanıyarak, çalışabilirliği büyük ölçüde geliştirebilir ve iş parçasının kenetleme süresini azaltabilir.

3、 Tutucuyu seçerken alınacak önlemler

Aynı takımda birden fazla kelepçe türü kullanıldığında, kelepçeleme ve gevşetme takımları birleştirilmelidir. Örneğin, soldaki şekilde gösterildiği gibi, kenetleme işlemi için çeşitli takım anahtarları kullanıldığında, operatörün toplam yükü artacak ve iş parçasının genel kenetleme süresi de uzayacaktır. Örneğin, sağ alttaki şekilde, saha operatörlerini kolaylaştırmak için alet anahtarları ve cıvata boyutları birleştirilmiştir.

▲ İş parçası bağlamanın kullanılabilirliği

Ayrıca tutucuyu yapılandırırken iş parçası kelepçelemesinin çalışabilirliğini mümkün olduğunca dikkate almak gerekir. Sıkıştırma sırasında iş parçasının eğilmesi gerekiyorsa, çalışabilirlik çok sakıncalıdır. Armatür tasarlanırken bu durumdan kaçınılmalıdır.

Gönderim zamanı: 24 Ekim 2022