Delme döngüsü seçimi için genellikle üç seçeneğimiz vardır:

1. G73 (Talaş kırma çevrimi)

Genellikle ucun çapının 3 katından daha büyük ancak ucun etkin kenar uzunluğundan daha fazla olmayan deliklerin işlenmesi için kullanılır

2. G81 (sığ delik dolaşımı)

Genellikle merkez delikleri delmek, pah kırmak ve matkap ucunun çapının 3 katına kadar delik işlemek için kullanılır.

Dahili soğutma araçlarının ortaya çıkmasıyla birlikte, bu döngü aynı zamanda işleme verimliliğini artırmak amacıyla delik açmak için de kullanılır

3. G83 (Derin delik dolaşımı)

Genellikle derin deliklerin işlenmesinde kullanılırCNC işlenmiş

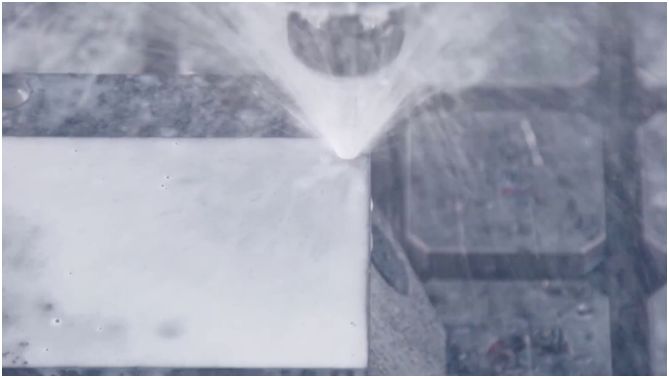

Mil merkezi ile donatılmış makinede soğutma (çıkış suyu)

Kesici ayrıca merkezi soğutma (su çıkış) kasalarını da destekler

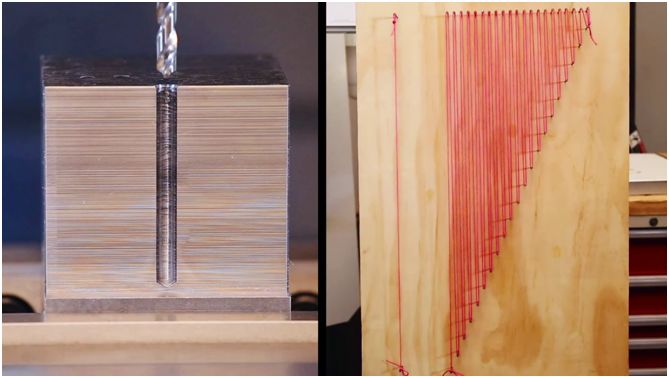

Delikleri işlemek için G81'i seçmek en iyi seçimdir

Yüksek basınçlı soğutma sıvısı yalnızca sondaj sırasında oluşan ısıyı ortadan kaldırmakla kalmayacak, aynı zamanda kesme kenarının daha zamanında yağlanmasını sağlayacaktır; yüksek basınç, çubuğun talaş kırılmasını doğrudan etkileyecektir, böylece küçük talaş aynı zamanda yüksek basınçlı su tahliye deliğine de sahip olacak ve ikincil kesici takım aşınmasını ve deliğin işleme kalitesini önleyecektir, çünkü soğutma, yağlama, sorun yoktur Talaş kaldırma, yani üç delme döngüsü arasında en güvenli ve en verimli çözümdür.alüminyum ekstrüzyon

İşleme malzemesinin talaşları kırmak zordur, ancak diğer çalışma koşulları iyidir

G73 iyi bir seçimdir çünkü iş mili merkezi soğutması (su) yoktur.

Bu, talaş kırıcıyı gerçekleştirmek için bıçağın kısa duraklama süresi veya mesafesi arasında geçiş yapacaktır. Yine de, biraz talaş kaldırma yeteneğiniz varsa en iyisi olur; pürüzsüz bir talaş giderme tankı, bir sonraki delme kırıntı sırasının iç içe geçmesini önlemek ve deliğin kalitesini düşürmek için hurdaların daha hızlı boşaltılmasını sağlayacaktır; Yardımcı talaş kaldırma işlemi olarak basınçlı havanın kullanılması da iyi bir seçimdir.

Koşullar istikrarsızsa G83 en güvenli seçenektir.

Matkabın kesici kenarının zamanında soğumaması ve hızla aşınması nedeniyle derin delik işleme meydana gelecektir; talaş deliğinin derinliği de t cinsinden boşaltma ilişkisinin karmaşık olması nedeniyle olacaktır; talaş oluğu talaşı soğutma sıvısını bloke ederse, bu sadece kesicinin servis ömrünü önemli ölçüde azaltmakla kalmaz, aynı zamanda ikincil kesme talaşının işleme deliği duvarını daha kaba hale getirmesine ve dolayısıyla bir kısır döngüye daha neden olmasına neden olur.

Takım her -q kısa mesafesinde -R referans yüksekliğine yükseltilirse, deliğin tabanına yakın yerde işleme için uygun olabilir, ancak deliğin ilk yarısını işlemek çok zaman alacaktır, bu da sonuç olarak gereksiz israf.

Daha iyi bir yol var mı?CNC metal işleme

İşte G83 derin delik dolaşımının iki yolu

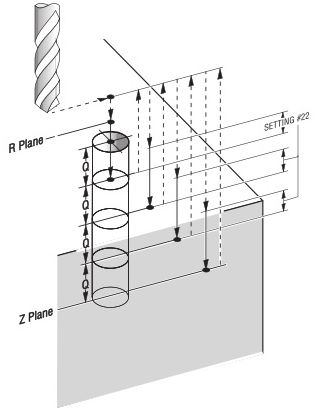

1: G83 X_ Y_ Z_ R_ Q_ F_

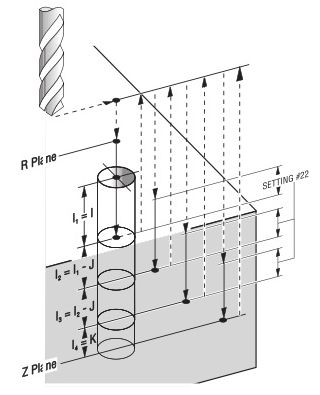

2: G83 X_ Y_ Z_ I_ J_ K_ R_ F_

Öncelikle Q değeri sabit bir değerdir, yani her defasında deliğin tepesinden dibine kadar aynı derinlik kullanılır. İşleme güvenliği ihtiyacından dolayı genellikle minimum değer seçilir, bu da en düşük talaş kaldırma oranı anlamına gelir ve bu da neredeyse çok fazla işlem süresi kaybına neden olur.

İkinci yöntemde her bir kesimin derinliği I, J ve K ile gösterilir:

Deliğin üst kısmı iyi çalışır durumda olduğunda, işleme verimliliğini artırmak için daha büyük bir I değeri ayarlayabiliriz.; İşleme deliğinin orta çalışma koşulu genel olduğunda, güvenliği ve verimliliği sağlamak için J değerini kademeli olarak azaltırız. İşleme deliğinin alt kısmında çalışma koşulları kötü olduğunda işleme güvenliğini sağlamak için K değerini ayarlıyoruz.

Pratikte kullanıldığında, ikinci yöntem sondajınızı %50 daha verimli hale getirebilir ve hiçbir maliyeti yoktur!

Anebon Metal Products Limited, CNC İşleme, Basınçlı Döküm, Sac İmalat hizmeti sağlayabilir, lütfen bizimle iletişime geçmekten çekinmeyin.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Gönderim zamanı: Mart-25-2022