Takım fikstürlerinin tasarımı, belirli bir üretim sürecinin özel gereksinimlerine göre uyarlanmış bir süreçtir. Bu, parçaların işleme süreci tamamlandıktan sonra yapılır. Üretim sürecini geliştirirken, fikstürlerin uygulanmasının fizibilitesini dikkate almak önemlidir. Ayrıca gerekli görülmesi halinde fikstür tasarımı sırasında proseste değişiklik yapılması önerilebilir. Fikstür tasarımının kalitesi, iş parçasının istikrarlı işleme kalitesini, yüksek üretim verimliliğini, düşük maliyeti, uygun talaş kaldırmayı, güvenli çalışmayı, iş gücü tasarrufunu ve ayrıca kolay üretim ve bakımı garanti etme yeteneği ile ölçülür.

1. Takım fikstür tasarımının temel prensipleri aşağıdaki gibidir:

1. Fikstür, kullanım sırasında iş parçası konumlandırmasının stabilitesini ve güvenilirliğini sağlamalıdır.

2. Fikstür, iş parçasının işlenmesini sağlamak için yeterli yük taşıma veya sıkıştırma gücüne sahip olmalıdır.

3. Sıkıştırma işleminin çalıştırılması basit ve hızlı olmalıdır.

4. Aşınabilir parçalar hızla değiştirilebilir olmalıdır ve koşullar izin verdiğinde diğer aletleri kullanmamak en iyisidir.

5. Fikstür, ayarlama veya değiştirme sırasında tekrarlanan konumlandırmanın güvenilirliğini karşılamalıdır.

6. Karmaşık yapıları ve pahalı maliyetleri kullanmaktan mümkün olduğunca kaçının.

7. Mümkün olduğunca standart parçaları bileşen parçaları olarak kullanın.

8. Şirketin iç ürünlerinin sistematizasyonunu ve standardizasyonunu oluşturun.

2. Takım ve fikstür tasarımına ilişkin temel bilgiler

Mükemmel bir takım tezgahı fikstürü aşağıdaki temel gereksinimleri karşılamalıdır:

1. İşleme doğruluğunu sağlamanın anahtarı konumlandırma referansının, yönteminin ve bileşenlerinin doğru seçilmesinde yatmaktadır. Konumlandırma hatalarını analiz etmek ve fikstür yapısının işleme doğruluğu üzerindeki etkisini dikkate almak da önemlidir. Bu, fikstürün iş parçasının doğruluk gereksinimlerini karşılamasını sağlayacaktır.

2. Üretim verimliliğini artırmak için, yardımcı süreyi kısaltmak ve üretkenliği artırmak amacıyla hızlı ve etkili sıkıştırma mekanizmaları kullanın. Armatürlerin karmaşıklığı üretim kapasitesine göre uyarlanmalıdır.

3. İyi proses performansına sahip özel fikstürler, kolay imalat, montaj, ayarlama ve muayeneye imkan veren basit ve makul bir yapıya sahip olmalıdır.

4. İyi performansa sahip çalışma donanımlarının kullanımı kolay, emek tasarrufu sağlayan, emniyetli ve güvenilir olmalıdır. Mümkünse operatörün iş yoğunluğunu azaltmak için pnömatik, hidrolik ve diğer mekanize sıkıştırma cihazlarını kullanın. Fikstür aynı zamanda talaş kaldırmayı da kolaylaştırmalıdır. Talaş kaldırma yapısı, talaşların iş parçasının konumuna ve takıma zarar vermesini önleyebilir ve ısı birikiminin proses sistemini deforme etmesini önleyebilir.

5. Ekonomikliği iyi olan özel armatürlerde, fikstürün üretim maliyetini azaltmak için standart bileşenler ve yapılar kullanılmalıdır. Tasarım aşamasında sipariş ve üretim kapasitesine bağlı olarak fikstür çözümünün üretimdeki ekonomik faydasını artırmak için gerekli teknik ve ekonomik analizi yapılmalıdır.

3. Takım ve fikstür tasarımının standardizasyonuna genel bakış

1. Takım ve fikstür tasarımının temel yöntemleri ve adımları

Tasarım öncesi hazırlık Takım ve fikstür tasarımına ilişkin orijinal veriler aşağıdakileri içerir:

a) Lütfen aşağıdaki teknik bilgileri inceleyin: tasarım bildirimi, bitmiş parça çizimleri, kaba çizimler süreç yolları ve diğer ilgili ayrıntılar. Konumlandırma ve bağlama şeması, önceki işlemin işleme içeriği, kaba durum, işlemede kullanılan makine takımları ve takımlar, muayene ölçüm takımları, işleme toleransları ve kesme miktarları dahil olmak üzere her işlemin teknik gereksinimlerini anlamak önemlidir.Tasarım bildirimi , bitmiş parça çizimleri, kaba çizimler süreç rotaları ve diğer teknik bilgiler, her sürecin işleme teknik gerekliliklerinin anlaşılması, konumlandırma ve sıkma şeması, önceki sürecin işleme içeriği, kaba durum, işlemede kullanılan takım tezgahları ve aletler, Muayene ölçüm aletleri , işleme ödenekleri ve kesme miktarları, vesaire.;

b) Üretim partisinin boyutunu ve demirbaş ihtiyacını anlayın;

c) Kullanılan takım tezgâhının fikstür bağlantı kısmının yapısına ilişkin ana teknik parametreleri, performansı, özellikleri, doğruluğu ve boyutları anlamak;

d) Demirbaşların standart malzeme envanteri.

2. Takım fikstürlerinin tasarımında dikkate alınması gereken konular

Kelepçenin tasarımı nispeten basit gibi görünse de, tasarım sürecinde dikkatlice düşünülmezse gereksiz sorunlara neden olabilir. Hidrolik kelepçelerin artan popülaritesi, orijinal mekanik yapıyı basitleştirdi. Ancak gelecekte sorun yaşamamak için bazı hususların dikkate alınması gerekir.

Öncelikle işlenecek iş parçasının boş marjı dikkate alınmalıdır. Boşluğun boyutu çok büyükse girişim meydana gelir. Bu nedenle tasarımdan önce kaba çizimler bol miktarda boşluk bırakılarak hazırlanmalıdır.

İkinci olarak, fikstürün düzgün talaş kaldırması kritik öneme sahiptir. Fikstür genellikle nispeten kompakt bir alanda tasarlanır; bu, fikstürün ölü köşelerinde demir talaşlarının birikmesine ve kesme sıvısının dışarı akışının zayıf olmasına yol açarak gelecekte sorunlara neden olabilir. Bu nedenle uygulamanın başında işleme sırasında ortaya çıkan sorunlar dikkate alınmalıdır.

Üçüncü olarak, armatürün genel açıklığı dikkate alınmalıdır. Açıklığın göz ardı edilmesi, operatörün kartı takmasını zorlaştırır, bu da zaman alıcı ve emek yoğun bir işlemdir ve tasarımda bir tabudur.

Dördüncüsü, fikstür tasarımının temel teorik ilkelerine uyulmalıdır. Fikstür doğruluğunu korumalıdır, dolayısıyla prensibe aykırı hiçbir şey tasarlanmamalıdır. İyi bir tasarım zamana karşı dayanıklı olmalıdır.

Son olarak konumlandırma bileşenlerinin değiştirilebilirliği dikkate alınmalıdır. Konumlandırma bileşenleri ciddi şekilde aşınmış olduğundan, hızlı ve kolay bir şekilde değiştirilmeleri mümkün olmalıdır. Daha büyük parçalar tasarlamamak en iyisidir.

Fikstür tasarımı deneyiminin birikimi kritik öneme sahiptir. İyi tasarım sürekli bir birikim ve özetleme sürecidir. Bazen tasarım bir şeydir ve pratik uygulama başka bir şeydir. Bu nedenle işleme sırasında ortaya çıkabilecek sorunların dikkate alınması ve buna göre tasarlanması önemlidir. Armatürlerin amacı verimliliği artırmak ve çalışmayı kolaylaştırmaktır.

Yaygın olarak kullanılan çalışma armatürleri, işlevlerine göre temel olarak aşağıdaki kategorilere ayrılır:

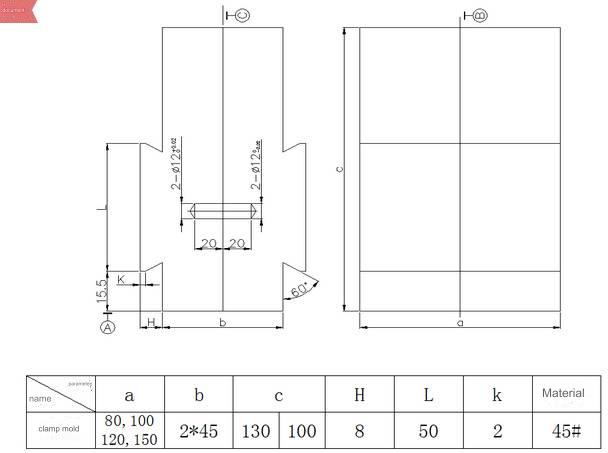

01 kelepçe kalıbı

02 Delme ve frezeleme takımları

03 CNC, alet aynası

04 Gaz ve su test aletleri

05 Düzeltme ve delme takımları

06 Kaynak takımları

07 Parlatma aparatı

08 Montaj aletleri

09 Tampon baskı, lazer gravür takımları

01 kelepçe kalıbı

Tanım:Ürün şekline göre konumlandırma ve sıkıştırma için bir araç

Tasarım Noktaları:

1. Bu tip kelepçe esas olarak mengenelerde kullanılır ve uzunluğu gerektiği gibi kesilebilir;

2. Sıkıştırma kalıbı üzerinde diğer yardımcı konumlandırma cihazları tasarlanabilir ve sıkma kalıbı genellikle kaynakla bağlanır;

3. Yukarıdaki resim basitleştirilmiş bir diyagramdır ve kalıp boşluğu yapısının boyutu özel duruma göre belirlenir;

4. 12 çapındaki yerleştirme pimini hareketli kalıp üzerinde uygun konuma yerleştirin ve konumlandırma deliğini, yerleştirme pimine uyacak şekilde sabit kalıp kızaklarının karşılık gelen konumuna takın;

5. Tasarım sırasında büzülmemiş boş çizimin anahat yüzeyine göre montaj boşluğunun 0,1 mm kaydırılması ve genişletilmesi gerekir.

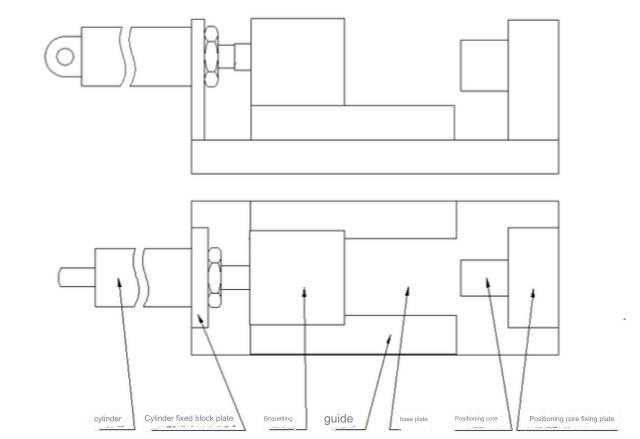

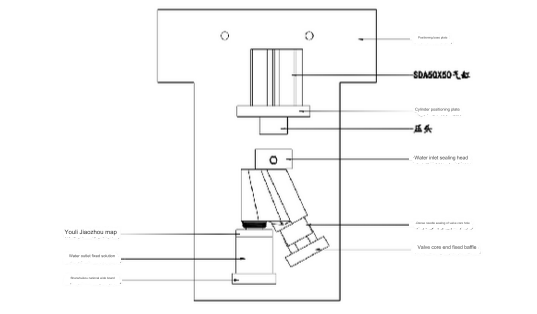

02 Delme ve frezeleme takımları

Tasarım Noktaları:

1. Gerekirse, sabit çekirdek ve sabit plakası üzerinde bazı yardımcı konumlandırma cihazları tasarlanabilir;

2. Yukarıdaki resim basitleştirilmiş bir yapısal diyagramdır. Gerçek durum, uygun tasarımı gerektirir.cnc parçalarıyapı;

3. Silindir, ürünün boyutuna ve işlem sırasındaki strese bağlıdır. SDA50X50 yaygın olarak kullanılır;

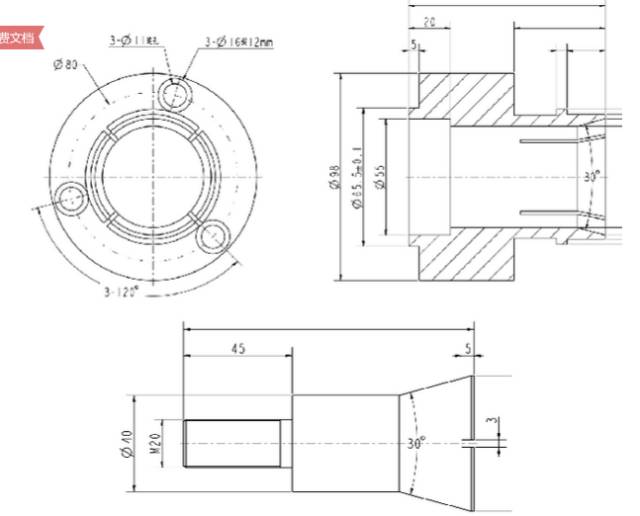

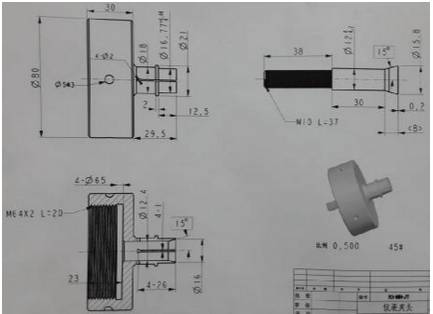

03 CNC, alet aynası

Bir CNC aynası

Ayak parmağı içeri girme mandreni

Tasarım Noktaları:

Lütfen revize edilmiş ve düzeltilmiş metni aşağıda bulabilirsiniz:

1. Yukarıdaki resimde belirtilmeyen boyutlar, gerçek ürünün iç delik boyutu yapısına dayanmaktadır.

2. Üretim sürecinde ürünün iç deliğine temas eden dış dairenin bir tarafında 0,5 mm boşluk bırakılmalıdır. Son olarak, söndürme işleminin neden olduğu herhangi bir deformasyonu ve eksantrikliği önlemek için CNC takım tezgahına takılmalı ve ince bir şekilde boyutlandırılmalıdır.

3. Montaj parçası malzemesi olarak yay çeliği, rot kısmı için ise 45# kullanılması tavsiye edilir.

4. Rot kısmındaki M20 dişi, fiili duruma göre ayarlanabilen, yaygın olarak kullanılan bir diştir.

Tasarım Noktaları:

1. Yukarıdaki resim bir referans diyagramıdır ve montaj boyutları ve yapısı, gerçek ürünün boyutlarına ve yapısına dayanmaktadır;

2. Malzeme 45#'tır ve söndürülmüştür.

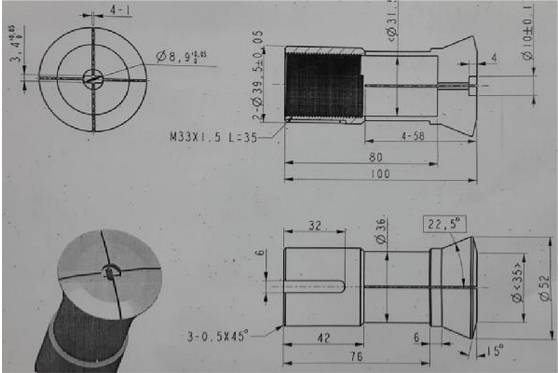

Enstrüman harici kelepçe

Tasarım Noktaları:

1. Yukarıdaki resim bir referans diyagramıdır ve gerçek boyut, ürünün iç delik boyutu yapısına bağlıdır;

2. Ürünün iç deliği ile temas halinde olan dış dairenin, üretim sırasında bir tarafta 0,5 mm'lik bir kenar boşluğu bırakması gerekir ve son olarak alet torna tezgahına monte edilir ve neden olunan deformasyon ve eksantrikliği önlemek için ince bir şekilde döndürülür. söndürme işlemiyle;

3. Malzeme 45#'tır ve söndürülmüştür.

04 Gaz testi aletleri

Tasarım Noktaları:

1. Yukarıdaki resim gaz test aletinin referans resmidir. Özel yapının, ürünün gerçek yapısına göre tasarlanması gerekir. Amaç, ürünü mümkün olan en basit şekilde mühürlemek, böylece test edilecek ve mühürlenecek parçanın sızdırmazlığını teyit etmek için gazla doldurulmasıdır.

2. Silindirin boyutu, ürünün gerçek boyutuna göre ayarlanabilir. Ayrıca silindirin strokunun ürünü alıp yerleştirmek için uygun olup olamayacağını da dikkate almak gerekir.

3. Ürünle temas eden sızdırmazlık yüzeyinde genellikle Uni yapıştırıcı ve NBR kauçuk halkalar gibi iyi sıkıştırma kapasitesine sahip malzemeler kullanılır. Ayrıca ürünün görünüm yüzeyine temas eden konumlandırma blokları varsa beyaz plastik bloklar kullanmaya çalışın ve kullanım sırasında ürünün görünümünün zarar görmesini önlemek için orta kapağı pamuklu bezle örtün.

4. Gaz sızıntısının ürün boşluğu içinde sıkışıp yanlış algılamaya neden olmasını önlemek için tasarım sırasında ürünün konumlandırma yönü dikkate alınmalıdır.

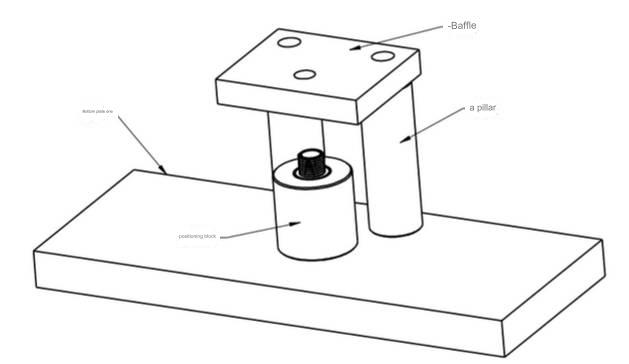

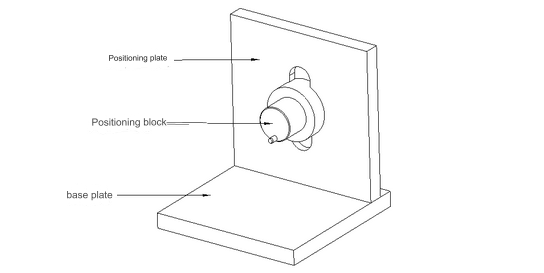

05 Delme takımları

Tasarım noktaları:Yukarıdaki resimde delme takımının standart yapısı gösterilmektedir. Alt plaka, zımba makinesinin tezgahına kolayca sabitlemek için kullanılırken, konumlandırma bloğu ürünü sabitlemek için kullanılır. Takımın yapısı, ürünün gerçek durumuna göre özel olarak tasarlanmıştır. Ürünün güvenli ve rahat bir şekilde alınmasını ve yerleştirilmesini sağlamak için merkez nokta, merkez nokta ile çevrelenmiştir. Bölme, ürünü delme bıçağından kolayca ayırmak için kullanılırken, sütunlar sabit bölme olarak kullanılır. Bu parçaların montaj konumları ve boyutları, ürünün gerçek koşullarına göre özelleştirilebilir.

06 Kaynak takımları

Kaynak takımının amacı, kaynak düzeneğindeki her bileşenin konumunu sabitlemek ve her bileşenin göreceli boyutunu kontrol etmektir. Bu, ürünün gerçek yapısına göre tasarlanmış bir konumlandırma bloğu kullanılarak elde edilir. Ürünü kaynak takımının üzerine yerleştirirken takımların arasında kapalı bir boşluk oluşturulmaması gerektiğine dikkat etmek önemlidir. Bu, ısıtma işlemi sırasında kaynak sonrasında parçaların boyutunu etkileyebilecek kapalı alanda aşırı basınç oluşmasını önlemek içindir.

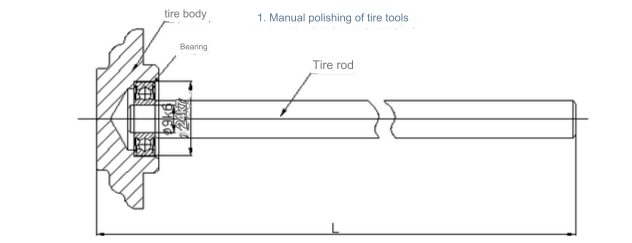

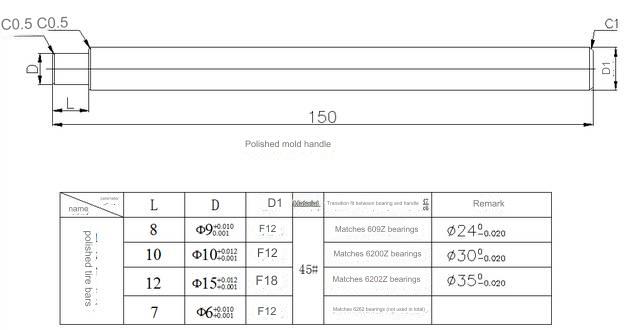

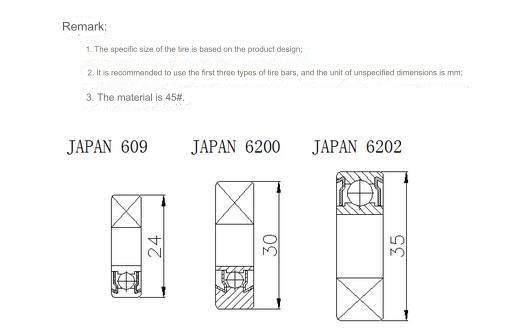

07 Parlatma aparatı

08 Montaj aletleri

Montaj aletleri, montaj işlemi sırasında bileşenlerin konumlandırılmasına yardımcı olan bir cihazdır. Tasarımın ardındaki fikir, bileşenlerin montaj yapısına bağlı olarak ürünün kolayca alınmasına ve yerleştirilmesine olanak sağlamaktır. Görünüşünün önemli olduğuözel cnc alüminyum parçalarMontaj işlemi sırasında hasar görmez. Kullanım sırasında ürünü korumak için üzeri pamuklu bezle kapatılabilir. Kalıplama için malzeme seçerken beyaz tutkal gibi metalik olmayan malzemelerin kullanılması tavsiye edilir.

09 Tampon baskı, lazer gravür takımları

Tasarım Noktaları:

Takımın konumlandırma yapısını, gerçek ürünün gravür gereksinimlerine göre tasarlayın. Ürünü toplama ve yerleştirme kolaylığına ve ürün görünümünün korunmasına dikkat edin. Ürünle temas eden konumlandırma bloğu ve yardımcı konumlandırma cihazı mümkün olduğunca beyaz tutkal ve diğer metalik olmayan malzemelerden yapılmalıdır.

Anebon, kendisini yüksek kaliteli çözümler yaratmaya ve dünyanın her yerinden insanlarla ilişkiler kurmaya adamıştır. Müşterilerine en iyi hizmeti sunma konusunda son derece tutkulu ve sadıktırlar. Çin alüminyum döküm ürünlerinde uzmanlaşıyorlar,alüminyum levhaların frezelenmesi, özelleştirilmişalüminyum küçük parçalar CNCve Orijinal Fabrika Çin Ekstrüzyon Alüminyum ve Profil Alüminyum.

Anebon, "Önce kalite, sonsuza kadar mükemmellik, insan odaklı, teknoloji yeniliği" iş felsefesine bağlı kalmayı amaçlamaktadır. Birinci sınıf bir işletme olmak amacıyla sektörde ilerleme kaydetmek ve yenilik yapmak için çok çalışıyorlar. Bilimsel bir yönetim modelini takip ediyorlar ve mesleki bilgiyi öğrenmeye, ileri üretim ekipmanı ve süreçlerini geliştirmeye ve birinci sınıf kaliteli ürünler yaratmaya çalışıyorlar. Anebon, müşterileri için yeni değer yaratma hedefiyle uygun fiyatlar, kaliteli hizmet ve hızlı teslimat sunmaktadır.

Gönderim zamanı: Mart-25-2024