Mekanik tasarımda dikkat edilmesi gereken boyutlandırma detayları hakkında neler biliyorsunuz?

Ürünün genel boyutları:

Bir nesnenin genel şeklini ve boyutunu tanımlayan boyutlardır. Bu boyutlar genellikle dikdörtgen kutularda yükseklik, genişlik ve uzunluğu gösteren sayısal değerler olarak temsil edilir.

Toleranslar:

Toleranslar, uygun uyum, işlev ve montajı sağlayan boyutlarda izin verilen değişikliklerdir. Toleranslar, sayısal değerlerle birlikte artı ve eksi simgelerinin birleşimiyle tanımlanır. Örneğin 10 mm çapında +- 0,05 mm'lik bir delik, çap aralığının 9,95 mm ile 10,05 mm arasında olduğu anlamına gelir.

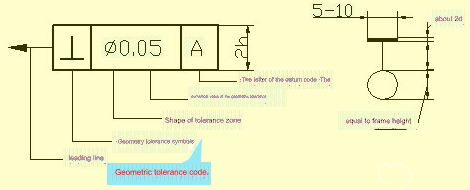

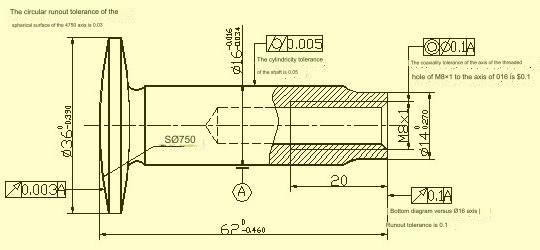

Geometrik Boyutlar ve Toleranslar

GD&T, bileşenlerin ve montaj unsurlarının geometrisini kontrol etmenize ve tanımlamanıza olanak tanır. Sistem, düzlük (veya eşmerkezlilik), diklik (veya paralellik), vb. gibi özellikleri belirtmek için kontrol çerçeveleri ve semboller içerir. Bu, özelliklerin şekli ve yönü hakkında temel boyut ölçümlerinden daha fazla bilgi verir.

Yüzey İşlemi

Yüzey cilası, yüzeyin istenen dokusunu veya pürüzsüzlüğünü belirtmek için kullanılır. Yüzey kalitesi, Ra (aritmetik ortalama), Rz (maksimum yükseklik profili) gibi semboller ve belirli pürüzlülük değerleri kullanılarak ifade edilir.

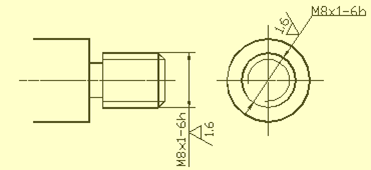

Dişli Özellikler

Cıvata veya vida gibi dişli öğeleri boyutlandırmak için diş boyutunu, adımını ve diş serisini belirtmeniz gerekir. Ayrıca iplik uzunluğu, pahlar veya iplik uzunluğu gibi diğer ayrıntıları da ekleyebilirsiniz.

Montaj İlişkileri ve İzinler

Boyutlandırma ayrıntıları, mekanik aksamlar tasarlanırken, bileşenler arasındaki ilişkinin yanı sıra düzgün işlev için gereken açıklıkların da dikkate alınması açısından önemlidir. Eşleşme yüzeylerini, hizalamaları, boşlukları ve işlevsellik için gereken toleransları belirtmek önemlidir.

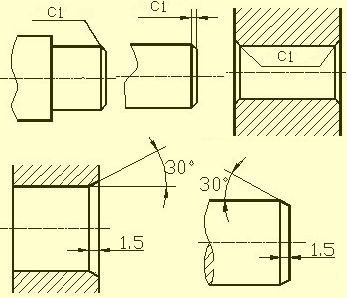

Ortak yapılar için boyutlandırma yöntemleri

Ortak delikler için boyutlandırma yöntemleri (kör delikler, dişli delikler, havşalı delikler, havşalı delikler); Pahlar için boyutlandırma yöntemleri.

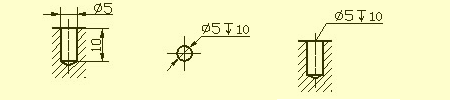

❖ Kör delik

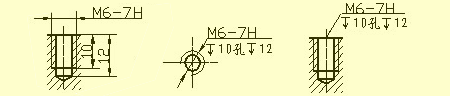

❖ Dişli delik

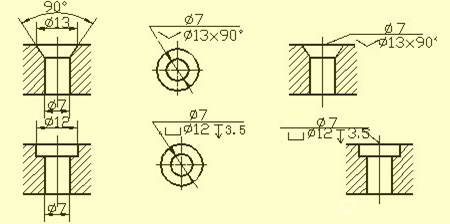

❖ Havşa

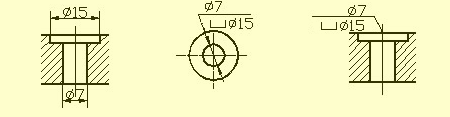

❖ Havşa açma deliği

❖ Pah

Parça üzerinde işlenmiş yapılar

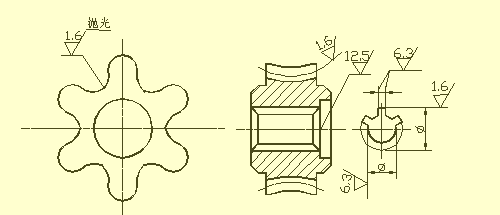

❖ Alttan kesme oluğu ve taşlama taşının üst hareket oluğu

Takımın parçadan çıkarılmasını kolaylaştırmak ve montaj sırasında temas eden parçaların yüzeylerinin aynı olmasını sağlamak için, yüzeyin montaj aşamasında önceden işlenmiş bir alttan kesme oluğu veya taşlama taşının aşırı hareket oluğu uygulanmalıdır. işlendi.

Genel olarak alt kesimin boyutu “oluk derinliği x çapı” veya “oluk derinliği x oluk genişliği” olarak belirtilebilir. Uç yüzü veya dış daireyi taşlarken taşlama çarkının aşırı hareket oluğu.

❖Sondaj yapısı

Matkapla açılan kör deliklerin alt kısmı 120 derecelik bir açıya sahiptir. Silindir kısmının derinliği çukur hariç delme derinliğidir. Kademeli delik ile 120 derecelik koni arasındaki geçiş, boyutlandırmanın yanı sıra çizim yöntemiyle bir koni ile işaretlenir.

Doğru delmeyi sağlamak ve matkap ucunun kırılmasını önlemek için, matkap ucunun ekseninin, delinmekte olan ucun yüzeyine mümkün olduğunca dik olması önemlidir. Aşağıdaki resimde üç delme ucu yüzeyinin nasıl doğru şekilde yapılandırılacağı gösterilmektedir.

❖Kabartılar ve çukurlar

Genel olarak diğer parça veya parçalarla temas eden yüzeylerin işlem görmesi gerekir. Dökümlerdeki çıkıntılar ve çukurlar genellikle yüzeyler arasında iyi temas sağlarken işleme alanını azaltacak şekilde tasarlanmıştır. Destek yüzeyi çıkıntıları ve destek yüzeyi çukurları cıvatalanmıştır; işleme yüzeyini azaltmak için bir oluk oluşturulur.

Ortak Parça Yapıları

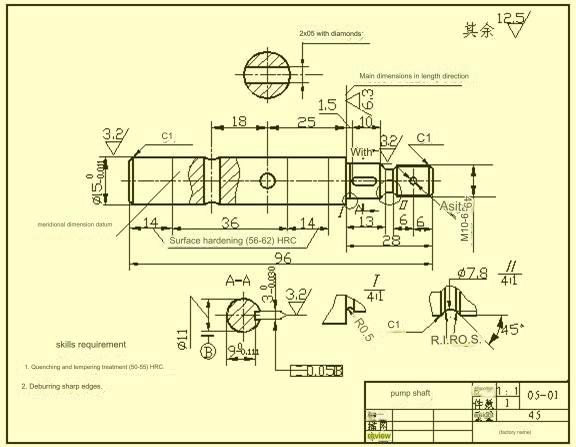

❖Mil kovanı parçaları

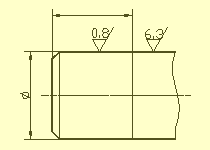

Şaftlar, burçlar ve diğer parçalar bu tür parçalara örnektir. Temel görünümü ve kesitleri gösterildiği sürece yerel yapısını ve ana özelliklerini ifade etmek mümkündür. Projeksiyonun ekseni genellikle çizimin daha kolay görülebilmesi için yatay olarak yerleştirilir. Eksen dikey bir yan çizgiye yerleştirilmelidir.

Burcun ekseni radyal boyutları ölçmek için kullanılır. Bu, örneğin F14 ve F11'i belirlemek için kullanılır (bkz. Bölüm AA). Şekil çizilir. Tasarım gereksinimleri süreç kıyaslaması ile birleştirilmiştir. Örneğin, şaft parçalarını bir torna tezgahında işlerken, şaftın merkez deliğini itmek için yüksükler kullanabilirsiniz. Uzunluk yönünde önemli uç yüz veya temas yüzeyi (omuz) veya işlenmiş yüzey bir referans noktası olarak kullanılabilir.

Şekil, Ra6.3 yüzey pürüzlülüğüne sahip sağdaki banketin uzunluk yönündeki boyutlar için ana referans olduğunu göstermektedir. 13, 14, 1,5, 26,5 gibi bedenler buradan çizilebilir. Yardımcı taban, şaftın toplam uzunluğunu (96) gösterir.

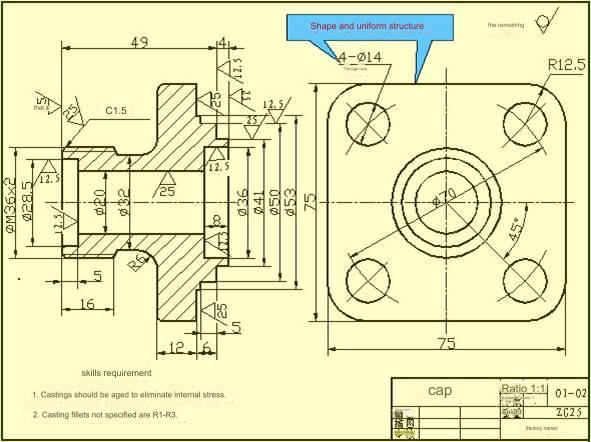

❖Disk kapağı parçaları

Bu tür parça genellikle düz bir disktir. Uç kapakları, valf kapağını, dişlileri ve diğer bileşenleri içerir. Bu parçaların ana yapısı, çeşitli flanşlara ve eşit olarak dağıtılmış yuvarlak deliklere sahip dönen bir gövdedir. Kaburgalar gibi yerel yapılar. Genel bir kural olarak, görünümleri seçerken ana görünümünüz olarak eksen veya simetri düzlemi boyunca kesit görünümünü seçmelisiniz. Yapının ve şeklin bütünlüğünü göstermek için çizime başka görünümler de (sol görünüm, sağ görünüm veya üst görünüm gibi) ekleyebilirsiniz. Şekilde, köşeleri yuvarlatılmış ve eşit olarak dağıtılmış dört açık deliği olan kare flanşı göstermek için sol taraftan bir görünümün eklendiği gösterilmektedir.

Disk kapağı bileşenlerinin ölçümlerini yaparken şaft deliği boyunca hareket ekseni genellikle radyal boyut ekseni olarak seçilir ve en önemli kenar tipik olarak uzunluk yönünde birincil boyut verisi olarak seçilir.

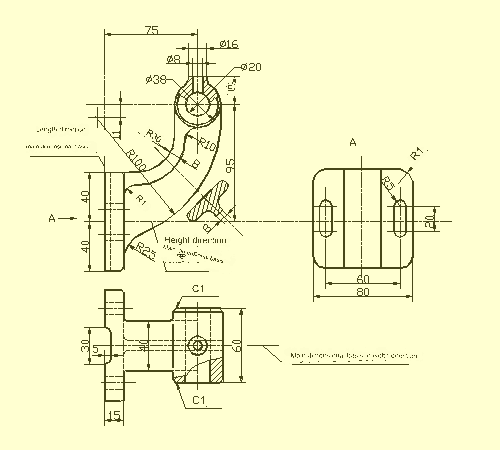

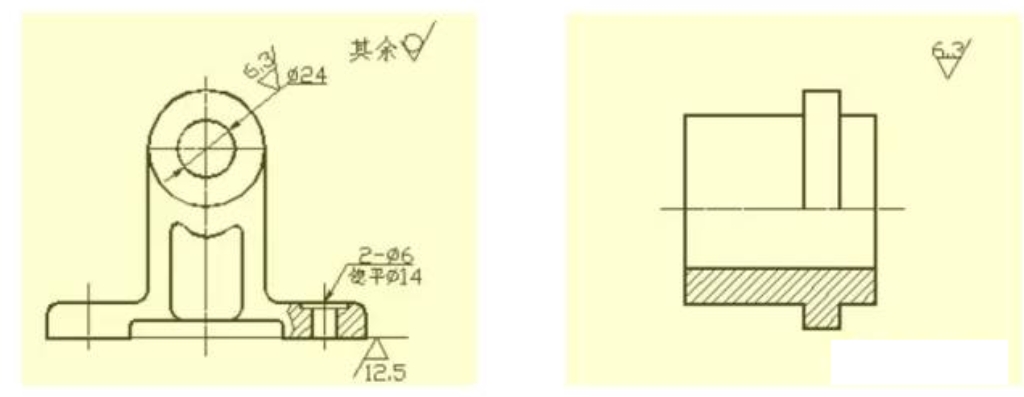

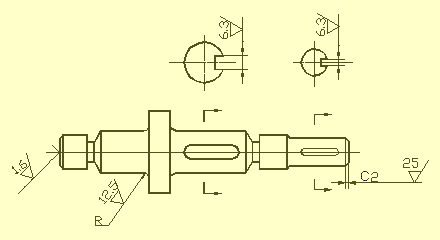

❖ Çatal Parçaları

Tipik olarak bağlantı çubuklarını, vites çatalı desteklerini ve diğer çeşitli bileşenleri içerirler. Farklı işleme konumları nedeniyle, birincil olarak kullanılacak görünüm seçilirken çalışma konumu ve parçanın şekli dikkate alınır. Alternatif görünümlerin seçimi genellikle en az iki temel perspektif gerektirir ve yapının parçaya nasıl yerel olduğunu göstermek için uygun kesit görünümleri, kısmi görünümler ve diğer ifade teknikleri kullanılır. Pedal koltuğu diyagramının kısımlarında gösterilen görünümlerin seçimi basit ve anlaşılması kolaydır. Profilin boyutunu ve yönünü ifade etmek için doğru görünüme gerek yoktur, ancak T şeklindeki profil için kesitin kullanılması daha iyidir. uygun.

Çatal tipi bileşenlerin boyutları ölçülürken parçanın tabanı ve parçanın simetri planı sıklıkla boyutların referans noktası olarak kullanılır. Boyutları belirleme yöntemleri için şemaya göz atın.

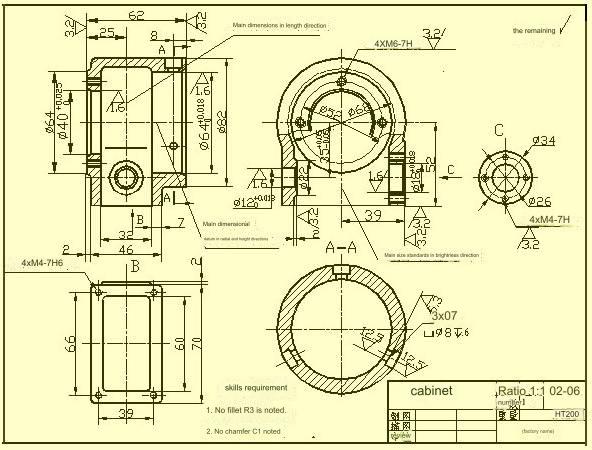

❖Kutunun parçaları

Genel olarak parçanın şekli ve yapısı diğer üç tür parçaya göre daha karmaşıktır. Ayrıca işleme konumları da değişir. Tipik olarak valf gövdeleri, pompa gövdeleri redüktör kutuları ve diğer çeşitli bileşenlerden oluşurlar. Ana görünüm için bir görünüm seçerken öncelikli konular çalışma alanının konumu ve şeklin özellikleridir. Başka görünüşler seçiyorsanız duruma göre kesit veya kısmi görünüşler, kesitler ve eğik görünüşler gibi uygun yardımcı görünüşler seçilmelidir. Parçanın dış ve iç yapısını net bir şekilde aktarmalıdırlar.

Boyutlandırma açısından tasarım anahtarı montaj yüzeyi ve Temas alanı (veya proses yüzeyi) tarafından kullanılması gereken eksen ile kutunun ana yapısının simetri planı (genişlik uzunluğu) vb. sıklıkla kullanılır. referansın boyutları olarak. Kutunun kesilmesi gereken bölgeleri söz konusu olduğunda, taşımayı ve incelemeyi kolaylaştırmak için boyutların mümkün olduğu kadar kesin bir şekilde işaretlenmesi gerekir.

Yüzey pürüzlülüğü

❖ Yüzey pürüzlülüğü kavramı

Yüzey boyunca küçük boşluklar bulunan tepe ve vadilerden oluşan mikroskobik şekilli geometrik özelliklere yüzey pürüzlülüğü denir. Bunun nedeni, parçaların imalatı sırasında takımların yüzeylerde bıraktığı çizikler ve kesme, kesme ve yarma işlemleri sırasında metalin yüzeyinin plastiğinin neden olduğu deformasyondur.

Yüzeylerin pürüzlülüğü aynı zamanda parçaların yüzey kalitesinin değerlendirilmesinde kullanılan bilimsel bir göstergedir. Parçaların özelliklerini, eşleşme doğruluğunu, aşınma direncini, korozyon direncini, sızdırmazlık görünümünü ve görünüşünü etkiler. bileşenin.

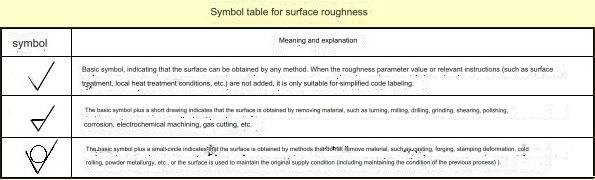

❖ Yüzey pürüzlülüğü kodları semboller, işaretler ve işaretler

GB/T 131-393 belgesi, yüzey pürüzlülük kodunun yanı sıra gösterim tekniğini de belirtir. Çizimde yüzey elemanlarının pürüzlülüğünü gösteren semboller aşağıdaki tabloda listelenmiştir.

❖ Yüzey pürüzlülüğünün temel değerlendirme parametreleri

Parça yüzeyinin pürüzlülüğünü değerlendirmek için kullanılan parametreler şunlardır:

1.) Konturun aritmetik ortalama sapması (Ra)

Uzunluktaki kontur ofsetinin Mutlak değerinin aritmetik ortalaması. Ra değerleri ve örnekleme uzunluğu bu tabloda gösterilmektedir.

2.) Maksimum maksimum profil yüksekliği (Rz)

Örnekleme süresi, kontur zirvesinin üst ve alt çizgileri arasındaki boşluktur.

Not: Kullanımda Ra parametresi tercih edilmektedir.

❖ Yüzey pürüzlülüğünün etiketlenmesine ilişkin gereksinimler

1.) Yüzeyin pürüzlülüğünü gösteren kod etiketleme örneği.

Yüzey pürüzlülüğü yükseklik değerleri Ra, Rz ve Ry, parametre kodunu dışarıda bırakmak mümkün olmadığı sürece koddaki sayısal değerlerle etiketlenir. Rz veya Ry parametresi için uygun değerin yerine Ra gerekli değildir, önceden tanımlanmalıdır. herhangi bir parametre değerine. Nasıl etiketleneceğine ilişkin bir örnek için Tabloya göz atın.

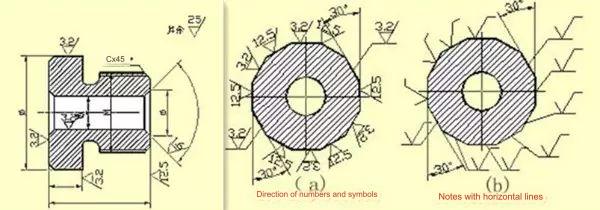

2.) Pürüzlü yüzeylere sembol ve sayıları işaretleme tekniği

❖ Çizimlerdeki yüzey sembollerinin pürüzlülüğünü nasıl işaretleyebilirim?

1.) Yüzeyin pürüzlülüğü (sembol), kontur çizgileri veya boyut çizgileri veya bunların uzatma çizgileri görünür şekilde yerleştirilmelidir. Sembolün noktası malzemenin dışından yüzeye doğru bakmalıdır.

2.) 2. Yüzeylerdeki pürüzlülük kodundaki sembol ve sayıların özel yönü, yönetmeliklere uygun olarak işaretlenecektir.

Yüzey pürüzlülüğünün işaretlenmesine iyi bir örnek

Her yüzey için aynı çizim kullanılır ve genellikle yalnızca bir nesil (sembol) kullanılarak ve boyut çizgisine en yakın olanı işaretlenir. Alan yeterince büyük değilse veya işaretlemek zorsa çizgiyi çekmek mümkündür. Bir öğenin tüm yüzeyleri yüzey pürüzlülüğü açısından aynı gereksinimleri karşıladığında, çiziminizin sağ üst kısmında işaretlemeler eşit şekilde yapılabilir. Bir parçanın yüzeylerinin çoğunluğu aynı yüzey pürüzlülük özelliklerini paylaşıyorsa en sık kullanılan kod (sembol) eş zamanlı olaraktır, bunu çiziminizin sol üst kısmına yazın. Ayrıca “dinlenme” “dinlenme”yi de ekleyin. Düzgün olarak tanımlanan tüm yüzeylerin pürüzlülük sembolü (sembolleri) ve açıklama metninin boyutları, çizimdeki işaretlerin yüksekliğinin 1,4 katı olmalıdır.

Bileşenin sürekli kavisli yüzeyindeki yüzeyin (sembol) pürüzlülüğü, tekrarlanan elemanların yüzeyi (dişler, delik olukları, delikler veya oyuklar gibi) ve ince düz çizgilerle birleştirilen süreksiz yüzey yalnızca yalnızca bir kez gözlemlendi.

Tam olarak aynı alan için yüzey pürüzlülüğü için birden fazla spesifikasyon varsa, bölme çizgisini işaretlemek için ince düz çizgi çizilmeli ve uygun pürüzlülük ve boyutlar kaydedilmelidir.

Diş (diş) şeklinin diş, dişli veya diğer dişlilerin yüzeyinde izlenmediğinin belirlenmesi durumunda. Yüzey kodunun (sembolünün) pürüzlülüğü şekilde görülmektedir.

Merkezi deliğin çalışma yüzeyi, kama yuvası kenarları ve pahların pürüzlülük kodları etiketleme sürecini kolaylaştırabilir.

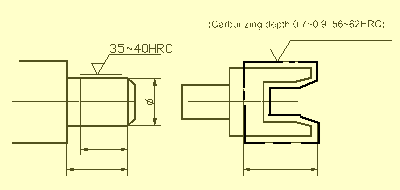

Eğercnc frezelenmiş parçalarIsıl işlem uygulanacak veya kısmen kaplanacak (kaplanacak) tüm alan kalın noktalı çizgilerle işaretlenmeli ve buna karşılık gelen boyutlar açıkça işaretlenmelidir. Teknik özellikler, yüzey pürüzlülüğü sembolünün uzun kenarı boyunca yatay olarak çizgi üzerinde görünebilir.

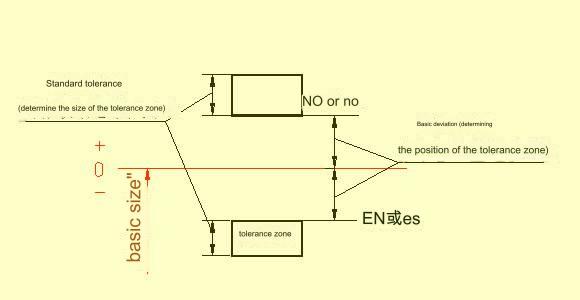

Temel toleranslar ve standart sapmalar

Üretimi kolaylaştırmak için birlikte çalışabilirliğe izin vermekcnc işlenmiş bileşenlerFarklı kullanım gereksinimlerini karşılayan ve farklı kullanım gereksinimlerini karşılayan standart ulusal "Sınırlar ve Uyumlar", tolerans bölgesinin standart tolerans ve temel sapma olmak üzere iki bileşenden oluşmasını şart koşar. Standart tolerans, tolerans bölgesinin ne kadar büyük olduğunu belirleyen şeydir ve temel sapma, tolerans bölgesinin alanını belirler.

1.) Standart Tolerans (IT)

Standart toleransın kalitesi taban ve sınıfın büyüklüğüne göre belirlenecektir. Tolerans sınıfı, ölçümlerin doğruluğunu tanımlayan bir ölçüdür. IT01, IT0 ve IT1 olmak üzere 20 seviyeye ayrılmıştır. ,…, IT18. Boyutsal ölçümlerin doğruluğu IT01'den IT18'e doğru ilerledikçe azalır. Standart toleranslara ilişkin daha spesifik standartlar için ilgili standartlara göz atın.

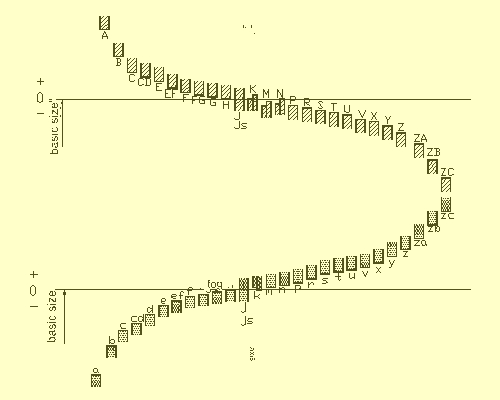

Temel Sapma

Temel sapma, standart limitlerde sıfıra göre üst veya alt sapmadır ve genellikle sıfıra yakın sapmayı ifade eder. Tolerans bölgesi sıfır çizgisinden yüksek olduğunda temel sapma daha düşüktür; aksi takdirde daha yüksektir. 28 temel sapma, delikler için büyük harfler ve şaftları temsil edecek şekilde küçük harflerle Latin harfleriyle yazılmıştır.

Temel sapmalar diyagramında, delik temel sapması AH ve mil temel sapması kzc'nin daha düşük sapmayı temsil ettiği açıktır. Delik temel sapması KZC üst sapmayı temsil eder. Delik ve şaft için üst ve alt sapmalar sırasıyla +IT/2 ve –IT/2'dir. Temel sapma diyagramı toleransın boyutunu göstermez, yalnızca konumunu gösterir. Standart tolerans, bir tolerans bölgesinin sonundaki bir açıklığın karşı ucudur.

Boyutsal toleransların tanımına göre temel sapma ve standardın hesaplama formülü şöyledir:

EI = ES + BT

ei=es+IT veya es=ei+IT

Delik ve şaft için tolerans bölgesi kodu iki koddan oluşur: temel sapma kodu ve tolerans bölgesi derecesi.

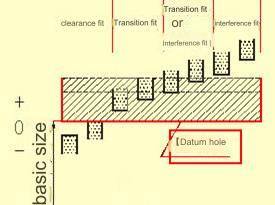

İşbirliği yapın

Uyum, aynı temel boyuta sahip olan ve bir araya getirilen deliklerin ve millerin tolerans bölgesi arasındaki ilişkidir. Şaft ile delik arasındaki uyum, uygulama gerekliliklerine bağlı olarak sıkı veya gevşek olabilir. Bu nedenle ulusal standart farklı uyum türlerini belirtir:

1) Boşluk uyumu

Delik ve şaft minimum sıfır boşlukla birbirine uymalıdır. Delik tolerans bölgesi şaft tolerans bölgesinden daha yüksektir.

2) Geçiş işbirliği

Montaj sırasında mil ile delik arasında boşluklar olabilir. Deliğin tolerans bölgesi şaftın tolerans bölgesiyle örtüşüyor.

3) Girişim uyumu

Şaft ve deliğin montajı sırasında müdahale vardır (sıfıra eşit minimum müdahale dahil). Milin tolerans bölgesi, deliğin tolerans bölgesinden daha düşüktür.

❖ Karşılaştırma sistemi

İmalatındacnc işlenmiş parçalar, referans noktası olarak bir parça seçilir ve sapması bilinir. Datum sistemi, datum olmayan başka bir parçanın sapmasını değiştirerek, farklı özelliklere sahip farklı türde uyum elde etmenin bir yoludur. Ulusal standartlar, gerçek üretim gereksinimlerine dayalı iki kıyaslama sistemi belirler.

1) Temel delik sistemi aşağıda gösterilmiştir.

Temel delik sistemi (temel delik sistemi olarak da bilinir), standarttan belirli bir sapmaya sahip bir deliğin tolerans bölgeleri ile standarttan farklı sapmalara sahip bir şaftın tolerans bölgelerinin çeşitli uyumlar oluşturduğu bir sistemdir. Aşağıda temel delik sisteminin açıklaması bulunmaktadır. Aşağıdaki şemaya bakın.

①Temel delik sistemi

2) Temel mil sistemi aşağıda gösterilmiştir.

Temel şaft sistemi (BSS) – Bu, her biri farklı temel sapmaya sahip bir şaftın ve bir deliğin tolerans bölgelerinin çeşitli geçmeler oluşturduğu bir sistemdir. Aşağıda temel eksen sisteminin açıklaması bulunmaktadır. Veri ekseni temel eksendeki eksendir. Temel sapma kodu (h) h ve üst sapması 0'dır.

②Temel mil sistemi

❖ İşbirliği kuralları

Uyum kodu, delik ve şaftın tolerans bölgeleri kodundan oluşur. Kesirli biçimde yazılmıştır. Deliğin tolerans bölgesi kodu payda, şaftın tolerans kodu ise paydada yer alır. Temel eksen, pay olarak h'yi içeren herhangi bir kombinasyondur.

❖ Toleransların işaretlenmesi ve çizimlere sığdırılması

1) Toleransları işaretlemek ve montaj çizimine sığdırmak için birleşik markalama yöntemini kullanın.

2) İki farklı tipte markalama kullanılmaktadır.işleme parçalarıçizimler.

Geometrik tolerans

Parçalar işlendikten sonra geometrik hatalar ve karşılıklı konum hataları meydana gelir. Silindir nitelikli bir boyuta sahip olabilir ancak bir ucu diğerinden daha büyük veya ortası daha kalın, her iki ucu da daha ince olabilir. Ayrıca enine kesiti yuvarlak olmayabilir, bu da bir şekil hatasıdır. İşlemden sonra her segmentin eksenleri farklı olabilir. Bu bir konum hatasıdır. Şekil toleransı ideal ve gerçek şekil arasında yapılabilecek varyasyondur. Konum toleransı, gerçek ve ideal konumlar arasında yapılabilecek değişikliktir. Her ikisi de geometrik toleranslar olarak bilinir.

Geometrik Toleranslı Madde İşaretleri

❖ Şekiller ve konumlar için tolerans kodları

Ulusal standart GB/T1182-1996, şekil ve konum toleranslarını gösteren kullanım kodlarını belirtir. Gerçek üretimde geometrik toleransın bir kodla işaretlenmesi mümkün olmadığında metin açıklaması kullanılabilir.

Geometrik tolerans kodları şunlardan oluşur: geometrik tolerans çerçeveleri, kılavuz çizgileri, geometrik tolerans değerleri ve diğer ilgili semboller. Çerçevedeki yazı tipi boyutu yazı tipiyle aynı yüksekliğe sahiptir.

❖ Geometrik tolerans işaretlemesi

Kavramı okuyucuya açıklamak için şekilde gösterilen geometrik toleransa yakın metin eklenebilir. Çizime dahil edilmesi zorunlu değildir.

Anebon, Anebon'un CE Sertifikası Özelleştirilmiş Yüksek Kaliteli Bilgisayar Bileşenleri CNC Tornalanmış Parçalar Frezeleme Metal için hem ürün hem de hizmette yüksek kaliteyi ısrarla takip etmesi nedeniyle daha yüksek müşteri memnuniyeti ve geniş kabulden gurur duymaktadır. Anebon, tüketicilerimizle KAZAN-KAZAN senaryosunu kovalamaya devam ediyor. . Anebon, dünyanın her yerinden ziyarete gelen ve uzun süreli romantik ilişkiler kuran müşterileri sıcak bir şekilde karşılıyor.

CE Belgesi Çin cnc işlenmiş alüminyum bileşenler,CNC Tornalanmış Parçalarve cnc torna parçaları. Anebon'un fabrikası, mağazası ve ofisindeki tüm çalışanlar, daha iyi kalite ve hizmet sunmak için ortak bir hedef için mücadele ediyor. Gerçek iş kazan-kazan durumunu elde etmektir. Müşterilere daha fazla destek sağlamak istiyoruz. Ürünlerimizin ve çözümlerimizin ayrıntılarını bizimle iletmek için tüm güzel alıcılara hoş geldiniz!

Daha fazla bilgi edinmek istiyorsanız veya bir teklife ihtiyacınız varsa lütfen iletişime geçininfo@anebon.com

Gönderim zamanı: Kasım-29-2023