HV, HB ve HRC'nin tümü malzeme testinde kullanılan sertlik ölçümleridir. Bunları parçalayalım:

1)HV Sertliği (Vickers Sertliği): HV sertliği bir malzemenin girintiye karşı direncinin bir ölçüsüdür. Bir elmas girinti kullanarak malzemenin yüzeyine bilinen bir yük uygulanarak ve ortaya çıkan girintinin boyutu ölçülerek belirlenir. HV sertliği Vickers sertliği (HV) birimleriyle ifade edilir ve genellikle ince malzemeler, kaplamalar ve küçük parçalar için kullanılır.

2)HB Sertliği (Brinell Sertliği): HB sertliği bir malzemenin girintiye karşı direncinin bir başka ölçüsüdür. Sertleştirilmiş çelik bilyeli bir girinti kullanarak malzemeye bilinen bir yükün uygulanmasını ve ortaya çıkan girintinin çapının ölçülmesini içerir. HB sertliği Brinell sertliği (HB) birimleriyle ifade edilir ve genellikle metaller ve alaşımlar dahil daha büyük ve hacimli malzemeler için kullanılır.

3)HRC Sertliği (Rockwell Sertliği): HRC sertliği bir malzemenin girinti veya nüfuza karşı direncinin bir ölçüsüdür. Spesifik test yöntemine ve kullanılan girinti tipine (elmas koni veya sertleştirilmiş çelik bilya) bağlı olarak farklı ölçekler (A, B, C, vb.) kullanır. HRC ölçeği genellikle metalik malzemelerin sertliğini ölçmek için kullanılır. Sertlik değeri HRC ölçeğinde HRC 50 gibi bir sayıyla temsil edilir.

Yaygın olarak kullanılan HV-HB-HRC sertlik karşılaştırma tablosu:

| Ortak demirli metal sertliği karşılaştırma tablosu (yaklaşık mukavemet dönüşümü) | ||||

| Sertlik sınıflandırması | Çekme mukavemeti N/mm2 | |||

| Rockwell | Vickers | Brinell | ||

| sıcak rulo | İHD | HV | HB | |

| 17 | — | 211 | 211 | 710 |

| 17.5 | — | 214 | 214 | 715 |

| 18 | — | 216 | 216 | 725 |

| 18.5 | — | 218 | 218 | 730 |

| 19 | — | 221 | 220 | 735 |

| 19.5 | — | 223 | 222 | 745 |

| 20 | — | 226 | 225 | 750 |

| 20.5 | — | 229 | 227 | 760 |

| 21 | — | 231 | 229 | 765 |

| 21.5 | — | 234 | 232 | 775 |

| 22 | — | 237 | 234 | 785 |

| 22.5 | — | 240 | 237 | 790 |

| 23 | — | 243 | 240 | 800 |

| 23.5 | — | 246 | 242 | 810 |

| 24 | — | 249 | 245 | 820 |

| 24.5 | — | 252 | 248 | 830 |

| 25 | — | 255 | 251 | 835 |

| 25.5 | — | 258 | 254 | 850 |

| 26 | — | 261 | 257 | 860 |

| 26.5 | — | 264 | 260 | 870 |

| 27 | — | 268 | 263 | 880 |

| 27.5 | — | 271 | 266 | 890 |

| 28 | — | 274 | 269 | 900 |

| 28.5 | — | 278 | 273 | 910 |

| 29 | — | 281 | 276 | 920 |

| 29.5 | — | 285 | 280 | 935 |

| 30 | — | 289 | 283 | 950 |

| 30.5 | — | 292 | 287 | 960 |

| 31 | — | 296 | 291 | 970 |

| 31.5 | — | 300 | 294 | 980 |

| 32 | — | 304 | 298 | 995 |

| 32.5 | — | 308 | 302 | 1010 |

| 33 | — | 312 | 306 | 1020 |

| 33.5 | — | 316 | 310 | 1035 |

| 34 | — | 320 | 314 | 1050 |

| 34.5 | — | 324 | 318 | 1065 |

| 35 | — | 329 | 323 | 1080 |

| 35.5 | — | 333 | 327 | 1095 |

| 36 | — | 338 | 332 | 1110 |

| 36.5 | — | 342 | 336 | 1125 |

| 37 | — | 347 | 341 | 1140 |

| 37.5 | — | 352 | 345 | 1160 |

| 38 | — | 357 | 350 | 1175 |

| 38.5 | — | 362 | 355 | 1190 |

| 39 | 70 | 367 | 360 | 1210 |

| 39.5 | 70.3 | 372 | 365 | 1225 |

| 40 | 70.8 | 382 | 375 | 1260 |

| 40.5 | 70.5 | 377 | 370 | 1245 |

| 41 | 71.1 | 388 | 380 | 1280 |

| 41.5 | 71.3 | 393 | 385 | 1300 |

| 42 | 71.6 | 399 | 391 | 1320 |

| 42.5 | 71.8 | 405 | 396 | 1340 |

| 43 | 72.1 | 411 | 401 | 1360 |

| 43.5 | 72.4 | 417 | 407 | 1385 |

| 44 | 72.6 | 423 | 413 | 1405 |

| 44.5 | 72.9 | 429 | 418 | 1430 |

| 45 | 73.2 | 436 | 424 | 1450 |

| 45.5 | 73.4 | 443 | 430 | 1475 |

| 46 | 73.7 | 449 | 436 | 1500 |

| 46.5 | 73.9 | 456 | 442 | 1525 |

| 47 | 74.2 | 463 | 449 | 1550 |

| 47.5 | 74.5 | 470 | 455 | 1575 |

| 48 | 74.7 | 478 | 461 | 1605 |

| 48.5 | 75 | 485 | 468 | 1630 |

| 49 | 75.3 | 493 | 474 | 1660 |

| 49.5 | 75.5 | 501 | 481 | 1690 |

| 50 | 75.8 | 509 | 488 | 1720 |

| 50.5 | 76.1 | 517 | 494 | 1750 |

| 51 | 76.3 | 525 | 501 | 1780 |

| 51.5 | 76.6 | 534 | — | 1815 |

| 52 | 76.9 | 543 | — | 1850 |

| 52.5 | 77.1 | 551 | — | 1885 |

| 53 | 77.4 | 561 | — | 1920 |

| 53.5 | 77.7 | 570 | — | 1955 |

| 54 | 77.9 | 579 | — | 1995 |

| 54.5 | 78.2 | 589 | — | 2035 |

| 55 | 78.5 | 599 | — | 2075 |

| 55.5 | 78.7 | 609 | — | 2115 |

| 56 | 79 | 620 | — | 2160 |

| 56.5 | 79.3 | 631 | — | 2205 |

| 57 | 79.5 | 642 | — | 2250 |

| 57.5 | 79.8 | 653 | — | 2295 |

| 58 | 80.1 | 664 | — | 2345 |

| 58.5 | 80.3 | 676 | — | 2395 |

| 59 | 80.6 | 688 | — | 2450 |

| 59.5 | 80.9 | 700 | — | 2500 |

| 60 | 81.2 | 713 | — | 2555 |

| 60.5 | 81.4 | 726 | — | — |

| 61 | 81.7 | 739 | — | — |

| 61.5 | 82 | 752 | — | — |

| 62 | 82.2 | 766 | — | — |

| 62.5 | 82.5 | 780 | — | — |

| 63 | 82.8 | 795 | — | — |

| 63.5 | 83.1 | 810 | — | — |

| 64 | 83.3 | 825 | — | — |

| 64.5 | 83.6 | 840 | — | — |

| 65 | 83.9 | 856 | — | — |

| 65.5 | 84.1 | 872 | — | — |

| 66 | 84.4 | 889 | — | — |

| 66.5 | 84.7 | 906 | — | — |

| 67 | 85 | 923 | — | — |

| 67.5 | 85.2 | 941 | — | — |

| 68 | 85.5 | 959 | — | — |

| 68.5 | 85.8 | 978 | — | — |

| 69 | 86.1 | 997 | — | — |

| 69.5 | 86.3 | 1017 | — | — |

| 70 | 86.6 | 1037 | — | — |

HRC/HB Yaklaşık Dönüşüm İpuçları

Sertlik 20HRC, 1HRC≈10HB'den yüksektir,

Sertlik 20HRC, 1HRC≈11.5HB'den düşüktür.

Açıklamalar: Kesme işlemi için temel olarak eşit olarak 1HRC≈10HB'ye dönüştürülebilir (iş parçası malzemesinin sertliği bir dalgalanma aralığına sahiptir)

Metal malzemenin sertliği

Sertlik, bir malzemenin yerel deformasyona, özellikle plastik deformasyona, girintiye veya çizilmeye karşı direnç gösterme yeteneğini ifade eder. Malzemenin yumuşaklığını ve sertliğini ölçen bir indekstir.

Farklı test yöntemlerine göre sertlik üç türe ayrılır.

①Çizilme sertliği. Esas olarak farklı minerallerin yumuşaklığını ve sertliğini karşılaştırmak için kullanılır. Yöntem, bir ucu sert, diğer ucu yumuşak olan bir çubuk seçmek, test edilecek malzemeyi çubuk boyunca geçirmek ve çiziğin konumuna göre test edilecek malzemenin sertliğini belirlemektir. Niteliksel olarak konuşursak, sert nesneler uzun çizikler oluşturur, yumuşak nesneler ise kısa çizikler oluşturur.

②Girinti sertliği. Esas olarak metal malzemeler için kullanılan yöntem, belirtilen girintiyi test edilecek malzemeye bastırmak için belirli bir yük kullanmak ve test edilecek malzemenin yumuşaklığını ve sertliğini yüzeyindeki yerel plastik deformasyonun boyutuyla karşılaştırmaktır. malzeme. Girinti, yük ve yük süresindeki farklılıktan dolayı, başta Brinell sertliği, Rockwell sertliği, Vickers sertliği ve mikro sertlik olmak üzere birçok türde girinti sertliği vardır.

③Geri tepme sertliği. Esas olarak metal malzemeler için kullanılan yöntem, özel bir küçük çekicin belirli bir yükseklikten serbestçe düşmesini sağlayarak test edilecek malzemenin numunesine çarpmasını sağlamak ve test sırasında numunede depolanan (ve daha sonra serbest bırakılan) gerinim enerjisi miktarını kullanmaktır. malzemenin sertliğini belirlemek için darbe (küçük çekicin geri dönüşü yoluyla) atlama yüksekliği ölçümü).

Metal malzemelerde en sık görülen Brinell sertliği, Rockwell sertliği ve Vickers sertliği girinti sertliğine aittir. Sertlik değeri, malzeme yüzeyinin başka bir nesnenin bastırılmasından kaynaklanan plastik deformasyona direnme yeteneğini gösterir; C) sertliği ölçmek için kullanılır ve sertlik değeri metalin elastik deformasyon fonksiyonunun boyutunu temsil eder.

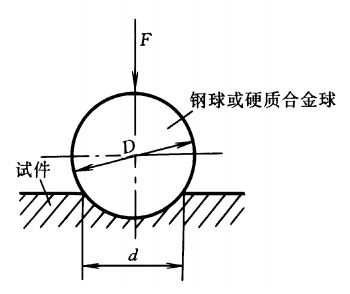

Brinell Sertliği

Girinti olarak D çapında söndürülmüş bir çelik bilya veya sert alaşımlı bilya kullanın, bunu ilgili test kuvveti F ile test parçasının yüzeyine bastırın ve belirli bir tutma süresinden sonra, bir girinti elde etmek için test kuvvetini kaldırın. çapı d. Test kuvvetini girintinin yüzey alanına bölün; elde edilen değer Brinell sertlik değeridir ve sembol HBS veya HBW ile temsil edilir.

HBS ve HBW arasındaki fark girintideki farktır. HBS, yumuşak çelik, gri dökme demir ve demir dışı metaller gibi Brinell sertlik değeri 450'nin altında olan malzemeleri ölçmek için kullanılan ucun sertleştirilmiş bir çelik bilya olduğu anlamına gelir. HBW, girintinin, Brinell sertlik değeri 650'nin altında olan malzemeleri ölçmek için kullanılan semente karbür olduğu anlamına gelir.

Aynı test bloğu için, diğer test koşulları tam olarak aynı olduğunda, iki testin sonuçları farklıdır ve HBW değeri genellikle HBS değerinden daha yüksektir ve takip edilecek niceliksel bir kural yoktur.

2003'ten sonra ülkem eşdeğer olarak uluslararası standartları benimsemiş, çelik bilya uçlarını ve kullanılan tüm karbür bilya başlıklarını iptal etmiştir. Bu nedenle HBS durdurulur ve HBW, Brinell sertliği sembolünü temsil etmek için kullanılır. Çoğu durumda Brinell sertliği HBW'ye atıfta bulunarak yalnızca HB cinsinden ifade edilir. Ancak HBS hala literatürde zaman zaman görülmektedir.

Brinell sertlik ölçüm yöntemi, dökme demir, demir dışı alaşımlar, çeşitli tavlanmış, su verilmiş ve temperlenmiş çelikler için uygundur ve numunelerin test edilmesi için uygun değildir.CNC torna parçalarıçok sert, çok küçük, çok ince veya yüzeyde büyük girintilere izin vermeyenler.

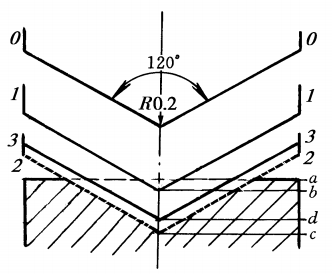

Rockwell Sertliği

Girinti noktası ve onunla birlikte çalışacak yük olarak 120° veya Ø1,588 mm koni açısına sahip bir elmas koni ve Ø3,176 mm söndürülmüş çelik bilyalar kullanın. Başlangıç yükü 10kgf ve toplam yük 60, 100 veya 150kgf'dir (yani başlangıç yükü artı ana yük). Sertlik, ana yük kaldırıldığında oluşan girinti derinliği ile ana yük korunduğunda oluşan girinti derinliği ve toplam yük uygulandıktan sonra başlangıç yükü altındaki girinti derinliği arasındaki farkla ifade edilir.

Rockwell sertlik testi üç test kuvveti ve üç girinti kullanır. Rockwell sertliğinin 9 ölçeğine karşılık gelen 9 kombinasyonu vardır. Bu 9 cetvelin uygulaması yaygın olarak kullanılan hemen hemen tüm metal malzemeleri kapsamaktadır. Yaygın olarak kullanılan üç HRA, HRB ve HRC vardır; bunların arasında en yaygın kullanılanı HRC'dir.

Yaygın olarak kullanılan Rockwell sertlik testi spesifikasyon tablosu:

| Sertlik | | | Sertlik | |

| | | | | Karbür, karbür, |

| | | | | Tavlanmış, normalleştirilmiş çelik, alüminyum alaşımı |

| | | | | sertleştirilmiş çelik, su verilmiş ve temperlenmiş çelik, derin |

HRC ölçeğinin kullanım aralığı 20~70HRC'dir. Sertlik değeri 20HRC'den az olduğunda konik olduğundanalüminyum cnc işleme parçasıİndenter'a çok fazla basıldığında hassasiyet azalır ve bunun yerine HRB ölçeği kullanılmalıdır; Numunenin sertliği 67HRC'den büyük olduğunda, girintinin ucundaki basınç çok büyüktür ve elmas kolayca hasar görür. Girinti ucunun ömrü büyük oranda kısalacağından bunun yerine genellikle HRA ölçeği kullanılmalıdır.

Rockwell sertlik testi basit, hızlı ve küçük bir girintidir ve bitmiş ürünlerin ve sert ve ince iş parçalarının yüzeyini test edebilir. Küçük girinti nedeniyle, düzensiz yapıya ve sertliğe sahip malzemeler için sertlik değeri büyük ölçüde dalgalanır ve doğruluk, Brinell sertliği kadar yüksek değildir. Rockwell sertliği çeliğin, demir dışı metallerin, sert alaşımların vb. sertliğini belirlemek için kullanılır.

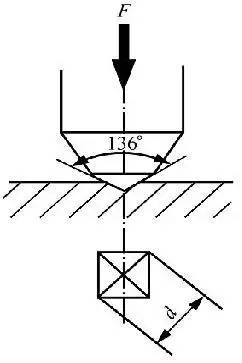

Vickers Sertliği Vickers Sertliği

Vickers sertlik ölçümünün prensibi Brinell sertliğininkine benzer. Belirtilen test kuvveti F ile malzemenin yüzeyine bastırmak için 136° iç açıya sahip bir elmas kare piramit girinti kullanın ve belirtilen süreyi koruduktan sonra test kuvvetini kaldırın. Sertlik, kare piramit girintisinin birim yüzey alanı üzerindeki ortalama basınçla ifade edilir. Değer, işaret sembolü HV'dir.

Vickers sertlik ölçüm aralığı geniştir ve sertliği 10 ile 1000HV arasında değişen malzemeleri ölçebilir. Girinti küçüktür ve genellikle daha ince malzemeleri ve karbürleme ve nitrürleme gibi yüzey sertleştirilmiş katmanları ölçmek için kullanılır.

Leeb Sertliği Leeb Sertliği

Belirli bir kuvvetin etkisi altında test parçasının yüzeyine çarpmak ve ardından geri tepmek için belirli bir tungsten karbür bilye kafası kütlesine sahip bir darbe gövdesi kullanın. Malzemelerin farklı sertliklerinden dolayı darbe sonrası geri tepme hızı da farklıdır. Darbe cihazına kalıcı bir mıknatıs takılmıştır. Darbe gövdesi yukarı ve aşağı hareket ettiğinde, çevresel bobini hıza orantılı bir elektromanyetik sinyal indükleyecek ve ardından bunu bir elektronik devre aracılığıyla Leeb sertlik değerine dönüştürecektir. Sembol HL olarak işaretlenmiştir.

Leeb sertlik test cihazının bir çalışma masasına ihtiyacı yoktur ve sertlik sensörü kalem kadar küçüktür, doğrudan elle çalıştırılabilir ve büyük, ağır bir iş parçası mı yoksa karmaşık geometrik boyutlara sahip bir iş parçası mı olduğu kolayca tespit edilebilir.

Leeb sertliğinin bir diğer avantajı da ürün yüzeyine çok az zarar vermesi ve bazen tahribatsız bir test olarak da kullanılabilmesidir; her yönde, dar alanlarda ve özel sertlik testlerinde benzersizdir.alüminyum parçalar.

Anebon, sürekli yeni çözümler elde etmek için “Dürüst, çalışkan, girişimci, yenilikçi” ilkesine bağlı kalmaktadır. Anebon, potansiyel müşterileri ve başarıyı kişisel başarısı olarak görüyor. Anebon'un pirinç işlenmiş parçalar ve Kompleks titanyum cnc parçaları / damgalama aksesuarları için el ele vererek müreffeh bir gelecek inşa etmesine izin verin. Anebon'un artık kapsamlı bir ürün tedariği var ve satış fiyatı da bizim avantajımız. Anebon'un ürünleri hakkında bilgi almaya hoş geldiniz.

Trend Ürünler Çin CNC İşleme Parçası ve Hassas Parça, bu ürünlerden herhangi biri ilginizi çekerse lütfen bize bildirin. Anebon, ayrıntılı özelliklerini aldıktan sonra size bir teklif vermekten memnuniyet duyacaktır. Anebon, tüm gereksinimleri karşılamak için kişisel uzman Ar-Ge mühendislerimize sahiptir. Anebon, sorularınızı yakında almayı sabırsızlıkla bekliyor ve gelecekte sizinle birlikte çalışma şansına sahip olmayı umuyor. Anebon organizasyonuna göz atmaya hoş geldiniz.

Gönderim zamanı: Mayıs-18-2023