Arabanın ince aksı nedir?

İnce araba aksı, arabalarda kullanılan ve hafif olacak şekilde tasarlanmış bir türdür. Yakıt verimliliği ve çevikliğe odaklanan araçlarda ince akslar kullanılma eğilimindedir. Aracın genel ağırlığını azaltırken yol tutuşunu da geliştirirler. Bu akslar genellikle alüminyum veya yüksek mukavemetli çelik gibi hafif, güçlü malzemelerden yapılır. Bu akslar, motor tarafından üretilen tork gibi itici güçleri karşılayabilecek ve yine de kompakt, modern bir tasarımı koruyacak şekilde üretilmiştir. İnce akslar, gücün motordan tekerleklere aktarılması için gereklidir.

Arabanın ince şaftını işlerken neden bükülmek ve deforme olmak kolaydır?

Bu kadar ince bir şaftı bükmek veya deforme etmek zor olacaktır. Araba millerini (aynı zamanda tahrik milleri veya aksları olarak da bilinir) yapmak için kullanılan malzemeler, karbon fiber kompozit veya çelik gibi genellikle güçlü ve dayanıklıdır. Kullanılan malzemeler, otomobilin şanzımanı ve motoru tarafından üretilen tork ve kuvvetlere direnmek için gerekli olan yüksek mukavemetleri nedeniyle seçilmiştir.

Şaftlar, imalat sırasında sağlamlıklarını ve mukavemetlerini korumak için dövme ve ısıl işlem gibi çeşitli işlemlerden geçirilir. Bu malzemeler, imalat teknikleri ile birlikte, millerin normal şartlarda bükülmesini engellemektedir. Ancak çarpışma ve kaza gibi aşırı kuvvetler, şaftlar da dahil olmak üzere arabanın herhangi bir parçasını bükebilir veya deforme edebilir. Aracınızın güvenli ve verimli çalışmasını sağlamak için hasarlı parçaların onarılması veya değiştirilmesi hayati önem taşır.

İşleme süreci:

Birçok şaft parçasının en-boy oranı L/d > 25'tir. Yatay ince eksen, yer çekiminin, kesme kuvvetinin ve üst kenetleme kuvvetlerinin etkisi altında kolaylıkla bükülebilir veya hatta stabilitesini kaybedebilir. Şaft döndürülürken ince şafttaki stres probleminin azaltılması gerekir.

İşleme yöntemi:

Ters beslemeli tornalama, takım geometrisi parametrelerinin seçimi, kesme miktarları, gerdirme cihazları ve burç takım dayanakları gibi bir dizi etkili önlemle birlikte kullanılır.

Torna İnce Şaftın Eğilme Deformasyonuna Neden Olan Faktörlerin Analizi

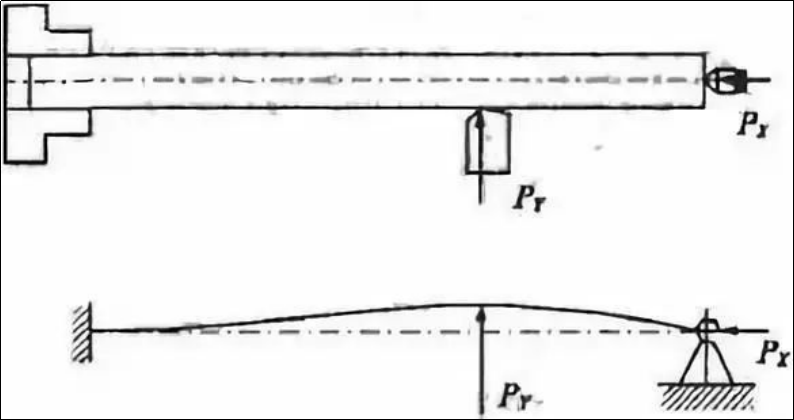

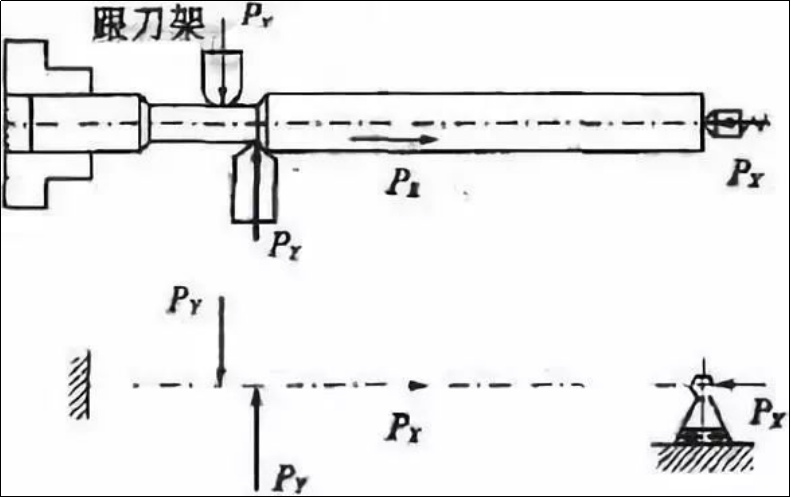

Tornalarda ince şaftları döndürmek için iki geleneksel bağlama tekniği kullanılır. Yöntemlerden biri, bir üst kurulumlu bir kelepçe kullanır, diğeri ise iki üst kurulumdur. Esas olarak tek bir kelepçenin ve bir üst kısmın kenetleme tekniğine odaklanacağız. Şekil 1'de gösterildiği gibi.

Şekil 1 Bir kelepçe ve bir üst kelepçe yöntemi ve kuvvet analizi

İnce şaftın döndürülmesinden kaynaklanan bükülme deformasyonunun ana nedenleri şunlardır:

(1) Kesme kuvveti deformasyona neden olur

Kesme kuvveti üç bileşene ayrılabilir: eksenel kuvvet PX (eksenel kuvvet), radyal kuvvet PY (radyal kuvvet) ve teğetsel kuvvet PZ. İnce milleri tornalarken farklı kesme kuvvetlerinin bükülme deformasyonu üzerinde farklı etkileri olabilir.

1) Radyal kesme kuvvetlerinin etkisi PY

Radyal kuvvet şaft eksenini dikey olarak keser. Radyal kesme kuvveti, zayıf sertliği nedeniyle ince şaftı yatay düzlemde büker. Şekilde kesme kuvvetinin ince şaftın bükülmesi üzerindeki etkisi gösterilmektedir. 1.

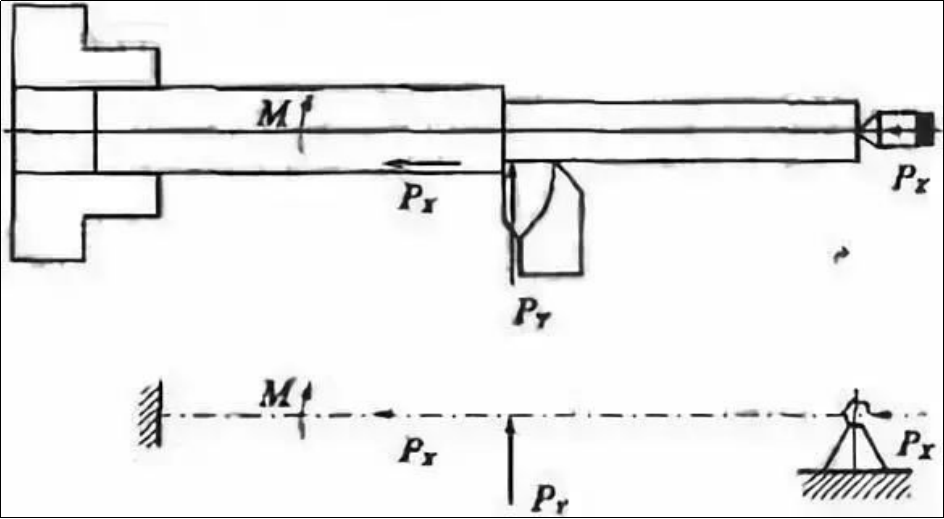

2) Eksenel kesme kuvvetinin (PX) etkisi

Eksenel kuvvet ince mil üzerinde eksene paraleldir ve iş parçasında bir bükülme momenti oluşturur. Eksenel kuvvet genel tornalama için önemli değildir ve göz ardı edilebilir. Zayıf sertliği nedeniyle şaft, zayıf stabilitesi nedeniyle dengesizdir. Eksenel kuvvet belirli bir miktardan büyük olduğunda ince şaft bükülür. Resimde görüldüğü gibi 2.

Şekil 2: Kesme kuvvetinin eksenel kuvvete etkisi

(2)Kesme ısısı

İşleme sonucu oluşan kesme ısısı nedeniyle iş parçasında termal deformasyon meydana gelecektir. Ayna sabit olduğundan, ayna, arka stoğun üst kısmı ve iş parçası arasındaki mesafe sabittir. Bu, şaftın eksenel uzamasını sınırlar, bu da eksenel ekstrüzyona bağlı olarak şaftın bükülmesine neden olur.

İnce şaftın işlenmesinin doğruluğunun arttırılmasının temelde proses sistemindeki stres ve termal deformasyonun kontrol edilmesi sorunu olduğu açıktır.

İnce Şaftın İşleme Hassasiyetini Artırmaya Yönelik Önlemler

İnce bir şaftın işlenmesinin doğruluğunu artırmak için üretim koşullarına göre farklı önlemlerin alınması gerekir.

(1) Doğru sıkıştırma yöntemini seçin

İnce şaftları döndürmek için geleneksel olarak kullanılan iki bağlama yönteminden biri olan çift merkezli bağlama, eş eksenliliği sağlarken iş parçasını doğru şekilde konumlandırmak için kullanılabilir. İnce manşonu sıkıştırmaya yönelik bu yöntemin sertliği zayıftır, büyük bir bükülme deformasyonu vardır ve titreşime karşı hassastır. Bu nedenle yalnızca uzunluk/çap oranının küçük olduğu, işleme payının küçük olduğu ve eş eksenliliğin yüksek olduğu kurulumlar için uygundur. Uzunhassas işleme bileşenleri.

Çoğu durumda ince millerin işlenmesi, bir üst ve bir kelepçeden oluşan bir bağlama sistemi kullanılarak yapılır. Ancak bu sıkma tekniğinde, eğer çok sıkı bir ucunuz varsa, bu sadece şaftı bükmekle kalmayacak, aynı zamanda şaft döndürüldüğünde uzamasını da engelleyecektir. Bu, şaftın eksenel olarak sıkışmasına ve şeklinin bozulmasına neden olabilir. Sıkıştırma yüzeyi uçtaki delikle aynı hizada olmayabilir, bu da milin sıkıştırıldıktan sonra bükülmesine neden olabilir.

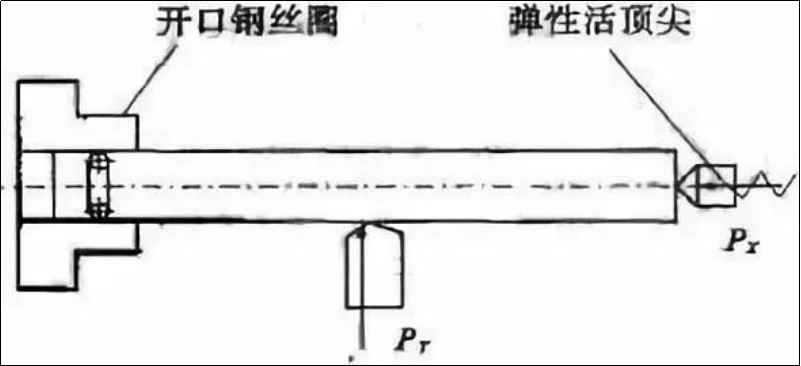

Bir kelepçenin bir üst kısmı ile sıkma tekniğini kullanırken, üst kısımda elastik yaşam merkezleri kullanılmalıdır. İnce manşon ısıtıldıktan sonra bükülme distorsiyonunu azaltmak için serbestçe uzatılabilir. Aynı zamanda, çeneler arasında ince manşonla eksenel teması azaltmak ve aşırı konumlandırmayı ortadan kaldırmak için çeneler arasına ince manşona doğru açık bir çelik kopça yerleştirilir. Şekil 3 kurulumu göstermektedir.

Şekil 3: Bir kelepçe ve bir üst kelepçe kullanarak iyileştirme yöntemi

Şaftın uzunluğunu azaltarak deformasyon kuvvetini azaltın.

1) Topuk dayanağını ve orta çerçeveyi kullanın

İnce şaftı döndürmek için bir kelepçe ve bir üst kısım kullanılır. Radyal kuvvetin, ince şaftın neden olduğu deformasyon üzerindeki etkisini azaltmak için geleneksel alet dayanağı ve merkez çerçeve kullanılır. Bu, bir destek eklemeye eşdeğerdir. Bu, sertliği arttırır ve radyal kuvvetin şaft üzerindeki etkisini azaltabilir.

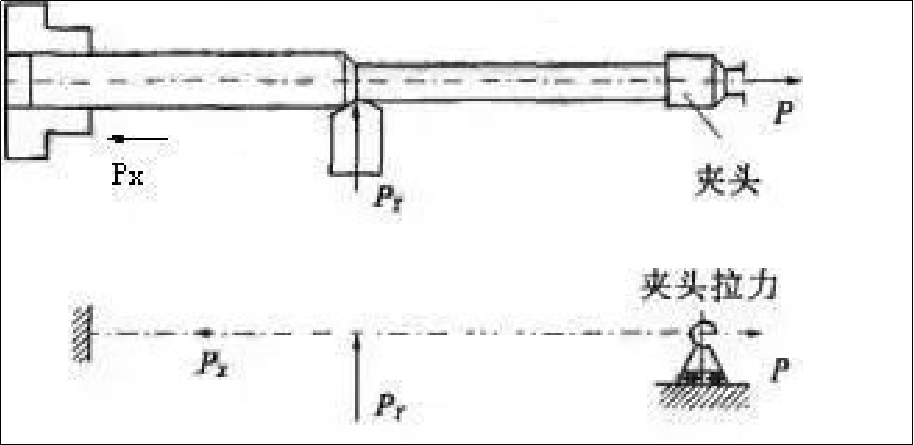

2) İnce manşon eksenel sıkıştırma tekniği ile döndürülür

Takım desteği veya merkez çerçeve kullanılarak sertliği arttırmak ve radyal kuvvetin iş parçası üzerindeki etkisini ortadan kaldırmak mümkündür. İş parçasını büken eksenel kuvvet problemini hâlâ çözemiyor. Bu özellikle nispeten uzun çaplı ince şaft için geçerlidir. Bu nedenle ince şaft, eksenel kenetleme tekniği kullanılarak döndürülebilir. Eksenel bağlama, ince bir milin döndürülmesi için milin bir ucunun ayna ile, diğer ucunun ise özel olarak tasarlanmış bir sıkma başlığı ile sıkıştırılması anlamına gelir. Sıkıştırma başlığı mile eksenel bir kuvvet uygular. Şekil 4'te sıkıştırma başlığı gösterilmektedir.

Şekil 4 Eksenel kenetleme ve gerilim koşulları

İnce manşon, tornalama işlemi sırasında sabit eksenel gerilime maruz kalır. Bu, eksenel kesme kuvvetinin şaftı bükmesi sorununu ortadan kaldırır. Eksenel kuvvet, radyal kesme kuvvetlerinin neden olduğu eğilme deformasyonunu azaltır. Ayrıca kesme ısısından kaynaklanan eksenel uzamayı da telafi eder. kesinlik.

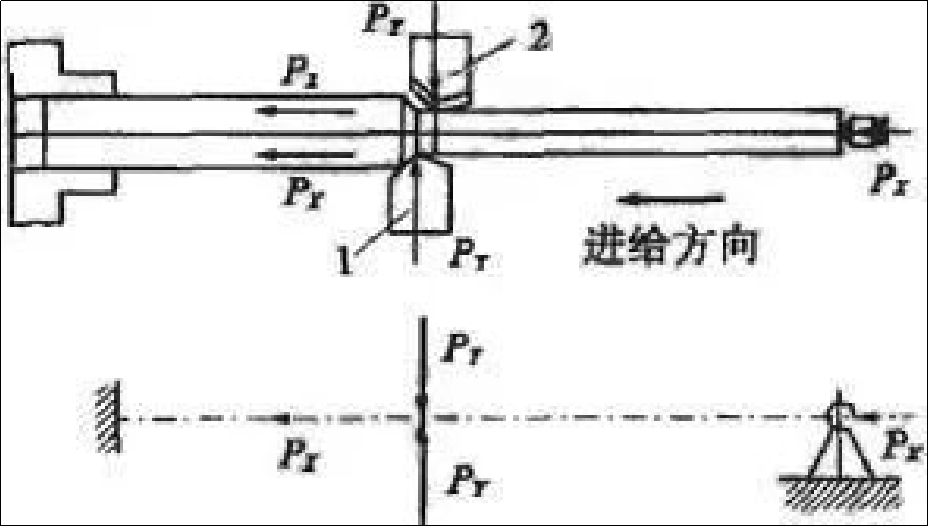

3) Şaftı döndürmek için ters yönde kesme

Şekil 5'te gösterildiği gibi ters kesme yöntemi, ince şaftın döndürülmesi işlemi sırasında takımın fener mili içinden puntaya beslenmesidir.

Şekil 5 İşleme Kuvvetlerinin Analizi ve Ters Kesme Yöntemiyle İşleme

İşleme sırasında oluşan eksenel kuvvet, şaftı gererek bükülme deformasyonunu önleyecektir. Elastik punta, takımdan puntaya doğru hareket ederken iş parçasının neden olduğu termal uzamayı ve sıkıştırma deformasyonunu da telafi edebilir. Bu deformasyonu önler.

Şekil 6'da gösterildiği gibi orta kayar plaka, arka takım tutucunun eklenmesi ve hem ön hem de arka takımların aynı anda döndürülmesiyle değiştirilir.

Şekil 6 Kuvvet analizi ve çift bıçaklı işleme

Ön takım dik olarak monte edilirken arka takım ters monte edilir. İki takım tarafından üretilen kesme kuvvetleri tornalama sırasında birbirini iptal eder. İş parçası deforme olmaz veya titreşmez ve işleme hassasiyeti çok yüksektir. Bu seri üretim için idealdir.

4) İnce şaftı döndürmek için manyetik kesme tekniği

Manyetik kesmenin ardındaki prensip ters kesmeye benzer. Manyetik kuvvet, şaftı germek için kullanılır ve işlem sırasında deformasyon azalır.

(3) Kesme miktarını sınırlayın

Kesme işleminin ürettiği ısı miktarı kesme miktarının uygunluğunu belirleyecektir. İnce milin dönmesinden kaynaklanan deformasyon da farklı olacaktır.

1) Kesme Derinliği (t)

Rijitliğin proses sistemi tarafından belirlendiği varsayımına göre kesme derinliği arttıkça kesme kuvveti ve tornalama sırasında oluşan ısı da artar. Bu, ince şaftın stresinin ve termal distorsiyonunun artmasına neden olur. İnce milleri tornalarken kesme derinliğini en aza indirmek önemlidir.

2) Besleme miktarı (f).

Artan ilerleme hızı kesme kuvvetini ve kalınlığı artırır. Kesme kuvveti artar ancak orantılı değildir. Sonuç olarak ince şaft için kuvvet deformasyon katsayısı azalır. Kesme verimliliğini artırmak açısından kesme derinliğini artırmak yerine ilerlemeyi artırmak daha iyidir.

3) Kesme hızı (v).

Kuvveti azaltmak için kesme hızının arttırılması avantajlıdır. Kesme hızı kesici takımın sıcaklığını arttırdıkça takım, iş parçası ve mil arasındaki sürtünme azalacaktır. Kesme hızları çok yüksekse, merkezkaç kuvvetleri nedeniyle mil kolayca bükülebilir. Bu sürecin istikrarını bozacaktır. Uzunluğu ve çapı nispeten büyük olan iş parçalarının kesme hızı azaltılmalıdır.

(4) Alet için makul bir açı seçin

İnce bir şaftın döndürülmesinin neden olduğu eğilme deformasyonunu azaltmak için, tornalama sırasındaki kesme kuvvetinin mümkün olduğu kadar düşük olması gerekir. Takımların geometrik açıları arasında kesme kuvveti üzerinde en fazla etkiye sahip olan açılar talaş, hücum ve kenar eğim açılarıdır.

1) Ön açı (g)

Talaş (g) açısının boyutu kesme kuvvetini, sıcaklığı ve gücü doğrudan etkiler. Talaş açıları artırılarak kesme kuvveti önemli ölçüde azaltılabilir. Bu, plastik deformasyonu azaltır ve aynı zamanda kesilen metal miktarını da azaltabilir. Kesme kuvvetlerini azaltmak için talaş açılarının arttırılması yapılabilir. Eğim açıları genellikle 13 derece ila 17 derece arasındadır.

2) Ön açı (kr)

En büyük açı olan ana sapma (kr), kesme kuvvetinin üç bileşeninin de orantılılığını ve boyutunu etkiler. Giriş açısı arttıkça radyal kuvvet azalırken teğetsel kuvvet 60 derece ila 90 derece arasında artar. Kesme kuvvetinin üç bileşeni arasındaki orantısal ilişki 60 derece 75 derece aralığında daha iyidir. İnce milleri döndürürken genellikle 60 dereceden büyük bir ön açı kullanılır.

3) Bıçak eğimi

Bıçağın eğimi (ls), talaş akışını ve takım ucunun mukavemetini ve ayrıca üçü arasındaki orantısal ilişkiyi etkiler.döndürülmüş bileşenlerTornalama işlemi sırasında kesme işlemi. Eğim arttıkça radyal kesme kuvveti azalır. Ancak eksenel ve teğetsel kuvvetler artar. Kesme kuvvetinin üç bileşeni arasındaki orantısal ilişki, bıçak eğimi -10°+10° aralığında olduğunda makuldür. İnce bir şaftı döndürürken talaşların şaft yüzeyine doğru akmasını sağlamak için, 0 derece ile +10 derece arasında pozitif bir kenar açısının kullanılması yaygındır.

İnce şaftın zayıf sertliği nedeniyle kalite standartlarını karşılamak zordur. İnce şaftın işleme kalitesi, gelişmiş işleme yöntemleri ve sıkma tekniklerinin benimsenmesinin yanı sıra doğru takım açıları ve parametrelerinin seçilmesiyle güvence altına alınabilir.

Anebon'un misyonu, mükemmel üretim kusurlarını tanımak ve 2022 yılı için yurt içi ve yurt dışı müşterilerimize en iyi hizmeti sunmaktır. Uluslararası pazarımızı genişletmek amacıyla Havacılık ve Uzay için En kaliteli Paslanmaz Alüminyum Yüksek Hassasiyetli CNC Torna Freze Makinesi Parçası parçası, Anebon ağırlıklı olarak yurt dışı müşterilerimize tedarik etmektedir. en kaliteli makineler, öğütülmüş parçalar veCNC torna hizmetleri.

Çin toptan Çin Makine Parçaları ve CNC İşleme Servisi, Anebon "yenilik ve uyum, takım çalışması, paylaşım, takip, pratik ilerleme" ruhunu koruyor. Bize şans verirseniz potansiyelimizi ortaya koyarız. Anebon, desteğinizle siz ve aileniz için parlak bir gelecek inşa edebileceğimize inanıyor.

Gönderim zamanı: Ağu-28-2023