รอยแตกร้าวจากการชุบแข็งเป็นข้อบกพร่องทั่วไปในการชุบแข็งในการตัดเฉือน CNC และมีสาเหตุหลายประการ เนื่องจากข้อบกพร่องในการรักษาความร้อนเริ่มต้นจากการออกแบบผลิตภัณฑ์ Anebon เชื่อว่างานป้องกันรอยแตกร้าวควรเริ่มต้นจากการออกแบบผลิตภัณฑ์ จำเป็นต้องเลือกวัสดุอย่างถูกต้อง ดำเนินการออกแบบโครงสร้างอย่างสมเหตุสมผล นำเสนอข้อกำหนดทางเทคนิคการรักษาความร้อนที่เหมาะสม จัดเส้นทางกระบวนการอย่างเหมาะสม และเลือกอุณหภูมิความร้อนที่เหมาะสม ระยะเวลาในการถือครอง ตัวกลางทำความร้อน ตัวกลางทำความเย็น วิธีการทำความเย็น และโหมดการทำงาน ฯลฯ

1. วัสดุ

1.1คาร์บอนเป็นปัจจัยสำคัญที่ส่งผลต่อแนวโน้มการแข็งตัวและการแตกร้าว ปริมาณคาร์บอนเพิ่มขึ้น จุด MS ลดลง และแนวโน้มการแตกร้าวในการดับเพิ่มขึ้น ดังนั้นภายใต้เงื่อนไขของคุณสมบัติพื้นฐานที่พึงพอใจ เช่น ความแข็งและความแข็งแรง ควรเลือกปริมาณคาร์บอนที่ต่ำกว่าให้มากที่สุดเท่าที่จะเป็นไปได้เพื่อให้แน่ใจว่าจะไม่ดับและแตกง่าย

1.2อิทธิพลขององค์ประกอบโลหะผสมที่มีต่อแนวโน้มการแตกร้าวที่แข็งตัวนั้น ส่วนใหญ่สะท้อนให้เห็นในอิทธิพลต่อความสามารถในการชุบแข็ง จุด MS แนวโน้มการเติบโตของขนาดเกรน และการแยกคาร์บอนออก องค์ประกอบของโลหะผสมส่งผลต่อแนวโน้มการแตกร้าวจากการชุบแข็งโดยอาศัยอิทธิพลที่มีต่อความสามารถในการชุบแข็ง โดยทั่วไปความสามารถในการชุบแข็งจะเพิ่มขึ้นและความสามารถในการชุบแข็งเพิ่มขึ้น แต่ในเวลาเดียวกันเมื่อความสามารถในการชุบแข็งเพิ่มขึ้น ก็เป็นไปได้ที่จะใช้ตัวกลางในการชุบแข็งที่มีความสามารถในการทำความเย็นต่ำเพื่อลดการเสียรูปในการดับเพื่อป้องกันการเสียรูปและการแตกร้าวของชิ้นส่วนที่ซับซ้อน ดังนั้น สำหรับชิ้นส่วนที่มีรูปร่างซับซ้อน เพื่อหลีกเลี่ยงไม่ให้รอยแตกร้าว ควรเลือกเหล็กที่มีความสามารถในการชุบแข็งได้ดี และใช้ตัวกลางในการชุบแข็งที่มีความสามารถในการทำความเย็นต่ำ จึงเป็นทางเลือกที่ดีกว่า

องค์ประกอบของโลหะผสมมีอิทธิพลอย่างมากต่อจุด MS โดยทั่วไป ยิ่ง MS ต่ำเท่าใด แนวโน้มการแตกร้าวในการดับก็จะยิ่งมากขึ้นเท่านั้น เมื่อจุด MS สูง มาร์เทนไซต์ที่เกิดจากการเปลี่ยนเฟสอาจจะเกิดอารมณ์ในตัวเองทันที ดังนั้นจึงกำจัดส่วนหนึ่งของการเปลี่ยนเฟสออกไป ความเครียดสามารถหลีกเลี่ยงการแตกร้าวได้ ดังนั้น เมื่อพิจารณาปริมาณคาร์บอนแล้ว ควรเลือกองค์ประกอบโลหะผสมจำนวนเล็กน้อย หรือเกรดเหล็กที่มีองค์ประกอบซึ่งมีผลกระทบเพียงเล็กน้อยต่อจุด MS

1.3เมื่อเลือกวัสดุเหล็ก ควรคำนึงถึงความไวต่อความร้อนสูงเกินไป เหล็กที่ไวต่อความร้อนสูงเกินไปมีแนวโน้มที่จะเกิดรอยแตกร้าว ดังนั้นควรใส่ใจกับการเลือกใช้วัสดุ

2. การออกแบบโครงสร้างของชิ้นส่วน

2.1ขนาดส่วนมีความสม่ำเสมอ ชิ้นส่วนที่มีการเปลี่ยนแปลงขนาดหน้าตัดอย่างรวดเร็วจะมีรอยแตกร้าวเนื่องจากความเครียดภายในระหว่างการให้ความร้อน ดังนั้นควรหลีกเลี่ยงการเปลี่ยนแปลงขนาดส่วนอย่างฉับพลันให้มากที่สุดเท่าที่จะเป็นไปได้ในระหว่างการออกแบบ ความหนาของผนังควรสม่ำเสมอ หากจำเป็น สามารถเจาะรูในส่วนที่มีผนังหนาซึ่งไม่เกี่ยวข้องกับการใช้งานโดยตรงได้ ควรทำรูให้ทะลุรูให้ได้มากที่สุด สำหรับชิ้นส่วนอลูมิเนียมกลึงซีเอ็นซีด้วยความหนาที่แตกต่างกันสามารถออกแบบแยกต่างหากแล้วประกอบหลังการอบชุบด้วยความร้อน

2.2การเปลี่ยนแปลงมุมโค้งมน เมื่อชิ้นส่วนมีมุม มุมแหลม ร่อง และรูแนวนอน ชิ้นส่วนเหล่านี้มีแนวโน้มที่จะเกิดความเครียดซึ่งจะนำไปสู่การดับและการแตกร้าวของชิ้นส่วน ด้วยเหตุนี้ ชิ้นส่วนจึงควรได้รับการออกแบบในรูปทรงที่ไม่ก่อให้เกิดความเครียดให้มากที่สุดเท่าที่จะเป็นไปได้ และมุมและขั้นบันไดที่แหลมคมจะถูกประมวลผลเป็นมุมโค้งมน

2.3ความแตกต่างของอัตราการทำความเย็นเนื่องจากปัจจัยด้านรูปร่าง ความเร็วในการทำความเย็นจะแตกต่างกันไปตามรูปร่างของชิ้นส่วนเมื่อชิ้นส่วนดับลง แม้จะต่างกันออกไปชิ้นส่วนซีเอ็นซีในชิ้นส่วนเดียวกันอัตราการทำความเย็นจะแตกต่างกันเนื่องจากปัจจัยหลายประการ ดังนั้นควรพยายามหลีกเลี่ยงความแตกต่างในการระบายความร้อนที่มากเกินไปเพื่อป้องกันการแตกร้าว

3. เงื่อนไขทางเทคนิคของการบำบัดความร้อน

3.1ควรใช้การชุบแข็งหรือการชุบแข็งพื้นผิวให้มากที่สุด

3.2ปรับความแข็งเฉพาะที่ของชิ้นส่วนที่ดับแล้วอย่างเหมาะสมตามเงื่อนไขการบริการของชิ้นส่วน เมื่อความต้องการความแข็งในการดับเฉพาะที่ต่ำ พยายามอย่าบังคับความแข็งโดยรวมให้สม่ำเสมอ

3.3ให้ความสนใจกับผลกระทบต่อมวลของเหล็ก

3.4หลีกเลี่ยงการอบคืนตัวในโซนเปราะอบคืนชนิดแรก

4. จัดเส้นทางกระบวนการและพารามิเตอร์กระบวนการอย่างสมเหตุสมผล

เมื่อวัสดุ โครงสร้าง และเงื่อนไขทางเทคนิคของชิ้นส่วนเหล็กช่างเทคนิคการรักษาความร้อนจะต้องดำเนินการวิเคราะห์กระบวนการเพื่อกำหนดเส้นทางกระบวนการที่เหมาะสม กล่าวคือ เพื่อจัดตำแหน่งการเตรียมความร้อน การแปรรูปเย็น และการแปรรูปร้อน และกำหนดพารามิเตอร์การทำความร้อนให้ถูกต้อง

ดับรอยแตก

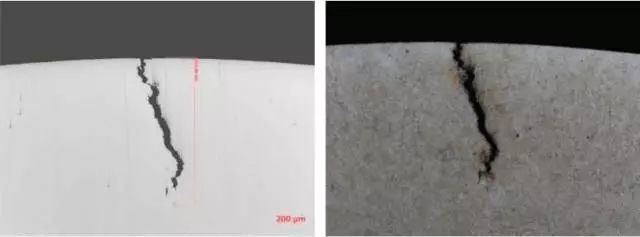

4.1ต่ำกว่า 500X จะมีรอยหยัก รอยแตกที่จุดเริ่มต้นกว้าง และรอยแตกที่ปลายมีขนาดเล็กจนไม่มีเลย

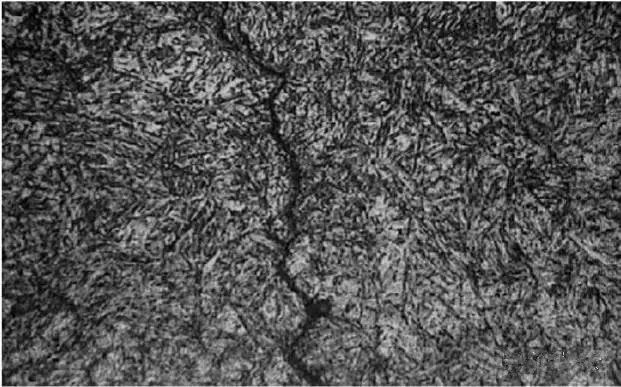

4.2 การวิเคราะห์ด้วยกล้องจุลทรรศน์: การรวมโลหะที่ผิดปกติ รอยแตกที่ขยายออกไปเป็นรูปหยัก สังเกตได้หลังจากการกัดกร่อนด้วยกรดไนตริกแอลกอฮอล์ 4% ไม่มีปรากฏการณ์การแยกคาร์บอน และมีลักษณะเป็นกล้องจุลทรรศน์ดังแสดงในรูปด้านล่าง:

1#ตัวอย่าง

ไม่พบการรวมตัวของโลหะวิทยาและการแยกชิ้นส่วนที่ผิดปกติที่รอยแตกของผลิตภัณฑ์ และรอยแตกขยายออกเป็นรูปซิกแซก ซึ่งมีลักษณะทั่วไปของรอยแตกร้าวที่ดับลง

2#ตัวอย่าง

บทสรุปการวิเคราะห์:

4.1.1 องค์ประกอบของตัวอย่างเป็นไปตามข้อกำหนดของมาตรฐานและสอดคล้องกับองค์ประกอบของหมายเลขเตาเดิม

4.1.2 จากการวิเคราะห์ด้วยกล้องจุลทรรศน์ ไม่พบสิ่งเจือปนทางโลหะวิทยาที่ผิดปกติที่รอยแตกของตัวอย่าง และไม่มีปรากฏการณ์การแยกสลายคาร์บอน รอยแตกขยายออกเป็นรูปซิกแซกซึ่งมีลักษณะทั่วไปของการดับรอยแตกร้าว

การปลอมร้าว

1. รอยแตกร้าวเกิดจากสาเหตุวัสดุทั่วไป ขอบเป็นออกไซด์

2. การสังเกตแบบไมโคร

ชั้นสีขาวสว่างบนพื้นผิวควรเป็นชั้นดับที่สอง และสีดำเข้มภายใต้ชั้นดับรองคือชั้นแบ่งเบาบรรเทาอุณหภูมิสูง

บทสรุปการวิเคราะห์:

ควรแยกรอยแตกที่มีการแยกคาร์บอนออกจากกันว่าเป็นรอยแตกของวัตถุดิบหรือไม่ โดยทั่วไปรอยแตกที่มีความลึกของการแยกคาร์บอนออกมากกว่าหรือเท่ากับความลึกของการแยกคาร์บอนออกจากพื้นผิวนั้นเป็นรอยแตกของวัตถุดิบ และรอยแตกที่มีความลึกในการแยกคาร์บอนออกจากพื้นผิวน้อยกว่าความลึกของการแยกคาร์บอนออกจากพื้นผิวจะทำให้เกิดรอยแตกร้าว

ด้วยเทคโนโลยีชั้นนำของ Anebon เช่นเดียวกับจิตวิญญาณแห่งนวัตกรรม ความร่วมมือซึ่งกันและกัน ผลประโยชน์ และการพัฒนา เราจะสร้างอนาคตที่เจริญรุ่งเรืองร่วมกับองค์กรที่นับถือของคุณสำหรับชิ้นส่วนอลูมิเนียมความแม่นยำสูงที่ผู้ผลิต OEM กำหนดเอง กลึงชิ้นส่วนโลหะ ชิ้นส่วนเหล็กกัด CNC และยังมีเพื่อนสนิทจากต่างประเทศที่มาเที่ยวชมหรือมอบหมายให้เราซื้อของอื่นๆ อีกด้วย คุณจะได้รับการต้อนรับอย่างดีที่สุดเมื่อมาเยือนประเทศจีน เมืองของ Anebon และโรงงานผลิตของ Anebon!

ขายส่งจีน ชิ้นส่วนเครื่องจักรของจีน ผลิตภัณฑ์ซีเอ็นซี ชิ้นส่วนกลึงเหล็ก และปั๊มทองแดง Anebon มีเทคโนโลยีการผลิตขั้นสูง และแสวงหานวัตกรรมในผลิตภัณฑ์ ในขณะเดียวกัน การบริการที่ดีก็ได้เพิ่มชื่อเสียงที่ดีด้วย Anebon เชื่อว่าตราบใดที่คุณเข้าใจผลิตภัณฑ์ของเรา คุณจะต้องเต็มใจที่จะเป็นพันธมิตรกับเรา รอคอยที่จะสอบถามของคุณ

เวลาโพสต์: Feb-20-2023