สำหรับเครื่องยนต์ ส่วนประกอบของเพลา เช่น เพลาข้อเหวี่ยง เพลาลูกเบี้ยว และปลอกสูบ จะใช้หัวจับในแต่ละกระบวนการแปรรูป ในระหว่างการประมวลผล ให้หัวจับอยู่ตรงกลาง จับยึดและขับเคลื่อนชิ้นงาน ตามความสามารถของหัวจับในการยึดชิ้นงานและรักษาจุดศูนย์กลาง มันถูกแบ่งออกเป็นหัวจับแบบแข็งและหัวจับแบบลอย บทความนี้จะกล่าวถึงหลักการเลือกหัวจับทั้งสองนี้และจุดบำรุงรักษารายวันเป็นหลักชิ้นส่วนเครื่องจักรกลซีเอ็นซี 5aixs

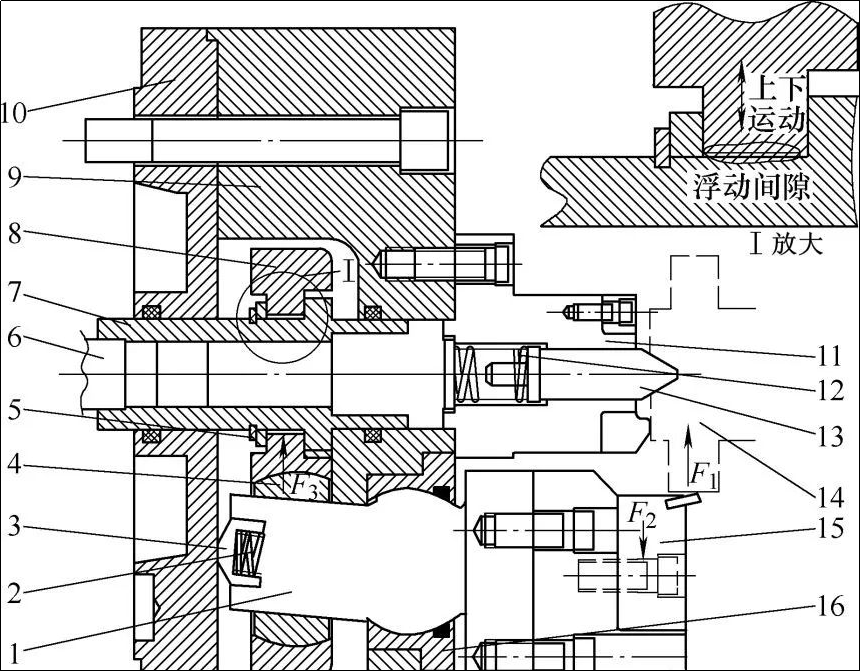

หัวจับแบบแข็งและหัวจับแบบลอยมีความแตกต่างกันมากในด้านโครงสร้างและวิธีการปรับแต่ง ยกตัวอย่างชุดหัวจับของแบรนด์ญี่ปุ่น รูปที่ 1 แสดงกระบวนการการทำงานของหัวจับลอย: ชิ้นงานอยู่ภายใต้การทำงานของบล็อกรองรับการกำหนดตำแหน่งและด้านบน มีการวางตำแหน่งและการหนีบตามแนวแกนและแนวรัศมี จากนั้น กระบอกสูบของหัวจับจะขับเคลื่อนแกนยึดของหัวจับตรงกลาง แผ่นปรับช่องว่าง แผ่นรองรับแขนขากรรไกร ข้อต่อทรงกลม และแขนของขากรรไกรผ่านแกนยึด ในที่สุดก็ตระหนักถึงขากรรไกรของหัวจับเพื่อยึดชิ้นงาน

เมื่อมีความเบี่ยงเบนอย่างมีนัยสำคัญของโคแอกเซียลระหว่างศูนย์กลางของขากรรไกรทั้งสามของหัวจับและจุดศูนย์กลางของชิ้นงาน ขากรรไกรของหัวจับที่สัมผัสกับชิ้นงานก่อนจะถูกแรง F2 ซึ่งถูกส่งไปยังขากรรไกร แผ่นรองรับแขนผ่านแขนกรามและข้อต่อทรงกลม F3 ทำหน้าที่บนแผ่นรองรับแขนกรงเล็บ สำหรับหัวจับแบบลอย จะมีช่องว่างระหว่างแกนดึงตรงกลางของหัวจับและแผ่นรองรับแขนก้ามปู ภายใต้การกระทำของแรง F3 แผ่นรองรับแขนกรงเล็บจะใช้ช่องว่างลอย (แผ่นปรับช่องว่าง แกนดึงกลางของหัวจับ และแผ่นรองรับของแขนขากรรไกรรวมกันเป็นกลไกการลอยของหัวจับ) ซึ่งจะ เคลื่อนไปในทิศทางของแรงจนกระทั่งขากรรไกรทั้งสามยึดชิ้นงานจนแน่น

รูปที่ 1 โครงสร้างหัวจับแบบลอยตัว

1. แขนก้ามปู

2. สปริงทรงสี่เหลี่ยม

3. ฝาครอบด้านบนทรงกลม

4. ข้อต่อทรงกลม

5. แผ่นปรับระยะห่าง

6. แกนดึงกระบอกสูบ

7. แกนดึงกลางเชย

8. แผ่นรองรับแขนก้ามปู

9. ตัวของชัค 10. ฝาครอบท้ายของชัค

10. บล็อกรองรับการวางตำแหน่ง

12. ชิ้นงานที่จะแปรรูป

13. Chuck Jaws 16. รองรับลูก

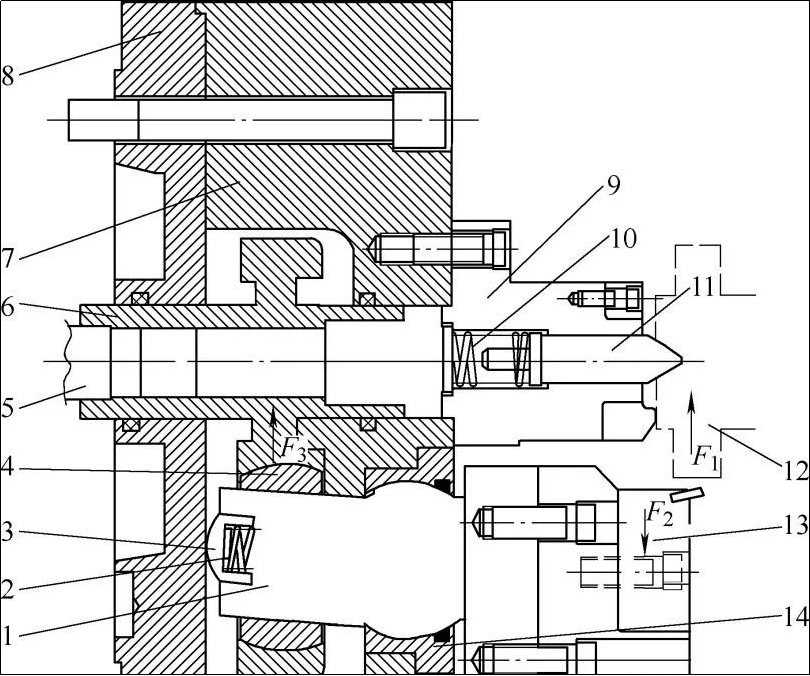

รูปที่ 2 แสดงกระบวนการทำงานของหัวจับแบบแข็ง

ภายใต้การกระทำของบล็อกรองรับการวางตำแหน่งและด้านบน ชิ้นงานจะถูกวางตำแหน่งและยึดตามแกนและแนวรัศมี จากนั้นกระบอกน้ำมันของหัวจับจะขับเคลื่อนแกนดึงกลาง ข้อต่อทรงกลม และกรามของหัวจับผ่านแกนดึง แขนขยับ และสุดท้าย ปากจับยึดชิ้นงาน เนื่องจากแกนดึงตรงกลางของหัวจับเชื่อมต่ออย่างแน่นหนากับข้อต่อทรงกลมและแขนขากรรไกร หลังจากจับยึดขากรรไกรของหัวจับ (สามขากรรไกร) แล้ว จุดศูนย์กลางการจับยึดจะถูกสร้างขึ้น ศูนย์จับยึดที่เกิดขึ้นจากด้านบนไม่ทับซ้อนกัน และชิ้นงานจะมีความผิดปกติของการจับยึดอย่างเห็นได้ชัดหลังจากที่จับยึดหัวจับแล้ว ก่อนที่จะใช้หัวจับ จำเป็นต้องปรับการเหลื่อมกันระหว่างศูนย์กลางของหัวจับกับศูนย์กลางของศูนย์กลาง เพื่อให้แน่ใจว่าหัวจับจะไม่ปรากฏเสมือนเสมือนหลังจากการจับยึด สภาพคับ.

รูปที่ 2 โครงสร้างหัวจับแบบแข็ง

1. แขนก้ามปู

2. 10. สปริงสี่เหลี่ยม

3. ฝาครอบด้านบนทรงกลม

4. ข้อต่อทรงกลม

5. ก้านผูกกระบอกสูบ

6. แกนกลางเชย

7. ร่างของชัค

8.ฝาปิดท้ายชัค

9. บล็อกรองรับการวางตำแหน่ง

10. ด้านบน

11. ชิ้นงานที่จะแปรรูป

12. กรามของชัค

13. รองรับทรงกลม

จากการวิเคราะห์กลไกของหัวจับในรูปที่ 1 และรูปที่ 2 พบว่าหัวจับแบบลอยตัวและหัวจับแบบแข็งมีความแตกต่างกันดังต่อไปนี้

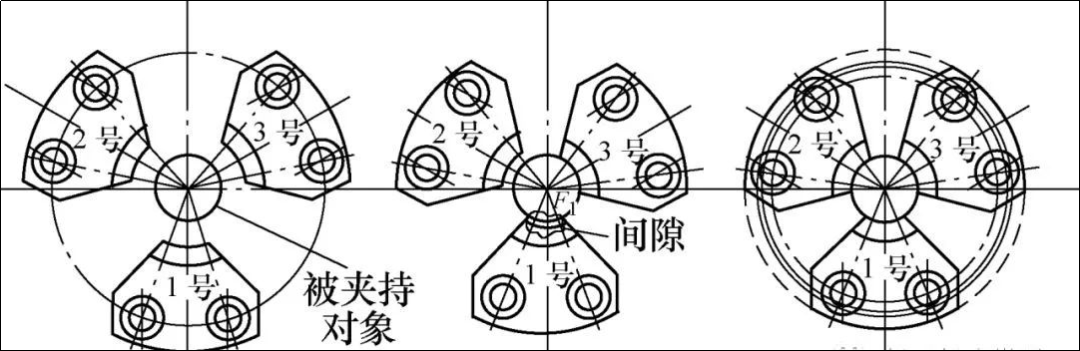

หัวจับลอย: ดังแสดงในรูปที่ 3 ในกระบวนการจับยึดชิ้นงาน เนื่องจากความสูงที่แตกต่างกันของพื้นผิวช่องว่างของชิ้นงานหรือความทนทานต่อความกลมขนาดใหญ่ของช่องว่าง ปากเบอร์ 3 จะสัมผัสกับพื้นผิวชิ้นงานและ ขากรรไกรหมายเลข 1 และหมายเลข 2 จะปรากฏขึ้น หากยังไม่ได้สัมผัสชิ้นงาน ในเวลานี้ กลไกการลอยของหัวจับแบบลอยจะทำงานโดยใช้พื้นผิวของชิ้นงานเป็นตัวรองรับในการลอยกรามเบอร์ 3 ตราบใดที่ปริมาณลอยตัวเพียงพอ ปากคีบหมายเลข 1 และหมายเลข 2 จะถูกจับยึดในที่สุด ชิ้นงานมีผลเพียงเล็กน้อยต่อศูนย์กลางของชิ้นงาน

รูปที่ 3 กระบวนการจับยึดของปากจับแบบลอยตัว

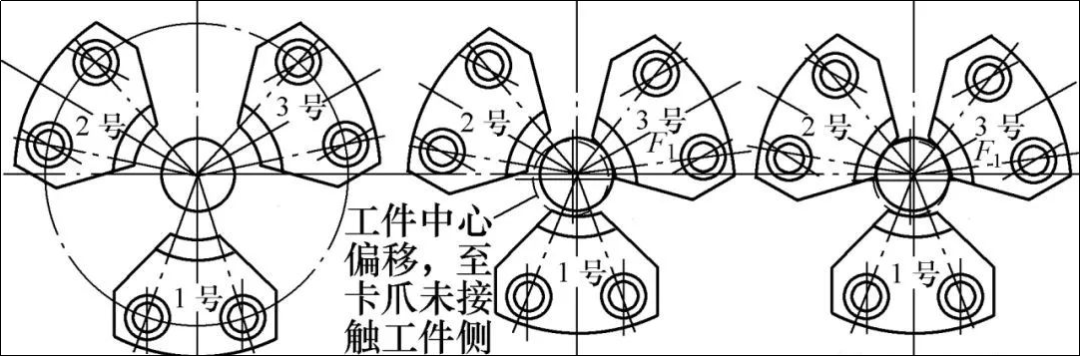

หัวจับแบบแข็ง: ดังแสดงในรูปที่ 4 ในระหว่างกระบวนการจับยึด หากปรับจุดศูนย์กลางระหว่างหัวจับและชิ้นงานไม่ถูกต้อง ขากรรไกรหมายเลข 3 จะสัมผัสกับชิ้นงาน และขากรรไกรหมายเลข 1 และหมายเลข 2 จะไม่ สัมผัสกับชิ้นงาน จากนั้นแรงจับยึดหัวจับ F1 จะกระทำต่อชิ้นงาน หากแรงมีขนาดใหญ่เพียงพอ ชิ้นงานจะถูกชดเชยจากจุดศูนย์กลางที่กำหนดไว้ บังคับให้ชิ้นงานเคลื่อนที่ไปที่ศูนย์กลางของหัวจับ เมื่อแรงจับยึดของหัวจับมีน้อย ในบางกรณีจะเกิดขึ้น เมื่อขากรรไกรไม่สามารถสัมผัสกับชิ้นงานได้เต็มที่ จะเกิดการสั่นสะเทือนระหว่างการตัดเฉือนขั้วต่อการกัดซีเอ็นซี

รูปที่ 4 กระบวนการจับยึดของขากรรไกรหัวจับแบบแข็ง

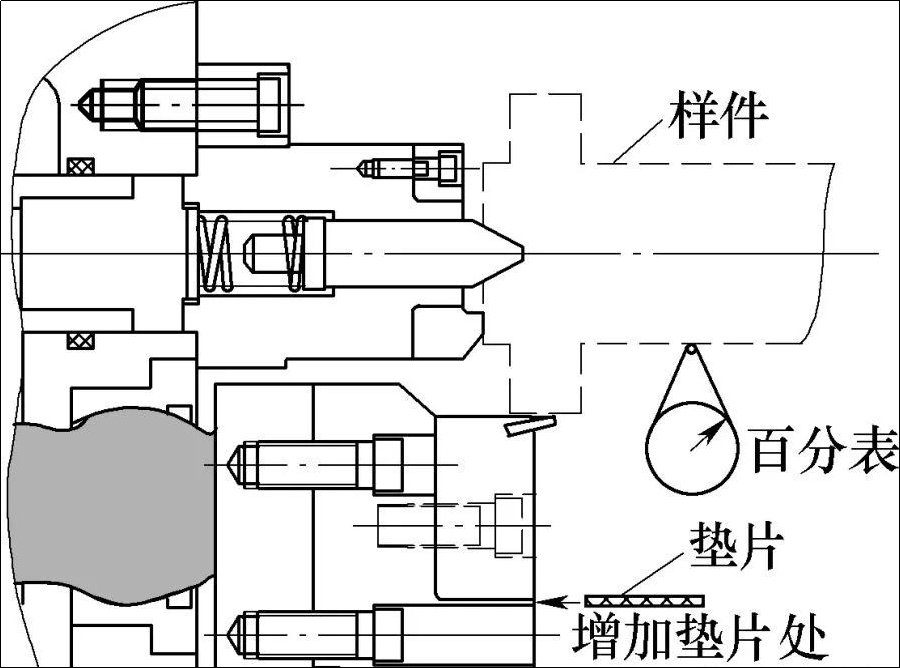

ข้อกำหนดในการปรับก่อนใช้หัวจับ: หัวจับแบบแข็งจะสร้างศูนย์กลางการจับยึดของหัวจับเองหลังจากการจับยึด เมื่อใช้หัวจับแบบแข็ง จำเป็นต้องปรับศูนย์กลางการจับยึดของหัวจับให้ตรงกับจุดจับยึดและตำแหน่งศูนย์กลางของชิ้นงาน ดังแสดงในรูปที่ 5ชิ้นส่วนอลูมิเนียมกลึง CNC

รูปที่ 5 การปรับตั้งศูนย์หัวจับแบบแข็ง

จากการวิเคราะห์โครงสร้างข้างต้น แนะนำให้ปฏิบัติตามหลักการต่อไปนี้ในการปรับและบำรุงรักษาหัวจับ: มีการแทนที่การหล่อลื่นและจาระบีของชิ้นส่วนที่เคลื่อนที่ได้ภายในหัวจับเป็นประจำ การเคลื่อนไหวระหว่างชิ้นส่วนที่เคลื่อนไหวภายในหัวจับนั้นเป็นแรงเสียดทานแบบเลื่อน จำเป็นต้องเติมและเปลี่ยนน้ำมันหล่อลื่น/จาระบีเกรดที่ระบุเป็นประจำตามข้อกำหนดในการบำรุงรักษาของหัวจับ เมื่อเติมจาระบี จำเป็นต้องบีบจาระบีทั้งหมดที่ใช้ในช่วงก่อนหน้าออก จากนั้นจึงปิดกั้นช่องจ่ายน้ำมันหลังจากหนีบหัวจับเพื่อป้องกันช่องภายในของหัวจับไม่ให้ถูกรั้งไว้

การตรวจสอบและการปรับศูนย์กลางการจับยึดของหัวจับแบบแข็งและศูนย์กลางของชิ้นงานเป็นประจำ: หัวจับแบบแข็งจำเป็นต้องวัดเป็นระยะว่าศูนย์กลางของหัวจับและศูนย์กลางของแกนหมุนของชิ้นงานมีความสอดคล้องกันหรือไม่ วัดความ Runout ของแผ่นดิสก์ หากเกินช่วงที่ต้องการ ให้เพิ่มตัวเว้นระยะอย่างเหมาะสมที่ขากรรไกรหนึ่งหรือสองอันที่สอดคล้องกับจุดสูงสุด และทำซ้ำขั้นตอนข้างต้นจนกว่าจะตรงตามข้อกำหนด

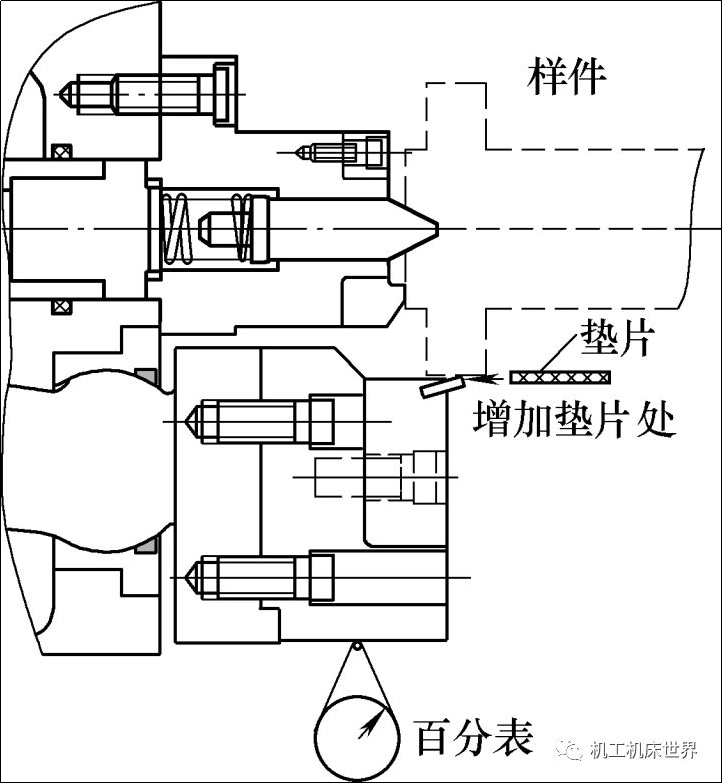

การตรวจสอบปริมาณลอยตัวของหัวจับลอยเป็นระยะ (ดูรูปที่ 6) ในการบำรุงรักษาหัวจับรายวัน จำเป็นต้องวัดปริมาณลอยตัวและความแม่นยำในการลอยตัวของหัวจับลอยอย่างสม่ำเสมอ และให้คำแนะนำสำหรับการบำรุงรักษาภายในของหัวจับในระยะต่อมา วิธีการวัดความแม่นยำแบบลอยตัว: หลังจากที่หัวจับยึดตัวอย่างแล้ว ให้วางหัวจับที่จะวัด หมุนกรงเล็บไปยังตำแหน่งการวัดที่สะดวก วัดตัวบ่งชี้หน้าปัด (ต้องติดฐานมิเตอร์แม่เหล็กเข้ากับเพลาที่กำลังเคลื่อนที่) และทำเครื่องหมายจุดวัดเป็นตำแหน่งจุดศูนย์ จากนั้นควบคุมแกนเซอร์โวเพื่อย้ายตัวบ่งชี้การหมุน เปิดหัวจับ วางปะเก็นที่มีความหนา Amm ระหว่างขากรรไกรที่จะวัดและตัวอย่าง ยึดตัวอย่างบนหัวจับ ย้ายตัวบ่งชี้การหมุนไปที่ตำแหน่งจุดศูนย์ และยืนยันว่าข้อมูลที่กดโดยตัวบ่งชี้หน้าปัดเป็นเรื่องเกี่ยวกับแอมม์หรือไม่ หากเป็นเช่นนั้นแสดงว่ามีความแม่นยำในการลอยตัวที่ดี หากข้อมูลแตกต่างกันมาก แสดงว่ามีปัญหากับกลไกการลอยตัวของหัวจับ การวัดกรามอื่นๆจะเหมือนกับด้านบน

รูปที่ 6 การตรวจสอบปริมาณลอยตัวของหัวจับลอย

การเปลี่ยนชิ้นส่วนเป็นประจำ เช่น ซีล ปะเก็น และสปริงภายในหัวจับ: สปริงสี่เหลี่ยม ตัวหัวจับ ฝาครอบส่วนท้ายของหัวจับ สปริงสี่เหลี่ยม และซีลและสปริงในตัวรองรับทรงกลมจะต้องดำเนินการตามความถี่ในการใช้งานและที่กล่าวมาข้างต้น ผลการทดสอบ เปลี่ยนเป็นประจำ มิฉะนั้น ความล้าจะสร้างความเสียหาย ส่งผลให้มีปริมาณลอยตัวและหลุดออกของหัวจับแข็ง

จากการวิเคราะห์จุดวิกฤติข้างต้นในการปรับโครงสร้างและการบำรุงรักษาหัวจับ ให้คำนึงถึงหลักการต่อไปนี้ในการเลือกหัวจับ: หากส่วนที่จับยึดหัวจับของชิ้นส่วนที่ผ่านการประมวลผลเป็นพื้นผิวเปล่า ควรเลือกใช้หัวจับแบบลอย และหัวจับแบบแข็ง ถูกนำมาใช้ในชิ้นงาน พื้นผิวการจับยึดหัวจับของชิ้นส่วนที่กลึงคือพื้นผิวหลังจากการกัดหยาบ การเก็บผิวกึ่งละเอียด/การเก็บผิวละเอียด หลังจากปฏิบัติตามกฎพื้นฐานข้างต้นแล้ว จำเป็นต้องทำการเลือกที่แม่นยำตามสภาพการทำงานที่แตกต่างกัน

การเลือกหัวจับแบบแข็ง:

1. สภาพการตัดเฉือนต้องใช้การตัดจำนวนมากและแรงตัดที่สูง หลังจากถูกจับยึดโดยชิ้นงานที่จะแปรรูปและรองรับโดยโครงตรงกลางแล้ว จำเป็นต้องมีความแข็งแกร่งของชิ้นงานที่มีกล้ามเนื้อ และต้องใช้แรงผลักดันในการหมุนชิ้นงานขนาดใหญ่

②เมื่อไม่มีกลไกตั้งศูนย์กลางแบบครั้งเดียว เช่น ด้านบน จำเป็นต้องมีการออกแบบการวางศูนย์กลางของหัวจับ

การเลือกหัวจับแบบลอยตัว:

①ข้อกำหนดสูงสำหรับการตั้งศูนย์กลางของสปินเดิลของชิ้นงาน หลังจากจับยึดหัวจับแล้ว การลอยตัวของหัวจับจะไม่รบกวนจุดศูนย์กลางหลักของสปินเดิลของชิ้นงาน

2. ปริมาณการตัดไม่มาก และจำเป็นต้องขับเคลื่อนแกนหมุนของชิ้นงานเพื่อหมุนและเพิ่มความแข็งแกร่งของชิ้นงานเท่านั้น

ข้อมูลข้างต้นจะอธิบายความแตกต่างทางโครงสร้างและข้อกำหนดในการบำรุงรักษาและการเลือกหัวจับแบบลอยและแบบแข็ง ซึ่งมีประโยชน์สำหรับการใช้งานและการบำรุงรักษา คุณต้องมีความเข้าใจที่ลึกซึ้งยิ่งขึ้นและการใช้งานที่ยืดหยุ่น คุณต้องสรุปประสบการณ์ในการใช้งานและบำรุงรักษานอกสถานที่อย่างต่อเนื่อง

Anebon Metal Products Limited สามารถให้บริการ CNC Machining、Die Casting、Sheet Metal Fabrication ได้ โปรดติดต่อเรา

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

เวลาโพสต์: 31 มี.ค. 2022