คุณรู้เกี่ยวกับกระบวนการประกอบเครื่องจักรกลทั้งหมดมากแค่ไหน?

การประกอบเครื่องกลเป็นกระบวนการประกอบชิ้นส่วนต่างๆ เพื่อสร้างระบบหรือผลิตภัณฑ์ทางกลที่ใช้งานได้ ซึ่งรวมถึงการอ่านและทำความเข้าใจแบบวิศวกรรม การเลือกและใช้เครื่องมือและอุปกรณ์ที่เหมาะสมเพื่อประกอบและจัดตำแหน่งชิ้นส่วน การติดส่วนประกอบด้วยเทคนิคต่างๆ (เช่น การโบลต์ กาว หรือการเชื่อม) และดำเนินการทดสอบคุณภาพเพื่อให้แน่ใจว่ามีการทำงานที่เหมาะสม กระบวนการประกอบสามารถปรับให้เข้ากับความต้องการและความซับซ้อนของผลิตภัณฑ์แต่ละรายการได้

การเตรียมการบ้าน

(1)ข้อมูลการดำเนินงาน: รวมถึงแบบร่างทั่วไป (GA) แบบร่างส่วนประกอบ (CA) แบบร่างชิ้นส่วน (PD) รายการ BOM วัสดุ ฯลฯ ต้องรักษาความสมบูรณ์ ความเรียบร้อย และความสมบูรณ์ของบันทึกและแบบร่างข้อมูลกระบวนการทั้งหมดจนกระทั่งสิ้นสุดการก่อสร้าง โครงการ.

(2)สถานที่ทำงาน: ต้องระบุสถานที่วางชิ้นส่วนและประกอบส่วนประกอบ สิ่งสำคัญคือต้องวางแผนสถานที่ที่คุณจะประกอบและวางเครื่องจักร พื้นที่ทำงานทั้งหมดต้องเรียบร้อย มีมาตรฐาน และเป็นระเบียบเรียบร้อยจนกว่าโครงการจะแล้วเสร็จ

(3)วัสดุประกอบ- วัสดุประกอบต้องพร้อมก่อนดำเนินการ ลำดับของการดำเนินงานสามารถเปลี่ยนแปลงได้ หากไม่มีวัสดุที่ไม่สามารถกำหนดได้บางอย่าง จากนั้นจะต้องกรอกแบบฟอร์มเร่งรัดวัสดุและส่งไปยังแผนกจัดซื้อ

(4)ก่อนประกอบสิ่งสำคัญคือต้องเข้าใจโครงสร้าง กระบวนการประกอบ และข้อกำหนดด้านเทคโนโลยีของอุปกรณ์

ข้อกำหนดพื้นฐาน

(1) การประกอบทางกลจะต้องดำเนินการตามแบบการประกอบ ข้อกำหนดกระบวนการ และคำแนะนำของทีมออกแบบอย่างเคร่งครัด ห้ามมิให้เปลี่ยนแปลงเนื้อหาของงานโดยไม่ได้รับอนุญาตหรือดัดแปลงส่วนงานในลักษณะที่ผิดปกติ

(2) ชิ้นส่วนที่ประกอบควรเป็นชิ้นส่วนที่ผ่านการตรวจสอบและอนุมัติจากแผนกประกันคุณภาพ รายงานชิ้นส่วนที่ไม่เข้าเกณฑ์ที่พบระหว่างการประกอบ

(3) พื้นที่ประกอบต้องปราศจากฝุ่นและมลพิษอื่นๆ ควรเก็บชิ้นส่วนไว้ในที่แห้งและปราศจากฝุ่นและป้องกันด้วยแผ่นอิเล็กโทรด

(4) ต้องประกอบชิ้นส่วนต่างๆ โดยไม่เกิดการกระแทก ตัด หรือทำให้พื้นผิวเสียหาย อย่างไรก็ตามอาจโค้งงอ บิด หรือบิดเบี้ยวในลักษณะที่สำคัญได้ พื้นผิวการผสมพันธุ์จะต้องไม่เสียหาย

(5) เมื่อประกอบชิ้นส่วนที่ค่อนข้างเคลื่อนที่ได้ แนะนำให้เติมจาระบีหล่อลื่น (น้ำมัน) ระหว่างพื้นผิวสัมผัส

(6) ขนาดของชิ้นส่วนที่ตรงกันควรเป็นขนาดที่แน่นอน

(7) ต้องวางชิ้นส่วนและเครื่องมือในลักษณะพิเศษระหว่างการประกอบ ไม่ควรวางชิ้นส่วนและเครื่องมือไว้บนหรือบนตัวเครื่องโดยตรง ในกรณีที่จำเป็นต้องใช้เสื่อหรือพรมป้องกัน ควรวางไว้ในบริเวณที่จัดวาง

โดยหลักการแล้ว ห้ามเหยียบเครื่องระหว่างการประกอบ ในกรณีที่จำเป็นต้องเดินบนเครื่องควรปูพรมหรือเสื่อไว้ด้านบน ห้ามเหยียบชิ้นส่วนสำคัญหรือส่วนประกอบที่ไม่ใช่โลหะที่มีความแข็งแรงต่ำโดยเด็ดขาด

ร่วมวิธี

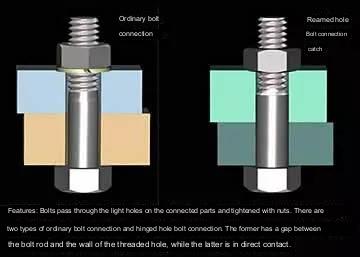

(1) การต่อกลอน

A. ใช้แหวนรองเพียงอันเดียวต่อน็อตเมื่อขันโบลต์ให้แน่น หัวตะปูจะต้องฝังเข้าไปในชิ้นส่วนเครื่องจักรหลังจากขันสกรูหัวเทเปอร์จมแล้ว

B. ในการเชื่อมต่อแบบเกลียวทั่วไปจำเป็นต้องมีแหวนป้องกันการหลวม วิธีการขันสลักเกลียวแบบสมมาตรหลายตัวให้แน่นคือค่อยๆ ขันให้แน่นในลักษณะสมมาตร ขั้วต่อสตริปยังค่อยๆ ขันให้แน่นและสมมาตรจากตรงกลางออกไปด้านนอก

C. เมื่อไม่จำเป็นต้องถอดสกรูในระหว่างการยึดหรือบำรุงรักษาอุปกรณ์ที่เคลื่อนย้าย ควรเคลือบสกรูด้วยกาวเกลียวก่อนประกอบ

D. ประแจทอร์คใช้เพื่อขันตัวยึดที่ระบุความต้องการแรงบิดให้แน่น ควรขันโบลต์ที่ไม่มีแรงบิดที่ระบุให้แน่นตามข้อบังคับ "ภาคผนวก"

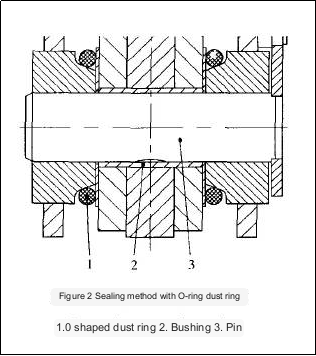

(2) การเชื่อมต่อพิน

A. โดยทั่วไป หน้าปลายของหมุดควรสูงกว่าพื้นผิวของหมุดเล็กน้อยส่วนประกอบการกัด- ปลายด้านใหญ่ของหมุดเกลียวหางเรียวควรจมลงในรูหลังจากติดตั้งเข้ากับชิ้นส่วนแล้ว

B. หางของสลักชนิดผ่าจะต้องอยู่ห่างกัน 60 องศาถึง 90 องศา หลังจากที่ใส่เข้าไปในส่วนที่เหมาะสมแล้ว

(3) การเชื่อมต่อที่สำคัญ

A. ไม่ควรมีช่องว่างใดๆ ระหว่างพื้นผิวผสมพันธุ์ของปุ่มแบบแบนและแบบตายตัว

B. เมื่อชิ้นส่วนที่เคลื่อนไหวของกุญแจหรือร่องถูกเคลื่อนไปในทิศทางตามแนวแกนหลังการประกอบ ไม่ควรมีความไม่สม่ำเสมอ

C. ควรประกอบกุญแจตะขอและกุญแจลิ่มเพื่อให้พื้นที่สัมผัสไม่ต่ำกว่า 70% ของพื้นที่ทำงานทั้งหมด ชิ้นส่วนที่ไม่สัมผัสต้องไม่จัดกลุ่มเข้าด้วยกัน และส่วนที่สัมผัสไม่ควรมีความยาวเกิน 10%-15%

(4) โลดโผน

A. วัสดุและข้อกำหนดสำหรับการโลดโผนต้องเป็นไปตามข้อกำหนดการออกแบบ การประมวลผลรูของหมุดย้ำควรเป็นไปตามมาตรฐานที่เกี่ยวข้อง

B. พื้นผิวของการตรึงส่วนประกอบอลูมิเนียมจะต้องไม่เสียหายหรือเสียรูปเมื่อทำการโลดโผน

C. ส่วนที่ตรึงไม่ควรมีการหลวม เว้นแต่จะมีข้อกำหนดเฉพาะ หัวหมุดย้ำต้องสัมผัสกับส่วนที่หมุดย้ำและเรียบและกลม

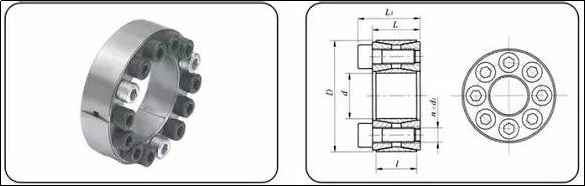

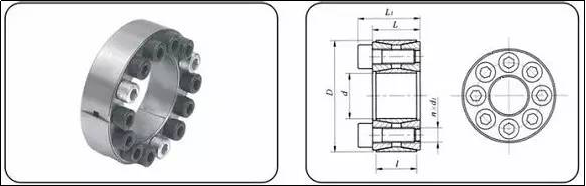

(5) การเชื่อมต่อปลอกขยาย

ชุดประกอบปลอกต่อขยาย: ทาจาระบีหล่อลื่นบนปลอกต่อขยาย ใส่ปลอกต่อขยายเข้าไปในรูดุมที่ประกอบแล้ว ใส่เพลาการติดตั้ง ปรับตำแหน่งชุดประกอบ จากนั้นขันสลักเกลียวให้แน่น ลำดับของการขันนั้นถูกล้อมรอบด้วยแผ่นสลิท และมีการข้ามด้านซ้ายและขวาและขันให้แน่นอย่างสมมาตรอย่างต่อเนื่องเพื่อให้แน่ใจว่าถึงค่าแรงบิดที่กำหนด

(6) การเชื่อมต่อที่แน่นหนา

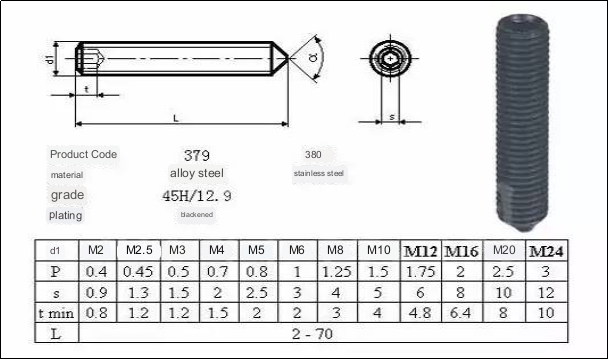

สกรูตัวหนอนที่มีปลายทรงกรวยควรมีปลายเรียว 90 องศา หลุมควรเป็น 90 องศา

การติดตั้งรางนำเชิงเส้น

(1) พื้นผิวการติดตั้งรางนำต้องเรียบและไม่มีสิ่งสกปรก

(2) หากรางนำมีขอบอ้างอิง ควรติดตั้งรางไว้ใกล้ขอบ หากไม่มีขอบอ้างอิง ทิศทางการเลื่อนควรตรงกับข้อกำหนดการออกแบบ ตรวจสอบทิศทางการเลื่อนหลังจากขันสกรูบนรางนำให้แน่นแล้ว ถ้าไม่เช่นนั้นก็จะต้องมีการปรับเปลี่ยน

(3) หากตัวเลื่อนถูกขับเคลื่อนด้วยสายพานส่งกำลัง จะต้องยึดและตึงสายพานก่อนจึงจะสามารถดึงสายพานในทิศทางเฉียงได้ มิฉะนั้น ควรปรับลูกรอกเพื่อให้แน่ใจว่าทิศทางการขับเคลื่อนของสายพานขนานกับรางนำ

การประกอบโซ่เฟือง

(1) เฟืองต้องได้รับการออกแบบให้ทำงานร่วมกับเพลา

(2) ฟันเฟืองของเฟืองขับและเฟืองขับควรมีระนาบศูนย์กลางทางเรขาคณิตเหมือนกัน และออฟเซ็ตต้องไม่เกินข้อกำหนดการออกแบบ ควรน้อยกว่าหรือเท่ากับ 2%0 หากไม่ได้ระบุโดยการออกแบบ

(3) จะต้องขันด้านการทำงานของโซ่ให้แน่นเมื่อประกบกับเฟือง

(4) โซ่ย้อยที่ด้านข้างที่ไม่ได้ใช้งานควรอยู่ภายในขีดจำกัดของการออกแบบ ควรปรับเปลี่ยนหากไม่ได้ระบุไว้ในการออกแบบ

ชุดเกียร์

(1) เมื่อขอบเฟืองมีขนาด 20 มม. หรือน้อยกว่า การวางแนวแนวแกนต้องไม่เกิน 1 มม. หากความกว้างของเฟืองมากกว่า 20 มม. การวางแนวจะไม่เกิน 5%

(1) JB180-60 “ความทนทานต่อการส่งผ่านเกียร์เอียง”, JB162 และ JB162 ควรระบุข้อกำหนดความแม่นยำในการติดตั้งสำหรับเฟืองทรงกระบอกและเฟืองบายศรี

ตามข้อกำหนดทางเทคนิค พื้นผิวที่เป็นตาข่ายของเกียร์จะต้องได้รับการหล่อลื่นตามปกติ ควรเติมกระปุกเกียร์ให้อยู่ในระดับแนวด้วยน้ำมันหล่อลื่น

(4) ระดับเสียงของการส่งสัญญาณที่โหลดเต็มจะต้องไม่เกิน 80dB

การปรับและการเชื่อมต่อชั้นวาง

(1) ชั้นวางในส่วนต่างๆ ของชั้นวางควรตั้งค่าให้มีความสูงเท่ากันทุกประการ โดยใช้จุดอ้างอิงเดียวกัน

(2) แผ่นผนังของชั้นวางทั้งหมดควรอยู่ในแนวเดียวกันในระนาบแนวตั้งเดียวกัน

(3) ควรติดตั้งแผ่นเชื่อมต่อแบบตายตัวระหว่างส่วนต่างๆ หลังจากปรับชั้นวางตามความสูงและขนาดที่ต้องการแล้ว

การประกอบส่วนประกอบของนิวแมติก

(1) การกำหนดค่าของอุปกรณ์ขับเคลื่อนนิวแมติกแต่ละชุดจะต้องเชื่อมต่ออย่างเคร่งครัดตามแผนภาพวงจรนิวแมติกที่แผนกออกแบบจัดทำ ต้องเชื่อมต่อตัววาล์ว ข้อต่อท่อ กระบอกสูบ ฯลฯ อย่างถูกต้อง

(2) ทางเข้าและทางออกของวาล์วลดความดันอากาศเข้าทั้งหมดเชื่อมต่อตามทิศทางของลูกศร และต้องติดตั้งถ้วยน้ำและถ้วยน้ำมันของตัวกรองอากาศและสารหล่อลื่นในแนวตั้งลง

(3) ก่อนวางท่อ ควรเป่าผงตัดและฝุ่นในท่อออกให้หมด

(4) ข้อต่อท่อมีเกลียว หากด้ายท่อไม่มีกาวด้าย ควรพันเทปวัตถุดิบ ทิศทางการหมุนตามเข็มนาฬิกาเมื่อมองจากด้านหน้า ต้องไม่ผสมเทปวัตถุดิบเข้ากับวาล์ว ไม่ควรผสมเทปวัตถุดิบเข้ากับวาล์ว เมื่อม้วนควรสงวนไว้หนึ่งเธรด

(5) การจัดวางหลอดลมควรเรียบร้อยและสวยงาม และพยายามอย่าข้ามการจัดเรียง ควรใช้ข้อศอก 90 องศาที่มุม เมื่อทำการซ่อมหลอดลมอย่าให้ข้อต่อเครียดเป็นพิเศษมิฉะนั้นจะทำให้เกิดการรั่วไหลของอากาศ

(6) เมื่อเชื่อมต่อโซลินอยด์วาล์ว ให้คำนึงถึงการทำงานของหมายเลขพอร์ตอากาศแต่ละหมายเลขบนวาล์ว: P: ช่องอากาศเข้าทั้งหมด; ตอบ: ช่องระบายอากาศ 1; B: ช่องระบายอากาศ 2; R (EA): ไอเสียที่สอดคล้องกับ A; S (EB) : ท่อไอเสียที่สอดคล้องกับ B.

(7) เมื่อประกอบกระบอกสูบ แกนของก้านลูกสูบและทิศทางการเคลื่อนที่ของโหลดควรสอดคล้องกัน

(8) เมื่อใช้รางแบริ่งเชิงเส้น หลังจากที่ปลายด้านหน้าของก้านลูกสูบกระบอกสูบเชื่อมต่อกับโหลดแล้ว จะต้องไม่มีแรงแปลก ๆ ใด ๆ ในระหว่างจังหวะทั้งหมด มิฉะนั้นกระบอกสูบจะเสียหาย

(9) เมื่อใช้วาล์วปีกผีเสื้อ คุณควรคำนึงถึงประเภทของวาล์วปีกผีเสื้อ โดยทั่วไปแล้วจะโดดเด่นด้วยลูกศรขนาดใหญ่ที่ทำเครื่องหมายไว้บนตัววาล์ว ลูกศรขนาดใหญ่ที่ชี้ไปที่ปลายเกลียวใช้สำหรับกระบอกสูบ ลูกศรขนาดใหญ่ชี้ไปที่ปลายท่อใช้สำหรับโซลินอยด์วาล์ว -

งานตรวจประกอบ

(1) ทุกครั้งที่ประกอบชิ้นส่วนเสร็จจะต้องตรวจสอบตามรายการต่อไปนี้ หากพบปัญหาในการประกอบ ควรวิเคราะห์และจัดการอย่างทันท่วงที

A. ความสมบูรณ์ของงานประกอบ ตรวจสอบแบบประกอบ และตรวจสอบว่ามีชิ้นส่วนที่ขาดหายไปหรือไม่

B. เพื่อความถูกต้องของตำแหน่งการติดตั้งของแต่ละชิ้นส่วน ให้ตรวจสอบแบบประกอบหรือข้อกำหนดที่ระบุไว้ในข้อกำหนดข้างต้น

C. ความน่าเชื่อถือของชิ้นส่วนเชื่อมต่อแต่ละชิ้น สกรูยึดแต่ละตัวถึงแรงบิดที่จำเป็นสำหรับการประกอบหรือไม่ และตัวยึดแบบพิเศษนั้นตรงตามข้อกำหนดเพื่อป้องกันการหลวมหรือไม่

ง. ความยืดหยุ่นในการเคลื่อนที่ของชิ้นส่วนที่เคลื่อนไหว เช่น มีการติดขัดหรือเมื่อยล้า ความเยื้องศูนย์ หรือการโค้งงอเมื่อหมุนหรือเคลื่อนย้ายลูกกลิ้งสายพานลำเลียง รอก รางนำทาง ฯลฯ ด้วยตนเอง

(2) หลังจากการประกอบขั้นสุดท้าย การตรวจสอบหลักคือการตรวจสอบการเชื่อมต่อระหว่างส่วนประกอบของการประกอบ เนื้อหาการตรวจสอบจะขึ้นอยู่กับ "คุณสมบัติสี่ประการ" ที่ระบุไว้ใน (1) เพื่อเป็นมาตรฐานการวัด

(3) หลังจากการประกอบขั้นสุดท้าย ควรทำความสะอาดตะไบเหล็ก เศษฝุ่น ฯลฯ ในทุกส่วนของเครื่องจักรเพื่อให้แน่ใจว่าไม่มีสิ่งกีดขวางในชิ้นส่วนเกียร์

(4) เมื่อทำการทดสอบเครื่อง ให้ตรวจสอบกระบวนการเริ่มต้นระบบอย่างระมัดระวัง หลังจากสตาร์ทเครื่องแล้ว ให้สังเกตพารามิเตอร์การทำงานหลักทันทีและดูว่าชิ้นส่วนที่เคลื่อนไหวเคลื่อนไหวได้ตามปกติหรือไม่

(5) พารามิเตอร์การทำงานหลัก ได้แก่ ความเร็วของการเคลื่อนที่ ความราบรื่นในการเคลื่อนที่ การหมุนของเพลาส่งกำลังแต่ละอัน อุณหภูมิ การสั่นสะเทือนและเสียงรบกวน ฯลฯ

Anebon จะทำให้การทำงานหนักแต่ละครั้งกลายเป็นสิ่งที่ยอดเยี่ยมและยอดเยี่ยม และเร่งมาตรการของเราในการยืนหยัดจากอันดับองค์กรชั้นนำและเทคโนโลยีขั้นสูงระดับข้ามทวีปสำหรับซัพพลายเออร์ทองคำของจีนสำหรับ OEM บริการเครื่องจักรกลซีเอ็นซีแบบกำหนดเอง บริการผลิตโลหะแผ่น การกัด บริการ Anebon จะทำการซื้อส่วนตัวของคุณเพื่อตอบสนองความพึงพอใจของคุณเอง! ธุรกิจของ Anebon จัดตั้งแผนกต่างๆ มากมาย รวมถึงแผนกผลผลิต แผนกสรรพากร แผนกควบคุมที่เป็นเลิศ และศูนย์บริการ เป็นต้น

โรงงานซัพพลายประเทศจีนชิ้นส่วนกลึงที่มีความแม่นยำและชิ้นส่วนอลูมิเนียม คุณสามารถแจ้งให้ Anebon ทราบแนวคิดของคุณในการพัฒนาการออกแบบที่เป็นเอกลักษณ์สำหรับโมเดลของคุณเอง เพื่อป้องกันชิ้นส่วนที่คล้ายกันมากเกินไปในตลาด! เราจะให้บริการที่ดีที่สุดเพื่อตอบสนองทุกความต้องการของคุณ! อย่าลืมติดต่อ Anebon ทันที!

เวลาโพสต์: Sep-04-2023