โดยปกติแล้วเราจะมีสามตัวเลือกในการเลือกรอบการเจาะ:

1. G73 (รอบการหักเศษ)

มักใช้สำหรับการเจาะรูมากกว่า 3 เท่าของเส้นผ่านศูนย์กลางของดอกสว่าน แต่ไม่เกินความยาวขอบของดอกสว่าน

2. G81 (การไหลเวียนของรูตื้น)

มักใช้สำหรับการเจาะรูตรงกลาง ลบคม และเจาะรูที่มีเส้นผ่านศูนย์กลางของดอกสว่านสูงสุด 3 เท่า

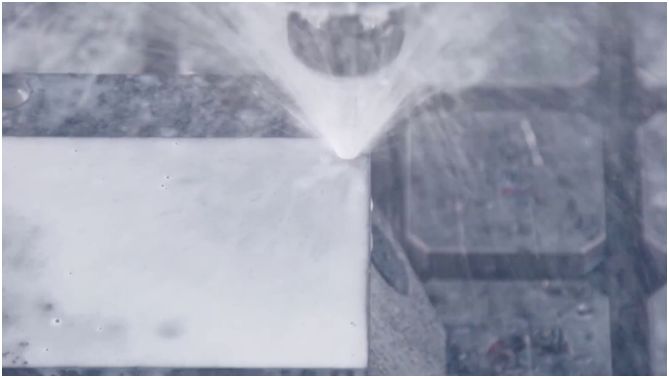

ด้วยการถือกำเนิดของเครื่องมือระบายความร้อนภายใน รอบนี้ยังใช้ในการเจาะรูเพื่อปรับปรุงประสิทธิภาพการประมวลผล

3. G83 (การไหลเวียนของรูลึก)

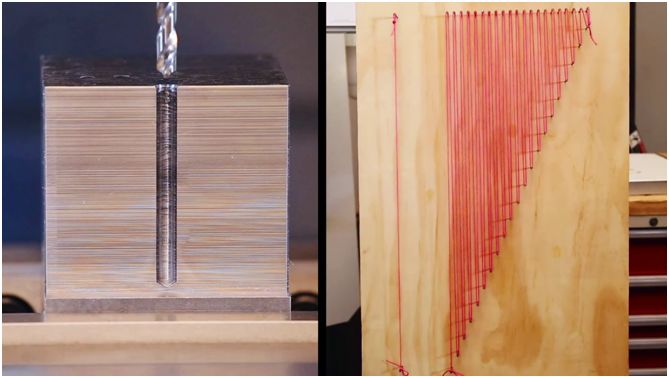

มักใช้สำหรับการเจาะรูลึกกลึงซีเอ็นซี

การระบายความร้อน (น้ำออก) ในเครื่องที่ติดตั้งแกนหมุนตรงกลาง

คัตเตอร์ยังรองรับเคสระบายความร้อนตรงกลาง (น้ำทางออก) อีกด้วย

การเลือก G81 เพื่อเจาะรูถือเป็นตัวเลือกที่ดีที่สุด

น้ำหล่อเย็นแรงดันสูงไม่เพียงแต่ขจัดความร้อนที่เกิดขึ้นจากการขุดเจาะเท่านั้น แต่ยังช่วยหล่อลื่นคมตัดได้ทันเวลามากขึ้นอีกด้วย แรงดันสูงจะส่งผลโดยตรงต่อการแตกหักของเศษของแท่ง ดังนั้นชิปขนาดเล็กจะมีรูระบายน้ำแรงดันสูงได้ทันเวลา หลีกเลี่ยงการสึกหรอของเครื่องมือตัดรองและคุณภาพการประมวลผลของรู เนื่องจากไม่มีการระบายความร้อน การหล่อลื่น ปัญหา ของการขจัดเศษ จึงเป็นวิธีแก้ปัญหาที่ปลอดภัยและมีประสิทธิภาพมากที่สุดในรอบการเจาะทั้ง 3 รอบการอัดขึ้นรูปอลูมิเนียม

วัสดุแปรรูปนั้นหักเศษได้ยาก แต่สภาพการทำงานอื่นๆ นั้นดี

G73 เป็นตัวเลือกที่ดีเนื่องจากไม่มีการระบายความร้อนตรงกลางสปินเดิล (น้ำ)

ซึ่งจะหมุนเวียนไปตามระยะเวลาหยุดชั่วคราวหรือระยะทางสั้นๆ ของใบมีดเพื่อให้ทราบถึงร่องคายเศษ อย่างไรก็ตาม จะเป็นการดีที่สุดหากคุณมีความสามารถในการกำจัดเศษที่ดีเล็กน้อย ถังกำจัดเศษเรียบจะทำให้เศษหลุดออกเร็วขึ้น เพื่อหลีกเลี่ยงไม่ให้เศษเจาะแถวถัดไปพันกัน บ่อนทำลายคุณภาพของรู การใช้ลมอัดเป็นตัวช่วยกำจัดเศษก็เป็นทางเลือกที่ดีเช่นกัน

หากสภาวะไม่เสถียร G83 คือตัวเลือกที่ปลอดภัยที่สุด

การเจาะรูลึกจะเกิดขึ้นเนื่องจากคมตัดของสว่านไม่สามารถระบายความร้อนได้ทันเวลาและสึกหรอเร็ว ความลึกของรูของชิปก็จะเป็นเพราะความสัมพันธ์มีความซับซ้อนในการคายประจุใน t หากชิปร่องชิปปิดกั้นของเหลวหล่อเย็น ไม่เพียงแต่สามารถลดอายุการใช้งานของคัตเตอร์ได้อย่างมาก แต่เนื่องจากชิปตัดรองจะทำให้ผนังรูตัดเฉือนที่หยาบมากขึ้น ซึ่งทำให้เกิดวงจรที่เลวร้ายยิ่งขึ้น

หากเครื่องมือถูกยกขึ้นที่ความสูงอ้างอิง -R ทุกๆ ระยะห่างสั้นๆ ของ -q อาจเหมาะสำหรับการกลึงใกล้ด้านล่างของรู แต่จะใช้เวลานานมากในการประมวลผลครึ่งแรกของรู ส่งผลให้ ของเสียที่ไม่จำเป็น

มีวิธีที่ดีกว่านี้ไหม?เครื่องจักรกลซีเอ็นซีโลหะ

ต่อไปนี้เป็นวิธีหมุนเวียนรูลึก G83 สองวิธี

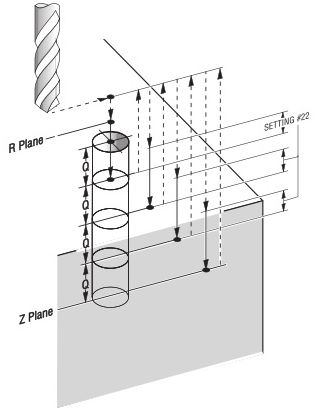

1: G83 X_ Y_ Z_ R_ Q_ F_

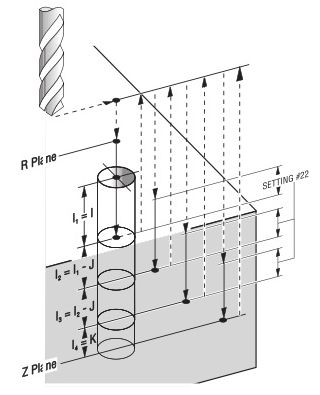

2: G83 X_ Y_ Z_ I_ J_ K_ R_ F_

ประการแรก ค่า Q เป็นค่าคงที่ ซึ่งหมายความว่าจะใช้ความลึกเท่ากันจากบนลงล่างของรูในแต่ละครั้ง เนื่องจากความต้องการความปลอดภัยในการประมวลผล จึงมักเลือกค่าต่ำสุด ซึ่งหมายถึงอัตราการขจัดโลหะที่ต่ำที่สุด ซึ่งทำให้เสียเวลาในการประมวลผลอย่างมาก

ในวิธีที่สอง ความลึกของการตัดแต่ละครั้งจะแสดงด้วย I, J และ K:

เมื่อด้านบนของรูอยู่ในสภาพการทำงานที่ดี เราสามารถตั้งค่า I ให้มากขึ้นเพื่อปรับปรุงประสิทธิภาพการประมวลผลได้ เมื่อสภาพการทำงานตรงกลางของรูตัดเฉือนโดยทั่วไป เราจะค่อยๆ ลดค่า J ลงเพื่อความปลอดภัยและประสิทธิภาพ เมื่อสภาพการทำงานที่ด้านล่างของรูตัดเฉือนแย่มาก เราจะตั้งค่า K เพื่อให้มั่นใจในความปลอดภัยในการประมวลผล

เมื่อใช้ในทางปฏิบัติ วิธีที่สองอาจทำให้การเจาะของคุณมีประสิทธิภาพมากขึ้น 50% และไม่มีค่าใช้จ่าย!

Anebon Metal Products Limited สามารถให้บริการ CNC Machining、Die Casting、Sheet Metal Fabrication ได้ โปรดติดต่อเรา

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

เวลาโพสต์: 25 มี.ค.-2022