แมชชีนนิ่งเซ็นเตอร์หรือที่รู้จักกันในชื่อแมชชีนนิ่งเซ็นเตอร์ CNC เป็นเครื่องมือเครื่องจักรที่มีความอเนกประสงค์และเป็นอัตโนมัติสูง ซึ่งใช้ในอุตสาหกรรมการผลิตสำหรับการดำเนินการตัดเฉือนต่างๆ

-

ภาพรวม: แมชชีนนิ่งเซ็นเตอร์รวมฟังก์ชันต่างๆ ไว้ในหน่วยเดียว รวมถึงการกัด การเจาะ การต๊าป การคว้าน และการกลึงในบางครั้ง โดยผสานรวมเครื่องมือกล เครื่องเปลี่ยนเครื่องมือ และระบบควบคุมไว้ในระบบเดียวเพื่อเพิ่มประสิทธิภาพและความสามารถในการผลิต

-

ประเภท: เครื่องแมชชีนนิ่งเซ็นเตอร์มีหลายประเภท เช่น เครื่องแมชชีนนิ่งเซ็นเตอร์แนวตั้ง (VMC) และเครื่องแมชชีนนิ่งเซ็นเตอร์แนวนอน (HMC) VMC มีสปินเดิลในแนวตั้ง ในขณะที่ HMC มีสปินเดิลในแนวนอน แต่ละประเภทมีข้อดีและเหมาะสมกับการใช้งานเฉพาะด้าน

-

แกน: โดยทั่วไปแล้ว เครื่องแมชชีนนิ่งเซ็นเตอร์จะมีแกนการเคลื่อนที่ตั้งแต่สามแกนขึ้นไป ที่พบบ่อยที่สุดคือเครื่องจักรสามแกนซึ่งมีแกน X, Y และ Z สำหรับการเคลื่อนที่เชิงเส้น รุ่นขั้นสูงอาจมีแกนหมุนเพิ่มเติม (เช่น A, B, C) สำหรับการตัดเฉือนแบบหลายแกน

-

การควบคุม CNC: เครื่องแมชชีนนิ่งเซ็นเตอร์ถูกควบคุมโดยระบบควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC) การตั้งโปรแกรม CNC ช่วยให้สามารถควบคุมกระบวนการตัดเฉือนได้อย่างแม่นยำ รวมถึงการเคลื่อนที่ของเครื่องมือ อัตราป้อน ความเร็วสปินเดิล และการไหลของน้ำหล่อเย็น

-

ตัวเปลี่ยนเครื่องมือ: เครื่องแมชชีนนิ่งเซ็นเตอร์มีตัวเปลี่ยนเครื่องมืออัตโนมัติ (ATC) ซึ่งช่วยให้สามารถเปลี่ยนเครื่องมือตัดได้รวดเร็วและเป็นอัตโนมัติในระหว่างกระบวนการตัดเฉือน ช่วยให้การผลิตมีประสิทธิภาพและไม่หยุดชะงัก

-

การจับชิ้นงาน: ชิ้นงานจะถูกยึดไว้อย่างแน่นหนาบนโต๊ะหรืออุปกรณ์จับยึดของแมชชีนเซ็นเตอร์ในระหว่างดำเนินการตัดเฉือน มีการใช้วิธีการจับชิ้นงานที่หลากหลาย เช่น ปากกาจับ ปากกาจับ อุปกรณ์จับยึด และระบบพาเลท ขึ้นอยู่กับการใช้งานและข้อกำหนด

-

การใช้งาน: เครื่องแมชชีนนิ่งเซ็นเตอร์ถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น การบินและอวกาศ ยานยนต์ การแพทย์ และการผลิตทั่วไป ใช้ในงานต่างๆ เช่น งานกัดชิ้นส่วนที่ซับซ้อน เจาะรู สร้างโปรไฟล์ที่แม่นยำ และบรรลุพิกัดความเผื่อที่แคบ

-

ความก้าวหน้า: สาขาแมชชีนนิ่งเซ็นเตอร์มีการพัฒนาอย่างต่อเนื่องพร้อมกับความก้าวหน้าทางเทคโนโลยี ซึ่งรวมถึงการปรับปรุงการออกแบบเครื่องจักร ระบบควบคุม เทคโนโลยีเครื่องมือตัด ระบบอัตโนมัติ และการบูรณาการกับกระบวนการผลิตอื่นๆ

ศูนย์เครื่องจักรกลผสมผสานน้ำมัน ก๊าซ ไฟฟ้า และการควบคุมเชิงตัวเลข และสามารถจับยึดจาน แผ่น เปลือกหอย ลูกเบี้ยว แม่พิมพ์ และชิ้นส่วนและชิ้นงานที่ซับซ้อนอื่นๆ ได้ในครั้งเดียว และสามารถดำเนินการเจาะ กัด คว้าน ขยาย การรีม การต๊าปแบบแข็ง และกระบวนการอื่นๆ ได้รับการประมวลผล ดังนั้นจึงเป็นอุปกรณ์ที่เหมาะอย่างยิ่งสำหรับการตัดเฉือนที่มีความแม่นยำสูง บทความนี้จะแบ่งปันทักษะการใช้เครื่องแมชชีนนิ่งเซ็นเตอร์ในด้านต่างๆ ต่อไปนี้:

แมชชีนนิ่งเซ็นเตอร์ตั้งค่าเครื่องมืออย่างไร?

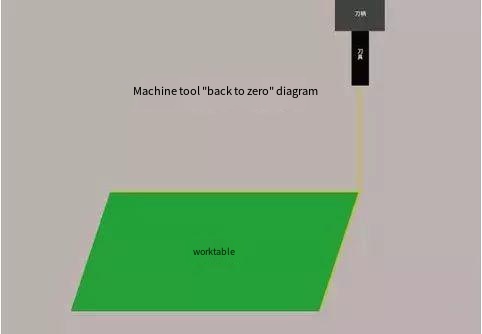

1. กลับสู่ศูนย์ (กลับสู่จุดกำเนิดของเครื่องมือกล)

ก่อนที่จะตั้งค่าเครื่องมือ จำเป็นต้องกลับสู่ศูนย์ (กลับสู่จุดเริ่มต้นของเครื่องมือกล) เพื่อล้างข้อมูลพิกัดของการดำเนินการครั้งล่าสุด โปรดทราบว่าแกน X, Y และ Z ทั้งหมดจำเป็นต้องกลับสู่ศูนย์

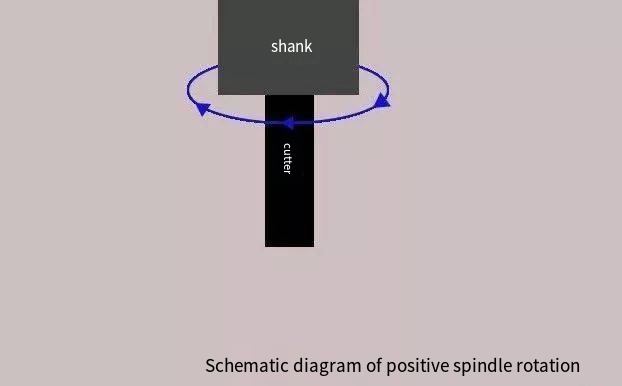

2. แกนหมุนหมุนไปข้างหน้า

ในโหมด "MDI" สปินเดิลจะหมุนไปข้างหน้าโดยการป้อนรหัสคำสั่ง และความเร็วการหมุนจะยังคงอยู่ที่ระดับปานกลาง จากนั้นสลับไปที่โหมด "วงล้อจักร" และดำเนินการเคลื่อนที่ของเครื่องมือกลโดยการสลับและปรับความเร็ว

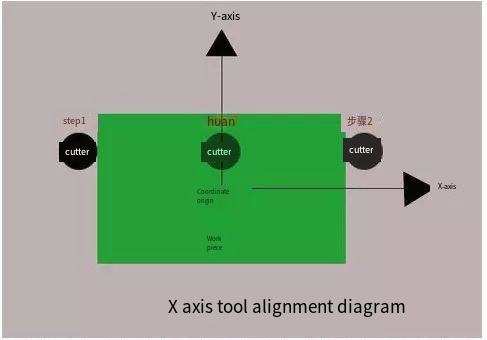

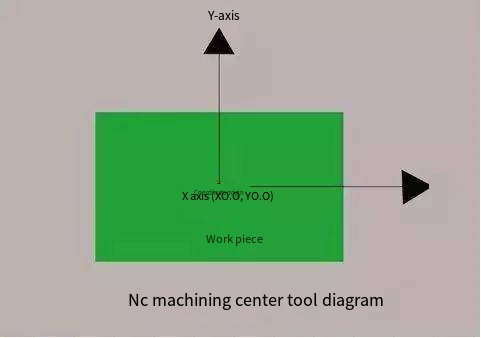

3. การตั้งค่าเครื่องมือทิศทาง X

ใช้เครื่องมือสัมผัสทางด้านขวาของชิ้นงานเบาๆ เพื่อเคลียร์พิกัดสัมพัทธ์ของเครื่องมือกล ยกเครื่องมือขึ้นตามทิศทาง Z จากนั้นเลื่อนเครื่องมือไปทางด้านซ้ายของชิ้นงาน แล้วเลื่อนเครื่องมือและชิ้นงานลงไปให้มีความสูงเท่าเดิม แตะเบาๆ ยกเครื่องมือ จดค่า X ของพิกัดสัมพัทธ์ของเครื่องมือกล ย้ายเครื่องมือไปที่ครึ่งหนึ่งของพิกัดสัมพัทธ์ X เขียนค่า X ของพิกัดสัมบูรณ์ของเครื่องมือกล แล้วกด (INPUT ) เพื่อเข้าสู่ระบบพิกัด.

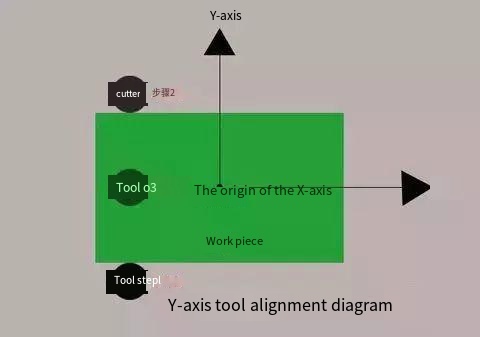

4. การตั้งค่าเครื่องมือทิศทาง Y

ใช้เครื่องมือสัมผัสด้านหน้าของชิ้นงานเบาๆ เพื่อเคลียร์พิกัดสัมพัทธ์ของเครื่องมือกล ยกเครื่องมือขึ้นตามทิศทาง Z จากนั้นเลื่อนเครื่องมือไปทางด้านหลังของชิ้นงาน และเลื่อนเครื่องมือและชิ้นงานลงไปให้มีความสูงเท่าเดิม แตะเบาๆ ยกเครื่องมือ จดค่า Y ของพิกัดสัมพัทธ์ของเครื่องมือกล ย้ายเครื่องมือไปที่ครึ่งหนึ่งของพิกัดสัมพัทธ์ Y เขียนค่า Y ของพิกัดสัมบูรณ์ของเครื่องมือกล แล้วกด (INPUT ) เพื่อเข้าสู่ระบบพิกัด

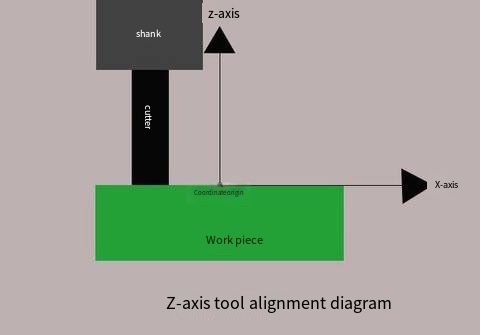

5. การตั้งค่าเครื่องมือทิศทาง Z

เลื่อนเครื่องมือไปที่พื้นผิวของชิ้นงานโดยหันหน้าไปทางจุดศูนย์ในทิศทาง Z ค่อยๆ เลื่อนเครื่องมือจนสัมผัสพื้นผิวด้านบนของชิ้นงานเบาๆ บันทึกค่า Z ในระบบพิกัดของเครื่องมือกลในเวลานี้ และกด (INPUT) เพื่อป้อนข้อมูลในระบบพิกัด

6. หยุดแกนหมุน

หยุดสปินเดิลก่อน ย้ายสปินเดิลไปยังตำแหน่งที่เหมาะสม เรียกโปรแกรมการประมวลผล และเตรียมพร้อมสำหรับการประมวลผลอย่างเป็นทางการ

เครื่องแมชชีนนิ่งเซ็นเตอร์ผลิตและดำเนินการชิ้นส่วนที่เปลี่ยนรูปได้อย่างไร

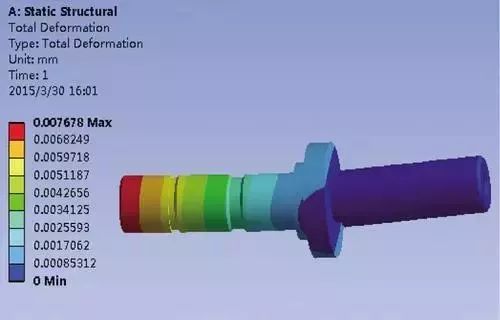

สำหรับเครื่องจักรกลซีเอ็นซีแกนชิ้นส่วนที่มีน้ำหนักเบา ความแข็งแกร่งต่ำ และความแข็งแรงต่ำ ชิ้นส่วนเหล่านี้สามารถเปลี่ยนรูปได้ง่ายด้วยแรงและความร้อนในระหว่างการประมวลผล และอัตราของเสียในการประมวลผลสูงทำให้ต้นทุนเพิ่มขึ้นอย่างมาก สำหรับชิ้นส่วนดังกล่าว เราต้องเข้าใจสาเหตุของการเสียรูปเสียก่อน:

การเสียรูปภายใต้บังคับ:

ผนังของชิ้นส่วนประเภทนี้บาง และภายใต้แรงจับยึด ทำให้มีความหนาไม่สม่ำเสมอได้ง่ายในระหว่างการตัดเฉือนและการตัด และความยืดหยุ่นไม่ดี และรูปร่างของชิ้นส่วนนั้นยากที่จะคืนสภาพด้วยตัวเอง

ความผิดปกติของความร้อน:

ชิ้นงานมีน้ำหนักเบาและบาง และเนื่องจากแรงในแนวรัศมีในระหว่างกระบวนการตัด จะทำให้ชิ้นงานเสียรูปเนื่องจากความร้อน ส่งผลให้ขนาดของชิ้นงานไม่ถูกต้อง

ความผิดปกติของการสั่นสะเทือน:

ภายใต้การกระทำของแรงตัดในแนวรัศมี ชิ้นส่วนมีแนวโน้มที่จะเกิดการสั่นสะเทือนและการเสียรูป ซึ่งจะส่งผลต่อความแม่นยำของมิติ รูปร่าง ความแม่นยำของตำแหน่ง และความขรุขระของพื้นผิวของชิ้นงาน

วิธีการประมวลผลชิ้นส่วนที่เปลี่ยนรูปได้ง่าย:

สำหรับชิ้นส่วนที่เปลี่ยนรูปง่ายซึ่งแสดงโดยชิ้นส่วนที่มีผนังบาง สามารถใช้เครื่องจักรและการตัดความเร็วสูงด้วยอัตราการป้อนต่ำและความเร็วตัดสูง เพื่อลดแรงตัดบนชิ้นงานในระหว่างการประมวลผล และในเวลาเดียวกัน ความร้อนในการตัดส่วนใหญ่ จะถูกกระจายออกไปโดยเศษที่ปลิวออกไปจากชิ้นงานด้วยความเร็วสูง นำไปจึงช่วยลดอุณหภูมิของชิ้นงานและลดการเสียรูปเนื่องจากความร้อนของชิ้นงาน

เหตุใดเครื่องมือแมชชีนนิ่งเซนเตอร์จึงควรถูกสร้างผ่านกระบวนการ?

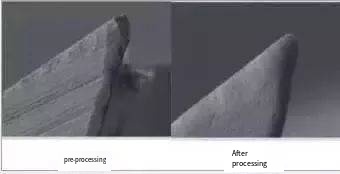

เครื่องมือ CNC ไม่ได้เร็วที่สุดเท่าที่จะเป็นไปได้ ทำไมต้องทำกระบวนการทู่? ในความเป็นจริง การทำทู่ทูลไม่ใช่สิ่งที่ทุกคนเข้าใจตามตัวอักษร แต่เป็นวิธีหนึ่งในการปรับปรุงอายุการใช้งานของเครื่องมือ ปรับปรุงคุณภาพของเครื่องมือผ่านการทำให้เรียบ การขัดเงา การขัดลบคม และกระบวนการอื่นๆ นี่เป็นกระบวนการปกติหลังจากที่เครื่องมือถูกบดละเอียดและก่อนการเคลือบ

▲การเปรียบเทียบการสร้างทู่ของเครื่องมือ

มีดจะลับให้คมด้วยล้อเจียรก่อนผลิตภัณฑ์สำเร็จรูป แต่กระบวนการลับคมจะทำให้เกิดช่องว่างขนาดเล็กมากในองศาที่แตกต่างกัน เมื่อแมชชีนนิ่งเซ็นเตอร์ทำการตัดด้วยความเร็วสูง ช่องว่างขนาดเล็กมากจะขยายออกได้ง่าย ซึ่งจะเร่งการสึกหรอและความเสียหายของเครื่องมือ เทคโนโลยีการตัดสมัยใหม่มีข้อกำหนดที่เข้มงวดเกี่ยวกับความเสถียรและความแม่นยำของเครื่องมือ ดังนั้นเครื่องมือ CNC จะต้องผ่านการผ่านกระบวนการก่อนการเคลือบ เพื่อให้มั่นใจถึงความแน่นกระชับและอายุการใช้งานของการเคลือบ ประโยชน์ของการสร้างทู่เครื่องมือคือ:

1. ทนทานต่อการสึกหรอทางกายภาพของเครื่องมือ

ในระหว่างขั้นตอนการตัด พื้นผิวของเครื่องมือจะค่อยๆ สึกหรอโดยชิ้นงานซีเอ็นซีแบบกำหนดเองและคมตัดยังมีแนวโน้มที่จะเกิดการเสียรูปพลาสติกภายใต้อุณหภูมิสูงและความดันสูงในระหว่างกระบวนการตัด การทำทู่ของเครื่องมือสามารถช่วยให้เครื่องมือปรับปรุงความแข็งแกร่ง และป้องกันไม่ให้เครื่องมือสูญเสียประสิทธิภาพการตัดก่อนเวลาอันควร

2. รักษาความสมบูรณ์ของชิ้นงาน

ครีบที่คมตัดของเครื่องมือจะทำให้เครื่องมือสึกหรอและพื้นผิวของชิ้นงานที่กลึงจะหยาบ หลังการรักษาทู่ คมตัดของเครื่องมือจะเรียบมาก การบิ่นจะลดลงตามไปด้วย และผิวสำเร็จของชิ้นงานก็จะดีขึ้นด้วย

3. การกำจัดเศษร่องที่สะดวก

การขัดร่องเครื่องมือสามารถปรับปรุงคุณภาพพื้นผิวและประสิทธิภาพการคายเศษได้ ยิ่งพื้นผิวร่องเรียบมากเท่าไร การคายเศษก็จะยิ่งดีขึ้น และกระบวนการตัดที่สม่ำเสมอยิ่งขึ้นก็จะยิ่งเกิดขึ้นได้ หลังจากการทู่และขัดเงาเครื่องมือ CNC ในแมชชีนนิ่งเซ็นเตอร์ จะเหลือรูเล็กๆ จำนวนมากไว้บนพื้นผิว รูเล็กๆ เหล่านี้สามารถดูดซับของเหลวในการตัดได้มากขึ้นในระหว่างการประมวลผล ซึ่งช่วยลดความร้อนที่เกิดขึ้นระหว่างการตัดได้อย่างมาก และช่วยเพิ่มความเร็วของประสิทธิภาพการตัดเฉือนได้อย่างมาก

Machining Center ลดความหยาบผิวของชิ้นงานได้อย่างไร?

ความหยาบผิวของชิ้นส่วนเป็นปัญหาที่พบบ่อยประการหนึ่งของเครื่องจักรกลซีเอ็นซีศูนย์ซึ่งสะท้อนถึงคุณภาพการประมวลผลโดยตรง วิธีควบคุมความหยาบผิวของการประมวลผลชิ้นส่วน อันดับแรกเราต้องวิเคราะห์สาเหตุของความหยาบผิวอย่างลึกซึ้ง โดยส่วนใหญ่ได้แก่: เครื่องหมายเครื่องมือที่เกิดขึ้นระหว่างการกัด การเปลี่ยนรูปเนื่องจากความร้อนหรือการเปลี่ยนรูปพลาสติกที่เกิดจากการแยกการตัด เครื่องมือและแรงเสียดทานของพื้นผิวกลึงระหว่าง

เมื่อเลือกความหยาบผิวของชิ้นงาน ไม่เพียงแต่จะต้องตอบสนองความต้องการด้านการทำงานของพื้นผิวของชิ้นส่วนเท่านั้น แต่ยังต้องคำนึงถึงเหตุผลทางเศรษฐกิจด้วย ภายใต้เงื่อนไขของฟังก์ชันการตัด ควรเลือกค่าอ้างอิงที่มากขึ้นของความหยาบของพื้นผิวให้มากที่สุดเพื่อลดต้นทุนการผลิต ในฐานะผู้ดำเนินการศูนย์ตัดเฉือน เครื่องมือควรใส่ใจกับการบำรุงรักษารายวันและการเจียรอย่างทันท่วงที เพื่อหลีกเลี่ยงความหยาบผิวที่ไม่เหมาะสมซึ่งเกิดจากเครื่องมือทื่อเกินไป

หลังจากเสร็จสิ้นงานแล้ว Machining Center ควรทำอย่างไร?

โดยทั่วไปแล้ว ขั้นตอนการประมวลผลเครื่องมือกลแบบดั้งเดิมของ Machining Center จะใกล้เคียงกัน ข้อแตกต่างหลักๆ ก็คือ Machining Center จะดำเนินการกระบวนการตัดทั้งหมดให้เสร็จสิ้นผ่านการจับยึดเพียงครั้งเดียวและการตัดเฉือนอัตโนมัติอย่างต่อเนื่อง ดังนั้น แมชชีนนิ่งเซนเตอร์จำเป็นต้องดำเนินการ "ผลพวง" บางอย่าง

1. ดำเนินการทำความสะอาด หลังจากที่แมชชีนนิ่งเซ็นเตอร์เสร็จสิ้นงานตัดแล้ว จำเป็นต้องถอดเศษออกให้ทันเวลา เช็ดส่วนหลักของเครื่องจักร และรักษาเครื่องมือกลและสภาพแวดล้อมให้สะอาด

2. สำหรับการตรวจสอบและเปลี่ยนอุปกรณ์เสริม อันดับแรกควรตรวจสอบที่ปัดน้ำฝนน้ำมันบนรางนำ และเปลี่ยนให้ทันเวลาหากสึกหรอ ตรวจสอบสถานะของน้ำมันหล่อลื่นและสารหล่อเย็น หากเกิดความขุ่นควรเปลี่ยนให้ทันเวลา หากระดับน้ำต่ำกว่าระดับควรเติม

3. ขั้นตอนการปิดเครื่องควรได้มาตรฐาน และควรปิดแหล่งจ่ายไฟและแหล่งจ่ายไฟหลักบนแผงการทำงานของเครื่องมือกลตามลำดับ ในกรณีที่ไม่มีสถานการณ์พิเศษและข้อกำหนดพิเศษ ควรปฏิบัติตามหลักการของการกลับสู่ศูนย์ก่อน แบบแมนนวล การปรับขนาด และอัตโนมัติ เครื่องแมชชีนนิ่งเซ็นเตอร์ควรทำงานที่ความเร็วต่ำ ความเร็วปานกลาง และตามด้วยความเร็วสูง เวลาทำงานที่ความเร็วต่ำและความเร็วปานกลางไม่ควรน้อยกว่า 2-3 นาทีก่อนเริ่มทำงาน

4. สร้างมาตรฐานการทำงาน ไม่อนุญาตให้เคาะ ยืด หรือแก้ไขชิ้นงานบนหัวจับหรือด้านบน จำเป็นต้องยืนยันว่าชิ้นส่วนกัดซีเอ็นซีและเครื่องมือจะถูกหนีบไว้ก่อนที่จะดำเนินการขั้นตอนต่อไป อุปกรณ์ประกันภัยและอุปกรณ์ป้องกันความปลอดภัยบนเครื่องมือกลจะต้องไม่ถอดประกอบและเคลื่อนย้ายโดยพลการ การประมวลผลที่มีประสิทธิภาพมากที่สุดคือการประมวลผลที่ปลอดภัยจริงๆ ในฐานะอุปกรณ์การประมวลผลที่มีประสิทธิภาพ การทำงานของศูนย์ประมวลผลจะต้องสมเหตุสมผลและเป็นมาตรฐานเมื่อปิดตัวลง นี่ไม่ใช่แค่การบำรุงรักษากระบวนการที่เสร็จสมบูรณ์ในปัจจุบัน แต่ยังเป็นการเตรียมพร้อมสำหรับการเริ่มต้นครั้งถัดไปด้วย

Anebon สามารถจัดหาโซลูชั่นคุณภาพสูง มูลค่าที่แข่งขันได้ และบริษัทลูกค้าที่ดีที่สุดได้อย่างง่ายดาย จุดหมายปลายทางของ Anebon คือ "คุณมาที่นี่ด้วยความยากลำบากและเรามอบรอยยิ้มให้กับคุณ" สำหรับผู้ขายขายส่งที่ดี ชิ้นส่วนที่มีความแม่นยำ CNC Machining Hard Chrome Plating Gear ซึ่งยึดมั่นในหลักการธุรกิจขนาดเล็กที่มีข้อได้เปรียบร่วมกัน ตอนนี้ Anebon ได้รับชื่อเสียงที่ดีท่ามกลางเรา ผู้ซื้อเนื่องจากบริษัทที่ดีที่สุด สินค้าที่มีคุณภาพ และช่วงราคาที่แข่งขันได้ Anebon ยินดีต้อนรับผู้ซื้อจากที่บ้านและต่างประเทศอย่างอบอุ่นเพื่อร่วมมือกับเราเพื่อผลลัพธ์ทั่วไป

ผู้ค้าส่งที่ดี เหล็กกล้าไร้สนิมของจีนกลึง ชิ้นส่วนเครื่องจักรกล 5 แกนที่มีความแม่นยำ และบริการกัดซีเอ็นซี วัตถุประสงค์หลักของ Anebon คือการจัดหาลูกค้าของเราทั่วโลกด้วยคุณภาพดี ราคาที่แข่งขันได้ การส่งมอบที่พึงพอใจ และบริการที่เป็นเลิศ ความพึงพอใจของลูกค้าคือเป้าหมายหลักของเรา เรายินดีต้อนรับคุณเข้าเยี่ยมชมโชว์รูมและสำนักงานของเรา Anebon ได้รับการรอคอยที่จะสร้างความสัมพันธ์ทางธุรกิจกับคุณ

เวลาโพสต์: May-22-2023