คุณรู้เกี่ยวกับวิธีการตัดด้ายโลหะมากแค่ไหน?

การตัดโลหะสำหรับการกลึงเกลียวมักเกี่ยวข้องกับกระบวนการต่างๆ เช่น การต๊าป การกัดเกลียว และการกลึงเกลียวจุดเดียว วิธีการเหล่านี้มักใช้ในการผลิตเพื่อสร้างเกลียวภายในหรือภายนอกบนส่วนประกอบที่เป็นโลหะ

การต๊าปเป็นกระบวนการที่ใช้เครื่องมือต๊าปเพื่อตัดเกลียวให้เป็นรูที่เจาะไว้ล่วงหน้า มักใช้สำหรับสร้างเธรดภายใน ในทางกลับกัน การกัดเกลียวจะใช้เครื่องมือตัดแบบหมุนที่มีฟันหลายซี่เพื่อค่อยๆ ตัดโปรไฟล์เกลียว วิธีนี้มักใช้กับเธรดทั้งภายในและภายนอก

การทำเกลียวจุดเดียวเกี่ยวข้องกับการใช้เครื่องมือตัดที่มีคมตัดเพียงจุดเดียวในการตัดเกลียวบนชิ้นงาน วิธีนี้มักใช้ในเครื่องกลึงหรือเครื่องกลึงเพื่อสร้างเกลียวที่แม่นยำ

การเลือกวิธีการขึ้นอยู่กับปัจจัยต่างๆ เช่น ประเภทของวัสดุที่ทำเกลียว โปรไฟล์เกลียวที่ต้องการ ความแม่นยำที่ต้องการ และปริมาณการผลิต อาจใช้เครื่องมือ เครื่องจักร และเทคนิคที่แตกต่างกันสำหรับการใช้งานและข้อกำหนดทางอุตสาหกรรมที่แตกต่างกัน

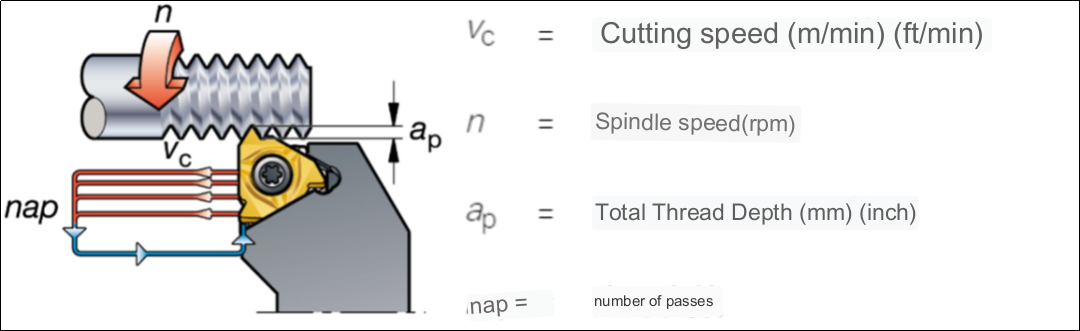

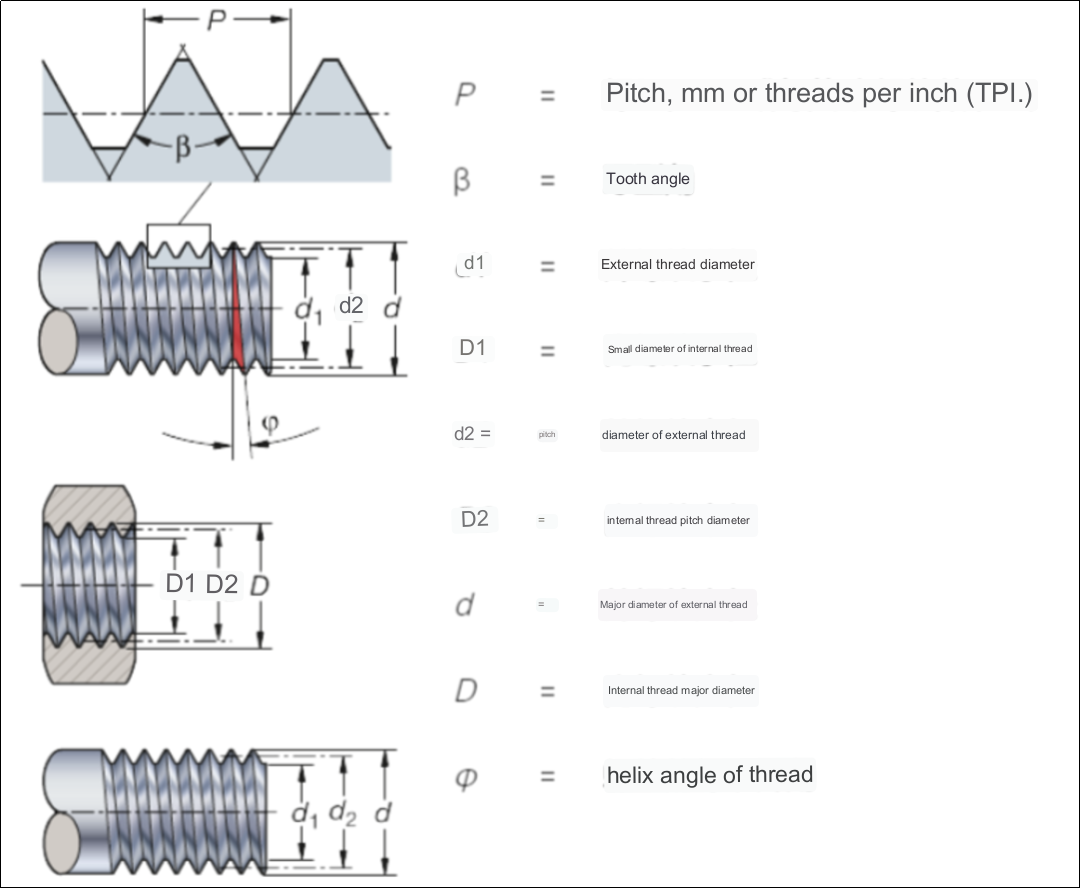

1. ความรู้พื้นฐานที่สำคัญเกี่ยวกับการประมวลผลเธรด

1. คำจำกัดความของคำศัพท์

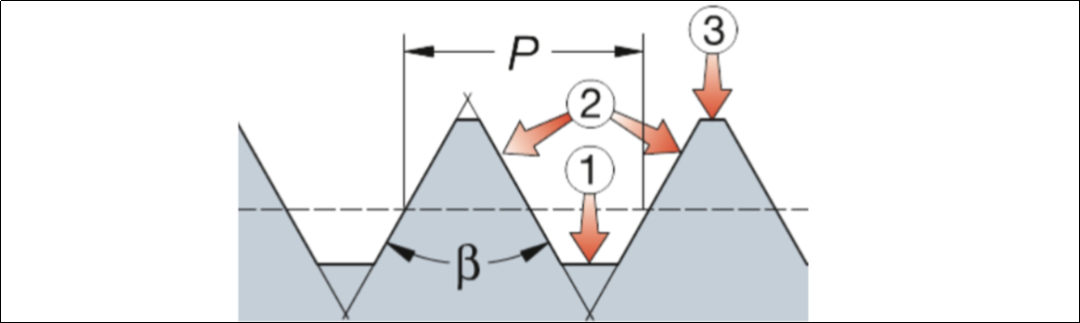

1. ด้านล่างของฟัน 2. ด้านข้างของฟัน 3. ด้านบนของฟัน

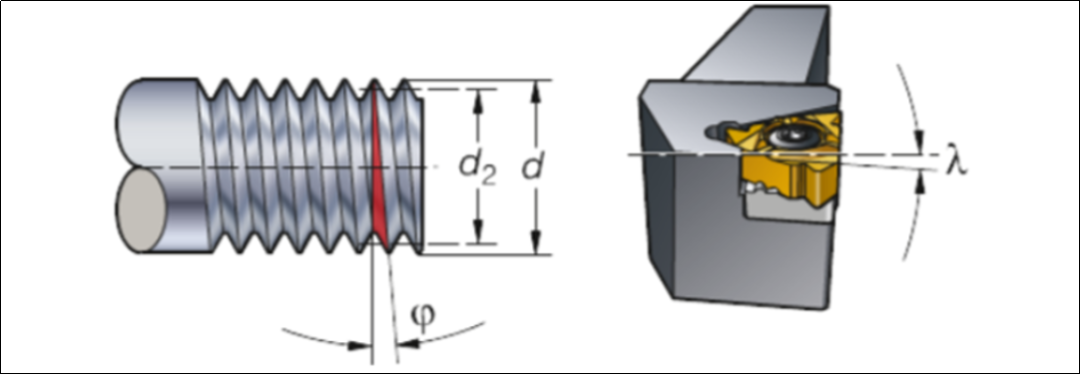

มุมเกลียว:

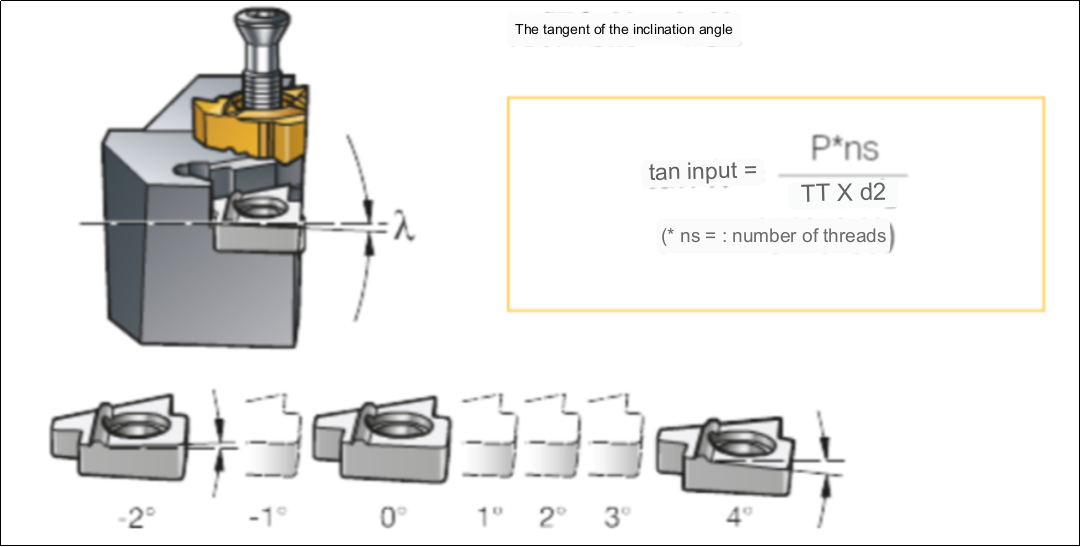

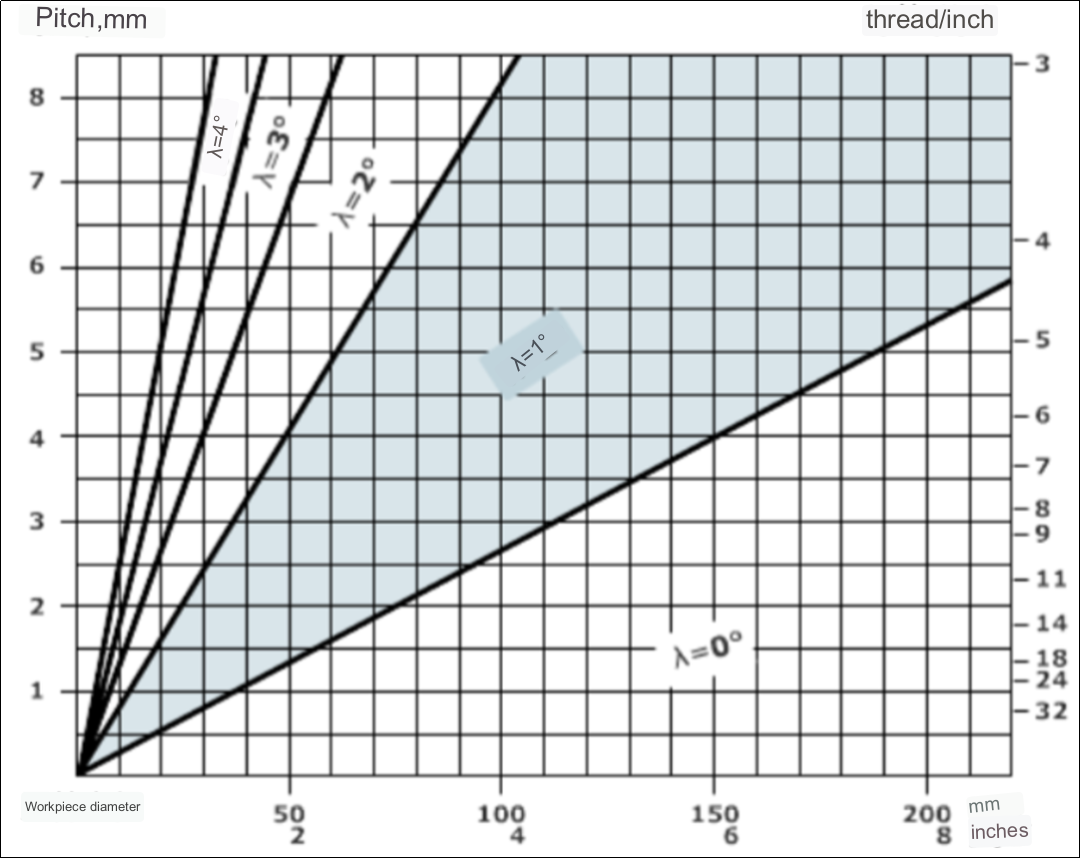

มุมเกลียวขึ้นอยู่กับเส้นผ่านศูนย์กลางและระยะพิทช์ของเกลียว

ปรับส่วนนูนด้านข้างของใบมีดโดยการเปลี่ยนแผ่นรอง

มุมเอียงของใบมีดคือ γ มุมเอียงที่พบบ่อยที่สุดคือ 1° ซึ่งสอดคล้องกับแผ่นรองเม็ดมีดมาตรฐานในตัวจับยึด

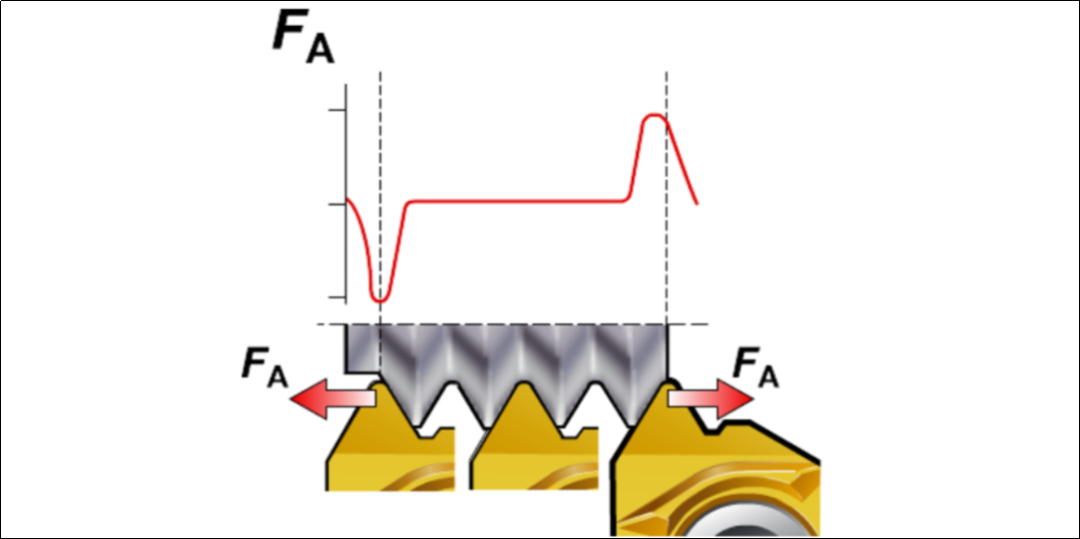

แรงตัดเมื่อเข้าและออกจากเกลียว:

แรงตัดตามแนวแกนสูงสุดในการทำงานกลึงเกลียวเกิดขึ้นระหว่างการเข้าและออกจากเครื่องมือตัดเข้าไปในชิ้นงาน

ค่าการตัดที่สูงเกินไปอาจทำให้เม็ดมีดที่ถูกยึดจับเคลื่อนที่ไม่น่าเชื่อถือ

เอียงใบมีดเพื่อกวาดล้าง:

สามารถตั้งค่ามุมเอียงได้โดยใช้แผ่นรองใต้ใบมีดในด้ามจับ โปรดดูแผนภูมิในแค็ตตาล็อกเครื่องมือเพื่อเลือกแผ่นรองเม็ดมีดที่จะใช้ ตัวจับยึดทั้งหมดมาพร้อมกับแผ่นรองเม็ดมีดมาตรฐานที่ตั้งไว้ที่มุมคาย 1°

เลือกแผ่นรองตามมุมเอียง เส้นผ่านศูนย์กลางของชิ้นงานและระยะพิตช์เกลียวส่งผลต่อมุมคาย ดังที่เห็นได้จากรูปด้านล่าง เส้นผ่านศูนย์กลางของชิ้นส่วนเครื่องกลึงซีเอ็นซีคือ 40 มม. และระยะพิทช์คือ 6 มม. แผ่นชิมที่ต้องการต้องมีมุมเอียง 3° (ไม่สามารถใช้แผ่นรองมาตรฐานได้)

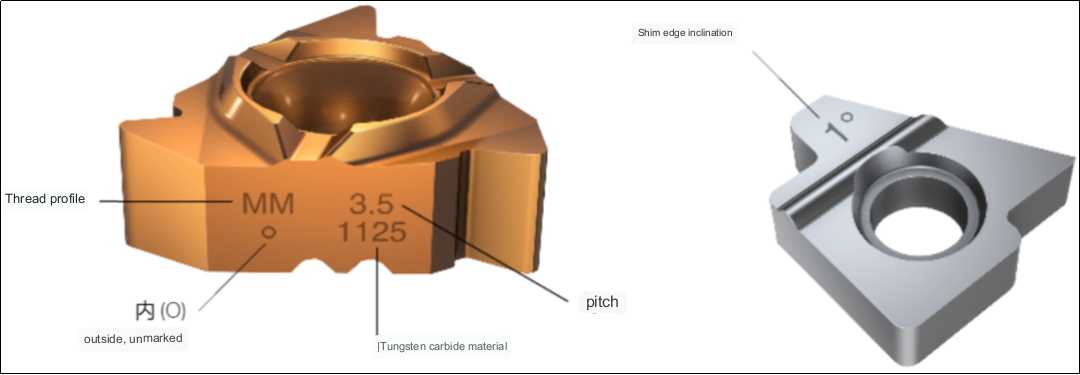

เครื่องหมายสำหรับเม็ดมีดและแผ่นรองเกลียว:

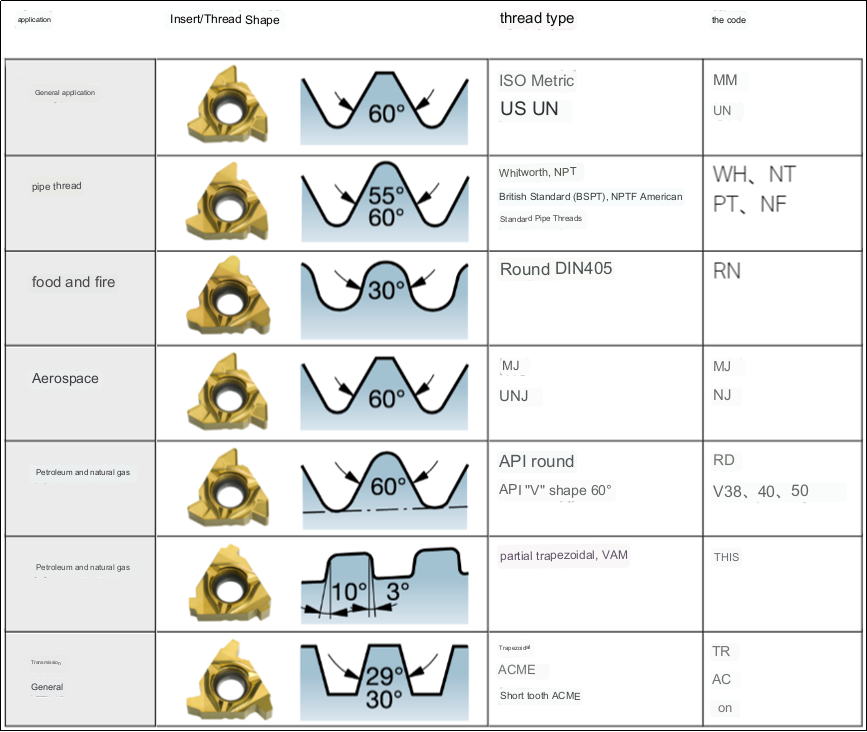

รูปร่างเกลียวและการใช้งาน:

2. ประเภทการสอดเกลียวและรูปแบบการหนีบ

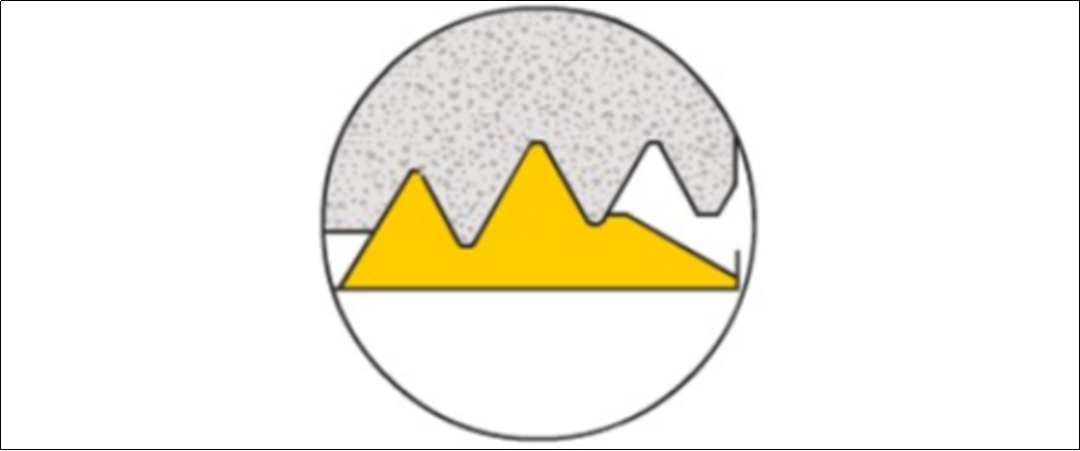

1. ใบมีดหลายซี่

ข้อได้เปรียบ:

ลดจำนวนฟีด

ผลผลิตที่สูงมาก

ข้อบกพร่อง:

ต้องการการยึดเกาะที่มั่นคง

จำเป็นต้องมีพื้นที่สำหรับการดึงกลับที่เพียงพอหลังจากการร้อยด้าย

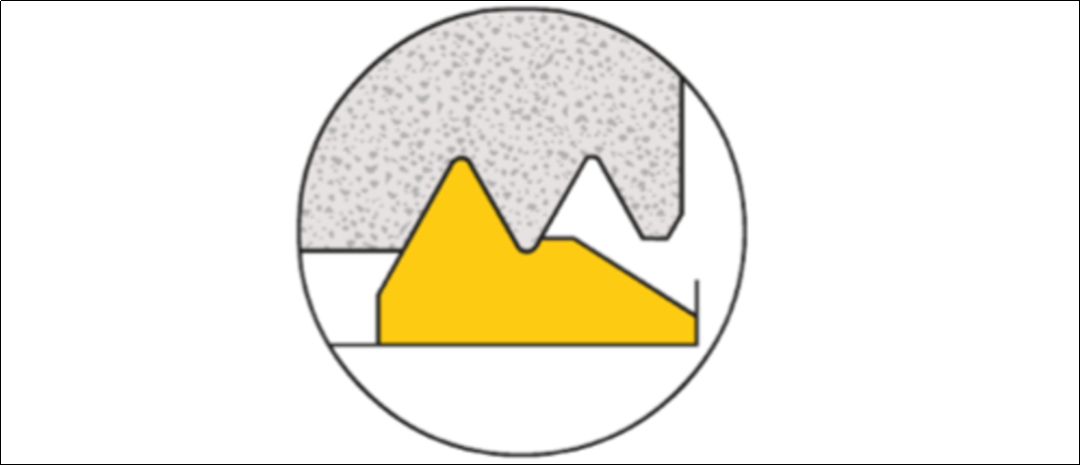

2. ใบมีดแบบเต็ม

ข้อได้เปรียบ:

ควบคุมรูปทรงเกลียวได้ดีขึ้น

ผิดพลาดน้อยลง

ข้อบกพร่อง:

ใบมีดหนึ่งใบสามารถตัดได้เพียงระดับเดียวเท่านั้น

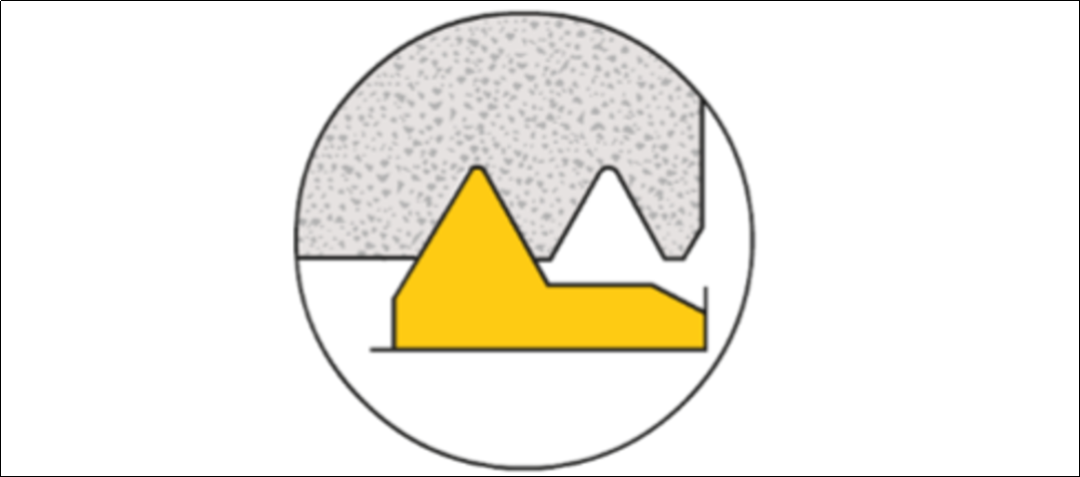

3. ใบมีดรูปตัว V

ข้อได้เปรียบ:

ความยืดหยุ่น สามารถใช้เม็ดมีดเดียวกันได้หลายระยะ

ข้อบกพร่อง:

จะทำให้เกิดครีบขึ้นและจำเป็นต้องลบคมออก

โซลูชั่นการหนีบ i-LOCK:

การทำเกลียวที่มีความแข็งเป็นพิเศษพร้อมเม็ดมีดคงที่

ใบมีดอยู่ในตำแหน่งที่ถูกต้องโดยใช้รางนำทาง

สกรูกดเม็ดมีดบนรางนำกลับไปที่จุดหยุดในแนวรัศมีที่หน้าสัมผัสด้านเดียว (หน้าสัมผัสสีแดง) ในช่องใส่เม็ดมีด

ส่วนเชื่อมต่อเม็ดมีดที่เชื่อถือได้ช่วยรับประกันอายุการใช้งานเครื่องมือที่ยาวนานขึ้นและคุณภาพเกลียวที่สูงขึ้น

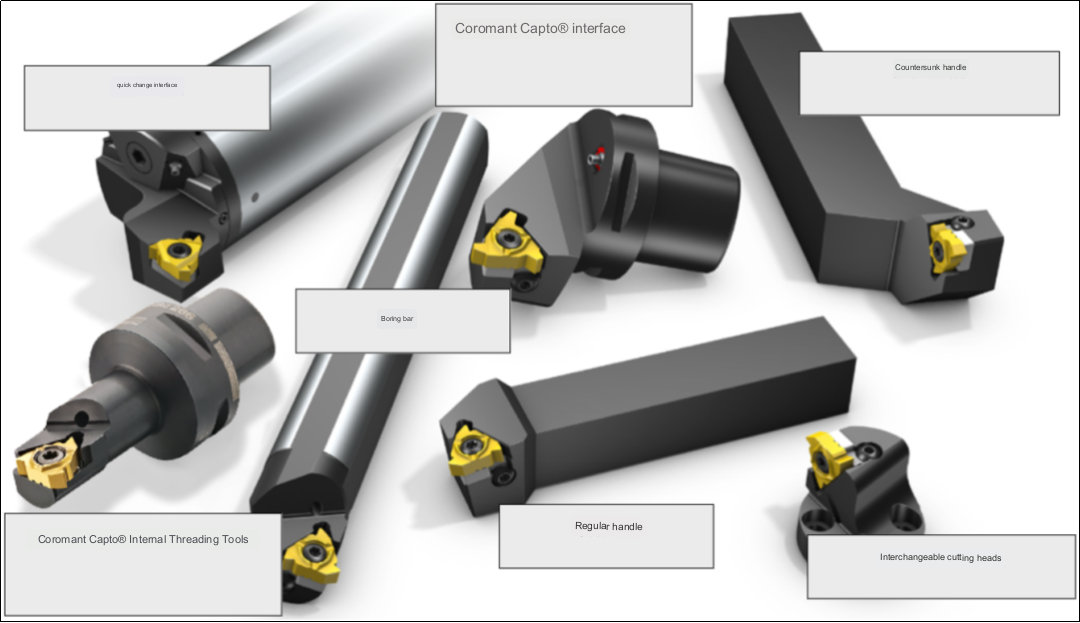

ที่จับต่างๆ:

3. วิธีการให้อาหารสามประเภทที่แตกต่างกัน

วิธีการป้อนอาจส่งผลกระทบอย่างมีนัยสำคัญต่อราคาทำเกลียวโอเซส ซึ่งส่งผลต่อ: การควบคุมการตัด การสึกหรอของเม็ดมีด คุณภาพของเกลียว และอายุการใช้งานของเครื่องมือ

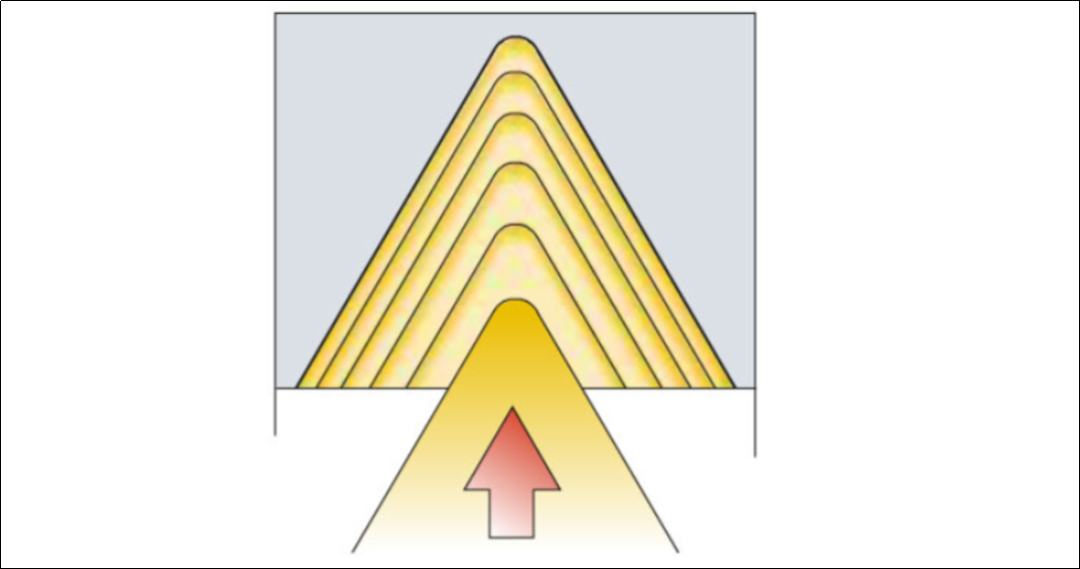

1. ปรับปรุงฟีดด้านข้าง

เครื่องมือกล CNC ส่วนใหญ่สามารถใช้วิธีการป้อนผ่านโปรแกรมวงจรดังนี้:

เศษเทียบกับการกลึงแบบทั่วไป – ขึ้นรูปและนำทางได้ง่ายกว่า

แรงตัดตามแนวแกนช่วยลดความเสี่ยงจากการสั่นสะท้าน

เศษมีความหนาแต่สัมผัสเพียงด้านเดียวของเม็ดมีด

ลดการถ่ายเทความร้อนไปยังใบมีด

ตัวเลือกแรกสำหรับงานกลึงเกลียวส่วนใหญ่

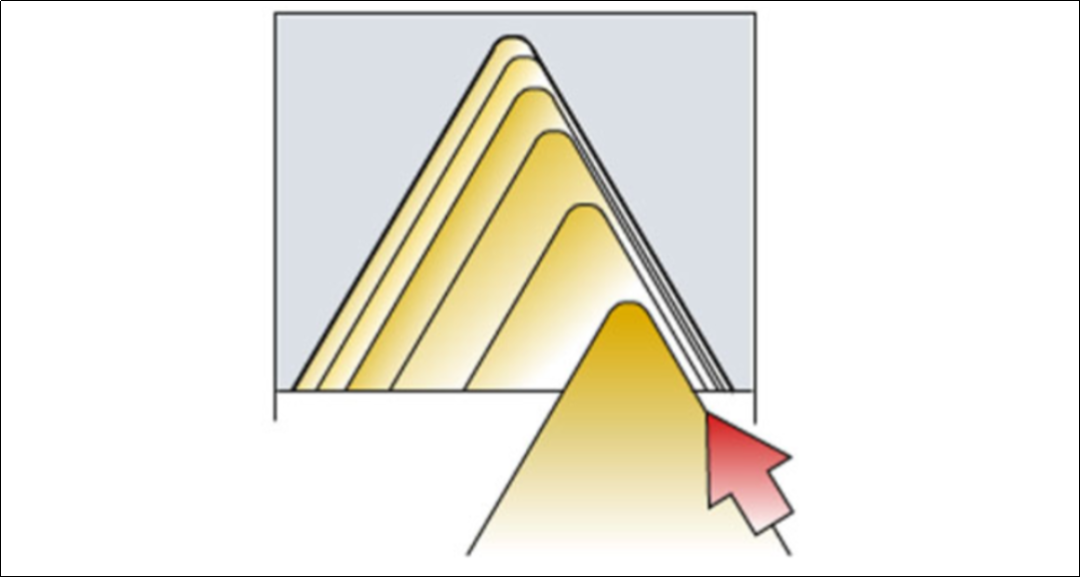

2. การป้อนเข้าในแนวรัศมี

วิธีการที่พบบ่อยที่สุด – วิธีเดียวที่เครื่องกลึงที่ไม่ใช่ CNC รุ่นเก่าสามารถใช้ได้:

ผลิตเศษแข็งรูปตัว "V"

การสึกหรอของใบมีดสม่ำเสมอ

ช่องเม็ดมีดสัมผัสกับอุณหภูมิสูง ซึ่งจำกัดความลึกของการป้อนเข้า

เหมาะสำหรับการประมวลผลด้ายละเอียด

การสั่นสะท้านที่อาจเกิดขึ้นและการควบคุมเศษไม่ดีเมื่อตัดเฉือนเกลียวหยาบ

ตัวเลือกแรกสำหรับวัสดุชุบแข็งในงาน

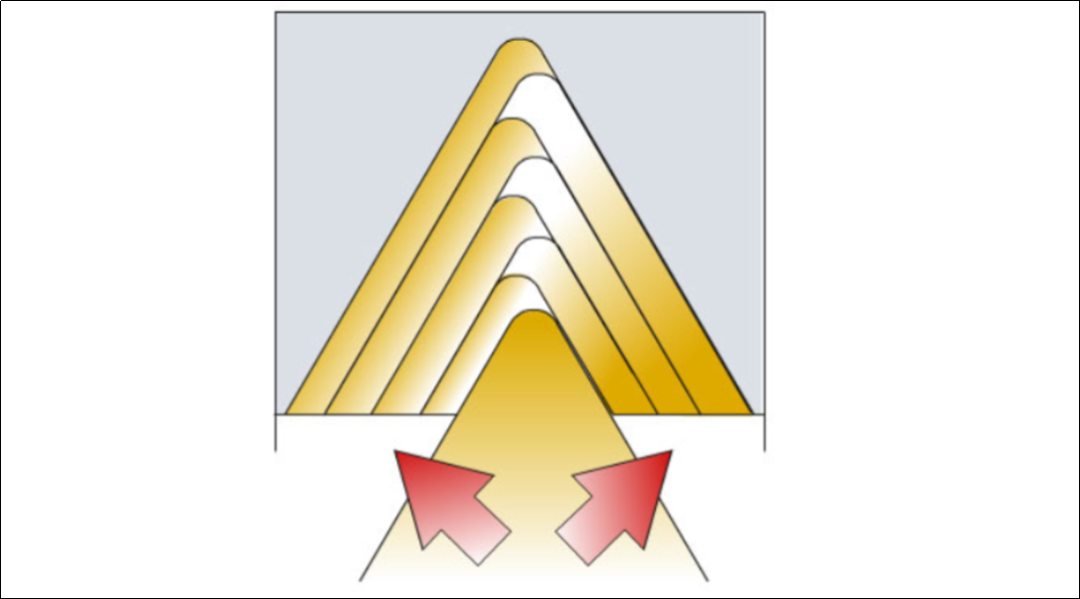

3. การให้อาหารทดแทน

แนะนำสำหรับฟันขนาดใหญ่

การสึกหรอของเม็ดมีดสม่ำเสมอและอายุการใช้งานเครื่องมือสูงสุดเมื่อตัดเฉือนเกลียวที่มีระยะพิทช์ขนาดใหญ่มาก

ชิปถูกนำทางในสองทิศทาง ทำให้ควบคุมได้ยาก

4. วิธีการปรับปรุงผลการประมวลผล

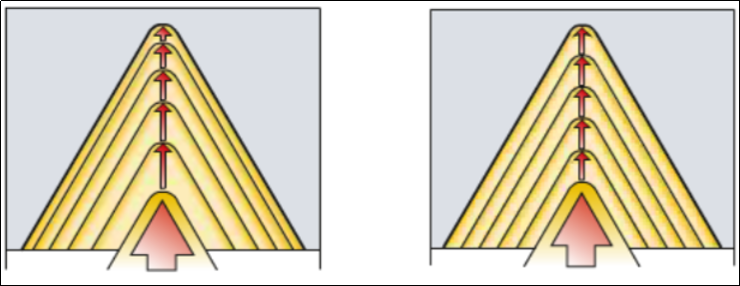

ความลึกของการตัดลดลง (ซ้าย) ความลึกของการตัดคงที่ (ขวา)

1. ความลึกของการตัดลดลงทีละชั้น (พื้นที่เศษยังคงไม่เปลี่ยนแปลง)

สามารถได้พื้นที่ชิปคงที่ ซึ่งเป็นวิธีการที่ใช้กันมากที่สุดในโปรแกรม NC

ผ่านครั้งแรกที่ลึกที่สุด

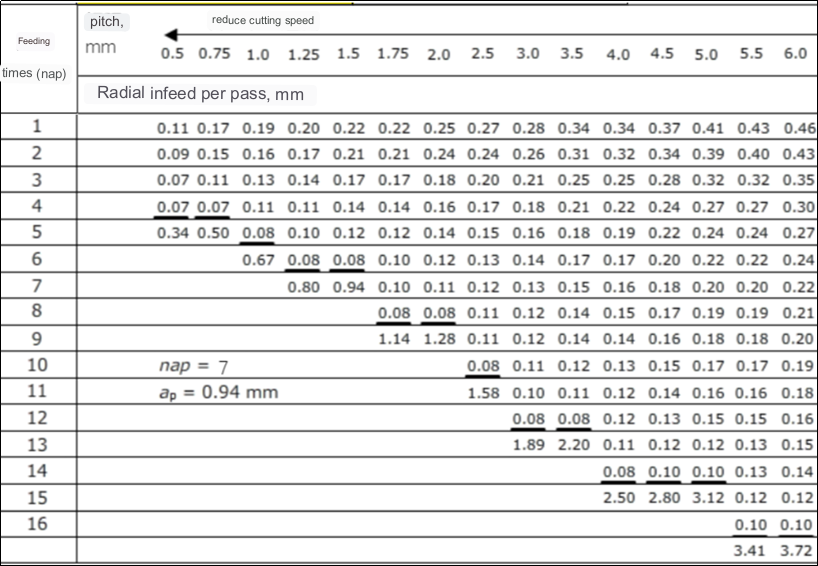

ปฏิบัติตามคำแนะนำบนตารางฟีดในแค็ตตาล็อก

พื้นที่ชิป "สมดุล" มากขึ้น

การผ่านครั้งสุดท้ายคือประมาณ 0.07 มม

2. ระยะกินลึกคงที่

แต่ละรอบมีความลึกเท่ากันโดยไม่คำนึงถึงจำนวนรอบ

มีข้อกำหนดที่สูงกว่าสำหรับใบมีด

รับประกันการควบคุมเศษที่เหมาะสมที่สุด

ไม่ควรใช้เมื่อมีระยะห่างมากกว่า TP1.5 มม. หรือ 16TP

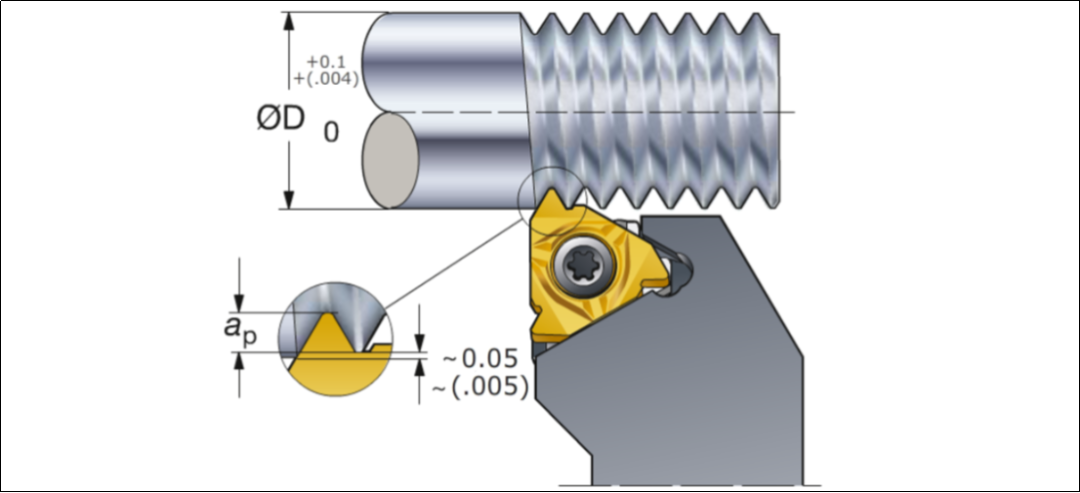

ปักสันด้ายพร้อมสต็อกพิเศษ:

ไม่จำเป็นต้องเปลี่ยนสต็อกให้เป็นเส้นผ่านศูนย์กลางที่แน่นอนก่อนที่จะทำการร้อยด้าย ใช้วัสดุ/วัสดุพิเศษเพื่อปิดหงอนด้าย สำหรับการเก็บผิวละเอียดเม็ดมีดหงอน กระบวนการกลึงก่อนหน้านี้ควรเหลือวัสดุไว้ 0.03-0.07 มม. เพื่อให้หงอนขึ้นรูปได้อย่างเหมาะสม

ค่าการป้อนเกลียวภายนอกที่แนะนำ (ระบบเมตริก ISO):

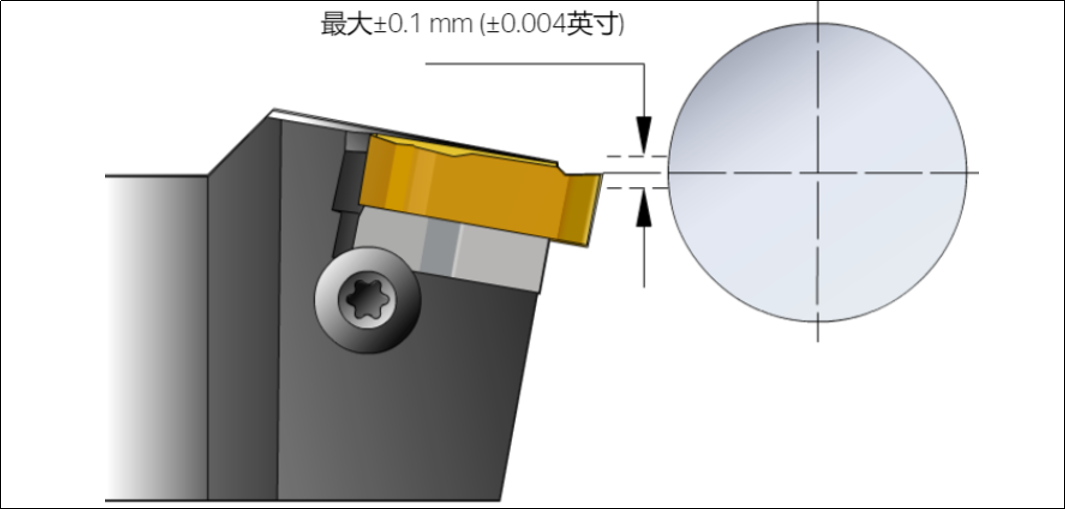

เพื่อให้แน่ใจว่าชิ้นงานและเครื่องมืออยู่ในแนวเดียวกัน:

ใช้ค่าเบี่ยงเบนเส้นกึ่งกลางสูงสุด ±0.1 มม. ตำแหน่งคมตัดสูงเกินไป มุมหลบจะลดลง และคมตัดจะมีรอยขีดข่วน (แตกร้าว) ตำแหน่งคมตัดต่ำเกินไป และโปรไฟล์เกลียวอาจไม่ถูกต้อง

5.ทักษะการประยุกต์ใช้งานกลึงเกลียวประสบความสำเร็จ

1) ก่อนทำการกลึงเกลียว ให้ตรวจสอบว่ามีการกลึงเกลียวหรือไม่ชิ้นส่วนเครื่องจักรกลอลูมิเนียมเส้นผ่านศูนย์กลางมีค่าเผื่อการตัดเฉือนที่ถูกต้อง และเพิ่ม 0.14 มม. เป็นส่วนเผื่อเม็ดมะยม

2) การวางตำแหน่งเครื่องมือในเครื่องมือกลอย่างแม่นยำ

3) ตรวจสอบการตั้งค่าของคมตัดที่สัมพันธ์กับเส้นผ่านศูนย์กลางของระยะพิตช์

4) ตรวจสอบให้แน่ใจว่าใช้รูปทรงเม็ดมีดที่ถูกต้อง (A, F หรือ C)

5) ตรวจสอบให้แน่ใจว่ามีระยะห่างที่ใหญ่เพียงพอและสม่ำเสมอ (แผ่นรองเอียงใบมีด) โดยการเลือกแผ่นรองที่เหมาะสมเพื่อให้ได้ระยะห่างด้านข้างที่ถูกต้อง

6) หากเกลียวไม่เข้าเกณฑ์ ให้ตรวจสอบการตั้งค่าทั้งหมดรวมทั้งเครื่องมือกลด้วย

7) ตรวจสอบโปรแกรม NC ที่มีอยู่สำหรับการกลึงเกลียว

8) ปรับวิธีการป้อน จำนวนรอบ และขนาดให้เหมาะสม

9) ตรวจสอบให้แน่ใจว่าความเร็วตัดถูกต้องเพื่อให้ตรงตามข้อกำหนดการใช้งาน

10) หากระยะพิทช์ของเกลียวชิ้นงานผิด ให้ตรวจสอบว่าระยะพิทช์ของเครื่องมือกลนั้นถูกต้องหรือไม่

11) ก่อนตัดเป็นชิ้นงาน แนะนำว่าเครื่องมือควรเริ่มต้นด้วยระยะห่างขั้นต่ำ 3 เท่าของระยะพิทช์

12) น้ำหล่อเย็นที่มีความแม่นยำสูงสามารถยืดอายุการใช้งานของเครื่องมือและปรับปรุงการควบคุมเศษได้

13) ระบบเปลี่ยนเร็วช่วยให้จับยึดได้ง่ายและรวดเร็ว

เมื่อเลือกเครื่องมือสำหรับการกลึงเกลียว ให้คำนึงถึง:

ตรวจสอบระยะยื่นและระยะห่างที่จำเป็น (เช่น ไหล่ สปินเดิลรอง ฯลฯ)

ลดระยะยื่นของเครื่องมือให้เหลือน้อยที่สุดเพื่อการตั้งค่าที่รวดเร็ว

สำหรับการตั้งค่าที่เข้มงวดน้อยกว่า ให้เลือกเม็ดมีดที่มีแรงตัดต่ำกว่า

การกลึงซีเอ็นซีที่มีความแม่นยำสูงสารหล่อเย็นช่วยยืดอายุการใช้งานเครื่องมือและปรับปรุงการควบคุมการตัด

เข้าถึงน้ำหล่อเย็นได้ง่ายด้วยอะแดปเตอร์จ่ายน้ำหล่อเย็นแบบปลั๊กแอนด์เพลย์

เพื่อให้มั่นใจในประสิทธิภาพการผลิตและอายุการใช้งานของเครื่องมือ จึงควรใช้เม็ดมีดหลายโปรไฟล์ เม็ดมีดโปรไฟล์เต็มคมตัดด้านเดียวเป็นตัวเลือกรอง และเม็ดมีดโปรไฟล์ V เป็นตัวเลือกที่ให้ผลผลิตต่ำที่สุดและมีอายุการใช้งานเครื่องมือสั้นที่สุด

การสึกหรอของเม็ดมีดและอายุการใช้งานของเครื่องมือ:

วิธีการป้อน ปรับวิธีการป้อนให้เหมาะสม จำนวนรอบและความลึก

ความเอียงของใบมีดเพื่อให้แน่ใจว่ามีระยะห่างที่ใหญ่เพียงพอและสม่ำเสมอ (แผ่นรองเม็ดมีดเอียง)

รูปทรงเม็ดมีด ตรวจสอบให้แน่ใจว่าใช้รูปทรงเม็ดมีดที่ถูกต้อง (รูปทรง A, F หรือ C)

วัสดุใบมีด เลือกวัสดุที่ถูกต้องตามความต้องการวัสดุและความเหนียว

พารามิเตอร์การตัด หากจำเป็น ให้เปลี่ยนความเร็วตัดและจำนวนรอบในกระบวนการชิ้นส่วนกัดซีเอ็นซี.

Anebon ยึดมั่นในความเชื่อของคุณที่ว่า "การสร้างโซลูชั่นคุณภาพสูงและสร้างเพื่อนกับผู้คนจากทั่วทุกมุมโลก" Anebon มักจะให้ความสำคัญกับลูกค้าเป็นอันดับแรกเสมอสำหรับผู้ผลิตในจีนสำหรับผลิตภัณฑ์หล่ออลูมิเนียมของจีน การกัดแผ่นอลูมิเนียม อลูมิเนียมขนาดเล็กที่ปรับแต่งเอง parts cnc ด้วยความหลงใหลและความซื่อสัตย์ที่ยอดเยี่ยม ยินดีที่จะเสนอบริการที่ดีที่สุดแก่คุณ และก้าวไปข้างหน้าพร้อมกับคุณเพื่อสร้างอนาคตที่สดใสอันใกล้

Original Factory China Extrusion Aluminium และ Profile Aluminium, Anebon จะยึดมั่นในปรัชญาการดำเนินธุรกิจ "คุณภาพเป็นอันดับแรก ความสมบูรณ์แบบตลอดไป มุ่งเน้นผู้คน นวัตกรรมเทคโนโลยี" ทำงานหนักเพื่อให้ก้าวหน้า นวัตกรรมในอุตสาหกรรม พยายามทุกวิถีทางเพื่อองค์กรชั้นหนึ่ง เราพยายามอย่างดีที่สุดเพื่อสร้างโมเดลการจัดการทางวิทยาศาสตร์ เพื่อเรียนรู้ความรู้ทางวิชาชีพมากมาย เพื่อพัฒนาอุปกรณ์การผลิตขั้นสูงและกระบวนการผลิต เพื่อสร้างผลิตภัณฑ์ที่มีคุณภาพก่อนใคร ราคาสมเหตุสมผล การบริการคุณภาพสูง การจัดส่งที่รวดเร็ว เพื่อให้คุณสร้างสรรค์ ค่าใหม่

เวลาโพสต์: 14 มิ.ย.-2023