การคำนวณโซ่มิติการประกอบมีประโยชน์อย่างไร?

ความแม่นยำและความแม่นยำ:

การคำนวณห่วงโซ่ขนาดการประกอบจะช่วยให้มั่นใจได้ว่าคุณมีการวัดและขนาดสำหรับส่วนประกอบที่แม่นยำ นอกจากนี้ยังช่วยให้แน่ใจว่ามีการจัดตำแหน่งและพอดี

ความสามารถในการเปลี่ยนได้:

โซ่ขนาดการประกอบใช้เพื่อกำหนดขีดจำกัดความคลาดเคลื่อนของส่วนประกอบและรับประกันความสามารถในการสับเปลี่ยนกันได้ สิ่งนี้มีความสำคัญอย่างยิ่งในการผลิตจำนวนมากซึ่งต้องประกอบหรือเปลี่ยนส่วนประกอบอย่างง่ายดาย

การหลีกเลี่ยงการรบกวน:

การคำนวณโซ่ขนาดการประกอบสามารถช่วยป้องกันการชนกันหรือการรบกวนระหว่างส่วนประกอบต่างๆ คุณสามารถมั่นใจได้ว่าส่วนประกอบต่างๆ จะประกอบเข้าด้วยกันได้อย่างราบรื่นโดยการกำหนดขนาดที่แน่นอน

การวิเคราะห์ความเครียด:

ด้วยการคำนวณห่วงโซ่ขนาดการประกอบ วิศวกรสามารถเข้าใจการกระจายของความเค้นภายในการประกอบได้ ข้อมูลนี้มีความสำคัญในการออกแบบส่วนประกอบโครงสร้างเพื่อให้แน่ใจว่าสามารถทนต่อน้ำหนักหรือแรงที่คาดการณ์ไว้ได้

การควบคุมคุณภาพ:

ด้วยการคำนวณห่วงโซ่ขนาดการประกอบอย่างแม่นยำ คุณจะสามารถสร้างมาตรฐานสำหรับการควบคุมคุณภาพได้ ซึ่งจะช่วยให้คุณสามารถระบุข้อผิดพลาดหรือการเบี่ยงเบนในกระบวนการผลิตได้ ซึ่งจะช่วยรักษามาตรฐานระดับสูงและลดข้อบกพร่อง

การเพิ่มประสิทธิภาพต้นทุน:

ด้วยการลดของเสีย ลดข้อผิดพลาดในการผลิตให้เหลือน้อยที่สุด และรับประกันประสิทธิภาพของทรัพยากร การคำนวณห่วงโซ่มิติการประกอบจะนำไปสู่การปรับต้นทุนให้เหมาะสม นี่เป็นสิ่งสำคัญอย่างยิ่งสำหรับอุตสาหกรรมที่ต้องการความแม่นยำสูง เช่น การผลิตด้านการบินและอวกาศหรือยานยนต์

คำจำกัดความของห่วงโซ่มิติ:

ลูกโซ่ขนาดการประกอบคือลูกโซ่ขนาดที่ประกอบด้วยขนาดและตำแหน่งร่วมกันของชิ้นส่วนหลายชิ้นในกระบวนการประกอบ

ห่วงโซ่มิติช่วยให้มั่นใจในความแม่นยำในการประกอบและความสมเหตุสมผลในระหว่างกระบวนการประกอบ

ความเข้าใจง่ายๆ คือจะมีห่วงโซ่ของมิติสำหรับความสัมพันธ์ของชิ้นส่วนและการประกอบ

โซ่ขนาดคืออะไร?

ห่วงโซ่มิติคือกลุ่มของมิติที่เชื่อมต่อถึงกันซึ่งเกิดขึ้นระหว่างการประกอบเครื่องจักรหรือการประมวลผลชิ้นส่วน

สายโซ่มิติประกอบด้วยวงแหวนและวงแหวนปิด วงแหวนปิดสามารถเกิดขึ้นได้ตามธรรมชาติหลังจากการประกอบหรือการดำเนินการตัดเฉือน

สายโซ่มิติสามารถใช้เพื่อวิเคราะห์และออกแบบมิติกระบวนการทางเทคนิคได้ เป็นสิ่งสำคัญในการกำหนดกระบวนการตัดเฉือนและรับรองความถูกต้องแม่นยำของการประกอบ

ทำไมถึงมีห่วงโซ่มิติ?

ห่วงโซ่มิติมีอยู่เพื่อให้แน่ใจว่าส่วนประกอบแต่ละชิ้นได้รับการผลิตด้วยความแม่นยำตามที่ต้องการ

เพื่อให้มั่นใจในคุณภาพในการประมวลผล การประกอบ และการใช้งาน จำเป็นต้องคำนวณและวิเคราะห์มิติ ความคลาดเคลื่อน และข้อกำหนดทางเทคนิคบางประการ

ห่วงโซ่มิติเป็นแนวคิดง่ายๆ ที่รับประกันการผลิตผลิตภัณฑ์จำนวนมาก เป็นความสัมพันธ์ระหว่างชิ้นส่วนในกระบวนการประกอบซึ่งสร้างห่วงโซ่มิติ

ขั้นตอนการกำหนดห่วงโซ่มิติ:

1. เกณฑ์มาตรฐานการประกอบควรถูกล็อค

2. แก้ไขช่องว่างในการประกอบ

3. ควรกำหนดความคลาดเคลื่อนสำหรับชิ้นส่วนประกอบ

4. สายโซ่มิติจะสร้างสายโซ่มิติแบบวงปิดเป็นชุดประกอบส่วนประกอบเครื่องจักรกลซีเอ็นซี.

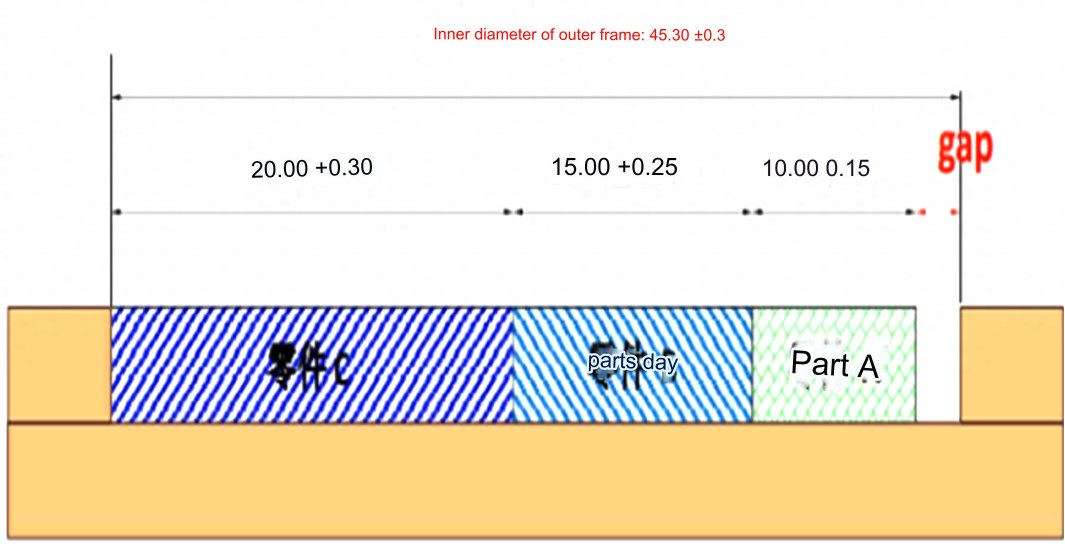

กล่องโซ่มิติการประกอบ 1

ดังที่แสดงในรูป ความสมเหตุสมผลของการติดฉลากความทนทานได้รับการประเมินโดยการคำนวณ:

ขั้นแรกให้คำนวณตามค่าเบี่ยงเบนบน:

ขนาดสูงสุดของเส้นผ่านศูนย์กลางภายในของเฟรมด้านนอก: 45.6

ขนาดขีดจำกัดบนของส่วน A: 10.15

ขนาดจำกัดในส่วน B: 15.25

ขนาดจำกัดในส่วน C: 20.3

คำนวณ:

45.6-10.15-15.25-20.3=-0.1

การรบกวนจะเป็น 0.1 มม. หากชิ้นส่วนถึงขีดจำกัดบน ซึ่งจะทำให้ประกอบชิ้นส่วนไม่ถูกต้อง เห็นได้ชัดว่าจำเป็นต้องปรับปรุงความทนทานต่อการวาดภาพ

จากนั้นคำนวณค่าเบี่ยงเบนโดยการกด:

ขนาดขีดจำกัดล่างของเส้นผ่านศูนย์กลางภายในของเฟรมด้านนอก: 45.0

ขนาดขีดจำกัดล่างของส่วน A: 9.85

ขนาดขีดจำกัดล่างของส่วน B: 14.75

ขนาดขีดจำกัดล่างของส่วน C: 19.7

คำนวณ:

45.0-9.85-14.75-19.7=0.7

หากชิ้นส่วนได้รับการประมวลผลด้วยความเบี่ยงเบนที่ต่ำกว่า ช่องว่างการประกอบจะอยู่ที่ 0.7 มม. ไม่รับประกันว่าชิ้นส่วนจะมีความเบี่ยงเบนต่ำกว่าเมื่อประมวลผลจริง

จากนั้นคำนวณตามค่าเบี่ยงเบนเป็นศูนย์:

เส้นผ่านศูนย์กลางด้านในของเฟรมด้านนอก: 45.3

ส่วน A ขนาดพื้นฐาน: 10

ส่วน B ขนาดพื้นฐาน: 15

ส่วน C ขนาดพื้นฐาน: 20

คำนวณ:

45.3-10-15-20=0.3

บันทึก:สมมติว่าชิ้นส่วนมีขนาดพื้นฐาน จะมีช่องว่างการประกอบ 0.3 มม. นอกจากนี้ยังไม่มีการรับประกันว่าขนาดของส่วนประกอบจะไม่มีการเบี่ยงเบนใดๆ ในระหว่างการประมวลผลจริง

ช่องว่างที่อาจปรากฏขึ้นหลังจากประมวลผลแบบตามเกณฑ์ความคลาดเคลื่อนของขนาดมาตรฐาน

ช่องว่างสูงสุด: 45.6-9.85-14.75-19.7= 1.3

ช่องว่างขั้นต่ำ: 45-10.15-15.25-20.3= -0.7

แผนภาพแสดงให้เห็นว่าแม้ชิ้นส่วนจะอยู่ภายในพิกัดความเผื่อ แต่อาจมีช่องว่างหรือการรบกวนได้สูงสุดถึง 0.7 มม. ไม่สามารถปฏิบัติตามข้อกำหนดในการประกอบได้ในกรณีที่รุนแรงเหล่านี้

เมื่อรวมการวิเคราะห์ข้างต้นเข้าด้วยกัน ช่องว่างการประกอบสำหรับสุดขั้วทั้งสามคือ: -0.1, +0.7 และ 0.3 คำนวณอัตราข้อบกพร่อง:

คำนวณจำนวนชิ้นส่วนที่ชำรุดเพื่อคำนวณอัตราของเสีย

อัตราข้อบกพร่องคือ:

(x+y+z) / nx 100%

ตามเงื่อนไขที่กำหนดในคำถาม สามารถแสดงรายการระบบสมการได้ดังต่อไปนี้:

x + y + z = n

x = n * ( – 0.1 / ( – 0.1 + 0.3 + 0.7) )

y = n * ( 0.7 / ( – 0.1 + 0.3 + 0.7) )

z = n * ( 0.3 / ( – 0.1 + 0.3 + 0.7) )

ใส่สมการข้างต้นลงในสูตรต่อไปนี้เพื่อคำนวณอัตราการชำรุด:

( – 0.1 * ไม่มี / ( – 0.1 + 0.3 + 0.7) ) + ( 0.7 * ไม่มี / ( – 0.1 + 0.3 + 0.7) ) + ( 0.3 * ไม่มี / ( – 0.1 + 0.3 + 0.7) ) / nx 100%

อัตราการแก้ปัญหาที่ไม่ดีคือ 15.24%

เมื่อรวมการคำนวณเกณฑ์ความคลาดเคลื่อนเข้ากับความเสี่ยงอัตราข้อบกพร่อง 15,24% แล้ว จะต้องปรับผลิตภัณฑ์สำหรับเกณฑ์ความคลาดเคลื่อนในการประกอบ

1. ไม่มีสายโซ่มิติแบบวงปิด และการวิเคราะห์และการเปรียบเทียบไม่ได้ขึ้นอยู่กับสายโซ่มิติที่สมบูรณ์

2. มีข้อผิดพลาดทางแนวคิดมากมาย ผู้แก้ไขได้เปลี่ยน "ค่าเผื่อด้านบน", "ค่าเผื่อด้านล่าง" และ "ค่าเผื่อมาตรฐาน"

3. การตรวจสอบอัลกอริทึมในการคำนวณอัตราผลตอบแทนเป็นสิ่งสำคัญ

อัตราผลตอบแทนสำหรับการประมวลผลชิ้นส่วนมีการกระจายแบบปกติ นั่นคือความน่าจะเป็นนั้นชิ้นส่วนพลาสติกกลึงซีเอ็นซีอยู่ที่ค่ากลางมากที่สุด ในกรณีนี้ ขนาดของชิ้นส่วนที่เป็นไปได้มากที่สุดคือขนาดพื้นฐาน

คำนวณอัตราชำรุด นี่คืออัตราส่วนระหว่างจำนวนส่วนประกอบที่มีข้อบกพร่องที่ผลิตและจำนวนทั้งหมดที่ผลิต เราจะคำนวณส่วนของตัวเลขโดยใช้ค่าช่องว่างได้อย่างไร? มันไม่เกี่ยวอะไรกับค่าช่องว่างสุดท้ายที่ต้องการเหรอ? หากขนาดเป็นขนาดพื้นฐาน ก็สามารถจำแนกประเภทและใช้ในการคำนวณอัตราชำรุดได้

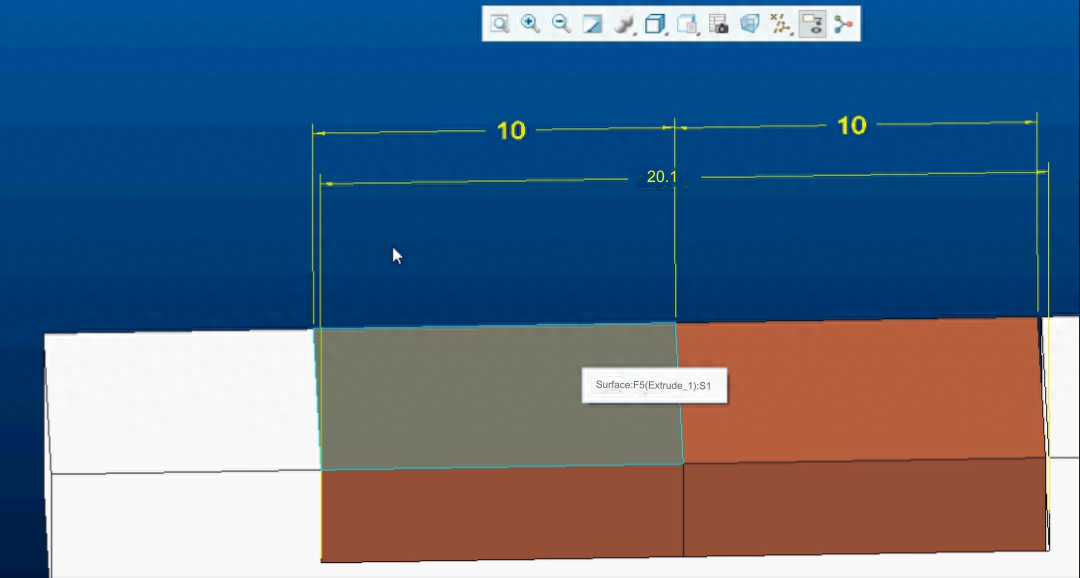

กล่องโซ่มิติการประกอบ 2

ตรวจสอบให้แน่ใจว่าช่องว่างระหว่างชิ้นส่วนมากกว่า 0.1 มม

ค่าเผื่อส่วนที่ 1 คือ 10.00 + 0.00/-0.10

ค่าเผื่อส่วนที่ 2 คือ 10.00 + 0.00/-0.10

ความคลาดเคลื่อนในการประกอบคือ 20.1+0.10/0.00

ตราบใดที่การประกอบอยู่ในเกณฑ์ที่ยอมรับได้ ก็จะไม่มีข้อบกพร่องใดๆ

1. ยังไม่ชัดเจนว่าช่องว่างการประกอบขั้นสุดท้ายคืออะไร ดังนั้นจึงเป็นการยากที่จะตัดสินว่ามีคุณสมบัติหรือไม่

2. คำนวณค่าการกวาดล้างสูงสุดและต่ำสุดตามขนาดโครงการ

ค่าช่องว่างสูงสุด : 20.2-9.9-9.9=0.4

ค่าช่องว่างขั้นต่ำคือ 20-10-10=0

ไม่สามารถระบุได้ว่าผ่านเข้ารอบหรือไม่โดยพิจารณาจากช่องว่างระหว่าง 0-0.4 สรุปว่า “ไม่มีปรากฏการณ์การชุมนุมไม่ดี” ไม่เป็นความจริง -

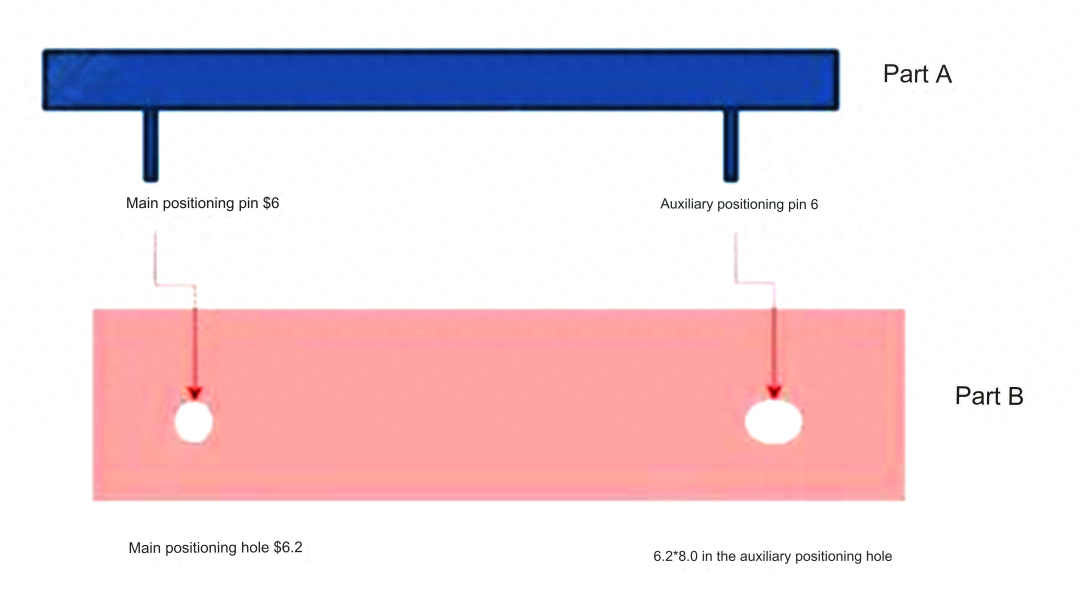

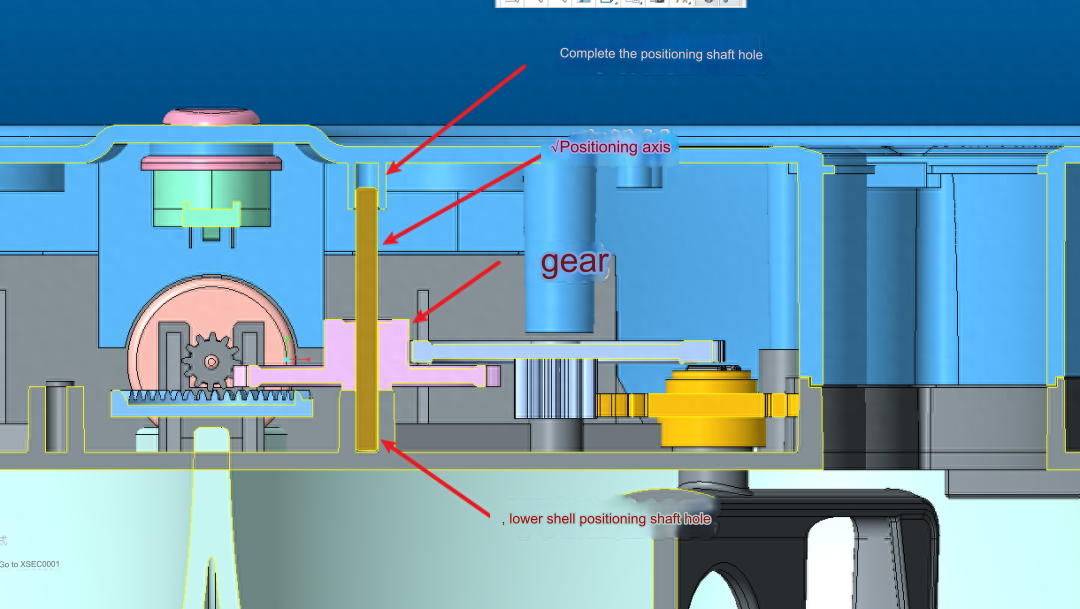

กล่องโซ่มิติการประกอบ 3

ระหว่างรูตำแหน่งเปลือกและเสา มีโซ่สามขนาด

พิกัดความเผื่อสำหรับระยะห่างระหว่างศูนย์กลางระหว่างเสาทั้งสองจะต้องน้อยกว่าพิกัดความเผื่อของชุดตัวผู้ในห่วงโซ่มิติที่ 1

พิกัดความเผื่อระหว่างเสาตำแหน่งและรูจะต้องเล็กกว่าในห่วงโซ่มิติที่สองมากกว่าระยะกึ่งกลางของเสาทั้งสอง

ห่วงโซ่มิติที่สาม: ความทนทานของเสาตำแหน่งจะต้องน้อยกว่าของหลุม

ค่าเผื่อส่วน A คือ 100+-0.15

ความอดทนของส่วน B: 99.8+0.15

ระยะห่างระหว่างหมุดตรงกลางของส่วน A และส่วน B คือ 70+-0.2

ระยะห่างระหว่างรูตรงกลางของส่วน B คือ 70+-0.2

เส้นผ่านศูนย์กลางของหมุดระบุตำแหน่งของชิ้นส่วน A คือ 6+0.00/0.1

เส้นผ่านศูนย์กลางของรูวางตำแหน่งของชิ้นส่วน B คือ 6.4+0.1/0.0

ดังแสดงในรูปนี้ เครื่องหมายพิกัดความเผื่อจะไม่ส่งผลต่อชุดประกอบหากตรงตามพิกัดความเผื่อ

ความคลาดเคลื่อนของตำแหน่งถูกนำมาใช้เพื่อให้แน่ใจว่าสามารถปฏิบัติตามข้อกำหนดการประกอบขั้นสุดท้ายได้ รูเข็มและหมุดบนชิ้นส่วน A และ B รวมถึงตำแหน่งจะถูกทำเครื่องหมายโดยใช้องศาของตำแหน่ง

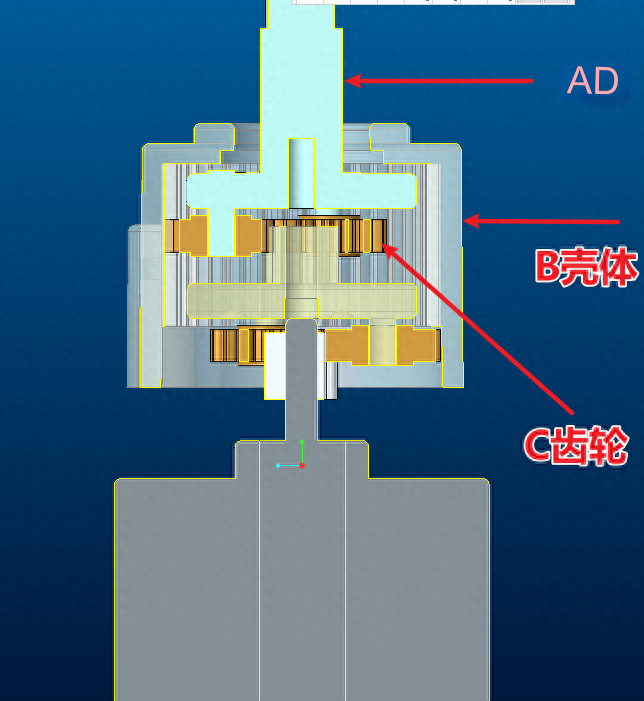

กล่องโซ่มิติการประกอบ 4

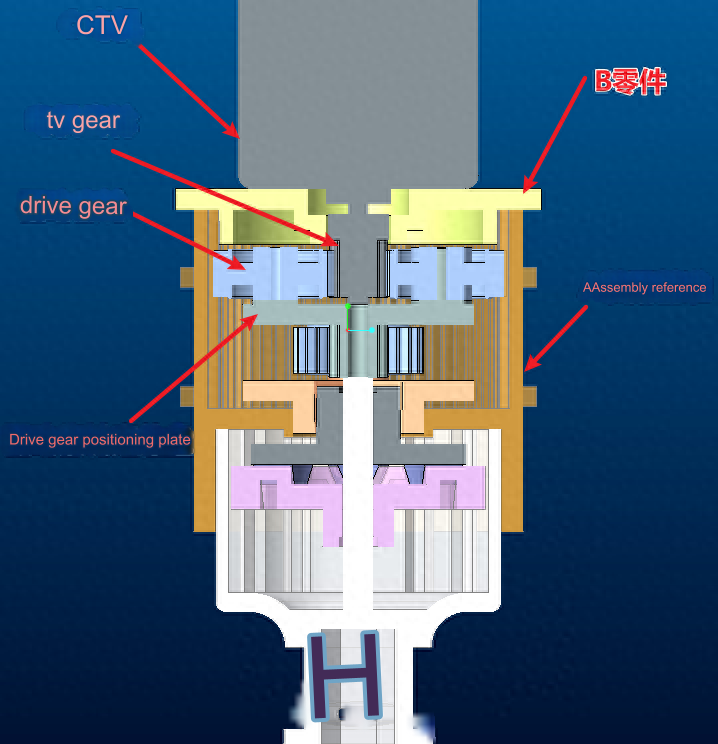

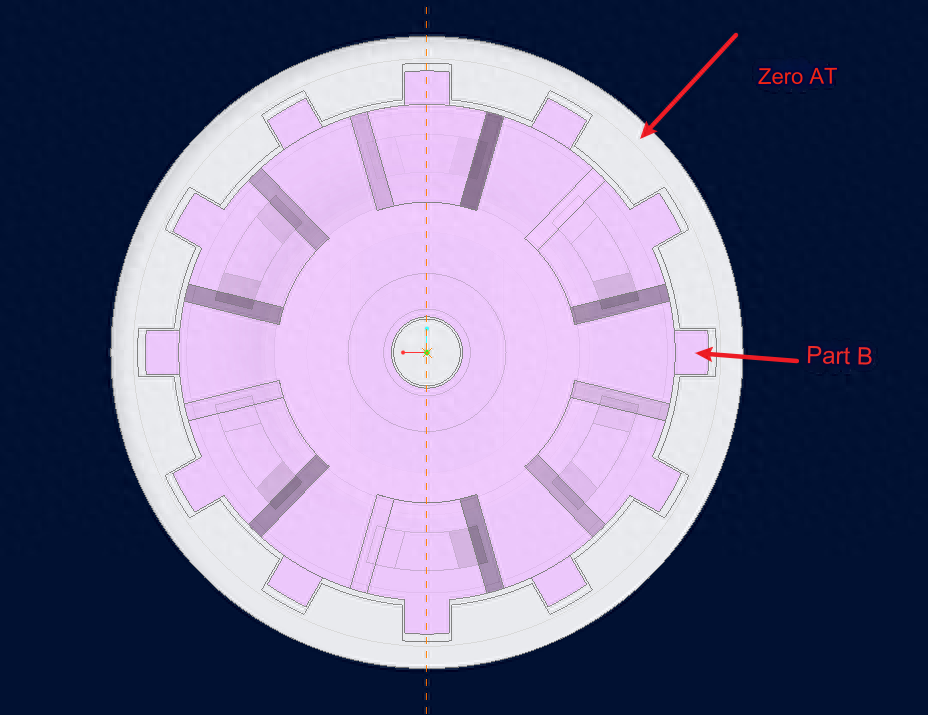

ดังแสดงในรูป ขั้นแรกให้ยืนยันความทนทานของตัวเรือน B ความคลาดเคลื่อนในการประกอบแกน A ควรน้อยกว่าความคลาดเคลื่อนของตัวเรือน B และเฟือง C การถ่ายโอนตัวเรือน B จะไม่ได้รับผลกระทบหากใช้เกียร์ C

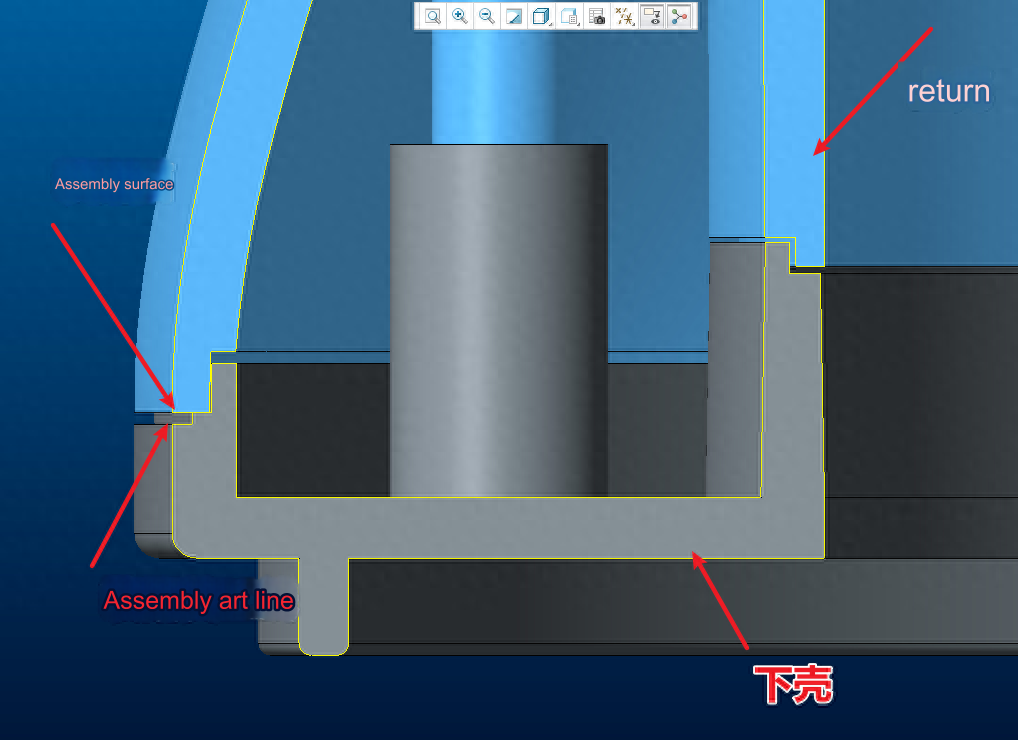

กล่องโซ่มิติการประกอบ 5

ความตั้งฉากของแกนตำแหน่งกับเปลือกด้านล่างถูกล็อค

เพื่อให้มั่นใจในความเป็นแนวตั้ง เปลือกด้านล่างและเพลากำหนดตำแหน่งจะต้องประกอบกันโดยมีความทนทานมากกว่าของเปลือกด้านบน

เพื่อป้องกันไม่ให้เพลาหลุดออกจากตำแหน่งเมื่อประกอบเปลือกด้านบนแล้ว พิกัดความเผื่อระหว่างเปลือกด้านบนและด้านล่างควรมากกว่าพิกัดความเผื่อในการประกอบเพลากำหนดตำแหน่ง

กล่องโซ่มิติการประกอบ 6

เพื่อให้มั่นใจว่าความสูงของเส้นศิลปะด้านนอกชุดประกอบมีความสม่ำเสมอ พิกัดความเผื่อของข้อต่อเว้าของตัวเรือนส่วนล่างจะต้องน้อยกว่าค่าของข้อต่อนูนของตัวเรือนด้านบน

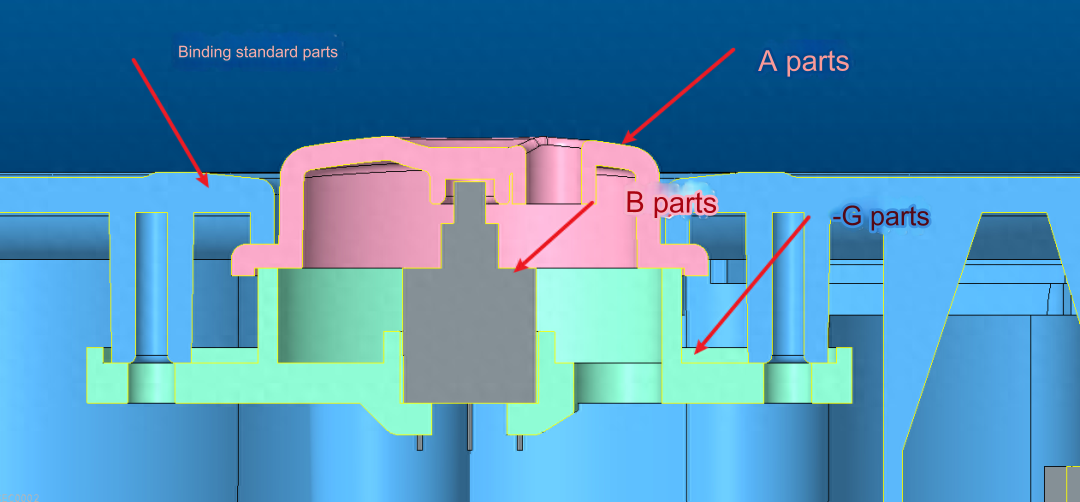

กล่องโซ่มิติการประกอบ 7

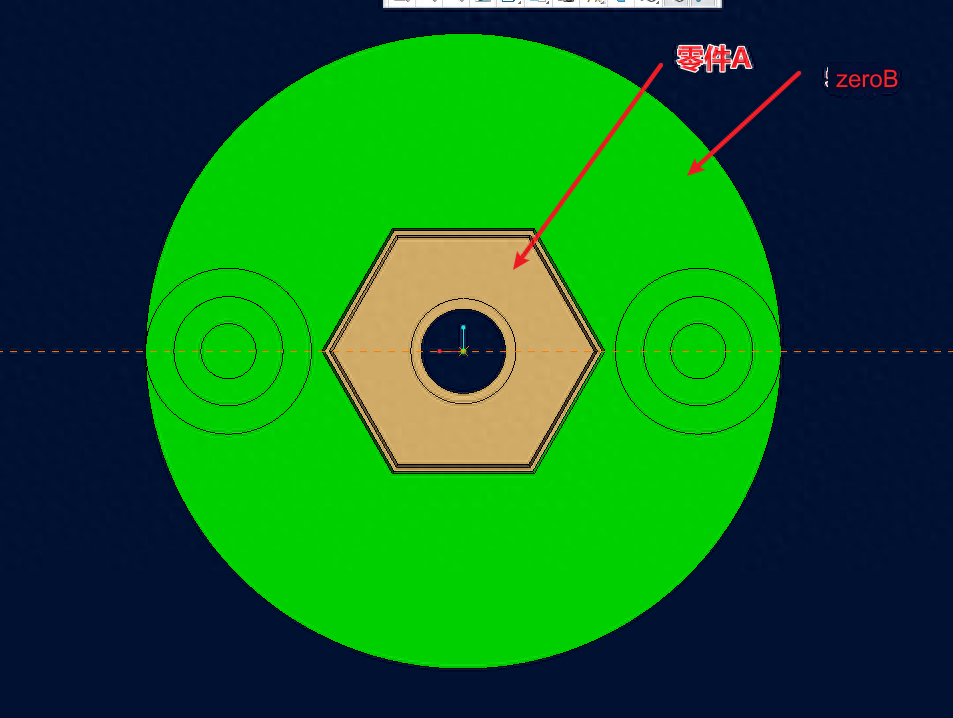

เพื่อให้แน่ใจว่าไม่มีช่องว่างระหว่างชิ้นส่วน A และ B ความคลาดเคลื่อนของชิ้นส่วน A บวกกับชิ้นส่วนฐานจะต้องมีขนาดใหญ่กว่าชิ้นส่วน B และชิ้นส่วน C รวมกัน

กล่องโซ่ขนาดการประกอบ 8

ขั้นแรก ดังแสดงในรูป: ขั้นแรกให้ตรวจสอบความทนทานต่อการประกอบ A

ความคลาดเคลื่อนระหว่างจุดประกอบ A และมอเตอร์ C จะต้องน้อยกว่าค่าพิกัดระหว่างมอเตอร์ B และชิ้นส่วน B

เพื่อให้การหมุนเป็นไปอย่างราบรื่น เฟืองขับจะต้องหมุนอย่างราบรื่น ข้อมูลการประกอบ A และพิกัดความเผื่อของเฟืองขับควรน้อยกว่ากัน

กล่องโซ่มิติการประกอบ 9

ในการทำเครื่องหมายพิกัดความเผื่อในกรณีของการประกอบแบบหลายจุด จะใช้หลักการเพลาเล็กและรูขนาดใหญ่ เพื่อให้แน่ใจว่าไม่มีการรบกวนการประกอบ

กล่องโซ่ขนาดการประกอบ 10

การรบกวนของการประกอบจะไม่เกิดขึ้นเนื่องจากความคลาดเคลื่อนของรูเป็นบวกและแกนเป็นลบ

ด้วยเทคโนโลยีชั้นนำของ Anebon เช่นเดียวกับจิตวิญญาณแห่งนวัตกรรม ความร่วมมือซึ่งกันและกัน ผลประโยชน์ และการพัฒนา เราจะสร้างอนาคตที่เจริญรุ่งเรืองร่วมกับองค์กรที่นับถือของคุณสำหรับผู้ผลิต OEM Custom Highชิ้นส่วนอลูมิเนียมที่มีความแม่นยำ,กลึงชิ้นส่วนโลหะ,ชิ้นส่วนกัดซีเอ็นซีและยังมีเพื่อนสนิทจากต่างประเทศที่มาเที่ยวชมหรือมอบหมายให้เราซื้อของอย่างอื่นให้อีกด้วย คุณจะได้รับการต้อนรับอย่างดีที่สุดเมื่อมาเยือนประเทศจีน เมืองของ Anebon และโรงงานผลิตของ Anebon!

ขายส่งจีน ชิ้นส่วนเครื่องจักรของจีน ผลิตภัณฑ์ซีเอ็นซี ชิ้นส่วนกลึงเหล็ก และปั๊มทองแดง Anebon มีเทคโนโลยีการผลิตขั้นสูง และแสวงหานวัตกรรมในผลิตภัณฑ์ ในขณะเดียวกัน การบริการที่ดีก็ได้เพิ่มชื่อเสียงที่ดีด้วย Anebon เชื่อว่าตราบใดที่คุณเข้าใจผลิตภัณฑ์ของเรา คุณจะต้องเต็มใจที่จะเป็นพันธมิตรกับเรา รอคอยที่จะสอบถามของคุณ

เวลาโพสต์: 12 ต.ค. 2023