ఇది ఫిక్చర్ డిజైన్ను సంగ్రహించేటప్పుడు పరిశ్రమలోని వ్యక్తుల సారాంశం, కానీ ఇది చాలా సులభం కాదు. వివిధ పథకాలను సంప్రదించే ప్రక్రియలో, ప్రాథమిక రూపకల్పనలో ఎల్లప్పుడూ కొన్ని స్థానాలు మరియు బిగింపు సమస్యలు ఉన్నాయని మేము కనుగొన్నాము. ఈ విధంగా, ఏదైనా వినూత్న పథకం దాని ఆచరణాత్మక ప్రాముఖ్యతను కోల్పోతుంది. పొజిషనింగ్ మరియు బిగింపు యొక్క ప్రాథమిక పరిజ్ఞానాన్ని అర్థం చేసుకోవడం ద్వారా మాత్రమే మేము ఫిక్చర్ డిజైన్ మరియు ప్రాసెసింగ్ స్కీమ్ యొక్క సమగ్రతను ప్రాథమికంగా నిర్ధారించగలము.

లొకేటర్ జ్ఞానం

1, వర్క్పీస్ వైపు నుండి పొజిషనింగ్ యొక్క ప్రాథమిక సూత్రం

వర్క్-పీస్ వైపు నుండి పొజిషనింగ్ చేసినప్పుడు, మూడు-పాయింట్ సూత్రం అత్యంత ప్రాథమిక సూత్రం, అలాగే మద్దతు. ఇది మద్దతు యొక్క సూత్రం వలె ఉంటుంది, దీనిని మూడు-పాయింట్ సూత్రం అని పిలుస్తారు, ఇది "ఒకే లైన్లో లేని మూడు పాయింట్లు ఒక విమానాన్ని నిర్ణయిస్తాయి" అనే సూత్రం నుండి తీసుకోబడింది. నాలుగు పాయింట్లలో మూడు ఒక ముఖాన్ని నిర్ణయించగలవు, కాబట్టి మొత్తం నాలుగు ముఖాలను నిర్ణయించవచ్చు. అయితే, గుర్తించడం ఎలా ఉన్నా, అదే విమానంలో నాల్గవ పాయింట్ చేయడం చాలా కష్టం.

▲ త్రీ పాయింట్ సూత్రం

ఉదాహరణకు, 4 ఫిక్స్డ్ హైట్ పొజిషనర్లను ఉపయోగిస్తున్నప్పుడు, ఒకే చోట 3 పాయింట్లు మాత్రమే వర్క్పీస్ను సంప్రదించగలవు మరియు మిగిలిన 4 పాయింట్లు వర్క్పీస్ను సంప్రదించకుండా ఉండేందుకు చాలా అవకాశం ఉంది.

అందువల్ల, పొజిషనర్ను కాన్ఫిగర్ చేసేటప్పుడు, ఇది సాధారణంగా మూడు పాయింట్లపై ఆధారపడి ఉంటుంది మరియు ఈ మూడు పాయింట్ల మధ్య దూరాన్ని వీలైనంతగా పెంచాలి.

అదనంగా, పొజిషనర్ను కాన్ఫిగర్ చేస్తున్నప్పుడు, దరఖాస్తు చేసిన ప్రాసెసింగ్ లోడ్ యొక్క దిశను ముందుగానే నిర్ధారించడం అవసరం. ప్రాసెసింగ్ లోడ్ యొక్క దిశ కూడా టూల్ హ్యాండిల్/టూల్ ట్రావెల్ యొక్క దిశ. పొజిషనర్ ఫీడ్ దిశ చివరిలో కాన్ఫిగర్ చేయబడింది, ఇది వర్క్పీస్ యొక్క మొత్తం ఖచ్చితత్వాన్ని నేరుగా ప్రభావితం చేస్తుంది.

సాధారణంగా, బోల్ట్ రకం సర్దుబాటు పొజిషనర్ వర్క్పీస్ యొక్క ఖాళీ ఉపరితలం మరియు స్థిర రకం (దిCNC టర్నింగ్ భాగాలుకాంటాక్ట్ ఉపరితలం గ్రౌండ్) వర్క్పీస్ యొక్క మ్యాచింగ్ ఉపరితలాన్ని ఉంచడానికి పొజిషనర్ ఉపయోగించబడుతుంది.

2, వర్క్పీస్ హోల్ నుండి పొజిషనింగ్ యొక్క ప్రాథమిక సూత్రం

పొజిషనింగ్ కోసం వర్క్పీస్ యొక్క మునుపటి ప్రక్రియలో ప్రాసెస్ చేయబడిన రంధ్రం ఉపయోగించినప్పుడు, పొజిషనింగ్ కోసం టాలరెన్స్ పిన్ను ఉపయోగించడం అవసరం. వర్క్పీస్ రంధ్రం యొక్క ఖచ్చితత్వాన్ని పిన్ ప్రొఫైల్ యొక్క ఖచ్చితత్వంతో సరిపోల్చడం ద్వారా మరియు ఫిట్ టాలరెన్స్ ప్రకారం కలపడం ద్వారా, పొజిషనింగ్ ఖచ్చితత్వం వాస్తవ అవసరాలను తీర్చగలదు.

అదనంగా, పొజిషనింగ్ కోసం పిన్ను ఉపయోగిస్తున్నప్పుడు, సాధారణంగా ఒకటి స్ట్రెయిట్ పిన్ను ఉపయోగిస్తుంది మరియు మరొకటి డైమండ్ పిన్ను ఉపయోగిస్తుంది, కాబట్టి వర్క్పీస్ను సమీకరించడం మరియు విడదీయడం మరింత సౌకర్యవంతంగా ఉంటుంది. వర్క్పీస్ పిన్తో చిక్కుకోవడం చాలా అరుదు.

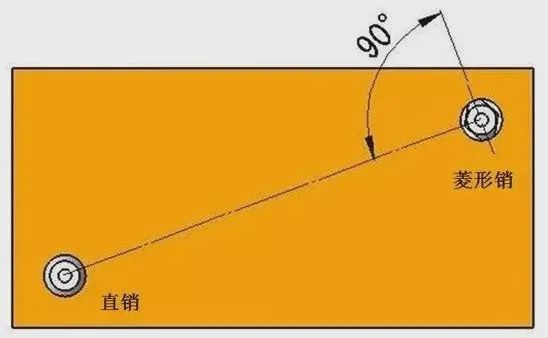

▲ పిన్తో పొజిషనింగ్

వాస్తవానికి, ఫిట్ టాలరెన్స్ని సర్దుబాటు చేయడం ద్వారా రెండు పిన్లకు నేరుగా పిన్ను ఉపయోగించడం కూడా సాధ్యమే. మరింత ఖచ్చితమైన స్థానం కోసం, సాధారణంగా నేరుగా పిన్ మరియు డైమండ్ పిన్ని ఉపయోగించడం అత్యంత ప్రభావవంతంగా ఉంటుంది.

స్ట్రెయిట్ పిన్ మరియు డైమండ్ పిన్ను ఉపయోగించినప్పుడు, డైమండ్ పిన్ యొక్క కాన్ఫిగరేషన్ దిశలో (డైమండ్ పిన్ వర్క్పీస్ని సంప్రదిస్తుంది) కనెక్ట్ చేసే లైన్ సాధారణంగా స్ట్రెయిట్ పిన్ మరియు డైమండ్ పిన్ మధ్య కనెక్ట్ చేసే రేఖకు 90 ° లంబంగా ఉంటుంది. ఈ కాన్ఫిగరేషన్ కోణీయ స్థానానికి సంబంధించినది (వర్క్పీస్ యొక్క భ్రమణ దిశ).

బిగింపు యొక్క సంబంధిత జ్ఞానం

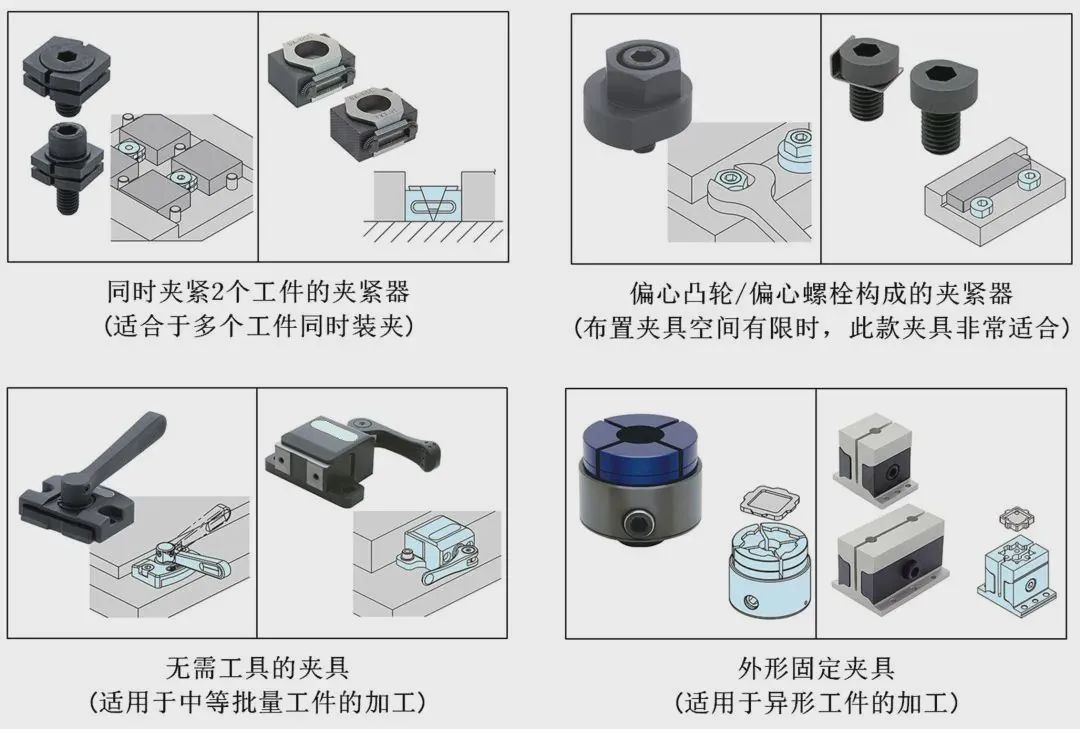

1, గ్రిప్పర్స్ వర్గీకరణ

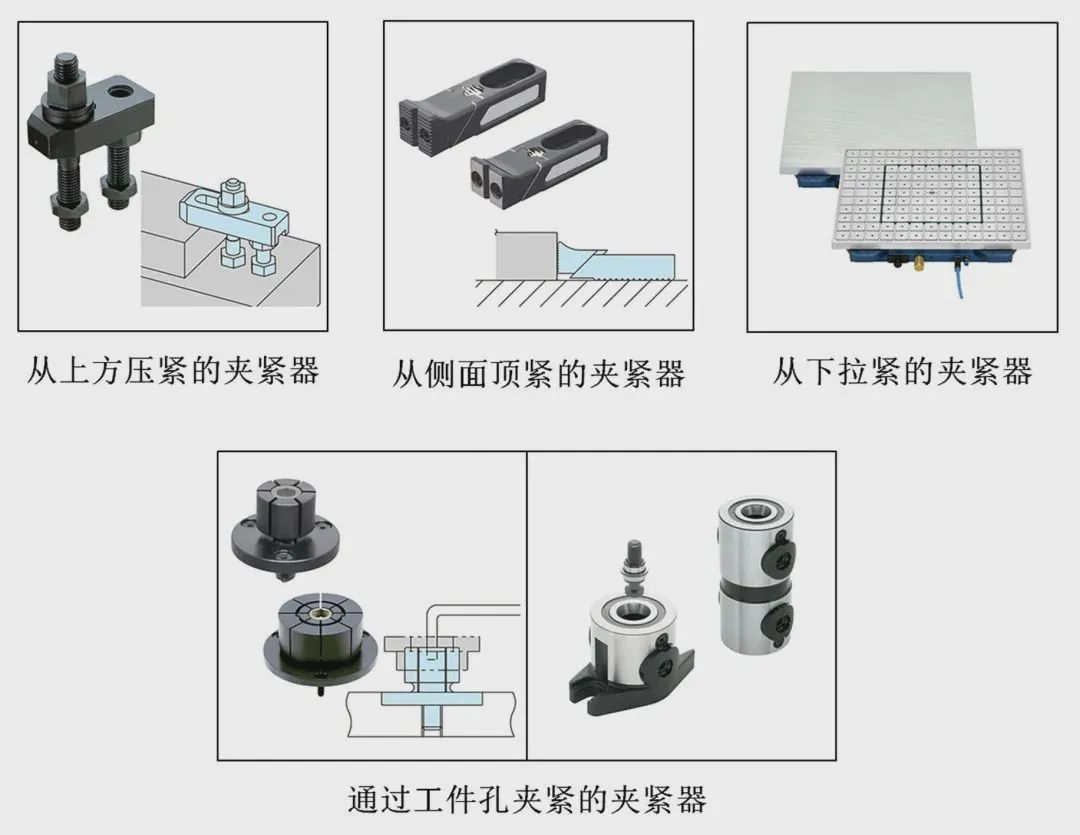

బిగింపు దిశ ప్రకారం, ఇది సాధారణంగా క్రింది వర్గాలుగా విభజించబడింది:

తరువాత, వివిధ బిగింపుల లక్షణాలను చూద్దాం.

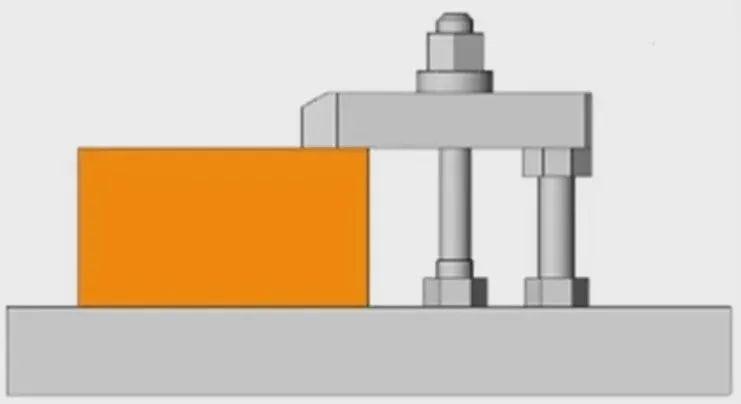

1. పై నుండి నొక్కిన బిగింపులు

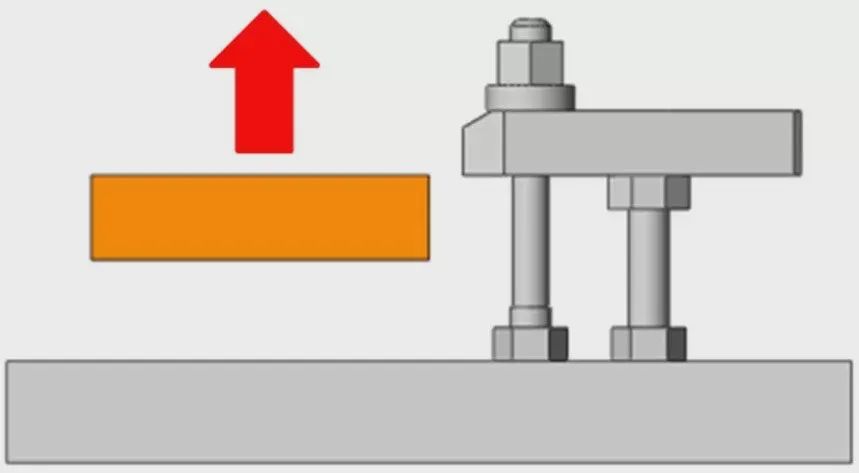

వర్క్పీస్ పై నుండి నొక్కిన బిగింపు పరికరం బిగింపు సమయంలో అతి తక్కువ వైకల్యాన్ని కలిగి ఉంటుంది మరియు వర్క్పీస్ ప్రాసెసింగ్ సమయంలో అత్యంత స్థిరంగా ఉంటుంది. అందువల్ల, సాధారణంగా, మొదటి పరిశీలన వర్క్పీస్ పై నుండి బిగించడం. వర్క్పీస్ పై నుండి నొక్కడానికి అత్యంత సాధారణ ఫిక్చర్ మాన్యువల్ మెకానికల్ ఫిక్చర్. ఉదాహరణకు, కింది బొమ్మను "వదులుగా ఉండే ఆకు రకం" బిగింపు అంటారు. ప్లేట్, స్టడ్ బోల్ట్, జాక్ మరియు గింజలను నొక్కడం ద్వారా కలిపిన బిగింపును "వదులుగా ఉన్న ఆకు" బిగింపు అంటారు.

అంతేకాకుండా, వర్క్పీస్ ఆకారాన్ని బట్టి వేర్వేరు ఆకృతులతో ప్రెస్ ప్లేట్లను ఎంచుకోవచ్చు. వంటిCNC మ్యాచింగ్ భాగాలు, టర్నింగ్ పార్ట్స్ మరియు మిల్లింగ్ పార్ట్స్.

వదులుగా ఉండే లీఫ్ టైప్ క్లాంప్ యొక్క టార్క్ మరియు బిగింపు శక్తి మధ్య సంబంధాన్ని బోల్ట్ యొక్క నెట్టడం ద్వారా లెక్కించవచ్చు.

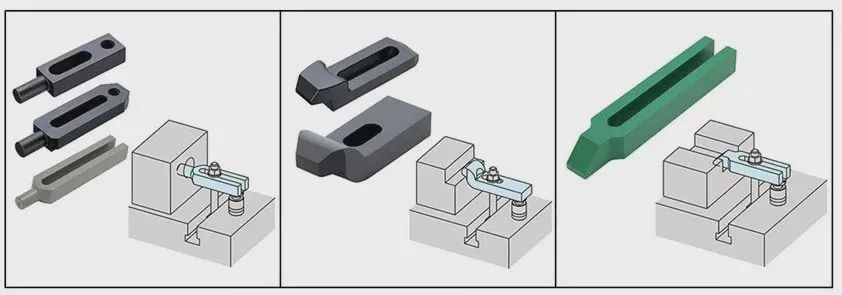

వదులుగా ఉండే ఆకు బిగింపుతో పాటు, వర్క్పీస్ పై నుండి బిగించడానికి క్రింది సారూప్య బిగింపులు అందుబాటులో ఉన్నాయి.

2. వైపు నుండి బిగింపు బిగింపు

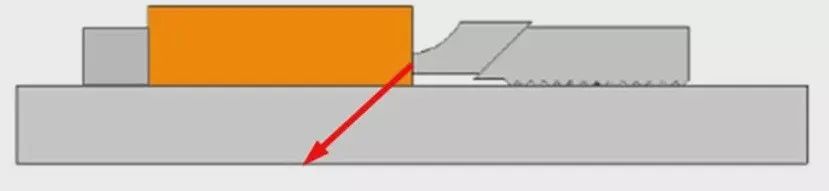

వాస్తవానికి, వర్క్-పీస్ను పై నుండి బిగించే బిగింపు పద్ధతి ఖచ్చితత్వంలో అత్యంత స్థిరంగా ఉంటుంది మరియు వర్క్-పీస్ యొక్క ప్రాసెసింగ్ లోడ్లో కనిష్టంగా ఉంటుంది. అయినప్పటికీ, వర్క్పీస్ పైన ప్రాసెస్ చేయాల్సిన అవసరం వచ్చినప్పుడు లేదా వర్క్పీస్ పై నుండి బిగించడం సరైనది కానప్పుడు, వర్క్పీస్ పై నుండి బిగించడం అసాధ్యం అయితే, మీరు వర్క్పీస్ వైపు నుండి బిగించడాన్ని ఎంచుకోవచ్చు. అయితే, సాపేక్షంగా చెప్పాలంటే, వర్క్పీస్ వైపు నుండి బిగించినప్పుడు, అది తేలియాడే శక్తిని ఉత్పత్తి చేస్తుంది. ఈ శక్తిని ఎలా తొలగించాలో ఫిక్చర్ రూపకల్పన చేసేటప్పుడు శ్రద్ధ వహించాలి.

పై చిత్రంలో చూపినట్లుగా, థ్రస్ట్ను ఉత్పత్తి చేసేటప్పుడు సైడ్ క్లాంప్ కూడా వాలుగా క్రిందికి శక్తిని కలిగి ఉంటుంది, ఇది వర్క్పీస్ పైకి తేలకుండా సమర్థవంతంగా నిరోధించవచ్చు.

వైపు నుండి బిగించే బిగింపులు కూడా క్రింది సారూప్య బిగింపులను కలిగి ఉంటాయి.

3. పుల్-డౌన్ నుండి వర్క్పీస్ను బిగించడం కోసం బిగింపు పరికరం

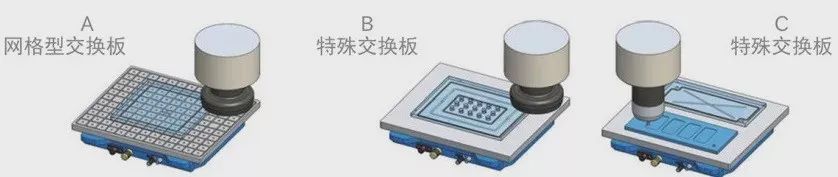

సన్నని ప్లేట్ వర్క్పీస్ యొక్క ఎగువ ఉపరితలం మ్యాచింగ్ చేసినప్పుడు, పై నుండి బిగించడం అసాధ్యం మాత్రమే కాదు, వైపు నుండి కుదించడం కూడా అసమంజసమైనది. దిగువ నుండి వర్క్పీస్ను బిగించడం మాత్రమే సహేతుకమైన బిగింపు పద్ధతి. వర్క్పీస్ దిగువ నుండి టెన్షన్ చేయబడినప్పుడు, అది ఇనుముతో చేసినట్లయితే, సాధారణంగా అయస్కాంత రకం బిగింపును ఉపయోగించవచ్చు. నాన్-ఫెర్రస్ మెటల్ వర్క్పీస్ల కోసం, వాక్యూమ్ సక్షన్ కప్పులను సాధారణంగా టెన్షనింగ్ కోసం ఉపయోగించవచ్చు.

పై రెండు సందర్భాలలో, బిగింపు శక్తి వర్క్పీస్ మరియు అయస్కాంతం లేదా వాక్యూమ్ చక్ మధ్య సంపర్క ప్రాంతానికి అనులోమానుపాతంలో ఉంటుంది. చిన్న వర్క్పీస్లను ప్రాసెస్ చేస్తున్నప్పుడు ప్రాసెసింగ్ లోడ్ చాలా పెద్దగా ఉంటే, ప్రాసెసింగ్ ప్రభావం ఆదర్శంగా ఉండదు.

అదనంగా, అయస్కాంతాలు లేదా వాక్యూమ్ సక్కర్లను ఉపయోగిస్తున్నప్పుడు, అయస్కాంతాలు మరియు వాక్యూమ్ సక్కర్లతో కూడిన కాంటాక్ట్ సర్ఫేస్లను సురక్షితంగా మరియు సాధారణంగా ఉపయోగించే ముందు కొంత సున్నితత్వంతో తయారుచేయాలి.

4. రంధ్రాలతో బిగింపు పరికరం

ఒకే సమయంలో బహుళ ముఖాలను ప్రాసెస్ చేయడానికి 5-యాక్సిస్ మ్యాచింగ్ మెషీన్ను ఉపయోగిస్తున్నప్పుడు లేదా అచ్చు ప్రాసెసింగ్లో, ప్రాసెసింగ్పై ఫిక్చర్లు మరియు సాధనాల ప్రభావాన్ని నిరోధించడానికి, సాధారణంగా హోల్ బిగింపు పద్ధతిని ఉపయోగించడం సముచితం. వర్క్పీస్ పైన మరియు వైపు నుండి బిగించే విధానంతో పోలిస్తే, హోల్ బిగింపు విధానం వర్క్పీస్పై తక్కువ లోడ్ను కలిగి ఉంటుంది మరియు వర్క్పీస్ను సమర్థవంతంగా వైకల్యం చేస్తుంది.

▲ రంధ్రాలతో ప్రత్యక్ష ప్రాసెసింగ్

▲ బిగింపు కోసం రివెట్ను సెట్ చేయండి

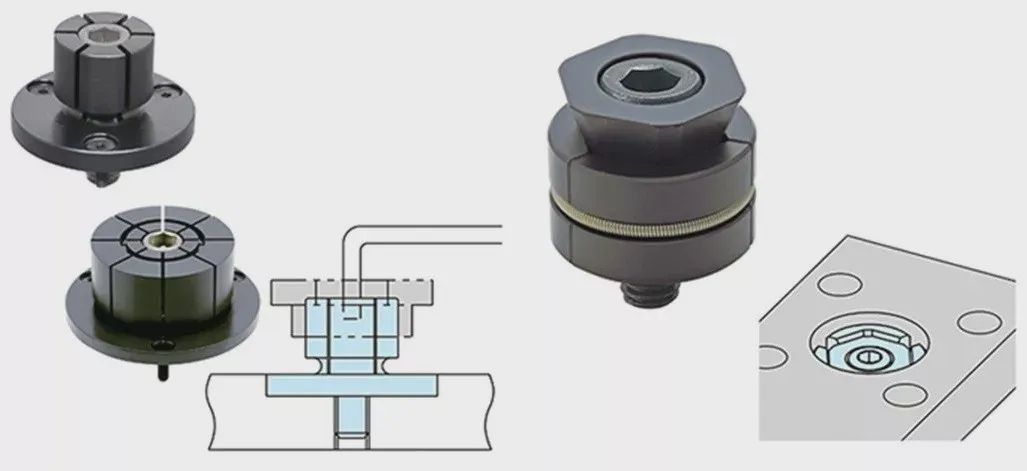

2, ప్రీ బిగింపు

పైన పేర్కొన్నవి ప్రధానంగా వర్క్పీస్ యొక్క బిగింపు ఫిక్చర్ గురించి. ఆపరేబిలిటీని ఎలా మెరుగుపరచాలి మరియు ప్రీ బిగింపును ఎలా ఉపయోగించాలి అనేది కూడా కీలకం. వర్క్పీస్ బేస్పై నిలువుగా అమర్చబడినప్పుడు, గురుత్వాకర్షణ కారణంగా వర్క్పీస్ పడిపోతుంది. ఈ సమయంలో, వర్క్పీస్ను చేతితో పట్టుకుని గ్రిప్పర్ తప్పనిసరిగా ఆపరేట్ చేయాలి.

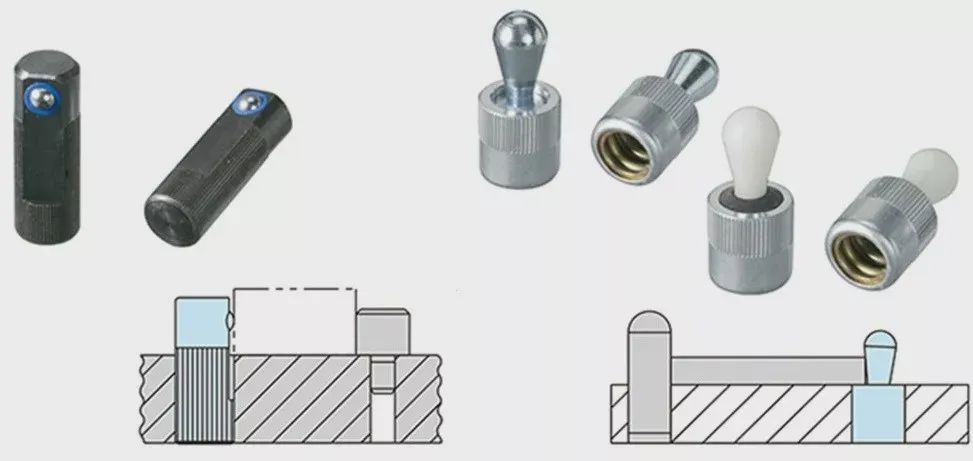

▲ ప్రీ బిగింపు

వర్క్పీస్లు భారీగా ఉంటే లేదా వాటిలో ఎక్కువ భాగం ఒకే సమయంలో బిగించబడి ఉంటే, ఆపరేబిలిటీ బాగా తగ్గిపోతుంది మరియు బిగింపు సమయం చాలా పొడవుగా ఉంటుంది. ఈ సమయంలో, ఈ స్ప్రింగ్ రకం ప్రీ బిగింపు ఉత్పత్తిని ఉపయోగించడం వలన వర్క్పీస్ గ్రిప్పర్ను స్థిర స్థితిలో ఆపరేట్ చేయగలదు, ఇది వర్క్పీస్ యొక్క కార్యాచరణను బాగా మెరుగుపరుస్తుంది మరియు వర్క్పీస్ యొక్క బిగింపు సమయాన్ని తగ్గిస్తుంది.

3, గ్రిప్పర్ని ఎంచుకునేటప్పుడు జాగ్రత్తలు

ఒకే సాధనంలో అనేక రకాల క్లాంప్లను ఉపయోగించినప్పుడు, బిగింపు మరియు వదులుగా ఉండే సాధనాలు తప్పనిసరిగా ఏకీకృతం చేయబడాలి. ఉదాహరణకు, ఎడమ చిత్రంలో చూపిన విధంగా, బిగింపు ఆపరేషన్ కోసం వివిధ రకాల టూల్ రెంచ్లను ఉపయోగిస్తున్నప్పుడు, ఆపరేటర్ యొక్క మొత్తం భారం పెద్దదిగా మారుతుంది మరియు వర్క్పీస్ యొక్క మొత్తం బిగింపు సమయం కూడా ఎక్కువ అవుతుంది. ఉదాహరణకు, దిగువ కుడివైపున ఉన్న చిత్రంలో, ఫీల్డ్ ఆపరేటర్లను సులభతరం చేయడానికి టూల్ రెంచ్లు మరియు బోల్ట్ పరిమాణాలు ఏకీకృతం చేయబడ్డాయి.

▲ వర్క్పీస్ బిగింపు కార్యాచరణ

అదనంగా, గ్రిప్పర్ను కాన్ఫిగర్ చేసేటప్పుడు, వర్క్పీస్ బిగింపు యొక్క కార్యాచరణను సాధ్యమైనంతవరకు పరిగణనలోకి తీసుకోవడం అవసరం. బిగింపు సమయంలో వర్క్పీస్ను వంచవలసి వస్తే, ఆపరేబిలిటీ చాలా అసౌకర్యంగా ఉంటుంది. ఫిక్చర్ రూపకల్పన చేసేటప్పుడు ఈ పరిస్థితిని నివారించాల్సిన అవసరం ఉంది.

పోస్ట్ సమయం: అక్టోబర్-24-2022