మా మ్యాచింగ్ ప్రక్రియకు బాగా తెలిసిన డీప్ హోల్ మ్యాచింగ్ సిస్టమ్ ఎంత విస్తృతంగా వర్తిస్తుంది?

తుపాకీ బారెల్స్ మరియు ఆయుధ వ్యవస్థలు:

గన్ బారెల్స్ ఉత్పత్తిలో డీప్ బోర్ డ్రిల్లింగ్ కీలక పాత్ర పోషిస్తుంది, బారెల్ కొలతలు, రైఫ్లింగ్ మరియు ఉపరితల ఆకృతి యొక్క ఖచ్చితత్వం మరియు ఖచ్చితత్వాన్ని నిర్ధారిస్తుంది.

ఏరోస్పేస్ పరిశ్రమ:

ఎయిర్క్రాఫ్ట్ ల్యాండింగ్ గేర్, జెట్ ఇంజిన్ల విడిభాగాలు, హెలికాప్టర్ రోటర్ షాఫ్ట్లు మరియు అసాధారణమైన ఖచ్చితత్వం మరియు మన్నికను కోరే ఇతర కీలకమైన భాగాల తయారీలో డీప్ బోర్ మ్యాచింగ్ ఉపయోగించబడుతుంది.

చమురు మరియు గ్యాస్ పరిశ్రమ:

డీప్ హోల్ డ్రిల్లింగ్ అనేది డ్రిల్లింగ్ టూల్స్, వెల్హెడ్స్ మరియు ప్రొడక్షన్ ట్యూబ్లతో సహా చమురు మరియు గ్యాస్ అన్వేషణలో ఉపయోగించే పరికరాల తయారీలో ఉపయోగించబడుతుంది.

ఆటోమోటివ్ పరిశ్రమ:

క్రాంక్ షాఫ్ట్లు, క్యామ్షాఫ్ట్లు, కనెక్టింగ్ రాడ్లు మరియు ఫ్యూయల్ ఇంజెక్షన్ పార్ట్ల వంటి ఇంజిన్ భాగాల తయారీకి లోతైన రంధ్రాలను చేర్చడం అవసరం.

వైద్య మరియు ఆరోగ్య సంరక్షణ:

శస్త్రచికిత్సా సాధనాలు, ఇంప్లాంట్లు మరియు వైద్య పరికరాల ఉత్పత్తిలో డీప్ హోల్ మ్యాచింగ్ అవసరం, వీటికి ఖచ్చితంగా రూపొందించిన అంతర్గత లక్షణాలు మరియు ఉపరితల ముగింపులు అవసరం.

మోల్డ్ అండ్ డై పరిశ్రమ:

డీప్ హోల్ డ్రిల్లింగ్ అనేది ఇంజెక్షన్ మోల్డ్లు, ఎక్స్ట్రూషన్ డైస్ మరియు ఇతర టూలింగ్ కాంపోనెంట్ల తయారీలో అనువర్తనాన్ని కనుగొంటుంది, ఇవి వేడిని సమర్థవంతంగా వెదజల్లడానికి క్లిష్టమైన శీతలీకరణ ఛానెల్లు అవసరం.

డై మరియు అచ్చు మరమ్మత్తు:

డీప్ హోల్ మ్యాచింగ్ సిస్టమ్లు ఇప్పటికే ఉన్న అచ్చులు మరియు డైస్ల మరమ్మత్తు లేదా మార్పు కోసం కూడా ఉపయోగించబడతాయి, ఇది కూలింగ్ ఛానెల్లు, ఎజెక్టర్ పిన్ హోల్స్ లేదా ఇతర అవసరమైన లక్షణాలను డ్రిల్లింగ్ చేయడానికి అనుమతిస్తుంది.

డీప్ హోల్ ప్రాసెసింగ్ సిస్టమ్స్: ఆరు సాధారణంగా ఉపయోగించే మోడల్స్

డీప్ హోల్ ప్రాసెసింగ్ అంటే ఏమిటి?

లోతైన రంధ్రం అంటే పొడవు మరియు వ్యాసం యొక్క నిష్పత్తి 10 కంటే ఎక్కువగా ఉంటుంది. సాధారణంగా లోతైన రంధ్రాల కోసం లోతు-వ్యాసం నిష్పత్తి సాధారణంగా L/d>=100. వీటిలో సిలిండర్ రంధ్రాలు అలాగే షాఫ్ట్ యాక్సియల్ ఆయిల్, హాలో స్పిండిల్ మరియు హైడ్రాలిక్ వాల్వ్లు ఉన్నాయి. ఈ రంధ్రాలకు తరచుగా అధిక ఖచ్చితత్వం మరియు ఉపరితల నాణ్యత అవసరమవుతుంది, అయితే కొన్ని పదార్థాలు మ్యాచినేట్ చేయడం కష్టం, ఇది ఉత్పత్తిలో సమస్య కావచ్చు. లోతైన రంధ్రాలను ప్రాసెస్ చేయడానికి మీరు ఏ పద్ధతుల గురించి ఆలోచించవచ్చు?

1. సాంప్రదాయ డ్రిల్లింగ్

అమెరికన్లు కనుగొన్న ట్విస్ట్ డ్రిల్, డీప్ హోల్ ప్రాసెసింగ్ యొక్క మూలం. ఈ డ్రిల్ బిట్ సాపేక్షంగా సరళమైన నిర్మాణాన్ని కలిగి ఉంది మరియు కట్టింగ్ ద్రవాన్ని పరిచయం చేయడం సులభం, ఇది డ్రిల్ బిట్లను వేర్వేరు వ్యాసాలు మరియు పరిమాణాలలో తయారు చేయడానికి అనుమతిస్తుంది.

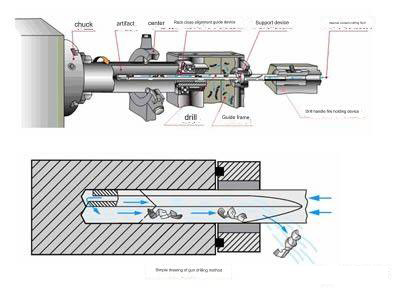

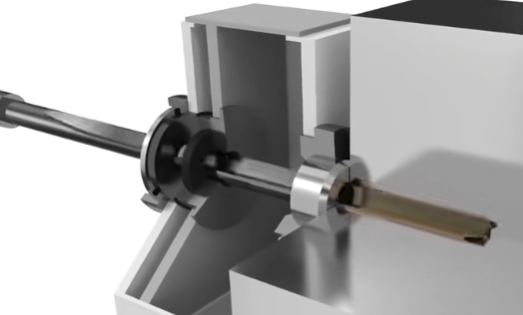

2. గన్ డ్రిల్

డీప్ హోల్ ట్యూబ్ డ్రిల్ మొదట గన్ బారెల్స్ తయారీకి ఉపయోగించబడింది, దీనిని డీప్-హోల్ ట్యూబ్స్ అని కూడా పిలుస్తారు. బారెల్స్ అతుకులు లేని ఖచ్చితమైన ట్యూబ్లు కానందున మరియు ఖచ్చితమైన ట్యూబ్ ఉత్పత్తి ప్రక్రియ ఖచ్చితత్వ అవసరాన్ని తీర్చలేకపోయినందున గన్ డ్రిల్ అని పేరు పెట్టారు. సైన్స్ మరియు టెక్నాలజీల అభివృద్ధి మరియు డీప్ హోల్ సిస్టమ్ల తయారీదారుల కృషి కారణంగా డీప్ హోల్ ప్రాసెసింగ్ అనేది ఇప్పుడు ప్రాసెసింగ్లో ఒక ప్రసిద్ధ మరియు సమర్థవంతమైన పద్ధతి. ఆటోమోటివ్ పరిశ్రమ, ఏరోస్పేస్, స్ట్రక్చరల్ కన్స్ట్రక్షన్, మెడికల్ ఎక్విప్మెంట్, మోల్డ్/టూల్/జిగ్, హైడ్రాలిక్ మరియు ప్రెజర్ ఇండస్ట్రీతో సహా అనేక రంగాలలో వీటిని ఉపయోగిస్తారు.

లోతైన రంధ్రం ప్రాసెసింగ్ కోసం గన్ డ్రిల్లింగ్ ఒక గొప్ప పరిష్కారం. ఖచ్చితమైన ఫలితాలను సాధించడానికి గన్ డ్రిల్లింగ్ మంచి మార్గం. గన్ డ్రిల్లింగ్ ఖచ్చితమైన ప్రాసెసింగ్ ఫలితాలను సాధించగలదు. ఇది వివిధ రకాల లోతైన రంధ్రాలను మరియు బ్లైండ్ హోల్స్ మరియు క్రాస్ హోల్స్ వంటి ప్రత్యేక లోతైన రంధ్రాలను కూడా ప్రాసెస్ చేయగలదు.

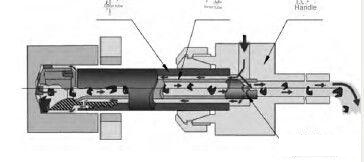

గన్ డ్రిల్లింగ్ సిస్టమ్ భాగాలు

గన్ డ్రిల్ బిట్స్

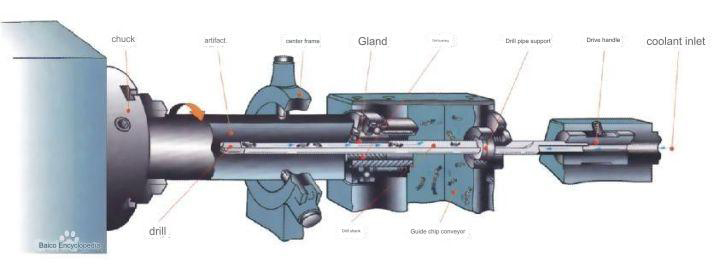

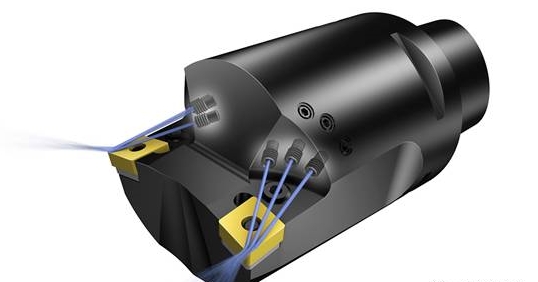

3. BTA వ్యవస్థ

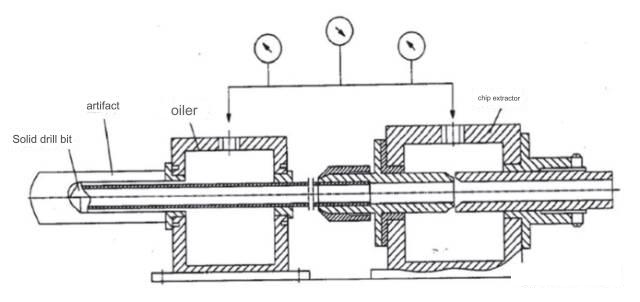

ఇంటర్నేషనల్ హోల్ ప్రాసెసింగ్ అసోసియేషన్ లోపలి నుండి చిప్లను తొలగించే లోతైన రంధ్రం డ్రిల్ను కనిపెట్టింది. BTA వ్యవస్థ డ్రిల్ రాడ్ మరియు బిట్ కోసం బోలు సిలిండర్లను ఉపయోగిస్తుంది. ఇది సాధనం యొక్క దృఢత్వాన్ని మెరుగుపరుస్తుంది మరియు త్వరిత అసెంబ్లీని మరియు వేరుచేయడానికి అనుమతిస్తుంది. ఫిగర్ దాని పని సూత్రాన్ని చూపుతుంది. చమురు డిస్పెన్సర్ ఒత్తిడిలో కట్టింగ్ ద్రవంతో నిండి ఉంటుంది.

కట్టింగ్ ద్రవం అప్పుడు డ్రిల్ పైపు, రంధ్రం గోడ ద్వారా సృష్టించబడిన కంకణాకార స్థలం గుండా వెళుతుంది మరియు శీతలీకరణ మరియు సరళత కోసం కట్టింగ్ ప్రాంతానికి ప్రవహిస్తుంది. ఇది డ్రిల్ బిట్ యొక్క చిప్స్లోకి చిప్ను కూడా నొక్కుతుంది. డ్రిల్ పైప్ యొక్క అంతర్గత కుహరం చిప్స్ డిస్చార్జ్ చేయబడిన ప్రదేశం. BTA వ్యవస్థను 12mm కంటే ఎక్కువ వ్యాసం కలిగిన లోతైన రంధ్రాల కోసం ఉపయోగించవచ్చు.

BAT సిస్టమ్ కూర్పు↑

BAT డ్రిల్ బిట్↑

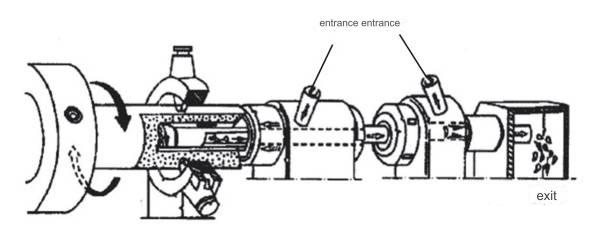

4. ఇంజెక్షన్ మరియు చూషణ డ్రిల్లింగ్ వ్యవస్థ

జెట్ సక్షన్ డ్రిల్లింగ్ సిస్టమ్ అనేది ఒక లోతైన రంధ్రం డ్రిల్లింగ్ టెక్నిక్, ఇది ఫ్లూయిడ్ మెకానిక్స్ జెట్ చూషణ సూత్రం ఆధారంగా డబుల్ ట్యూబ్ను ఉపయోగిస్తుంది. స్ప్రే-చూషణ వ్యవస్థ రెండు-పొర ట్యూబ్ సాధనంపై ఆధారపడి ఉంటుంది. ఒత్తిడికి గురైన తరువాత, కట్టింగ్ ద్రవం ఇన్లెట్ నుండి ఇంజెక్ట్ చేయబడుతుంది. బయటి మరియు లోపలి డ్రిల్ బార్ల మధ్య ఖాళీలోకి ప్రవేశించే 2/3 కటింగ్ ద్రవం లోపలికి ప్రవహిస్తుంది.cnc కస్టమ్ కట్టింగ్ భాగంచల్లబరచడానికి మరియు ద్రవపదార్థం చేయడానికి.

చిప్స్ లోపలి కుహరంలోకి నెట్టబడతాయి. మిగిలిన 1/3 కటింగ్ ద్రవం అర్ధచంద్రాకార నాజిల్ ద్వారా లోపలి పైపులోకి అధిక వేగంతో స్ప్రే చేయబడుతుంది. ఇది లోపలి పైపు కుహరంలో అల్ప పీడన జోన్ను సృష్టిస్తుంది, చిప్లను మోసుకెళ్లే కటింగ్ ద్రవాన్ని పీల్చుకుంటుంది. డ్యూయల్ యాక్షన్ స్ప్రే మరియు చూషణ కింద చిప్స్ అవుట్లెట్ నుండి త్వరగా విడుదల చేయబడతాయి. జెట్ చూషణ డ్రిల్లింగ్ వ్యవస్థలు ప్రధానంగా 18mm కంటే ఎక్కువ వ్యాసం కలిగిన లోతైన రంధ్రం ప్రాసెసింగ్ కోసం ఉపయోగిస్తారు.

జెట్ సక్షన్ డ్రిల్లింగ్ సిస్టమ్ సూత్రం↑

జెట్ చూషణ డ్రిల్ బిట్↑

5.DF వ్యవస్థ

DF వ్యవస్థ అనేది నిప్పన్ మెటలర్జికల్ కో., లిమిటెడ్ ద్వారా అభివృద్ధి చేయబడిన డ్యూయల్-ఇన్లెట్ సింగిల్-ట్యూబ్ అంతర్గత చిప్ రిమూవల్ సిస్టమ్. కట్టింగ్ ఫ్లూయిడ్ రెండు ముందు మరియు వెనుక శాఖలుగా విభజించబడింది, ఇది వరుసగా రెండు ఇన్లెట్ల నుండి ప్రవేశిస్తుంది. మొదటి దానిలో 2/3 కట్టింగ్ ద్రవం ప్రవహిస్తుందిcnc మెటల్ కట్టింగ్ భాగండ్రిల్ పైపు మరియు ప్రాసెస్ చేయబడిన రంధ్రం యొక్క గోడ ద్వారా ఏర్పడిన కంకణాకార ప్రాంతం ద్వారా, మరియు డ్రిల్ బిట్లోని చిప్ అవుట్లెట్లోకి చిప్లను నెట్టి, డ్రిల్ పైపులోకి ప్రవేశిస్తుంది మరియు చిప్ ఎక్స్ట్రాక్టర్కు ప్రవహిస్తుంది; రెండోది 1/3 కటింగ్ ద్రవం నేరుగా చిప్ ఎక్స్ట్రాక్టర్లోకి ప్రవేశిస్తుంది మరియు ముందు మరియు వెనుక నాజిల్ల మధ్య ఇరుకైన శంఖాకార గ్యాప్ ద్వారా వేగవంతం చేయబడుతుంది, ఇది చిప్ తొలగింపును వేగవంతం చేసే ప్రయోజనాన్ని సాధించడానికి ప్రతికూల ఒత్తిడి చూషణ ప్రభావాన్ని సృష్టిస్తుంది.

"పుష్" పాత్రను పోషించే DF వ్యవస్థ యొక్క మొదటి సగం నిర్మాణం BTA వ్యవస్థను పోలి ఉంటుంది మరియు "చూషణ" పాత్రను పోషించే రెండవ సగం యొక్క నిర్మాణం జెట్-చూషణ డ్రిల్లింగ్ వలె ఉంటుంది. వ్యవస్థ. DF వ్యవస్థ డ్యూయల్ ఆయిల్ ఇన్లెట్ పరికరాలను ఉపయోగిస్తుంది కాబట్టి, ఇది ఒక డ్రిల్ పైపును మాత్రమే ఉపయోగిస్తుంది. చిప్ పుషింగ్ మరియు చూషణ పద్ధతి పూర్తయింది, కాబట్టి డ్రిల్ రాడ్ యొక్క వ్యాసం చాలా చిన్నదిగా చేయబడుతుంది మరియు చిన్న రంధ్రాలను ప్రాసెస్ చేయవచ్చు. ప్రస్తుతం, DF వ్యవస్థ యొక్క కనీస ప్రాసెసింగ్ వ్యాసం 6mm చేరవచ్చు.

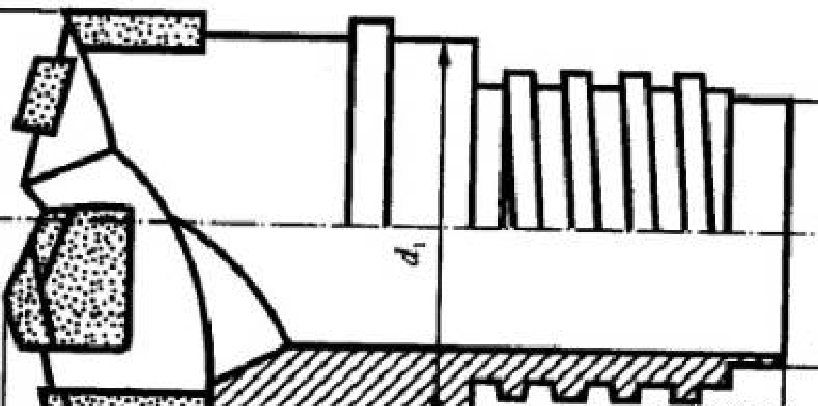

DF వ్యవస్థ ఎలా పని చేస్తుంది↑

DF డీప్ హోల్ డ్రిల్ బిట్↑

6. SIED వ్యవస్థ

నార్త్ చైనా యూనివర్శిటీ SIED సిస్టమ్, సింగిల్ ట్యూబ్ చిప్ ఎజెక్షన్ సిస్టమ్ మరియు చూషణ డ్రిల్ సిస్టమ్ను కనిపెట్టింది. ఈ సాంకేతికత మూడు అంతర్గత చిప్-తొలగింపు డ్రిల్లింగ్ సాంకేతికతలపై ఆధారపడి ఉంటుంది: BTA (జెట్-చూషణ డ్రిల్), DF సిస్టమ్ మరియు DF సిస్టమ్. సిస్టమ్ స్వతంత్రంగా శీతలీకరణ మరియు చిప్ తొలగింపు ద్రవ ప్రవాహాన్ని నియంత్రించడానికి విద్యుత్ సరఫరా ద్వారా శక్తిని పొందే స్వతంత్రంగా సర్దుబాటు చేయగల చిప్ వెలికితీత పరికరాన్ని జోడిస్తుంది. రేఖాచిత్రంలో చూపిన విధంగా, ఇది ప్రాథమిక సూత్రం. హైడ్రాలిక్ పంప్ కటింగ్ ద్రవాన్ని అవుట్పుట్ చేస్తుంది, ఇది రెండు ప్రవాహాలుగా విభజించబడింది: మొదటి కట్టింగ్ ద్రవం ఆయిల్ డెలివరీ పరికరంలోకి ప్రవేశిస్తుంది మరియు డ్రిల్ పైపు గోడ మరియు రంధ్రం మధ్య కంకణాకార గ్యాప్ గుండా ప్రవహిస్తుంది, కట్టింగ్ భాగాన్ని చేరుకుంటుంది, చిప్లను తొలగిస్తుంది.

మొదటి కట్టింగ్ ద్రవం డ్రిల్ బిట్ యొక్క రంధ్రం అవుట్లెట్లోకి నెట్టబడుతుంది. రెండవ కట్టింగ్ ద్రవం శంఖాకార నాజిల్ జతల మధ్య గ్యాప్ ద్వారా ప్రవేశిస్తుంది మరియు చిప్ వెలికితీత పరికరంలోకి ప్రవహిస్తుంది. ఇది హై-స్పీడ్ జెట్ మరియు ప్రతికూల ఒత్తిడిని సృష్టిస్తుంది. SIED రెండు స్వతంత్ర పీడన నియంత్రక కవాటాలను కలిగి ఉంటుంది, ప్రతి ద్రవ ప్రవాహానికి ఒకటి. ఉత్తమ శీతలీకరణ లేదా చిప్ వెలికితీత పరిస్థితులకు అనుగుణంగా వీటిని సర్దుబాటు చేయవచ్చు. SlED అనేది క్రమంగా ప్రచారం చేయబడే వ్యవస్థ. ఇది మరింత అధునాతన వ్యవస్థ. SlED వ్యవస్థ ప్రస్తుతం డ్రిల్లింగ్ రంధ్రం యొక్క కనిష్ట వ్యాసాన్ని 5 మిమీ కంటే తక్కువకు తగ్గించగలదు.

SIED సిస్టమ్ ఎలా పని చేస్తుంది↑

CNCలో డీప్ హోల్ ప్రాసెసింగ్ అప్లికేషన్

ఆయుధాలు మరియు ఆయుధాల తయారీ:

తుపాకులు మరియు ఆయుధ వ్యవస్థలను తయారు చేయడానికి లోతైన రంధ్రాలను డ్రిల్లింగ్ చేయడం ఉపయోగించబడుతుంది. ఇది ఖచ్చితమైన మరియు నమ్మదగిన తుపాకీ పనితీరు కోసం ఖచ్చితమైన కొలతలు, రైఫిల్ మరియు ఉపరితల ముగింపుకు హామీ ఇస్తుంది.

ఏరోస్పేస్ పరిశ్రమ:

డీప్-హోల్ మ్యాచింగ్ ప్రక్రియ విమానం యొక్క ల్యాండింగ్ గేర్ల కోసం భాగాలను అలాగే టర్బైన్ ఇంజిన్ భాగాలు మరియు అధిక నాణ్యత మరియు ఖచ్చితత్వం అవసరమయ్యే అనేక ఇతర ముఖ్యమైన ఏరోస్పేస్ భాగాలను తయారు చేయడానికి ఉపయోగించబడుతుంది.

చమురు మరియు వాయువు కోసం అన్వేషణ:

చమురు మరియు గ్యాస్ అన్వేషణకు అవసరమైన డ్రిల్ బిట్స్, పైపులు, అలాగే వెల్హెడ్లు వంటి పరికరాల ఉత్పత్తికి డీప్ హోల్స్ డ్రిల్లింగ్ ఉపయోగించబడుతుంది. లోతైన రంధ్రాలు భూగర్భ జలాశయాలలో చిక్కుకున్న వనరులను వెలికి తీయడానికి అనుమతిస్తాయి.

ఆటోమోటివ్ పరిశ్రమ:

క్రాంక్ షాఫ్ట్లు, క్యామ్షాఫ్ట్లు అలాగే కనెక్ట్ చేసే రాడ్ల వంటి ఇంజిన్ భాగాలను రూపొందించడానికి లోతైన రంధ్రాల ప్రాసెసింగ్ అవసరం. ఈ భాగాలకు వాటి అంతర్గత లక్షణాలలో ఖచ్చితత్వం మరియు ఉత్తమ పనితీరు కోసం ముగింపు అవసరం.

ఆరోగ్య సంరక్షణ మరియు వైద్యం:

శస్త్రచికిత్సా సాధనాలు, వైద్య ఇంప్లాంట్లు మరియు వివిధ వైద్య పరికరాలను తయారు చేయడానికి లోతైన రంధ్రం మ్యాచింగ్ ప్రక్రియ ఉపయోగించబడుతుంది. గరిష్ట పనితీరు మరియు అనుకూలతను నిర్ధారించడానికి ఈ పరికరాలకు ఖచ్చితమైన అంతర్గత లక్షణాలు మరియు ముగింపులు అవసరం.

మోల్డ్ అండ్ డై పరిశ్రమ:

డీప్ హోల్ డ్రిల్ అచ్చుల సృష్టిలో కీలక పాత్ర పోషిస్తుంది అలాగే డైస్. ఇంజెక్షన్ మౌల్డింగ్ లేదా విభిన్న తయారీ విధానాలు వంటి ప్రక్రియలను ఉపయోగిస్తున్నప్పుడు సమర్థవంతమైన వేడి వెదజల్లడాన్ని నిర్ధారించడానికి మోల్డ్లు మరియు డైస్లకు శీతలీకరణ ఛానెల్లు అవసరం.

శక్తి పరిశ్రమ:

డీప్ హోల్ ప్రాసెసింగ్ అనేది టర్బైన్ బ్లేడ్లు, హీట్ ఎక్స్ఛేంజర్స్ మరియు పవర్ ట్రాన్స్మిషన్ కాంపోనెంట్స్ వంటి శక్తికి సంబంధించిన భాగాల తయారీకి ఉపయోగించబడుతుంది. శక్తి సృష్టిలో సామర్థ్యాన్ని నిర్ధారించడానికి ఈ భాగాలకు సాధారణంగా ఖచ్చితమైన అంతర్గత లక్షణాలు మరియు ముగింపులు అవసరమవుతాయి.

రక్షణ పరిశ్రమ:

డ్రిల్లింగ్ లోతైన రంధ్రాలు రక్షణ-సంబంధిత తయారీలో ఉపయోగించబడుతుందిcnc మిల్లింగ్ భాగాలుక్షిపణి గైడ్ సిస్టమ్స్ మరియు ఆర్మర్ ప్లేట్లు మరియు ఏరోస్పేస్ వెహికల్ భాగాలు వంటివి. ఇవిcnc యంత్ర భాగాలువాటి ప్రభావం మరియు భద్రతను నిర్ధారించడానికి అధిక-ఖచ్చితమైన మరియు దీర్ఘకాలిక మన్నిక అవసరం.

అనెబాన్ అధిక-నాణ్యత వస్తువులు, పోటీ విక్రయ ధర మరియు అత్యుత్తమ కస్టమర్ మద్దతును సరఫరా చేయగలదు. కస్టమ్ మెటల్ స్టాంపింగ్ సేవ కోసం అనెబోన్ యొక్క గమ్యం “మీరు కష్టపడి ఇక్కడకు వచ్చారు మరియు మేము మీకు చిరునవ్వుతో అందజేస్తాము”. ఇప్పుడు అనెబాన్ మా కొనుగోలుదారుల ద్వారా సంతృప్తి చెందిన ప్రతి ఉత్పత్తి లేదా సేవను బీమా చేయడానికి అన్ని ప్రత్యేకతలను పరిగణనలోకి తీసుకుంటోంది.

మేము మీ నిర్దిష్ట అవసరాలు మరియు అవసరాలను తీర్చగల OEM యానోడైజ్డ్ మెటల్ మరియు లేజర్ కట్టింగ్ సేవను కూడా అందిస్తాము. హోస్ డిజైన్ మరియు డెవలప్మెంట్లో అనుభవజ్ఞులైన ఇంజనీర్ల బలమైన బృందంతో, మా కస్టమర్లకు అత్యుత్తమ ఉత్పత్తులు మరియు పరిష్కారాలను అందించే ప్రతి అవకాశాన్ని అనెబాన్ జాగ్రత్తగా విలువైనదిగా పరిగణిస్తుంది.

మీరు మరింత తెలుసుకోవాలనుకుంటే, దయచేసి అనెబాన్కు బాధ్యత వహించే అధికారిక వ్యక్తిని దీని ద్వారా సంప్రదించండి info@anebon.com, ఫోన్+86-769-89802722

పోస్ట్ సమయం: అక్టోబర్-27-2023