ఫిక్చర్ డిజైన్ సాధారణంగా మ్యాచింగ్ ప్రక్రియ తర్వాత నిర్దిష్ట ప్రక్రియ యొక్క నిర్దిష్ట అవసరాలకు అనుగుణంగా నిర్వహించబడుతుందిcnc మ్యాచింగ్ భాగాలుమరియుcnc టర్నింగ్ భాగాలుసూత్రీకరించబడింది. ప్రక్రియను రూపొందించేటప్పుడు, ఫిక్చర్ రియలైజేషన్ యొక్క అవకాశాన్ని పూర్తిగా పరిగణించాలి మరియు ఫిక్చర్లను రూపకల్పన చేసేటప్పుడు, అవసరమైతే, ప్రక్రియ యొక్క మార్పు కోసం సూచనలను కూడా ప్రతిపాదించవచ్చు. వర్క్పీస్ యొక్క ప్రాసెసింగ్ నాణ్యత, అధిక ఉత్పత్తి సామర్థ్యం, తక్కువ ధర, అనుకూలమైన చిప్ తొలగింపు, సురక్షితమైన ఆపరేషన్, లేబర్ ఆదా మరియు సులభమైన తయారీ మరియు నిర్వహణకు స్థిరంగా హామీ ఇవ్వగలదా అనే దాని ద్వారా ఫిక్చర్ డిజైన్ నాణ్యతను కొలవాలి.

1. ఫిక్చర్ డిజైన్ యొక్క ప్రాథమిక సూత్రాలు

1. ఉపయోగం సమయంలో వర్క్పీస్ పొజిషనింగ్ యొక్క స్థిరత్వం మరియు విశ్వసనీయతను సంతృప్తిపరచండి;

2. ఫిక్చర్పై వర్క్పీస్ యొక్క ప్రాసెసింగ్ను నిర్ధారించడానికి తగినంత బేరింగ్ లేదా బిగింపు బలం ఉంది;

3. బిగింపు ప్రక్రియలో సాధారణ మరియు వేగవంతమైన ఆపరేషన్ను కలుసుకోండి;

4. హాని కలిగించే భాగాలు తప్పనిసరిగా త్వరగా భర్తీ చేయగల నిర్మాణాన్ని కలిగి ఉండాలి మరియు పరిస్థితులు తగినంతగా ఉన్నప్పుడు ఇతర సాధనాలను ఉపయోగించకపోవడమే ఉత్తమం;

5. సర్దుబాటు లేదా భర్తీ ప్రక్రియ సమయంలో ఫిక్చర్ యొక్క పునరావృత స్థానాల విశ్వసనీయతను సంతృప్తి పరచండి;

6. సంక్లిష్ట నిర్మాణాన్ని మరియు సాధ్యమైనంత ఎక్కువ ధరను నివారించండి;

7. ప్రామాణిక భాగాలను వీలైనంత వరకు భాగాలుగా ఎంచుకోండి;

8. సంస్థ యొక్క అంతర్గత ఉత్పత్తుల వ్యవస్థీకరణ మరియు ప్రామాణీకరణను రూపొందించండి.

2. ఫిక్చర్ డిజైన్ యొక్క ప్రాథమిక జ్ఞానం

అద్భుతమైన మెషీన్ టూల్ ఫిక్చర్ కింది ప్రాథమిక అవసరాలను తీర్చాలి:

1. వర్క్పీస్ యొక్క మ్యాచింగ్ ఖచ్చితత్వాన్ని నిర్ధారించడానికి, మ్యాచింగ్ ఖచ్చితత్వాన్ని నిర్ధారించడానికి కీ, పొజిషనింగ్ డేటా, పొజిషనింగ్ మెథడ్ మరియు పొజిషనింగ్ కాంపోనెంట్లను సరిగ్గా ఎంచుకోవడం. అవసరమైతే, స్థాన దోషాన్ని విశ్లేషించడం అవసరం. మ్యాచింగ్ ఖచ్చితత్వంపై ఫిక్చర్లోని ఇతర భాగాల నిర్మాణం యొక్క ప్రభావానికి కూడా శ్రద్ధ చూపడం అవసరం. ఫిక్చర్ వర్క్పీస్ యొక్క మ్యాచింగ్ ఖచ్చితత్వ అవసరాలను తీర్చగలదని నిర్ధారించడానికి.

2. ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరచడానికి, ప్రత్యేక ఫిక్చర్ల సంక్లిష్టత ఉత్పత్తి సామర్థ్యానికి అనుగుణంగా ఉండాలి మరియు అనుకూలమైన ఆపరేషన్ను నిర్ధారించడానికి, సహాయక సమయాన్ని తగ్గించడానికి మరియు ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరచడానికి వివిధ వేగవంతమైన మరియు సమర్థవంతమైన బిగింపు విధానాలను వీలైనంత ఎక్కువగా ఉపయోగించాలి.

3. మంచి ప్రక్రియ పనితీరుతో ప్రత్యేక ఫిక్చర్ యొక్క నిర్మాణం సరళమైనది మరియు సహేతుకమైనదిగా ఉండాలి, ఇది తయారీ, అసెంబ్లీ, సర్దుబాటు, తనిఖీ మరియు నిర్వహణకు అనుకూలమైనది.

4. మంచి పనితీరుతో కూడిన టూలింగ్ ఫిక్చర్ తగినంత బలం మరియు దృఢత్వం కలిగి ఉండాలి మరియు ఆపరేషన్ సరళంగా, శ్రమను ఆదా చేసేదిగా, సురక్షితంగా మరియు నమ్మదగినదిగా ఉండాలి. ఆబ్జెక్టివ్ పరిస్థితులు అనుమతించే మరియు ఆర్థికంగా మరియు వర్తించే ఆవరణలో, ఆపరేటర్ యొక్క శ్రమ తీవ్రతను తగ్గించడానికి వాయు మరియు హైడ్రాలిక్ పీడనం వంటి యాంత్రిక బిగింపు పరికరాలను వీలైనంత ఎక్కువగా ఉపయోగించాలి. ఫిక్చర్ చిప్ తొలగింపును కూడా సులభతరం చేయాలి. అవసరమైతే, వర్క్పీస్ యొక్క పొజిషనింగ్ను దెబ్బతీయకుండా మరియు సాధనాన్ని దెబ్బతీయకుండా చిప్ను నిరోధించడానికి చిప్ రిమూవల్ స్ట్రక్చర్ను సెట్ చేయవచ్చు మరియు చిప్ల పేరుకుపోవడం చాలా వేడిని తీసుకురాకుండా మరియు ప్రాసెస్ సిస్టమ్ యొక్క వైకల్యానికి కారణమవుతుంది.

5. మంచి ఆర్థిక వ్యవస్థతో కూడిన ప్రత్యేక ఫిక్చర్ సాధ్యమైనంతవరకు ప్రామాణిక భాగాలు మరియు ప్రామాణిక నిర్మాణాన్ని ఉపయోగించాలి మరియు ఫిక్చర్ యొక్క తయారీ వ్యయాన్ని తగ్గించడానికి సరళమైన నిర్మాణం మరియు సులభమైన తయారీని కలిగి ఉండటానికి ప్రయత్నించాలి. అందువల్ల, ఫిక్చర్ పథకం యొక్క అవసరమైన సాంకేతిక మరియు ఆర్థిక విశ్లేషణ రూపకల్పన సమయంలో ఆర్డర్ మరియు ఉత్పత్తి సామర్థ్యం ప్రకారం నిర్వహించబడాలి, తద్వారా ఉత్పత్తిలో ఫిక్చర్ యొక్క ఆర్థిక ప్రయోజనాలను మెరుగుపరుస్తుంది.

3. టూలింగ్ మరియు ఫిక్చర్ డిజైన్ యొక్క ప్రామాణీకరణ యొక్క అవలోకనం

1. ఫిక్చర్ డిజైన్ యొక్క ప్రాథమిక పద్ధతులు మరియు దశలు

రూపకల్పనకు ముందు సన్నాహాలు ఫిక్చర్ డిజైన్ కోసం అసలు పదార్థాలు క్రింది వాటిని కలిగి ఉంటాయి:

ఎ) డిజైన్ నోటీసు, పార్ట్ ఫినిష్డ్ ప్రోడక్ట్ డ్రాయింగ్, ఖాళీ డ్రాయింగ్ మరియు ప్రాసెస్ రూట్ వంటి సాంకేతిక సమాచారం, ప్రతి ప్రక్రియ యొక్క ప్రాసెసింగ్ సాంకేతిక అవసరాలు, పొజిషనింగ్ మరియు క్లాంపింగ్ స్కీమ్, మునుపటి ప్రక్రియ యొక్క ప్రాసెసింగ్ కంటెంట్, ఖాళీ పరిస్థితి, మెషిన్ టూల్స్ మరియు ఉపయోగించిన సాధనాలు ప్రాసెసింగ్ , తనిఖీ కొలిచే సాధనాలు, మ్యాచింగ్ భత్యం మరియు కట్టింగ్ మొత్తం మొదలైనవి;

బి) ఉత్పత్తి బ్యాచ్ మరియు ఫిక్చర్ల అవసరాన్ని అర్థం చేసుకోండి;

c) ఉపయోగించిన యంత్ర సాధనం యొక్క ప్రధాన సాంకేతిక పారామితులు, పనితీరు, లక్షణాలు, ఫిక్చర్తో అనుసంధానించబడిన నిర్మాణం యొక్క ఖచ్చితత్వం మరియు సంప్రదింపు కొలతలు మొదలైనవాటిని అర్థం చేసుకోండి;

d) అమరికల కోసం ప్రామాణిక పదార్థాల జాబితా.

2. ఫిక్చర్ల రూపకల్పనలో పరిగణించబడే సమస్యలు

ఫిక్చర్ డిజైన్ సాధారణంగా ఒకే నిర్మాణాన్ని కలిగి ఉంటుంది, నిర్మాణం చాలా క్లిష్టంగా లేదు అనే భావనను కలిగి ఉంటుంది, ప్రత్యేకించి ఇప్పుడు హైడ్రాలిక్ ఫిక్చర్ల ప్రజాదరణ అసలు యాంత్రిక నిర్మాణాన్ని చాలా సులభతరం చేస్తుంది, అయితే డిజైన్ ప్రక్రియలో వివరణాత్మక పరిశీలన ఇవ్వకపోతే, అనవసరమైన ఇబ్బందులు వస్తాయి. అనివార్యంగా సంభవిస్తుంది:

ఎ) ప్రాసెస్ చేయవలసిన వర్క్పీస్ యొక్క ఖాళీ భత్యం. ఖాళీ పరిమాణం చాలా పెద్దది, ఫలితంగా జోక్యం ఏర్పడుతుంది. అందువల్ల, రూపకల్పన చేయడానికి ముందు కఠినమైన డ్రాయింగ్ను సిద్ధం చేయడం అవసరం. తగినంత స్థలాన్ని వదిలివేయండి.

బి) ఫిక్చర్ యొక్క చిప్ తొలగింపు సున్నితత్వం. డిజైన్ సమయంలో యంత్ర సాధనం యొక్క పరిమిత ప్రాసెసింగ్ స్థలం కారణంగా, ఫిక్చర్ తరచుగా సాపేక్షంగా కాంపాక్ట్ స్థలంలో రూపొందించబడింది. ఈ సమయంలో, మ్యాచింగ్ ప్రక్రియలో ఉత్పత్తి చేయబడిన ఇనుప ఫైలింగ్లు ఫిక్చర్ యొక్క డెడ్ కార్నర్లో పేరుకుపోతాయని తరచుగా విస్మరించబడుతుంది, ఇందులో కటింగ్ ద్రవం యొక్క పేలవమైన ప్రవాహం కూడా ఉంటుంది, ఇది భవిష్యత్తులో సమస్యలను కలిగిస్తుంది. ప్రాసెసింగ్ చాలా ఇబ్బందిని తెస్తుంది. అందువల్ల, అసలు ప్రక్రియ ప్రారంభంలో, ప్రాసెసింగ్ సమయంలో తలెత్తే సమస్యలను పరిగణించాలి. అన్నింటికంటే, ఫిక్చర్ సామర్థ్యాన్ని మెరుగుపరచడం మరియు ఆపరేషన్ను సులభతరం చేయడంపై ఆధారపడి ఉంటుంది.

c) ఫిక్చర్ యొక్క మొత్తం బహిరంగత. బహిరంగతను విస్మరించడం వలన ఆపరేటర్ కార్డ్ని ఇన్స్టాల్ చేయడం కష్టతరం చేస్తుంది, ఇది సమయం తీసుకుంటుంది మరియు శ్రమతో కూడుకున్నది మరియు డిజైన్ నిషిద్ధం.

d) ఫిక్చర్ డిజైన్ యొక్క ప్రాథమిక సైద్ధాంతిక సూత్రాలు. ప్రతి సెట్ ఫిక్చర్లు లెక్కలేనన్ని సార్లు బిగించడం మరియు వదులుకోవడం వంటి చర్యలను చేయాల్సి ఉంటుంది, కాబట్టి ఇది ప్రారంభంలో వినియోగదారు అవసరాలను తీర్చవచ్చు, కానీ జోడించిన ఫిక్చర్లు దాని ఖచ్చితత్వాన్ని కలిగి ఉండాలి, కాబట్టి సూత్రానికి విరుద్ధంగా ఏదైనా డిజైన్ చేయవద్దు. అదృష్టవశాత్తూ ఇప్పుడు చేయగలిగినప్పటికీ, అది ఎక్కువ కాలం నిలబడదు. మంచి డిజైన్ సమయం పరీక్షగా నిలబడాలి.

ఇ) స్థాన మూలకాల యొక్క పునఃస్థాపన. పొజిషనింగ్ ఎలిమెంట్ తీవ్రంగా ధరిస్తుంది, కాబట్టి త్వరిత మరియు సులభమైన భర్తీని పరిగణించాలి. దీన్ని పెద్దగా డిజైన్ చేయకపోవడమే మంచిది.

ఫిక్చర్ డిజైన్ అనుభవం చేరడం చాలా ముఖ్యం. కొన్నిసార్లు డిజైన్ అనేది ఒక విషయం, కానీ ఆచరణాత్మక అనువర్తనంలో ఇది మరొక విషయం, కాబట్టి మంచి డిజైన్ అనేది నిరంతర సంచితం మరియు సారాంశం యొక్క ప్రక్రియ.

సాధారణంగా ఉపయోగించే అమరికలు ప్రధానంగా వాటి విధులను బట్టి క్రింది రకాలుగా విభజించబడ్డాయి:

01 బిగింపు అచ్చు

02 డ్రిల్లింగ్ మరియు మిల్లింగ్ సాధనం

03 CNC, ఇన్స్ట్రుమెంట్ చక్

04 గ్యాస్ పరీక్ష, నీటి పరీక్ష సాధనం

05 ట్రిమ్మింగ్ మరియు పంచింగ్ టూలింగ్

06 వెల్డింగ్ సాధనం

07 పాలిషింగ్ ఫిక్చర్

08 అసెంబ్లీ సాధనం

09 ప్యాడ్ ప్రింటింగ్, లేజర్ చెక్కే సాధనం

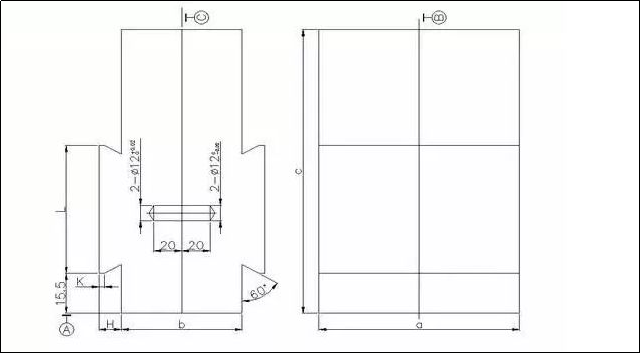

01 బిగింపు అచ్చు

నిర్వచనం: ఉత్పత్తి ఆకృతితో పొజిషనింగ్ మరియు బిగింపు కోసం ఒక సాధనం

డిజైన్ పాయింట్లు:

1. ఈ రకమైన బిగింపు అచ్చు ప్రధానంగా వైస్ కోసం ఉపయోగించబడుతుంది మరియు దాని పొడవు అవసరాలకు అనుగుణంగా కత్తిరించబడుతుంది;

2. ఇతర సహాయక స్థాన పరికరాలను బిగింపు అచ్చుపై రూపొందించవచ్చు మరియు బిగింపు అచ్చు సాధారణంగా వెల్డింగ్ ద్వారా అనుసంధానించబడుతుంది;

3. పై చిత్రం సరళీకృత చిత్రం, మరియు అచ్చు కుహరం నిర్మాణం యొక్క పరిమాణం నిర్దిష్ట పరిస్థితి ద్వారా నిర్ణయించబడుతుంది;

4. పొజిషనింగ్ పిన్ను 12 మిమీ వ్యాసంతో కదిలే అచ్చుపై తగిన స్థానంలో మరియు పొజిషనింగ్ పిన్కు సరిపోయేలా స్థిర అచ్చు స్లయిడ్ల యొక్క సంబంధిత స్థానం వద్ద పొజిషనింగ్ హోల్ను గట్టిగా సరిపోల్చండి;

5. డిజైన్ సమయంలో సంకోచం లేకుండా కఠినమైన డ్రాయింగ్ యొక్క అవుట్లైన్ ఉపరితలం ఆధారంగా అసెంబ్లీ కుహరాన్ని 0.1 మిమీ ద్వారా ఆఫ్సెట్ చేయాలి మరియు విస్తరించాలి.

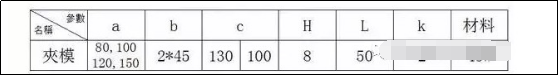

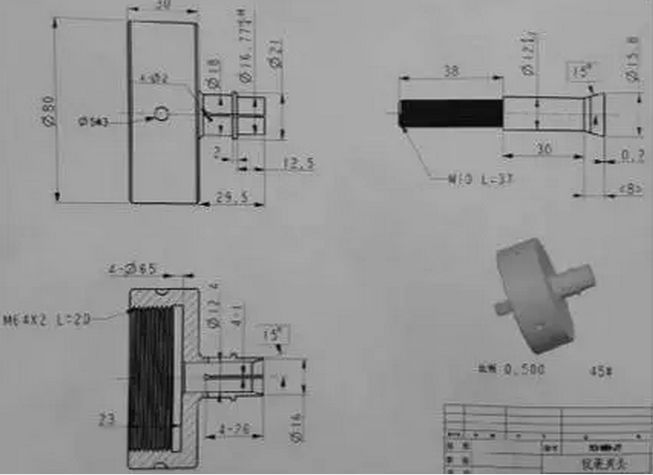

02 డ్రిల్లింగ్ మరియు మిల్లింగ్ సాధనం

డిజైన్ పాయింట్లు:

1. అవసరమైతే, కొన్ని సహాయక స్థాన పరికరాలను స్థిర కోర్ మరియు దాని స్థిర ప్లేట్లో రూపొందించవచ్చు;

2. పై చిత్రం సరళీకృత నిర్మాణ రేఖాచిత్రం, మరియు ఉత్పత్తి నిర్మాణం ప్రకారం వాస్తవ పరిస్థితిని రూపొందించడం అవసరం;

3. సిలిండర్ ఉత్పత్తి పరిమాణం మరియు ప్రాసెసింగ్ సమయంలో ఒత్తిడిపై ఆధారపడి ఉంటుంది మరియు SDA50X50 సాధారణంగా ఉపయోగించబడుతుంది;

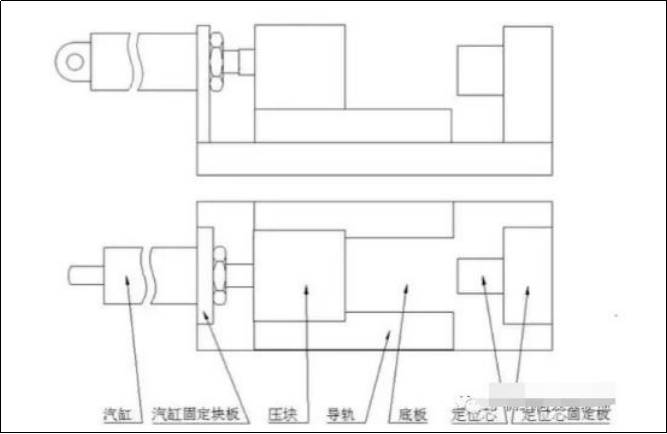

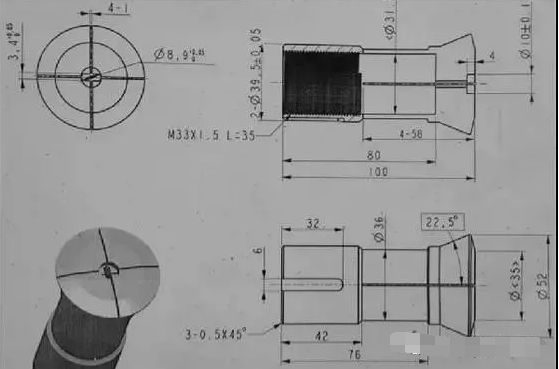

03 CNC, ఇన్స్ట్రుమెంట్ చక్

ఒక CNC చక్

లోపలి కోలెట్

డిజైన్ పాయింట్లు:

1. పై చిత్రంలో గుర్తించబడని పరిమాణం అసలు ఉత్పత్తి యొక్క అంతర్గత రంధ్రం పరిమాణం నిర్మాణం ప్రకారం నిర్ణయించబడుతుంది;

2. ఉత్పత్తి యొక్క అంతర్గత రంధ్రంతో సంబంధం ఉన్న బయటి వృత్తం ఉత్పత్తి సమయంలో ఒక వైపు 0.5 మిమీ మార్జిన్ను వదిలివేయాలి మరియు చివరకు దానిని CNC మెషిన్ టూల్లో ఇన్స్టాల్ చేసి, వైకల్యం మరియు విపరీతతను నిరోధించడానికి దానిని పరిమాణంలోకి మార్చడం పూర్తి చేయాలి. చల్లార్చే ప్రక్రియ వలన;

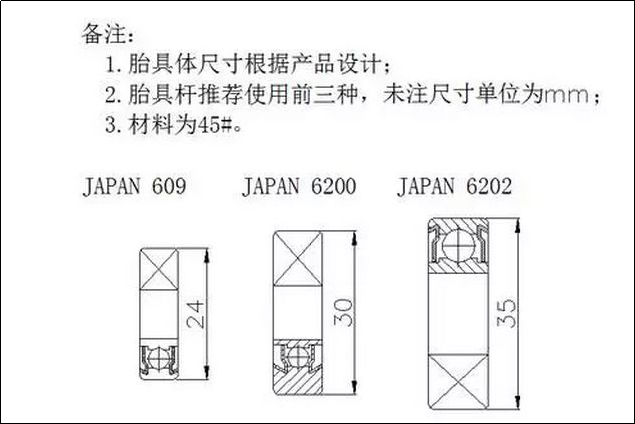

3. అసెంబ్లీ భాగం యొక్క పదార్థం వసంత ఉక్కును ఉపయోగించమని సిఫార్సు చేయబడింది మరియు టై రాడ్ భాగం 45 #;

4. టై రాడ్ యొక్క థ్రెడ్ M20 ఒక సాధారణ థ్రెడ్, ఇది వాస్తవ పరిస్థితికి అనుగుణంగా సర్దుబాటు చేయబడుతుంది

ఇన్స్ట్రుమెంట్ ఇన్నర్ బీమ్ చక్

డిజైన్ పాయింట్లు:

1. పై చిత్రం సూచన దృష్టాంతం, మరియు అసెంబ్లీ పరిమాణం మరియు నిర్మాణం వాస్తవ ఉత్పత్తి యొక్క బాహ్య పరిమాణం మరియు నిర్మాణం ప్రకారం నిర్ణయించబడతాయి;

2. పదార్థం 45#, చల్లారు.

ఇన్స్ట్రుమెంట్ ఔటర్ బీమ్ చక్

డిజైన్ పాయింట్లు:

1. పై చిత్రం సూచన దృష్టాంతం, మరియు వాస్తవ పరిమాణం ఉత్పత్తి యొక్క అంతర్గత రంధ్రం యొక్క పరిమాణం మరియు నిర్మాణంపై ఆధారపడి ఉంటుంది;

2. ఉత్పత్తి యొక్క అంతర్గత రంధ్రంతో సంబంధం ఉన్న బయటి వృత్తం ఉత్పత్తి సమయంలో ఒక వైపు 0.5 మిమీ మార్జిన్ను వదిలివేయాలి మరియు చివరకు దానిని ఇన్స్ట్రుమెంట్ లాత్లో ఇన్స్టాల్ చేసి, వైకల్యం మరియు విపరీతతను నిరోధించడానికి దానిని పరిమాణానికి మార్చడం అవసరం. చల్లార్చే ప్రక్రియ ద్వారా;

3. పదార్థం 45#, చల్లారు.

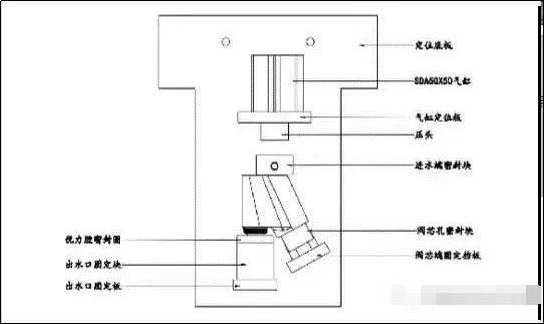

04 గ్యాస్ పరీక్ష సాధనం

డిజైన్ పాయింట్లు:

1. పై చిత్రం గ్యాస్ పరీక్ష సాధనం యొక్క సూచన చిత్రం. ఉత్పత్తి యొక్క వాస్తవ నిర్మాణం ప్రకారం నిర్దిష్ట నిర్మాణాన్ని రూపొందించడం అవసరం. సాధ్యమైనంత సరళమైన మార్గంలో ఉత్పత్తిని సీల్ చేయాలనే ఆలోచన ఉంది మరియు దాని బిగుతును నిర్ధారించడానికి పరీక్షించాల్సిన భాగాన్ని వాయువుతో నింపండి;

2. సిలిండర్ యొక్క పరిమాణం ఉత్పత్తి యొక్క వాస్తవ పరిమాణం ప్రకారం సర్దుబాటు చేయబడుతుంది మరియు సిలిండర్ యొక్క స్ట్రోక్ ఉత్పత్తిని తీయడం మరియు ఉంచడం యొక్క సౌలభ్యాన్ని తీర్చగలదా అని కూడా పరిగణించాలి;

3. ఉత్పత్తితో సంబంధం ఉన్న సీలింగ్ ఉపరితలం సాధారణంగా అద్భుతమైన రబ్బరు, NBR రబ్బరు రింగ్ మరియు మంచి కుదింపుతో ఇతర పదార్థాలతో తయారు చేయబడింది. అదే సమయంలో, ఉత్పత్తి యొక్క రూపానికి సంబంధించి పొజిషనింగ్ బ్లాక్ ఉన్నట్లయితే, తెలుపు ప్లాస్టిక్ ప్లాస్టిక్ బ్లాక్లను ఉపయోగించడానికి ప్రయత్నించండి మరియు ఉపయోగం సమయంలో వాటిని ఉపయోగించాలని గమనించాలి. ఉత్పత్తి యొక్క రూపాన్ని దెబ్బతినకుండా నిరోధించడానికి మధ్య కవర్ పత్తి వస్త్రంతో కప్పబడి ఉంటుంది;

4. ఉత్పత్తి యొక్క స్థాన దిశను డిజైన్లో పరిగణించాలి, తద్వారా ఉత్పత్తి కుహరం లోపల చిక్కుకోకుండా గ్యాస్ లీకేజీని నిరోధించడానికి మరియు తప్పుడు గుర్తింపుకు కారణమవుతుంది.

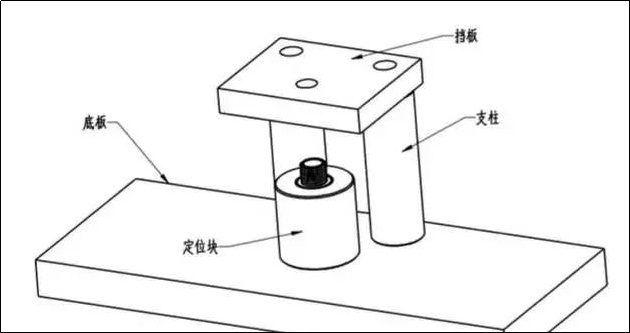

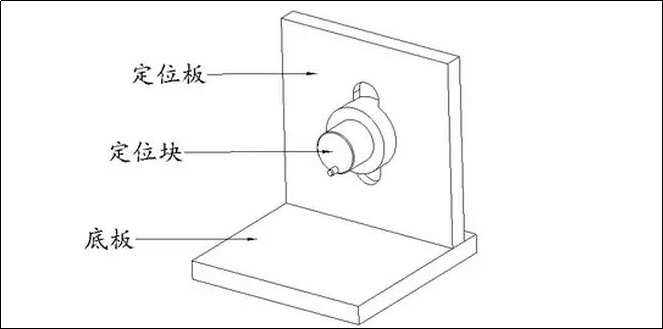

05 పంచింగ్ సాధనం

డిజైన్ పాయింట్లు: పై చిత్రంలో పంచింగ్ టూలింగ్ యొక్క సాధారణ నిర్మాణాన్ని చూపుతుంది. దిగువ ప్లేట్ యొక్క ఫంక్షన్ పంచింగ్ మెషిన్ యొక్క వర్క్బెంచ్పై ఫిక్సింగ్ను సులభతరం చేయడం; పొజిషనింగ్ బ్లాక్ యొక్క విధి ఉత్పత్తిని సరిచేయడం, ఉత్పత్తి యొక్క వాస్తవ పరిస్థితికి అనుగుణంగా నిర్దిష్ట నిర్మాణం రూపొందించబడింది మరియు ఉత్పత్తిని సులభతరం చేయడానికి మరియు సురక్షితంగా ఎంచుకొని ఉంచడానికి కేంద్ర బిందువు చుట్టూ ఉంటుంది; బఫిల్ యొక్క పని ఏమిటంటే, ఉత్పత్తిని గుద్దే కత్తి నుండి వేరు చేయడానికి సులభతరం చేయడం; స్తంభం స్థిరమైన అడ్డంకిగా పనిచేస్తుంది. పైన పేర్కొన్న భాగాల అసెంబ్లీ స్థానాలు మరియు కొలతలు ఉత్పత్తి యొక్క వాస్తవ పరిస్థితికి అనుగుణంగా రూపొందించబడతాయి.

06 వెల్డింగ్ సాధనం

వెల్డింగ్ సాధనం ప్రధానంగా వెల్డింగ్ అసెంబ్లీలో ప్రతి భాగం యొక్క స్థానాన్ని పరిష్కరించడానికి మరియు వెల్డింగ్ అసెంబ్లీలో ప్రతి భాగం యొక్క సాపేక్ష పరిమాణాన్ని నియంత్రించడానికి ఉపయోగిస్తారు. దీని నిర్మాణం ప్రధానంగా ఒక పొజిషనింగ్ బ్లాక్, ఇది వాస్తవ నిర్మాణం ప్రకారం రూపొందించబడాలిఅల్యూమినియం మ్యాచింగ్ భాగాలుమరియుఇత్తడి మ్యాచింగ్ భాగాలు. ఉత్పత్తిని వెల్డింగ్ సాధనంపై ఉంచినప్పుడు, వెల్డింగ్ తర్వాత భాగాల పరిమాణాన్ని ప్రభావితం చేయకుండా వెల్డింగ్ తాపన ప్రక్రియలో సీలు చేసిన స్థలం యొక్క అధిక పీడనాన్ని నిరోధించడానికి సాధనాల మధ్య సీలు చేసిన స్థలాన్ని సృష్టించడం అనుమతించబడదని గమనించాలి. .

07 పాలిషింగ్ ఫిక్చర్

08 అసెంబ్లీ సాధనం

అసెంబ్లీ సాధనం ప్రధానంగా భాగాల అసెంబ్లీ ప్రక్రియలో సహాయక స్థానాల కోసం ఒక పరికరంగా ఉపయోగించబడుతుంది. దీని డిజైన్ ఆలోచన ఏమిటంటే, ఉత్పత్తిని భాగాల అసెంబ్లీ నిర్మాణం ప్రకారం సులభంగా తీసుకోవచ్చు మరియు ఉంచవచ్చు, అసెంబ్లీ ప్రక్రియలో ఉత్పత్తి యొక్క రూప ఉపరితలం దెబ్బతినదు మరియు ఉత్పత్తిని రక్షించడానికి ఉత్పత్తిని పత్తి వస్త్రంతో కప్పవచ్చు. ఉపయోగించండి. పదార్థాల ఎంపికలో, తెలుపు జిగురు వంటి లోహ రహిత పదార్థాలను ఉపయోగించడానికి ప్రయత్నించండి.

09 ప్యాడ్ ప్రింటింగ్, లేజర్ చెక్కే సాధనం

డిజైన్ పాయింట్లు: ఉత్పత్తి యొక్క వాస్తవ పరిస్థితి యొక్క అక్షరాల అవసరాలకు అనుగుణంగా సాధనం యొక్క స్థాన నిర్మాణాన్ని రూపొందించండి. ఉత్పత్తిని తీసుకునే మరియు ఉంచే సౌలభ్యం మరియు ఉత్పత్తి ప్రదర్శన యొక్క రక్షణపై శ్రద్ధ ఉండాలి. పొజిషనింగ్ బ్లాక్ మరియు ప్రొడక్ట్తో సంబంధం ఉన్న యాక్సిలరీ పొజిషనింగ్ డివైస్ను తెలుపు జిగురు వంటి లోహ రహిత పదార్థాలతో తయారు చేయాలి. .

పోస్ట్ సమయం: డిసెంబర్-26-2022