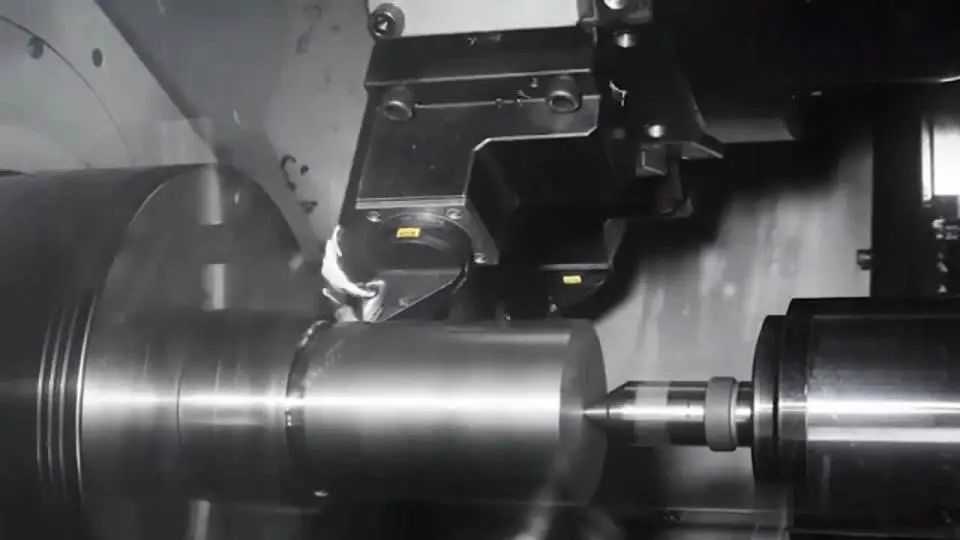

కర్మాగారం హై-ప్రెసిషన్ మ్యాచింగ్ కోసం ఖచ్చితమైన CNC మెషిన్ టూల్స్ (మ్యాచింగ్ సెంటర్, EDM, స్లో వైర్ వాకింగ్ మరియు ఇతర మెషిన్ టూల్స్) ఉపయోగిస్తుంది. మీకు అలాంటి అనుభవం ఉందా:ప్రతి ఉదయం ప్రాసెసింగ్ కోసం ప్రారంభం, మొదటి భాగం యొక్క మ్యాచింగ్ ఖచ్చితత్వం తరచుగా సరిపోదు; మొదటి భాగాల యొక్క ఖచ్చితత్వం తరచుగా చాలా అస్థిరంగా ఉంటుంది మరియు అధిక ఖచ్చితత్వంతో, ముఖ్యంగా స్థానం ఖచ్చితత్వంతో మ్యాచింగ్ చేసేటప్పుడు వైఫల్యం సంభావ్యత చాలా ఎక్కువగా ఉంటుంది.యంత్ర భాగం

ఖచ్చితమైన మ్యాచింగ్ అనుభవం లేని కర్మాగారాలు తరచుగా అస్థిర ఖచ్చితత్వానికి పరికరాల నాణ్యతను నిందిస్తాయి. ఖచ్చితమైన మ్యాచింగ్లో నైపుణ్యం కలిగిన కర్మాగారాలు పరిసర ఉష్ణోగ్రత మరియు యంత్ర సాధనం మధ్య ఉష్ణ సమతుల్యతకు గొప్ప ప్రాముఖ్యతను ఇస్తాయి. అధిక-ఖచ్చితమైన యంత్ర పరికరాలు కూడా స్థిరమైన ఉష్ణోగ్రత వాతావరణం మరియు ఉష్ణ సమతుల్యతలో స్థిరమైన మ్యాచింగ్ ఖచ్చితత్వాన్ని మాత్రమే పొందగలవని వారు స్పష్టం చేస్తున్నారు. యంత్రాన్ని ఆన్ చేసిన తర్వాత అధిక-ఖచ్చితమైన మ్యాచింగ్లో పెట్టుబడి పెట్టేటప్పుడు మెషిన్ టూల్ను ప్రీహీట్ చేయడం అనేది ఖచ్చితమైన మ్యాచింగ్ యొక్క అత్యంత ప్రాథమిక సాధారణ భావన.

1. యంత్ర సాధనాన్ని ఎందుకు ముందుగా వేడి చేయాలి?అల్యూమినియం CNC మ్యాచింగ్ భాగం

CNC మెషిన్ టూల్స్ యొక్క ఉష్ణ లక్షణాలు మ్యాచింగ్ ఖచ్చితత్వంపై ముఖ్యమైన ప్రభావాన్ని కలిగి ఉంటాయి, మ్యాచింగ్ ఖచ్చితత్వంలో సగానికి పైగా ఉంటుంది.

XYZ మోషన్ షాఫ్ట్లో ఉపయోగించే యంత్ర సాధనం యొక్క కుదురు, గైడ్ పట్టాలు, సీసం స్క్రూలు మరియు ఇతర భాగాలు కదలిక సమయంలో లోడ్ మరియు రాపిడి కారణంగా వేడెక్కుతాయి మరియు వైకల్యం చెందుతాయి. అయినప్పటికీ, మ్యాచింగ్ ఖచ్చితత్వాన్ని అంతిమంగా ప్రభావితం చేసే థర్మల్ డిఫార్మేషన్ ఎర్రర్ చెయిన్ స్పిండిల్ మరియు XYZ మోషన్ షాఫ్ట్, ఇది టేబుల్ యొక్క స్థానభ్రంశం.

దీర్ఘకాలిక స్టాప్ ఆపరేషన్ మరియు ఉష్ణ సమతౌల్య స్థితిలో యంత్ర సాధనం యొక్క మ్యాచింగ్ ఖచ్చితత్వం చాలా భిన్నంగా ఉంటుంది. కారణం ఏమిటంటే, CNC మెషిన్ టూల్ యొక్క కుదురు మరియు ప్రతి చలన అక్షం యొక్క ఉష్ణోగ్రత కొంత సమయం పాటు అమలు చేసిన తర్వాత నిర్దిష్ట స్థాయిలో నిర్వహించబడుతుంది. ప్రాసెసింగ్ సమయంలో మార్పుతో, CNC మెషిన్ టూల్స్ యొక్క థర్మల్ ఖచ్చితత్వం స్థిరంగా ఉంటుంది, ప్రాసెసింగ్కు ముందు కుదురు మరియు కదిలే భాగాలను ముందుగా వేడి చేయడం తప్పనిసరి అని సూచిస్తుంది.

అయినప్పటికీ, యంత్ర సాధనం యొక్క "వార్మ్-అప్ వ్యాయామం" అనేక కర్మాగారాలచే విస్మరించబడింది లేదా తెలియదు.

2. యంత్ర సాధనాన్ని ఎలా వేడి చేయాలి?

మెషిన్ టూల్ కొన్ని రోజుల కంటే ఎక్కువసేపు హోల్డ్లో ఉంచబడితే, అధిక-ఖచ్చితమైన మ్యాచింగ్కు ముందు 30 నిమిషాల కంటే ఎక్కువ వేడి చేయడానికి సిఫార్సు చేయబడింది; యంత్రాన్ని కొన్ని గంటలు మాత్రమే హోల్డ్లో ఉంచినట్లయితే, అధిక-ఖచ్చితమైన మ్యాచింగ్కు ముందు 5-10 నిమిషాలు ముందుగా వేడి చేయడానికి సిఫార్సు చేయబడింది.

ప్రీహీటింగ్ ప్రక్రియ యంత్ర సాధనాన్ని మ్యాచింగ్ అక్షం యొక్క పునరావృత కదలికలో పాల్గొనేలా చేస్తుంది. బహుళ-అక్షం అనుసంధానం చేయడం ఉత్తమం. ఉదాహరణకు, XYZ అక్షం కోఆర్డినేట్ సిస్టమ్ యొక్క దిగువ ఎడమ మూల నుండి ఎగువ కుడి మూలకు తరలించి, వికర్ణ రేఖను పునరావృతం చేయనివ్వండి.cCNCమ్యాచింగ్ భాగం

అమలు చేస్తున్నప్పుడు, మీరు మెషిన్ టూల్పై స్థూల ప్రోగ్రామ్ను వ్రాయవచ్చు, తద్వారా మెషిన్ టూల్ ప్రీహీటింగ్ చర్యను పునరావృతం చేస్తుంది. ఉదాహరణకు, CNC మెషిన్ టూల్ చాలా కాలం పాటు పనిచేయడం ఆపివేసినప్పుడు లేదా అధిక-ఖచ్చితమైన భాగాలను ప్రాసెస్ చేయడానికి ముందు, గణిత 3D దీర్ఘవృత్తాకార పారామితి వక్రరేఖ మరియు ప్రీహీటెడ్ మెషీన్ టూల్ స్పేస్ రేంజ్ ప్రకారం, t స్వతంత్ర వేరియబుల్గా ఉపయోగించబడుతుంది మరియు కోఆర్డినేట్లు XYZ యొక్క మూడు చలన అక్షాలు పారామితులుగా ఉపయోగించబడతాయి. నిర్దిష్ట పెరుగుతున్న దశల దూరంతో, పేర్కొన్న XYZ చలన అక్షం యొక్క గరిష్ట పరిధి పరామితి వక్రరేఖ యొక్క సరిహద్దు పరిస్థితిగా ఉపయోగించబడుతుంది. స్పిండిల్ వేగం మరియు XYZ మోషన్ యాక్సిస్ ఫీడ్ రేటు స్వతంత్ర వేరియబుల్ tతో అనుబంధించబడి ఉంటాయి, తద్వారా ఇది పేర్కొన్న పరిధిలో నిరంతరం మారుతుంది, సంఖ్యా నియంత్రణ యంత్ర సాధనం ద్వారా గుర్తించబడే సంఖ్యా నియంత్రణ ప్రోగ్రామ్ను రూపొందించడం ద్వారా చలన అక్షాలను నడపడానికి ఉపయోగించబడుతుంది. సిన్క్రోనస్ నో-లోడ్ మోషన్ను సృష్టించడానికి యంత్ర సాధనం, మరియు చలన సమయంలో కుదురు వేగం మరియు ఫీడ్ రేటు యొక్క నియంత్రణ పరివర్తనతో కూడి ఉంటుంది.

యంత్రం పూర్తిగా వేడెక్కిన తర్వాత, డైనమిక్ మెషీన్ను అధిక-ఖచ్చితమైన మ్యాచింగ్ ఉత్పత్తిలో ఉంచవచ్చు మరియు మీరు స్థిరమైన మరియు స్థిరమైన మ్యాచింగ్ ఖచ్చితత్వాన్ని పొందుతారు.

అనెబాన్ మెటల్ ప్రొడక్ట్స్ లిమిటెడ్ CNC మ్యాచింగ్, డై కాస్టింగ్, షీట్ మెటల్ ఫ్యాబ్రికేషన్ సేవను అందించగలదు, దయచేసి మమ్మల్ని సంప్రదించడానికి సంకోచించకండి.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

పోస్ట్ సమయం: ఏప్రిల్-21-2022