మ్యాచింగ్లో పొజిషనింగ్ మరియు బిగింపు గురించి మీకు ఎంత తెలుసు?

ఖచ్చితమైన మరియు ఖచ్చితమైన ఫలితాల కోసం, స్థానాలు మరియు బిగింపు అనేది మ్యాచింగ్ యొక్క ముఖ్యమైన అంశాలు.

మ్యాచింగ్ చేసేటప్పుడు పొజిషనింగ్ మరియు బిగింపు యొక్క ప్రాముఖ్యత గురించి తెలుసుకోండి:

స్థానం: కట్టింగ్ టూల్కు సంబంధించి వర్క్పీస్ యొక్క ఖచ్చితమైన ప్లేస్మెంట్ ఇది. వర్క్పీస్ను మూడు ప్రాథమిక అక్షాలతో (X, Y, Z) సమలేఖనం చేయడం కావలసిన కొలతలు మరియు కట్టింగ్ మార్గాన్ని పొందడం అవసరం.

ఖచ్చితమైన మ్యాచింగ్ కోసం అమరిక చాలా ముఖ్యమైనది:ఎడ్జ్ ఫైండర్లు, ఇండికేటర్లు మరియు కోఆర్డినేట్ మెజర్ మెషిన్ (CMM) వంటి సాంకేతికతలతో వర్క్పీస్లను ఖచ్చితంగా సమలేఖనం చేయడం సాధ్యపడుతుంది.

స్థిరమైన స్థానం కోసం డేటా ఉపరితలం లేదా పాయింట్ను ఏర్పాటు చేయడం చాలా అవసరం:ఇది అన్ని తదుపరి మ్యాచింగ్లను సాధారణ ఉపరితలం లేదా రిఫరెన్స్ పాయింట్ ఆధారంగా చేయడానికి అనుమతిస్తుంది.

బిగింపు అనేది మెషీన్లో వర్క్పీస్ను భద్రపరిచే ప్రక్రియ:ఇది స్థిరత్వాన్ని అందిస్తుంది మరియు సరికాని మ్యాచింగ్కు దారితీసే కంపనాలు లేదా కదలికలను నిరోధిస్తుంది.

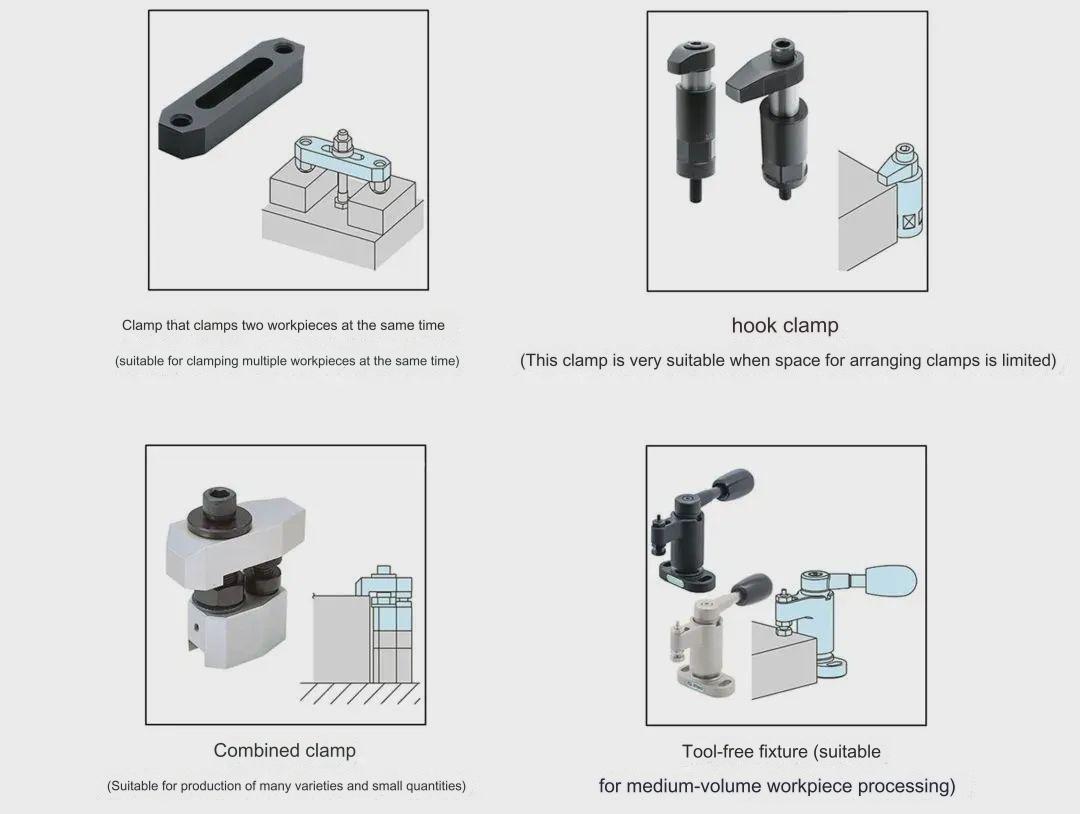

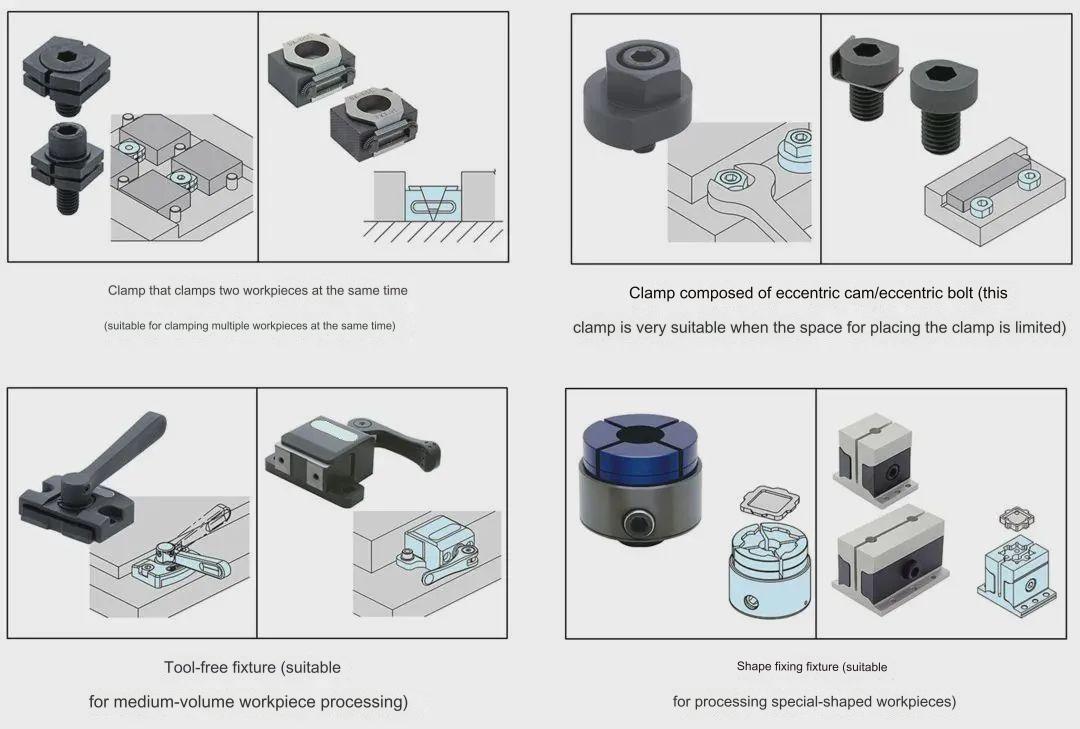

క్లాంప్ల రకాలు:మ్యాచింగ్ కోసం ఉపయోగించే అనేక రకాల బిగింపులు ఉన్నాయి. వీటిలో మాగ్నెటిక్ క్లాంప్లు మరియు న్యూమాటిక్, హైడ్రాలిక్ లేదా హైడ్రాలిక్-న్యూమాటిక్ క్లాంప్లు ఉన్నాయి. బిగింపు పద్ధతుల ఎంపిక పరిమాణం మరియు ఆకారం, మ్యాచింగ్ ఫోర్స్ మరియు నిర్దిష్ట అవసరాలు వంటి అంశాలపై ఆధారపడి ఉంటుంది.

బిగింపు పద్ధతులు:సరైన బిగింపు అనేది బిగింపు శక్తిని సమానంగా పంపిణీ చేయడం, వర్క్పీస్పై స్థిరమైన ఒత్తిడిని నిర్వహించడం మరియు వక్రీకరణను నివారించడం. స్థిరత్వాన్ని కొనసాగించేటప్పుడు వర్క్పీస్కు నష్టం జరగకుండా నిరోధించడానికి, సరైన బిగింపు ఒత్తిడిని ఉపయోగించడం అవసరం.

ఫిక్చర్లు వర్క్పీస్లను బిగించి, ఉంచే ప్రత్యేక సాధనాలు:వారు మ్యాచింగ్ కార్యకలాపాలకు మద్దతు, అమరిక మరియు స్థిరత్వాన్ని అందిస్తారు. ఇది లోపం ప్రమాదాన్ని తగ్గిస్తుంది మరియు ఉత్పాదకతను మెరుగుపరుస్తుంది.

ఫిక్చర్లు అనేక రకాలుగా వస్తాయి, V- బ్లాక్లు మరియు యాంగిల్ ప్లేట్లు వంటివి. వాటిని కస్టమ్-డిజైన్ కూడా చేయవచ్చు. సరైన ఫిక్చర్ యొక్క ఎంపిక ముక్క యొక్క సంక్లిష్టత మరియు మ్యాచింగ్ అవసరాల ద్వారా నిర్ణయించబడుతుంది.

ఫిక్చర్ డిజైన్ అనేది కారకాలను జాగ్రత్తగా పరిగణలోకి తీసుకుంటుందివర్క్పీస్ కొలతలు, బరువు, మెటీరియల్ మరియు యాక్సెస్ అవసరాలు వంటివి. మంచి ఫిక్చర్ డిజైన్ సమర్థవంతమైన మ్యాచింగ్ కోసం సరైన బిగింపు మరియు స్థానాలను నిర్ధారిస్తుంది.

సహనం & ఖచ్చితత్వం:మ్యాచింగ్ చేసేటప్పుడు గట్టి సహనం మరియు ఖచ్చితత్వాన్ని సాధించడానికి ఖచ్చితమైన స్థానాలు మరియు బిగింపు అవసరం. బిగింపు లేదా పొజిషనింగ్లో స్వల్ప లోపం పరిమాణం వైవిధ్యాలకు దారి తీస్తుంది మరియు నాణ్యతను రాజీ చేస్తుంది.

తనిఖీ మరియు ధృవీకరణ:నాణ్యతలో స్థిరత్వాన్ని నిర్ధారించడానికి క్రమం తప్పకుండా తనిఖీలు మరియు బిగింపు మరియు స్థాన ఖచ్చితత్వం యొక్క ధృవీకరణలు అవసరం. యంత్ర భాగాల ఖచ్చితత్వాన్ని ధృవీకరించడానికి, కాలిపర్లు మరియు మైక్రోమీటర్లు అలాగే CMMల వంటి కొలిచే పరికరాలను ఉపయోగించవచ్చు.

ఇది ఇంత సులభం కాదు. ప్రారంభ రూపకల్పనలో ఎల్లప్పుడూ బిగింపు మరియు పొజిషనింగ్లో కొన్ని సమస్యలు ఉన్నాయని మేము కనుగొన్నాము. వినూత్న పరిష్కారాలు వాటి ఔచిత్యాన్ని కోల్పోతాయి. ప్రాథమిక స్థానాలను అర్థం చేసుకోవడం మరియు జ్ఞానాన్ని బిగించడం ద్వారా మాత్రమే మేము ఫిక్చర్ డిజైన్ యొక్క సమగ్రత మరియు నాణ్యతను నిర్ధారించగలము.

లొకేటర్ జ్ఞానం

1. వర్క్పీస్ను వైపు నుండి ఉంచడం ప్రాథమిక సూత్రం.

3-పాయింట్ సూత్రం, మద్దతు వంటిది, వర్క్పీస్ను వైపు నుండి ఉంచడానికి ప్రాథమిక సూత్రం. 3-పాయింట్ సూత్రం మద్దతు యొక్క సూత్రం వలె ఉంటుంది. ఈ సూత్రం "ఒకదానికొకటి కలుస్తుంది లేని మూడు సరళ రేఖలు ఒక విమానాన్ని నిర్ణయిస్తాయి" అనే వాస్తవం ద్వారా ఉద్భవించింది. ఒక విమానాన్ని నిర్ణయించడానికి నాలుగు పాయింట్లలో మూడింటిని ఉపయోగించవచ్చు. దీని అర్థం మొత్తం 4 ఉపరితలాలను అప్పుడు నిర్ణయించవచ్చు. పాయింట్లు ఎలా ఉంచబడినా, అదే విమానంలో నాల్గవ పాయింట్ను పొందడం కష్టం.

▲3-పాయింట్ సూత్రం

ఉదాహరణకు, నాలుగు స్థిర-ఎత్తు స్థానాలను ఉపయోగించే సందర్భంలో, కేవలం మూడు నిర్దిష్ట పాయింట్లు మాత్రమే వర్క్పీస్తో సంబంధాన్ని ఏర్పరచుకోగలవు, మిగిలిన నాల్గవ పాయింట్ పరిచయాన్ని ఏర్పరచుకోలేని అధిక సంభావ్యతను వదిలివేస్తుంది.

అందువల్ల, లొకేటర్ను కాన్ఫిగర్ చేస్తున్నప్పుడు, ఈ పాయింట్ల మధ్య దూరాన్ని పెంచేటప్పుడు దానిని మూడు పాయింట్లపై ఆధారం చేయడం సాధారణ అభ్యాసం.

ఇంకా, పొజిషనర్ యొక్క అమరిక సమయంలో, అప్లైడ్ ప్రాసెసింగ్ లోడ్ యొక్క దిశను ముందుగా నిర్ధారించడం అత్యవసరం. మ్యాచింగ్ లోడ్ యొక్క దిశ టూల్ హోల్డర్/టూల్ యొక్క కదలికతో సమానంగా ఉంటుంది. ఫీడ్ దిశ చివరిలో పొజిషనర్ను ఉంచడం వర్క్పీస్ యొక్క మొత్తం ఖచ్చితత్వాన్ని నేరుగా ప్రభావితం చేస్తుంది.

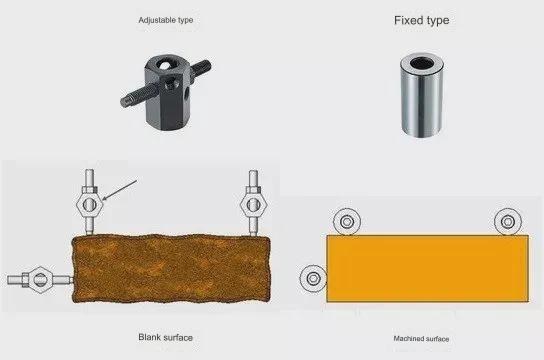

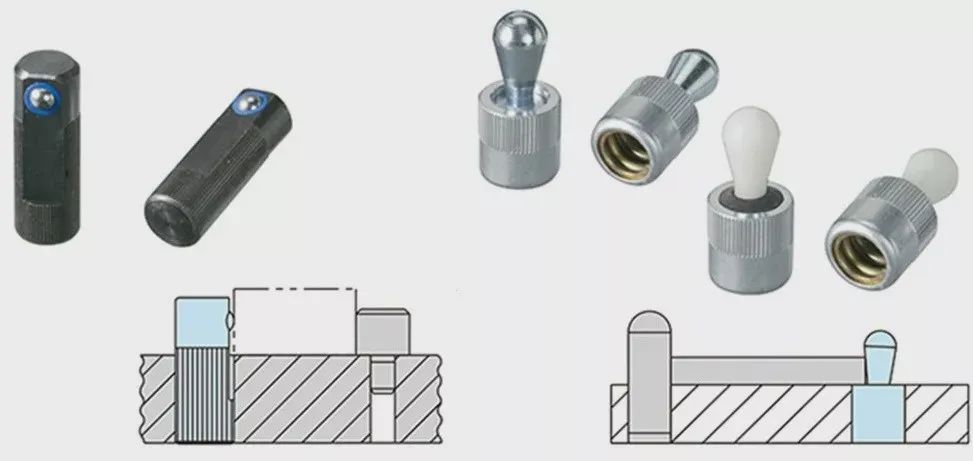

సాధారణంగా, వర్క్పీస్ యొక్క కఠినమైన ఉపరితలాన్ని ఉంచడం కోసం, ఒక బోల్ట్-రకం సర్దుబాటు పొజిషనర్ ఉపయోగించబడుతుంది, అయితే ఒక స్థిర రకం పొజిషనర్ (గ్రౌండ్ వర్క్పీస్ కాంటాక్ట్ సర్ఫేస్తో) మెషిన్డ్ ఉపరితలాన్ని ఉంచడానికి ఉపయోగించబడుతుంది.మ్యాచింగ్ భాగాలు.

2. వర్క్పీస్ రంధ్రాల ద్వారా స్థానానికి సంబంధించిన ప్రాథమిక సూత్రాలు

మునుపటి మ్యాచింగ్ ప్రక్రియలో సృష్టించబడిన రంధ్రాలను ఉపయోగించి పొజిషనింగ్ చేసినప్పుడు, టాలరెన్స్తో కూడిన పిన్లను తప్పనిసరిగా ఉపయోగించాలి. వర్క్పీస్ రంధ్రం యొక్క ఖచ్చితత్వాన్ని పిన్ ఆకారం యొక్క ఖచ్చితత్వంతో సమలేఖనం చేయడం ద్వారా మరియు ఫిట్ టాలరెన్స్ ఆధారంగా వాటిని కలపడం ద్వారా, పొజిషనింగ్ ఖచ్చితత్వం వాస్తవ అవసరాలను తీర్చగలదు.

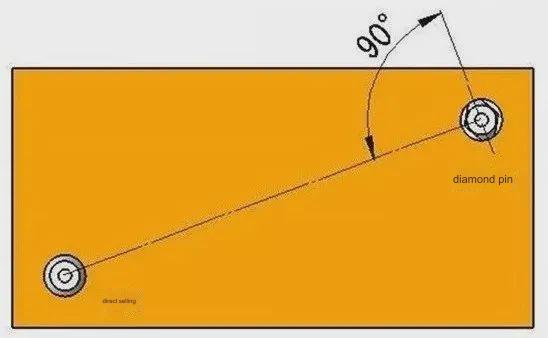

అదనంగా, పొజిషనింగ్ కోసం పిన్లను ఉపయోగిస్తున్నప్పుడు, డైమండ్ పిన్తో పాటు స్ట్రెయిట్ పిన్ను ఉపయోగించడం సర్వసాధారణం. ఇది వర్క్పీస్ని అసెంబ్లింగ్ మరియు విడదీయడాన్ని సులభతరం చేయడమే కాకుండా, వర్క్పీస్ మరియు పిన్ కలిసి ఇరుక్కుపోయే అవకాశాన్ని కూడా తగ్గిస్తుంది.

▲పిన్ పొజిషనింగ్ని ఉపయోగించండి

ఖచ్చితంగా, రెండు స్థానాలకు నేరుగా పిన్లను ఉపయోగించడం ద్వారా సరైన ఫిట్ టాలరెన్స్ను సాధించడం ఆచరణీయం. అయితే, పొజిషనింగ్లో ఎక్కువ ఖచ్చితత్వం కోసం, స్ట్రెయిట్ పిన్ మరియు డైమండ్ పిన్ కలయిక మరింత ప్రభావవంతంగా ఉంటుంది.

స్ట్రెయిట్ పిన్ మరియు రాంబస్ పిన్ రెండింటినీ ఉపయోగించేటప్పుడు, రాంబస్ పిన్ను వర్క్పీస్కు దాని అమరిక దిశను అనుసంధానించే లైన్ నేరుగా పిన్ను కలిపే రేఖకు లంబంగా (90° కోణంలో) ఉండే విధంగా ఉంచాలని సాధారణంగా సిఫార్సు చేయబడింది మరియు రాంబస్ పిన్. ఈ నిర్దిష్ట అమరిక పొజిషనింగ్ కోణం మరియు వర్క్పీస్ భ్రమణ దిశను నిర్ణయించడంలో కీలకం.

క్లాంప్ సంబంధిత జ్ఞానం

1. బిగింపుల వర్గీకరణ

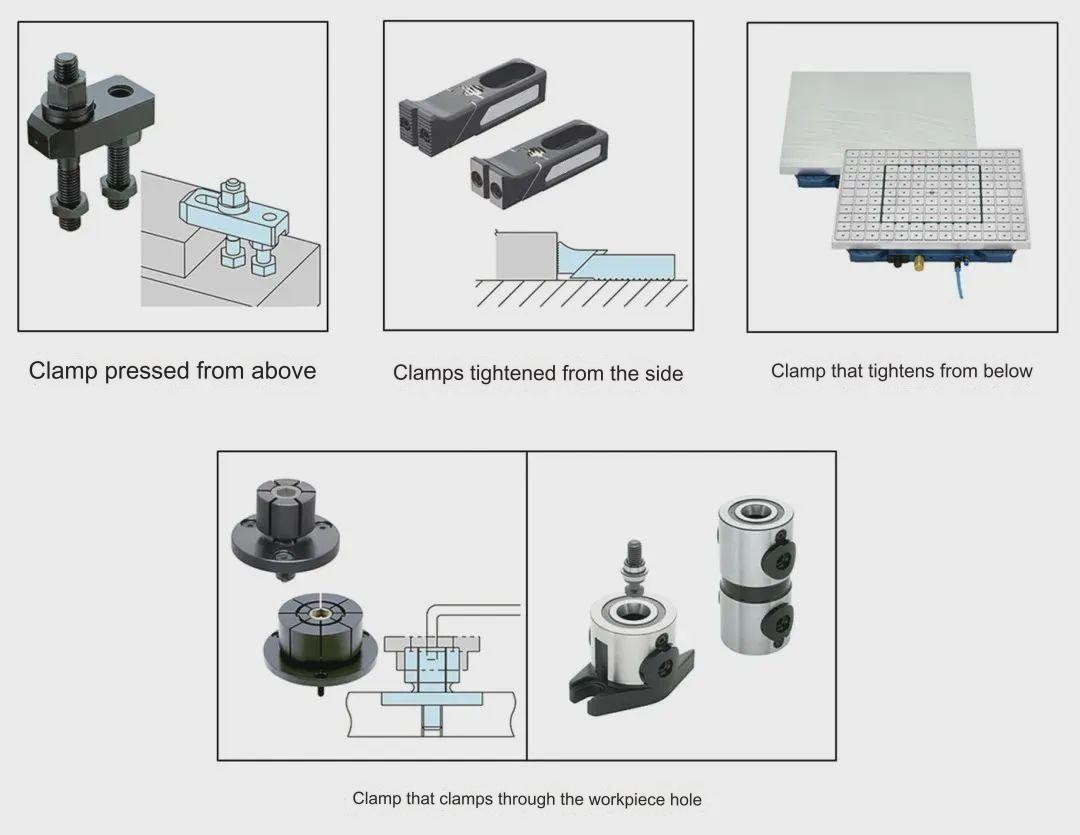

బిగింపు దిశ ప్రకారం, ఇది సాధారణంగా క్రింది వర్గాలుగా విభజించబడింది:

1. ఓవర్ హెడ్ కంప్రెషన్ క్లాంప్

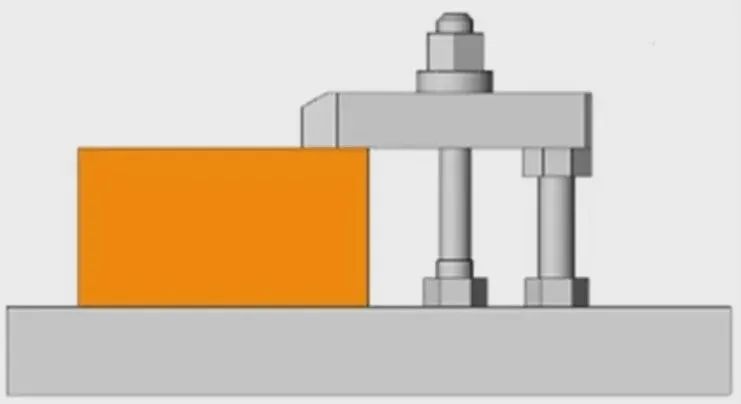

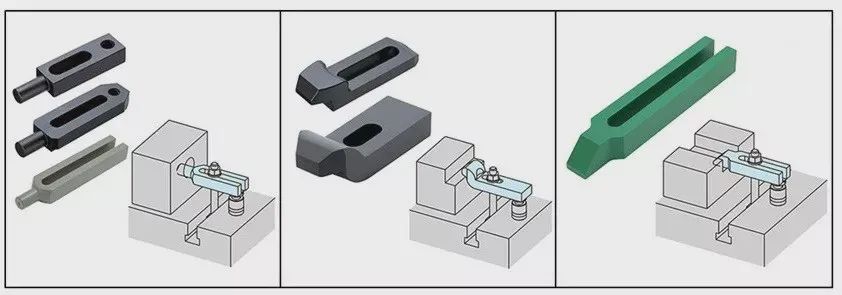

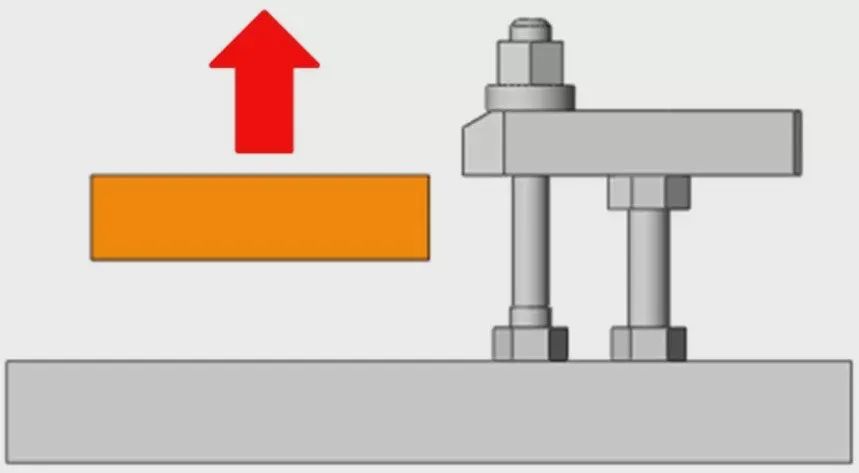

ఓవర్ హెడ్ కంప్రెషన్ క్లాంప్ వర్క్పీస్ పై నుండి ఒత్తిడిని కలిగిస్తుంది, దీని ఫలితంగా బిగింపు సమయంలో కనిష్ట వైకల్యం మరియు వర్క్పీస్ ప్రాసెసింగ్ సమయంలో మెరుగైన స్థిరత్వం ఏర్పడుతుంది. ఫలితంగా, పై నుండి వర్క్పీస్ను బిగించడం సాధారణంగా ప్రాధాన్యత ఇవ్వబడుతుంది. ఈ పద్ధతిలో ఉపయోగించే బిగింపు యొక్క అత్యంత ప్రబలమైన రకం మాన్యువల్ మెకానికల్ బిగింపు. ఉదాహరణకు, దిగువన ఉన్న ఇలస్ట్రేటెడ్ బిగింపును 'పైన్ లీఫ్ టైప్' బిగింపుగా సూచిస్తారు. 'లూస్ లీఫ్' బిగింపు అని పిలువబడే మరొక రూపాంతరం, ప్రెజర్ ప్లేట్, స్టడ్ బోల్ట్లు, జాక్లు మరియు గింజలను కలిగి ఉంటుంది.

ఇంకా, వర్క్పీస్ ఆకారాన్ని బట్టి, విభిన్న వర్క్పీస్ ఆకారాలకు సరిపోయేలా ప్రత్యేకంగా రూపొందించబడిన వివిధ రకాల ప్రెజర్ ప్లేట్ల నుండి ఎంచుకోవడానికి మీకు అవకాశం ఉంది.

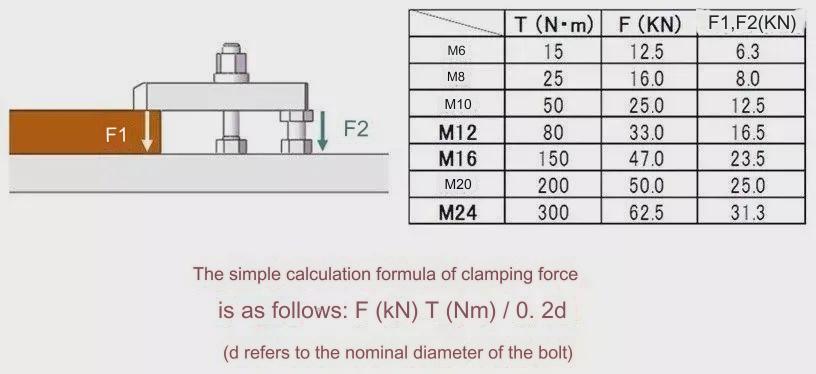

బోల్ట్ ప్రయోగించే పుషింగ్ ఫోర్స్ని విశ్లేషించడం ద్వారా వదులుగా ఉండే లీఫ్ బిగింపులో టార్క్ మరియు బిగింపు శక్తి మధ్య సహసంబంధాన్ని గుర్తించడం సాధ్యపడుతుంది.

వదులుగా ఉండే లీఫ్ టైప్ క్లాంప్ కాకుండా, పై నుండి వర్క్పీస్ను భద్రపరిచే ఇతర బిగింపులు కూడా అందుబాటులో ఉన్నాయి.

2. వర్క్పీస్ బిగింపు కోసం సైడ్ బిగింపు

సాంప్రదాయిక బిగింపు పద్ధతిలో వర్క్పీస్ను పై నుండి భద్రపరచడం, ఉన్నతమైన స్థిరత్వం మరియు కనిష్ట ప్రాసెసింగ్ లోడ్ అందించడం వంటివి ఉంటాయి. అయితే, పై ఉపరితలంపై మ్యాచింగ్ అవసరమైనప్పుడు లేదా టాప్ బిగింపు సాధ్యం కానప్పుడు వంటి టాప్ బిగింపు తగని పరిస్థితులు తలెత్తవచ్చు. అటువంటి సందర్భాలలో, సైడ్ బిగింపును ఎంచుకోవడం అవసరం.

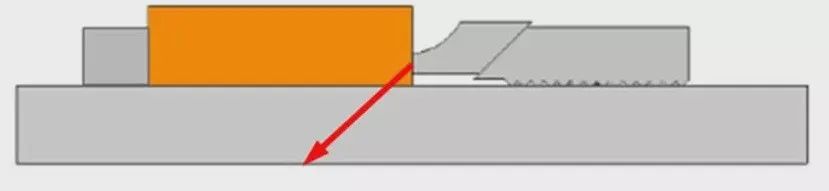

ఏదేమైనా, వర్క్పీస్ను వైపు నుండి బిగించడం వల్ల తేలియాడే శక్తి ఏర్పడుతుందని గమనించడం ముఖ్యం. సరైన పనితీరును నిర్ధారించడానికి ఫిక్చర్ డిజైన్ సమయంలో ఈ శక్తిని తొలగించడంపై దృష్టి పెట్టాలి.

వర్క్పీస్ను స్థిరీకరించడానికి అదనపు మద్దతు లేదా ఒత్తిడిని ఉపయోగించడం వంటి ఫ్లోటింగ్ ఫోర్స్ ప్రభావాన్ని ప్రతిఘటించే మెకానిజమ్లను చేర్చడాన్ని పరిగణనలు కలిగి ఉండవచ్చు. తేలియాడే శక్తిని సమర్థవంతంగా పరిష్కరించడం ద్వారా, విశ్వసనీయమైన మరియు సురక్షితమైన సైడ్ బిగింపు పరిష్కారాన్ని సాధించవచ్చు, వర్క్పీస్ ప్రాసెసింగ్ యొక్క సౌలభ్యాన్ని విస్తరిస్తుంది.

పై చిత్రంలో చూపిన విధంగా సైడ్ క్లాంప్లు కూడా అందుబాటులో ఉన్నాయి. ఈ బిగింపులు వైపు నుండి థ్రస్ట్ ఫోర్స్ను వర్తింపజేస్తాయి, ఇది వాలుగా క్రిందికి శక్తిని సృష్టిస్తుంది. వర్క్పీస్ పైకి తేలకుండా నిరోధించడంలో ఈ నిర్దిష్ట రకం బిగింపు అత్యంత ప్రభావవంతంగా ఉంటుంది.

ఈ సైడ్ క్లాంప్ల మాదిరిగానే, పక్క నుండి పనిచేసే ఇతర బిగింపులు కూడా ఉన్నాయి.

దిగువ నుండి వర్క్పీస్ బిగింపు

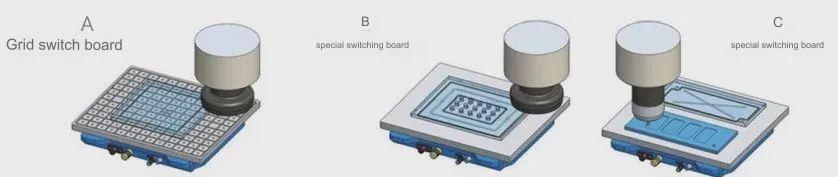

సన్నని-ప్లేట్ వర్క్పీస్ను నిర్వహించేటప్పుడు మరియు దాని పై ఉపరితలాన్ని ప్రాసెస్ చేయడానికి అవసరమైనప్పుడు, పై నుండి లేదా వైపు నుండి సాంప్రదాయ బిగింపు పద్ధతులు అసాధ్యమని రుజువు చేస్తాయి. అటువంటి సందర్భాలలో, దిగువ నుండి వర్క్పీస్ను బిగించడం ఆచరణీయమైన పరిష్కారం. ఇనుముతో చేసిన వర్క్పీస్ల కోసం, అయస్కాంత రకం బిగింపు తరచుగా అనుకూలంగా ఉంటుంది, అయితే ఫెర్రస్ కాదుకస్టమ్ మెటల్ మిల్లింగ్వర్క్పీస్లను వాక్యూమ్ సక్షన్ కప్పులను ఉపయోగించి భద్రపరచవచ్చు.

పైన పేర్కొన్న రెండు సందర్భాల్లో, బిగింపు శక్తి వర్క్పీస్ మరియు అయస్కాంతం లేదా వాక్యూమ్ చక్ మధ్య సంపర్క ప్రాంతంపై ఆధారపడి ఉంటుంది. చిన్న వర్క్పీస్లపై ప్రాసెసింగ్ లోడ్ చాలా ఎక్కువగా ఉంటే, కావలసిన ప్రాసెసింగ్ ఫలితం సాధించబడదని గమనించాలి.

అదనంగా, అయస్కాంతాలు మరియు వాక్యూమ్ చూషణ కప్పుల యొక్క సంపర్క ఉపరితలాలు సురక్షితమైన మరియు సరైన వినియోగానికి తగినంతగా మృదువుగా ఉండేలా చూసుకోవడం చాలా ముఖ్యం.

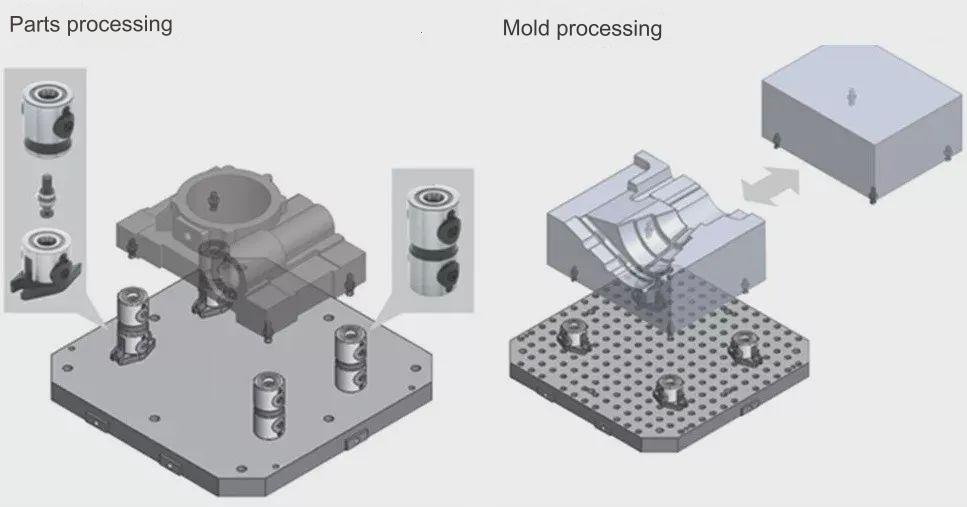

హోల్ బిగింపును అమలు చేస్తోంది

ఏకకాల బహుళ-ముఖ ప్రాసెసింగ్ లేదా అచ్చు ప్రాసెసింగ్ వంటి పనుల కోసం 5-యాక్సిస్ మ్యాచింగ్ మెషీన్ను ఉపయోగించినప్పుడు, ప్రాసెసింగ్ విధానంపై ఫిక్స్చర్లు మరియు సాధనాల ప్రభావాన్ని తగ్గించడంలో సహాయపడే హోల్ బిగింపును ఎంచుకోవడం మంచిది. వర్క్పీస్ పైన లేదా వైపు నుండి బిగించడంతో పోలిస్తే, హోల్ బిగింపు తక్కువ ఒత్తిడిని వర్తింపజేస్తుంది మరియు వర్క్పీస్ వైకల్యాన్ని సమర్థవంతంగా తగ్గిస్తుంది.

▲డైరెక్ట్ ప్రాసెసింగ్ కోసం రంధ్రాలను ఉపయోగించండి

▲బిగింపు కోసం రివెట్ ఇన్స్టాలేషన్

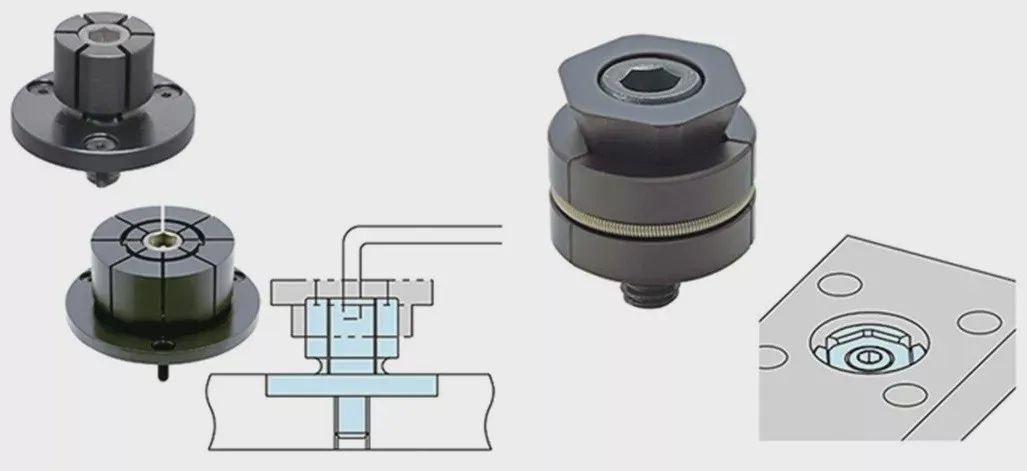

ముందస్తు బిగింపు

మునుపటి సమాచారం ప్రధానంగా వర్క్పీస్ బిగింపు ఫిక్చర్లపై దృష్టి పెడుతుంది. ప్రీ-క్లాంపింగ్ ద్వారా వినియోగాన్ని మెరుగుపరచడం మరియు సామర్థ్యాన్ని మెరుగుపరచడం ఎలాగో పరిగణించడం చాలా కీలకం. వర్క్పీస్ను బేస్పై నిలువుగా ఉంచినప్పుడు, గురుత్వాకర్షణ వర్క్పీస్ క్రిందికి పడిపోవచ్చు. అటువంటి సందర్భాలలో, ఏదైనా ప్రమాదవశాత్తూ స్థానభ్రంశం చెందకుండా ఉండేందుకు బిగింపును ఆపరేట్ చేస్తున్నప్పుడు వర్క్పీస్ను మాన్యువల్గా పట్టుకోవడం చాలా అవసరం.

▲ముందస్తు బిగింపు

వర్క్పీస్ భారీగా ఉంటే లేదా బహుళ ముక్కలు ఏకకాలంలో బిగించబడి ఉంటే, అది పనితీరును గణనీయంగా దెబ్బతీస్తుంది మరియు బిగించే సమయాన్ని పొడిగిస్తుంది. దీనిని పరిష్కరించడానికి, స్ప్రింగ్-రకం ప్రీ-క్లాంపింగ్ ఉత్పత్తిని ఉపయోగించడం వలన వర్క్పీస్ను స్థిరంగా ఉంచి బిగించడానికి అనుమతిస్తుంది, ఆపరేబిలిటీని బాగా పెంచుతుంది మరియు బిగించే సమయాన్ని తగ్గిస్తుంది.

బిగింపును ఎన్నుకునేటప్పుడు పరిగణనలు

ఒకే టూలింగ్లో అనేక రకాల క్లాంప్లను ఉపయోగిస్తున్నప్పుడు, బిగింపు మరియు వదులు రెండింటికీ ఒకే సాధనాలను ఉపయోగించడం ముఖ్యం. ఉదాహరణకు, దిగువ ఎడమ చిత్రంలో, బిగింపు కార్యకలాపాల కోసం బహుళ టూల్ రెంచ్లను ఉపయోగించడం వలన ఆపరేటర్పై మొత్తం భారం పెరుగుతుంది మరియు బిగింపు సమయాన్ని పొడిగిస్తుంది. మరోవైపు, దిగువ కుడి చిత్రంలో, టూల్ రెంచెస్ మరియు బోల్ట్ పరిమాణాలను ఏకీకృతం చేయడం ఆన్-సైట్ ఆపరేటర్ల కోసం ప్రక్రియను సులభతరం చేస్తుంది.

▲వర్క్పీస్ బిగింపు యొక్క కార్యాచరణ పనితీరు

ఇంకా, బిగింపు పరికరాన్ని కాన్ఫిగర్ చేసేటప్పుడు, వర్క్పీస్ బిగింపు యొక్క కార్యాచరణ పనితీరును పరిగణనలోకి తీసుకోవడం చాలా ముఖ్యం. వర్క్పీస్ను వంపుతిరిగిన కోణంలో బిగించాల్సిన అవసరం ఉంటే, అది ఆపరేషన్లకు చాలా అసౌకర్యాన్ని కలిగిస్తుంది. అందువల్ల, ఫిక్చర్ టూలింగ్ రూపకల్పన చేసేటప్పుడు అటువంటి పరిస్థితులను నివారించడం చాలా ముఖ్యం.

అనెబాన్ అన్వేషణ మరియు కంపెనీ ప్రయోజనం ఎల్లప్పుడూ "ఎల్లప్పుడూ మా వినియోగదారు అవసరాలను తీర్చడం". అనెబాన్ మా పాత మరియు కొత్త కస్టమర్ల కోసం విశేషమైన అధిక-నాణ్యత ఉత్పత్తులను పొందడం మరియు స్టైల్ చేయడం మరియు రూపకల్పన చేయడం కొనసాగిస్తుంది మరియు అనెబాన్ వినియోగదారుల కోసం అలాగే ఒరిజినల్ ఫ్యాక్టరీ ప్రొఫైల్ ఎక్స్ట్రూషన్స్ అల్యూమినియం కోసం విన్-విన్ అవకాశాన్ని చేరుస్తుంది,cnc భాగంగా మారింది, cnc మిల్లింగ్ నైలాన్. మేము స్నేహితులను వస్తు మార్పిడి వ్యాపార సంస్థకు హృదయపూర్వకంగా స్వాగతిస్తాము మరియు మాతో సహకారాన్ని ప్రారంభించాము. అద్భుతమైన లాంగ్ రన్ను ఉత్పత్తి చేయడానికి వివిధ పరిశ్రమలలో సన్నిహిత మిత్రులతో చేతులు కలపాలని అనెబోన్ ఆశిస్తున్నారు.

చైనా హై ప్రెసిషన్ మరియు మెటల్ స్టెయిన్లెస్ స్టీల్ ఫౌండ్రీ కోసం చైనా తయారీదారు, అనెబాన్ విన్-విన్ సహకారం కోసం స్వదేశంలో మరియు విదేశాలలో ఉన్న స్నేహితులందరినీ కలిసే అవకాశాలను కోరుతోంది. పరస్పర ప్రయోజనం మరియు ఉమ్మడి అభివృద్ధి ప్రాతిపదికన మీ అందరితో దీర్ఘకాలిక సహకారం ఉండాలని అనెబోన్ హృదయపూర్వకంగా ఆశిస్తున్నారు.

పోస్ట్ సమయం: సెప్టెంబర్-25-2023