మెకానికల్ డిజైన్ గురించి మీకు ఎంత తెలుసు?

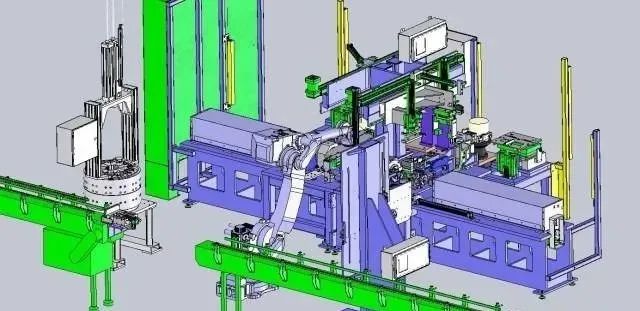

ఇది కావలసిన స్పెసిఫికేషన్లు మరియు అవసరాలను తీర్చడానికి వివిధ యాంత్రిక అంశాలను రూపకల్పన చేయడం, విశ్లేషించడం మరియు ఆప్టిమైజ్ చేయడం వంటివి కలిగి ఉంటుంది. ఇది కావలసిన స్పెసిఫికేషన్లు మరియు అవసరాలకు అనుగుణంగా వివిధ మెకానికల్ ఎలిమెంట్లను డిజైన్ చేయడం, విశ్లేషించడం మరియు ఆప్టిమైజ్ చేయడం వంటివి కలిగి ఉంటుంది.మెకానికల్ డిజైన్ అనేది ఉత్పత్తి డిజైన్, మెషిన్ డిజైన్, ఎక్విప్మెంట్ డిజైన్ మరియు స్ట్రక్చరల్ డిజైన్తో సహా అనేక రకాల ప్రాంతాలను కలిగి ఉంటుంది. థర్మోడైనమిక్స్ మరియు మెటీరియల్ సైన్స్ వంటి ప్రాథమిక ఇంజనీరింగ్ సూత్రాలను అర్థం చేసుకోవడం మరియు వర్తింపజేయడం అవసరం.

మెకానికల్ డిజైన్ డిజైన్, తయారీ, ఉపయోగం మరియు నిర్వహణ ప్రక్రియలలో ఒక భాగం. డిజైన్లో నిర్లక్ష్యం ఎల్లప్పుడూ ఈ అంశాలపై ప్రతిబింబిస్తుంది. ప్రాజెక్ట్ విజయవంతమవుతుందా లేదా విఫలమవుతుందా అని నిర్ణయించడం కష్టం కాదు. డిజైన్ ప్రక్రియపై తయారీ గొప్ప ప్రభావాన్ని చూపుతుంది, కాబట్టి మంచి డిజైన్ తయారీ నుండి వేరుగా ఉండదు. తయారీని అర్థం చేసుకోవడం మీ డిజైన్ నైపుణ్యాలను మెరుగుపరచడంలో మీకు సహాయపడుతుంది.

మెకానికల్ డిజైన్ ప్రధానంగా విశ్వసనీయమైన, ఖర్చుతో కూడుకున్న మరియు సమర్థవంతమైన పరిష్కారాలను రూపొందించడానికి సంబంధించినది. రూపకర్తలు తరచుగా కంప్యూటర్-ఎయిడెడ్ డిజైన్ (CAD) సాఫ్ట్వేర్ మరియు ఉపకరణాలను వివరణాత్మక నమూనాలను అభివృద్ధి చేయడానికి, అనుకరణలను నిర్వహించడానికి మరియు తయారీకి ముందు పనితీరును అంచనా వేస్తారు. డిజైన్ ప్రక్రియలో, మెకానికల్ డిజైనర్లు భద్రత, విశ్వసనీయత, ఉత్పాదకత, ఎర్గోనామిక్స్, సౌందర్యం మరియు పర్యావరణం వంటి అంశాలను పరిగణలోకి తీసుకుంటారు. ప్రభావం. అతుకులు లేని ఏకీకరణ మరియు కార్యాచరణను నిర్ధారించడానికి, వారు సివిల్, ఇండస్ట్రియల్ మరియు ఎలక్ట్రికల్ ఇంజనీర్లు వంటి ఇతర ఇంజనీరింగ్ విభాగాలతో కలిసి పని చేస్తారు.

డ్రాయింగ్లను ఉత్పత్తిలో ఉంచిన తర్వాత వాటిని వెంటనే సమీకరించి, ప్రాసెస్ చేయగల వ్యక్తులు చాలా మంది లేరు. డ్రాయింగ్ సమీక్ష ప్రక్రియ మరియు తదుపరి ప్రక్రియ సమయంలో, అనేక సమస్యలను కనుగొనడం అసాధారణం కాదు. సీనియర్ ఇంజనీర్లు లేదా చీఫ్ ఇంజనీర్లు అని పిలవబడే వారిచే రూపొందించబడిన డ్రాయింగ్లు ఇందులో ఉన్నాయి. పదేపదే చర్చలు మరియు అనేక సమావేశాల తర్వాత ఇది ఫలితం. ఇది అనేక కారణాల వల్ల. ఒక వైపు డ్రాయింగ్లో ప్రామాణీకరణ మరియు వీక్షకుడి స్థాయి. కానీ మరోవైపు తయారీ ప్రక్రియ రూపకర్తకు అవగాహన లేకపోవడమే ప్రధాన కారణం.

తయారీ గురించి మీకు ఎంత తెలుసు అని మీరు ఎలా నిర్ణయిస్తారు?

మీరు రూపొందించిన దాని స్కెచ్ని పట్టుకోండి. మొత్తం తయారీ ప్రక్రియ ఏమిటి? కాస్టింగ్, ఫోర్జింగ్ మరియు టర్నింగ్ చేయడం అసాధ్యం. మిల్లింగ్, ప్లానింగ్ మరియు గ్రౌండింగ్ కూడా సాధ్యం కాదు. మెషిన్ షాప్లో చాలా సంవత్సరాలు పనిచేసిన ఎవరికైనా ఇది తెలుసు. ప్రక్రియను పూర్తిగా అర్థం చేసుకోవడానికి, దానిని చిన్న దశలుగా విభజించాలి. భాగం నిర్మాణం వేడి చికిత్స సమయంలో ప్రమాదానికి కారణం కావచ్చు. దీన్ని ఎలా ఆప్టిమైజ్ చేయాలో మరియు పదార్థాన్ని ఎలా కత్తిరించాలో తెలుసుకోవడం ముఖ్యం. వర్చువలైజేషన్ ప్రక్రియను అనుకరించడానికి ఉపయోగించబడుతుంది, ఇందులో కత్తుల సంఖ్య, భ్రమణ వేగం, టూల్ ఫీడ్ మొత్తం, ఇనుప చిప్లు విసిరే దిశ, కత్తులను ఉపయోగించే క్రమం మరియు లాత్ యొక్క ఆపరేషన్ కూడా ఉంటాయి. ఇప్పుడు మనకు బలమైన పునాది ఉందని చెప్పగలం.

యాంత్రిక భాగాల కోసం పదార్థాలను ఎన్నుకునే సూత్రాలు

అవసరాలకు సంబంధించిన మూడు అంశాలను పరిగణనలోకి తీసుకోవాలి

1. వినియోగ అవసరాలు (ప్రాథమిక పరిశీలన):

1) భాగాల పని పరిస్థితులు (కంపనం, ప్రభావం, అధిక ఉష్ణోగ్రత, తక్కువ ఉష్ణోగ్రత, అధిక వేగం మరియు అధిక లోడ్ అన్నీ జాగ్రత్తగా ఉండాలి); 2) భాగాల పరిమాణం మరియు నాణ్యతపై పరిమితులు; 3) భాగాల ప్రాముఖ్యత. (మొత్తం యంత్రం యొక్క విశ్వసనీయతకు సాపేక్ష ప్రాముఖ్యత)

2. ప్రక్రియ అవసరాలు:

1) ఖాళీ తయారీ (కాస్టింగ్, ఫోర్జింగ్, ప్లేట్ కటింగ్, రాడ్ కటింగ్);

2) మెకానికల్ ప్రాసెసింగ్;

3) వేడి చికిత్స;

4) ఉపరితల చికిత్స

3. ఆర్థిక అవసరాలు:

1) మెటీరియల్ ధర (సాధారణ రౌండ్ స్టీల్ మరియు కోల్డ్-డ్రాడ్ ప్రొఫైల్స్ యొక్క ఖాళీ ధర మరియు ప్రాసెసింగ్ ధర మధ్య పోలిక, ఖచ్చితమైన కాస్టింగ్ మరియు ఖచ్చితమైన ఫోర్జింగ్);

2) ప్రాసెసింగ్ బ్యాచ్ పరిమాణం మరియు ప్రాసెసింగ్ ఖర్చులు;

3) పదార్థాల వినియోగ రేటు; (ప్లేట్లు, బార్లు మరియు ప్రొఫైల్ల స్పెసిఫికేషన్లు వంటివి, వాటిని సహేతుకంగా ఉపయోగించండి)

4) ప్రత్యామ్నాయం (కొన్ని దుస్తులు-నిరోధక భాగాలలో రాగి స్లీవ్లను మార్చడానికి డక్టైల్ ఇంక్ వంటి ఖరీదైన వస్తువులను భర్తీ చేయడానికి చౌకైన పదార్థాలను ఉపయోగించండి లేదా కొన్ని టర్నింగ్ స్లీవ్ల స్థానంలో చమురు-కలిగిన బేరింగ్లు మరియు తక్కువ వేగం లోడ్ల విషయంలో నైలాన్ను మార్చండి) ఉక్కును భర్తీ చేయండి. రాగి పురుగు గేర్లు మొదలైనవి.

అలాగే, స్థానిక పదార్థాల లభ్యతను పరిగణించండి

1. మెకానికల్ డిజైన్ కోసం ప్రాథమిక అవసరాలు

ఎ) యంత్రం యొక్క క్రియాత్మక అవసరాలకు సంబంధించి సమన్వయం మరియు సమతుల్యతపై శ్రద్ధ వహించండి! బారెల్ ప్రభావం సంభవించకుండా నిరోధించండి

బి) మెషిన్ ఎకానమీ అవసరాలు: ఎకానమీని డిజైన్ చేయండి, త్వరగా ఉత్పత్తిలోకి ప్రవేశించండి, అభివృద్ధి సమయంలో వినియోగాన్ని పునరుద్ధరించండి మరియు ఆర్థిక వ్యవస్థ కోసం అదే సమయంలో డిజైన్-తయారీ కూడా. ఇది మీకు ఉత్తమ ధర/పనితీరు నిష్పత్తిని అందిస్తుంది (ఉత్పత్తులు చిన్న బ్యాచ్లలో ప్రారంభమవుతాయి).

2. మెకానికల్ భాగాల రూపకల్పనకు ప్రాథమిక అవసరాలు

ఎ) యంత్రం యొక్క వివిధ విధులను నిర్ధారించడానికి షెడ్యూల్ చేయబడిన పని వ్యవధిలో సాధారణంగా మరియు విశ్వసనీయంగా పని చేయండి;

బి) భాగాల ఉత్పత్తి మరియు తయారీ ఖర్చులను తగ్గించండి;

c) మార్కెట్లో వీలైనన్ని సాధారణ ప్రామాణిక భాగాలను ఉపయోగించండి;

d) ధారావాహికీకరించబడే ఉత్పత్తులను రూపకల్పన చేసేటప్పుడు, భాగాల యొక్క బహుముఖ ప్రజ్ఞను పరిగణించండి. ఉత్పాదక ప్రక్రియ యొక్క సంక్లిష్టతను తగ్గించడానికి మరియు ఫిక్చర్ మరియు టూలింగ్ డిజైన్లకు అవసరమైన సమయాన్ని తగ్గించడానికి సార్వత్రికమైనవి కాని వాటి నిర్మాణం గరిష్ట స్థాయికి సమానంగా ఉండాలి.

మెకానికల్ డ్రాయింగ్లో సాధారణ భాగాల ఎంపికను వీక్షించండి

పార్ట్ వ్యూ కోసం వ్యక్తీకరణ స్కీమ్ను నిర్ణయించడంలో భాగం యొక్క నిర్మాణ ఆకృతి ప్రధాన అంశం. సారూప్య ఆకారాలు కలిగిన భాగాలు సాధారణ లక్షణాలను పంచుకుంటాయి.

సాధారణంగా, యంత్ర భాగాలను బుషింగ్లు మరియు వీల్ డిస్క్లు వంటి వాటి ఆకారం ఆధారంగా వర్గాలుగా విభజించవచ్చు. వివిధ మార్గాల్లో వ్యక్తీకరించబడిన వారి లక్షణాలు ఇక్కడ ఉన్నాయి:

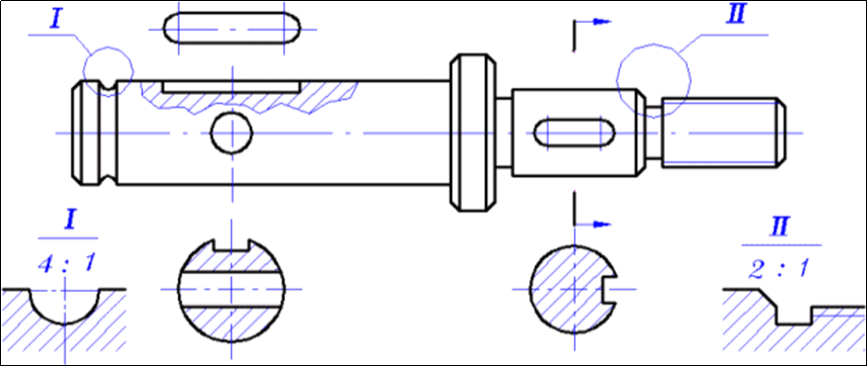

(1) షాఫ్ట్ మరియు స్లీవ్ భాగాలను ఎంచుకోండి

షాఫ్ట్లు లేదా స్లీవ్ భాగం యొక్క అక్షం దాని ప్రాసెసింగ్ స్థానం ప్రకారం క్షితిజ సమాంతరంగా ఉంచబడుతుంది. సాధారణంగా, ప్రాథమిక మరియు క్రాస్ సెక్షనల్ వీక్షణలు, అలాగే పాక్షికంగా విస్తరించిన సంస్కరణ అవసరం.

(2) వీల్ మరియు డిస్క్ భాగాల ఎంపికను బ్రౌజ్ చేయండి

ప్రధాన దృష్టిలో, ప్రాసెసింగ్ యొక్క స్థానం ప్రకారం అక్షం కూడా అడ్డంగా ఉంచబడుతుంది. దీనికి రెండు ప్రాథమిక వీక్షణలు అవసరం.

(3) ఫోర్క్ మరియు రాడ్ భాగాలు

ఫోర్కులు మరియు రాడ్లు, ఉదాహరణకు, తరచుగా వంగి మరియు వంగి ఉంటాయి. వాటి ఆకార లక్షణాలను ఉత్తమంగా సూచించే వీక్షణ ప్రధాన చిత్రంగా ఉపయోగించబడుతుంది. రెండు లేదా అంతకంటే ఎక్కువ ప్రాథమిక చిత్రాలు కూడా అవసరం కావచ్చు.

(4) బాక్స్ భాగాల ఎంపిక

బాక్స్-రకం భాగాలు మరింత క్లిష్టంగా ఉంటాయి. ప్రధాన వీక్షణ ప్లేస్మెంట్ తప్పనిసరిగా మెషీన్లోని భాగం యొక్క పని స్థానానికి అనుగుణంగా ఉండాలి. సాధారణంగా, కనీసం మూడు ప్రాథమిక వీక్షణలు అవసరం.

ఒకే భాగానికి తరచుగా అనేక విభిన్న వ్యక్తీకరణ పథకాలు ఉన్నాయి. ప్రతి దాని స్వంత ప్రయోజనాలు మరియు అప్రయోజనాలు ఉన్నాయి మరియు వాటిని పోల్చి వివరంగా విశ్లేషించాలి.

వీక్షణలను ఎంచుకునేటప్పుడు, ప్రతి వీక్షణ ప్రత్యేక దృష్టిని కలిగి ఉండటం ముఖ్యం. ఎంచుకున్న వీక్షణ పూర్తిగా మరియు స్పష్టంగా ఉండాలి మరియు సులభంగా చదవగలిగేలా ఉండాలి.

షాఫ్ట్ మరియు స్లీవ్ భాగాలు

షాఫ్ట్ మరియు స్లీవ్ భాగాల యొక్క ముఖ్య ఉద్దేశ్యం శక్తిని ప్రసారం చేయడం లేదా షాఫ్ట్ల వంటి ఇతర భాగాలకు మద్దతు ఇవ్వడం.

(1) షాఫ్ట్ మరియు స్లీవ్ భాగాల కోసం నిర్మాణ లక్షణాలు మరియు ప్రాసెసింగ్ పద్ధతులు

ఈ భ్రమణ వస్తువుల యొక్క ప్రధాన భాగాలు సిలిండర్లు, శంకువులు మరియు వివిధ పరిమాణాల ఇతర భ్రమణ శరీరం. మెజారిటీ షాఫ్ట్ మరియు స్లీవ్ భాగాలు లాత్లు లేదా గ్రైండర్లను ఉపయోగించి ప్రాసెస్ చేయబడతాయి. ఇవిఆటో విడి భాగాలుతరచుగా ఛాంఫర్లు మరియు థ్రెడ్ల వంటి నిర్మాణాలతో రూపొందించబడ్డాయి, ప్రాసెస్ చేయబడతాయి లేదా అసెంబుల్ చేయబడతాయి. వాటికి అండర్కట్లు, పిన్హోల్స్, కీవేలు లేదా ఫ్లాట్ ఉపరితలాలు కూడా ఉండవచ్చు.

(2) ఎంపికను వీక్షించండి

షాఫ్ట్ మరియు స్లీవ్ భాగం ఫ్రంటల్ వ్యూతో సూచించబడుతుంది, అక్షం అడ్డంగా ఉంచబడుతుంది. దీని తర్వాత తగిన సంఖ్య లేదా క్రాస్ సెక్షనల్ మరియు విస్తారిత పాక్షిక వీక్షణలు ఉంటాయి. ప్రధాన వీక్షణ యొక్క క్షితిజ సమాంతర స్థానం పార్ట్ వ్యూ ఎంపిక కోసం ఫీచర్ సూత్రంతో మాత్రమే కాకుండా దాని ప్రాసెసింగ్ స్థానం మరియు పని స్థానంతో కూడా స్థిరంగా ఉంటుంది.

షాఫ్ట్లోని రంధ్రాలు మరియు గుంటలు వంటి నిర్మాణాలను సూచించడానికి పాక్షిక విభాగాలను ఉపయోగించవచ్చు. మూర్తి 3- 7లో చూపినట్లుగా, ఇతర నిర్మాణాలలో కీవేలు, రంధ్రాలు మరియు నిర్మాణ విమానాలు ప్రత్యేక క్రాస్ సెక్షనల్ వీక్షణగా సూచించబడాలి.

ఘన షాఫ్ట్లను కత్తిరించాల్సిన అవసరం లేదు, కానీ స్లీవ్ భాగాలు వాటి అంతర్గత నిర్మాణాన్ని చూపించాలి. బాహ్య రూపం సరళంగా ఉంటే పూర్తి విభాగ వీక్షణలను ఉపయోగించవచ్చు; సంక్లిష్టంగా ఉంటే సగం విభాగ వీక్షణలను ఉపయోగించవచ్చు.

మూర్తి 3-7 అక్షం వ్యక్తీకరణ పద్ధతి

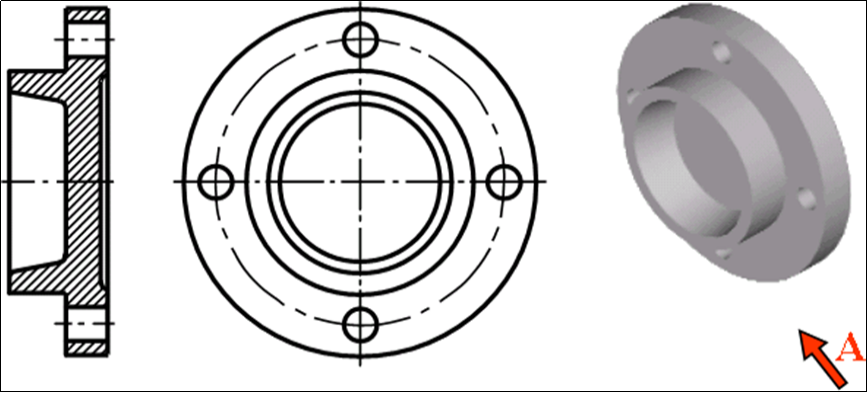

పాన్ మరియు కవర్ భాగాలు

డిస్క్ మరియు కవర్ భాగాలలో ముగింపు కవర్లు, అంచులు (హ్యాండ్వీల్స్), పుల్లీలు మరియు ఇతర ఫ్లాట్ డిస్క్-ఆకారపు భాగాలు ఉన్నాయి. శక్తిని ప్రసారం చేయడానికి చక్రాలు ఉపయోగించబడతాయి మరియు కవర్లు ప్రధానంగా మద్దతు, అక్షసంబంధ స్థానం మరియు సీలింగ్గా పనిచేస్తాయి.

1. నిర్మాణ లక్షణాలు

డిస్క్ లేదా కవర్ భాగం యొక్క ప్రధాన భాగం సాధారణంగా ఏకాక్షక భ్రమణ శరీరం. కొన్ని పెద్ద రేడియల్ మరియు చిన్న అక్షసంబంధ కొలతలతో చతురస్రం, దీర్ఘచతురస్రాకారం లేదా మరొక ఆకారంలో ఉండే ప్రధాన శరీరాలను కలిగి ఉంటాయి. బొమ్మలు 3-8లో చూపినట్లుగా, భాగాలు తరచుగా షాఫ్ట్ రంధ్రాలు, భాగం యొక్క చుట్టుకొలత వెంట రంధ్రాలు, పక్కటెముకలు లేదా పొడవైన కమ్మీలు మరియు దంతాల వంటి నిర్మాణాలను కలిగి ఉంటాయి.

మూర్తి 3-8 ప్లేట్/కవర్ భాగాల వ్యక్తీకరణ పద్ధతి

(2) ఎంపికను వీక్షించండి

సాధారణంగా, డిస్క్ మరియు కవర్ భాగాలు రెండు ప్రాథమిక దృక్కోణాలలో వ్యక్తీకరించబడతాయి. ప్రధాన వీక్షణ అక్షం ద్వారా పూర్తి క్రాస్-సెక్షన్. అక్షం దాని ప్రాసెసింగ్ స్థానానికి సరిపోయేలా క్షితిజ సమాంతరంగా ఉంచాలి. లాత్ల ద్వారా ప్రాథమికంగా ప్రాసెస్ చేయబడని కొన్ని భాగాల యొక్క ప్రధాన దృశ్యం వాటి ఆకారం మరియు స్థానం ఆధారంగా నిర్ణయించబడుతుంది.

డిస్క్ మరియు కవర్ యొక్క ప్రాథమిక వీక్షణ అనేది డిస్క్ లేదా కవర్ చుట్టూ రంధ్రాలు, పొడవైన కమ్మీలు మరియు ఇతర నిర్మాణాల పంపిణీని వ్యక్తీకరించడానికి ఒక మార్గం. వీక్షణ సుష్టంగా ఉన్నప్పుడు, సగం-విభాగ వీక్షణను ఉపయోగించవచ్చు.

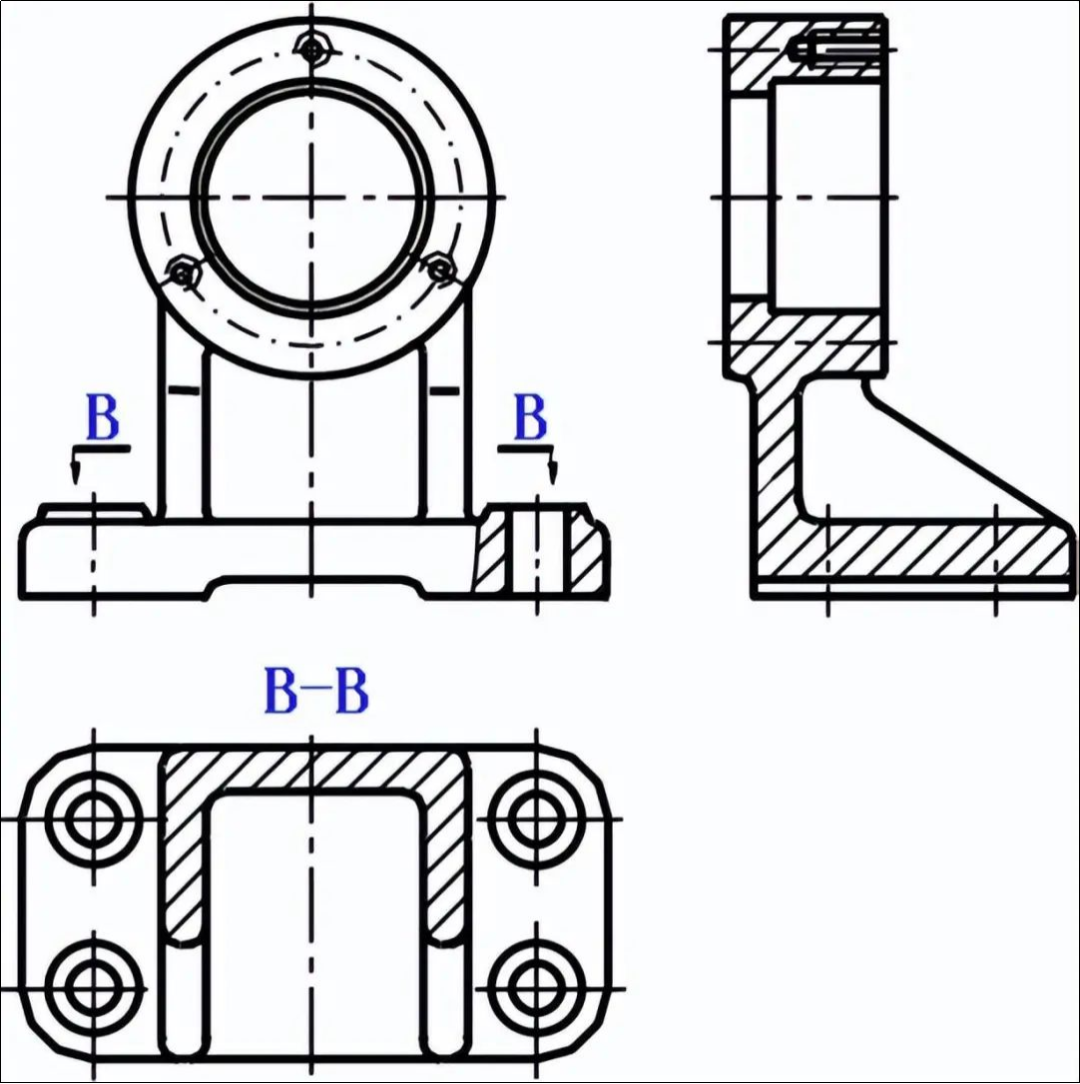

ఫోర్కులు మరియు ఫ్రేమ్ భాగాలు

ఫ్రేమ్ మరియు ఫోర్క్ భాగాలలో వివిధ ప్రయోజనాల కోసం కనెక్ట్ చేసే రాడ్లు, బ్రాకెట్లు మొదలైనవి ఉంటాయి. యంత్ర నియంత్రణ వ్యవస్థలలో షిఫ్ట్ ఫోర్కులు మరియు టై రాడ్లు ముఖ్యమైన పాత్ర పోషిస్తాయి. బ్రాకెట్లు ఇదే ప్రయోజనాన్ని అందిస్తాయి. ఈ ఖాళీలు సాధారణంగా తారాగణం లేదా నకిలీ చేయబడతాయి.

(1) నిర్మాణ లక్షణాలు

మెజారిటీ ఫోర్కులు మరియు ఫ్రేమ్లు మూడు భాగాలతో రూపొందించబడ్డాయి: పని భాగం, ఇన్స్టాలేషన్ భాగం మరియు కనెక్ట్ చేసే భాగం. పని భాగం ఇతర భాగాలపై ప్రభావం చూపే ఫోర్క్ లేదా ఫ్రేమ్ యొక్క భాగాన్ని సూచిస్తుంది. బ్రాకెట్ యొక్క దీర్ఘచతురస్రాకార దిగువ ప్లేట్లోని మౌంటు రంధ్రాలు బ్రాకెట్ను ఉంచడానికి మరియు కనెక్ట్ చేయడానికి ఉపయోగించబడతాయి. బ్రాకెట్ యొక్క మద్దతు ప్లేట్ పని మరియు సంస్థాపన భాగాలను కలుపుతుంది. బ్రాకెట్ భాగాలను రూపకల్పన చేసేటప్పుడు, మొదట భాగం యొక్క పని మరియు సంస్థాపన భాగాలను నిర్మించడం సాధారణం, ఆపై కనెక్ట్ చేసే భాగాన్ని జోడించండి.

(2) ఎంపికను వీక్షించండి

ఫోర్కులు మరియు ఫ్రేమ్లు తరచుగా సంక్లిష్టమైన మార్గాల్లో, వక్ర లేదా వంపుతిరిగిన నిర్మాణాలతో ఆకృతి చేయబడతాయి. భాగాలు అనేక విభిన్న ప్రాసెసింగ్ దశలకు లోబడి ఉంటాయి మరియు ఈ భాగాల పని స్థానాలు స్థిరంగా లేవు. సాధారణంగా, వస్తువు యొక్క ఆకృతి లక్షణాలను ఉత్తమంగా ప్రతిబింబించే వీక్షణ ప్రధాన చిత్రంగా ఎంపిక చేయబడుతుంది. ఇతర వీక్షణలు, పాక్షిక వీక్షణ, క్రాస్-సెక్షన్లు మరియు ఇతర వ్యక్తీకరణ పద్ధతులు, ప్రధాన వీక్షణలతో పాటు, దాని నిర్మాణ లక్షణాల ఆధారంగా ఎంపిక చేయబడతాయి. మూర్తి 3-9లో చూపిన విధంగా.

మూర్తి 3-9 బ్రాకెట్ భాగాల వ్యక్తీకరణ పద్ధతి

బాక్స్ భాగాలు

పెట్టె భాగాలలో పంప్ బాడీలు, వాల్వ్ బాడీలు, మెషిన్ బేస్లు, తగ్గింపు పెట్టెలు మొదలైనవి ఉంటాయి. యంత్రాలు మరియు భాగాల యొక్క ప్రధాన భాగాలు అయిన బాక్స్ భాగాలను తయారు చేయడానికి కాస్టింగ్లను ఉపయోగిస్తారు. మద్దతులు, సీల్స్ మరియు స్థానాలు సాధారణంగా ఉపయోగించబడతాయి.

1. నిర్మాణ లక్షణాలు

క్రియాత్మక అవసరాలకు అనుగుణంగా బాక్స్ నిర్మాణం మారుతూ ఉంటుంది. అయినప్పటికీ, చాలా వరకు బోలు గుండ్లు పెద్ద అంతర్గత కుహరాలను కలిగి ఉంటాయి. లోపలి కుహరం ఆకారం యొక్క చలన పథం మరియు ఆకారం ద్వారా నిర్ణయించబడుతుందియంత్ర భాగాలుపెట్టెలో ఉంచబడింది. బేరింగ్ హోల్ అనేది పెట్టె యొక్క కదిలే భాగాలకు మద్దతు ఇచ్చే భాగం. రంధ్రం యొక్క ముగింపు ముఖం స్థానిక ఫంక్షనల్ నిర్మాణాలను కలిగి ఉంటుంది, ముగింపు కవర్ లేదా స్క్రూ రంధ్రాలను వ్యవస్థాపించడానికి ఒక విమానం వంటివి.

(2) ఎంపికను వీక్షించండి

ప్రతి ప్రక్రియకు ప్రాసెసింగ్ స్థానాలు భిన్నంగా ఉంటాయి. బాక్స్ భాగాలు సంక్లిష్టమైన నిర్మాణ లక్షణాలు మరియు సంక్లిష్టమైన ప్రాసెసింగ్ విధానాలను కలిగి ఉంటాయి. ప్రధాన వీక్షణ సాధారణంగా బాక్స్ యొక్క పని స్థానం మరియు దాని ఆకార లక్షణాల ఆధారంగా ఎంపిక చేయబడుతుంది. సంక్లిష్టమైన అంతర్గత మరియు బాహ్య ఆకృతులను వ్యక్తీకరించడానికి, క్రాస్ సెక్షనల్ డ్రాయింగ్లు మరియు అవుట్లైన్ డ్రాయింగ్లను తగినంత మొత్తంలో కలిగి ఉండటం అవసరం. వివరణాత్మక నిర్మాణాలకు అనుబంధంగా ప్రత్యేక వీక్షణలు మరియు పాక్షిక విస్తరణలు ఉపయోగించబడతాయి.

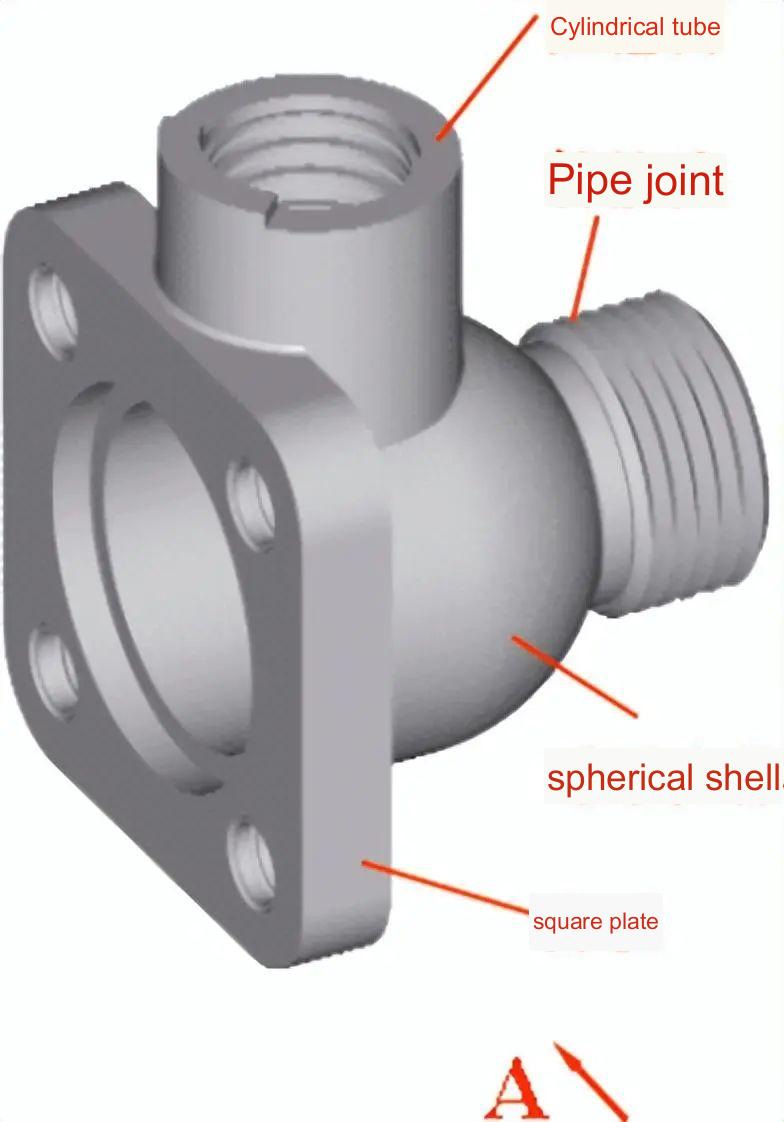

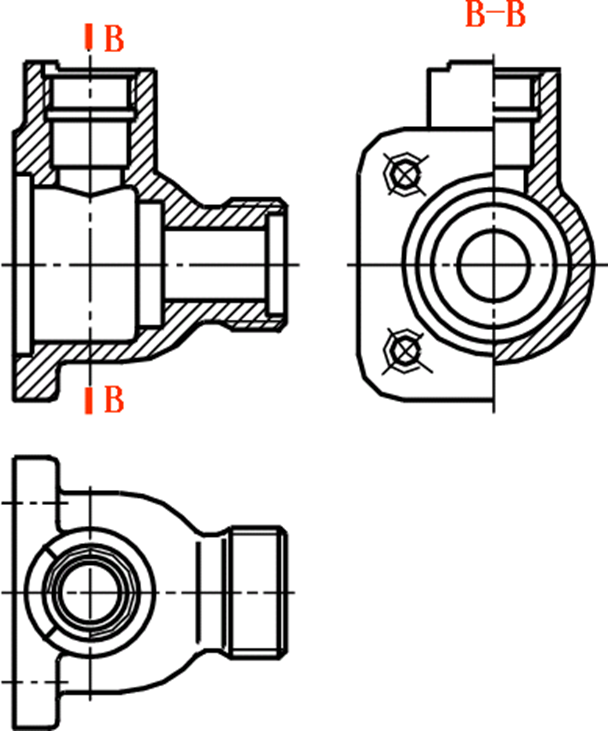

మూర్తి 3-10 వాల్వ్ శరీర భాగాల వ్యక్తీకరణ పద్ధతి

మూర్తి 3-10 వాల్వ్ బాడీని చూపుతుంది. ఇది నాలుగు భాగాలను కలిగి ఉంటుంది: గోళాకార గొట్టం, చతురస్ర ప్లేట్ మరియు పైపు కనెక్షన్. గోళాకార మరియు సిలిండర్ భాగాల లోపలి రంధ్రాలు రెండింటి మధ్య ఖండన ద్వారా అనుసంధానించబడి ఉంటాయి. వాల్వ్ యొక్క ముందు వీక్షణ దాని ప్రస్తుత పని పరిస్థితి ప్రకారం ఏర్పాటు చేయబడింది. వాల్వ్ యొక్క అంతర్గత ఆకృతి, దాని సాపేక్ష స్థానం మొదలైనవాటిని చూపించడానికి ముందు వీక్షణ పూర్తిగా విభజించబడింది.

వాల్వ్ యొక్క ప్రధాన భాగం యొక్క రూపాన్ని, వాల్వ్ యొక్క ఎడమ వైపున ఉన్న స్క్వేర్ ప్లేట్ యొక్క ఆకారం మరియు పరిమాణం మరియు లోపలి రంధ్ర నిర్మాణాన్ని చూపించడానికి ఎడమవైపు సగం-విభాగం వీక్షణను ఎంచుకోండి. వాల్వ్ యొక్క మొత్తం ఆకారాన్ని మరియు ఫ్యాన్-ఆకారపు టాప్ స్ట్రక్చర్ను చూపించడానికి టాప్-వ్యూను ఎంచుకోండి.

అనెబాన్ అత్యంత అధునాతన ఉత్పత్తి పరికరాలు, అనుభవజ్ఞులైన మరియు అర్హత కలిగిన ఇంజనీర్లు మరియు కార్మికులు, గుర్తింపు పొందిన నాణ్యత నియంత్రణ వ్యవస్థలు మరియు చైనా హోల్సేల్ OEM ప్లాస్టిక్ ABS/PA/POM CNC లాత్ CNC మిల్లింగ్ 4 యాక్సిస్/5 యాక్సిస్ కోసం స్నేహపూర్వక ప్రొఫెషనల్ సేల్స్ టీమ్ ప్రీ/ఆటర్-సేల్స్ మద్దతును కలిగి ఉంది. CNC మ్యాచింగ్ భాగాలు,CNC టర్నింగ్ భాగాలు. ప్రస్తుతం, అనెబాన్ పరస్పర లాభాల ప్రకారం విదేశాలలో ఉన్న కస్టమర్లతో మరింత పెద్ద సహకారాన్ని కోరుతోంది. మరిన్ని ప్రత్యేకతల కోసం మమ్మల్ని సంప్రదించడానికి దయచేసి ఉచితంగా అనుభవించండి.

2022 అధిక నాణ్యత కలిగిన చైనా CNC మరియు మ్యాచింగ్, అనుభవజ్ఞులైన మరియు పరిజ్ఞానం ఉన్న సిబ్బందితో, అనెబాన్ మార్కెట్ దక్షిణ అమెరికా, USA, మిడ్ ఈస్ట్ మరియు ఉత్తర ఆఫ్రికాలను కవర్ చేస్తుంది. అనెబాన్తో మంచి సహకారం అందించిన తర్వాత చాలా మంది కస్టమర్లు అనెబాన్కి స్నేహితులుగా మారారు. మా ఉత్పత్తుల్లో దేనికైనా మీకు ఆవశ్యకత ఉంటే, ఇప్పుడే మమ్మల్ని సంప్రదించాలని గుర్తుంచుకోండి. అనెబోన్ త్వరలో మీ నుండి వినడానికి ఎదురు చూస్తుంది.

పోస్ట్ సమయం: సెప్టెంబర్-12-2023