CNC మ్యాచింగ్లో పదార్థాల ఉపరితల చికిత్స ప్రక్రియ గురించి మీకు ఏమి తెలుసు?

CNC మ్యాచింగ్ కోసం, ఉపరితల చికిత్స అనేది మెషిన్డ్ మెటీరియల్ల పనితీరు మరియు దీర్ఘాయువుతో పాటు రూపాన్ని మెరుగుపరచడానికి ఉపయోగించే ప్రక్రియ. CNC మ్యాచింగ్లో ఉపయోగించే ఉపరితలాలకు చికిత్స చేయడానికి ఉపయోగించే అత్యంత సాధారణ ప్రక్రియలు డీబరింగ్ను కలిగి ఉంటాయి. ఈ విధానంలో పదునైన అంచులు, బర్ర్స్ లేదా ఏదైనా అదనపు పదార్థాన్ని యంత్ర భాగాల ఉపరితలం నుండి తొలగించడం జరుగుతుంది. డీబరింగ్ తుది ఉత్పత్తి యొక్క సౌందర్యం మరియు భద్రతను పెంచుతుంది.

పాలిషింగ్:మెరిసే మరియు ప్రతిబింబ రూపాన్ని కలిగించే పదార్థం యొక్క ఉపరితలాలను సున్నితంగా చేయడానికి పాలిషింగ్ ఉపయోగించవచ్చు. ఇది భాగాల రూపాన్ని పెంచుతుంది మరియు భాగాలపై ఘర్షణను తగ్గిస్తుంది.

గ్రౌండింగ్: ఇది ఉపరితలాలపై లోపాలను తొలగించడానికి లేదా ఖచ్చితమైన సహనాన్ని సాధించడానికి ఉపయోగించబడుతుంది. పని ముక్క నుండి పదార్థాలను తొలగించడానికి గ్రైండర్ వీల్ను ఉపయోగించడం ఇందులో ఉంటుంది.

యానోడైజింగ్:ఇది ఎలక్ట్రోకెమికల్ ప్రక్రియ, ఇది అల్యూమినియం వంటి లోహ పదార్థాల ఉపరితలంపై ఆక్సైడ్ లాంటి రక్షణ పొరను సృష్టిస్తుంది. ఇది తుప్పు నిరోధకతను అలాగే సౌందర్యం, కాఠిన్యం మరియు పెంచుతుంది.

ఎలక్ట్రోప్లేటింగ్మెటీరియల్ పైభాగంలో మెటాలిక్ యొక్క పలుచని పొరను వేయడం కలిగి ఉంటుంది. ఇది తుప్పు నిరోధకతను అలాగే వాహకత మరియు రూపాన్ని మెరుగుపరుస్తుంది.

పూత:ఉపరితల పూత అనేది పదార్థం యొక్క ఉపరితలంపై యాంటీ తుప్పు పొర లేదా పెయింట్ను వర్తించే ప్రక్రియ. ఇది తుప్పుకు నిరోధకతను అలాగే దుస్తులు నిరోధకతను అందించవచ్చు. ఇది సౌందర్యాన్ని కూడా మెరుగుపరుస్తుంది.

వేడి చికిత్స:ఇది ఒక పదార్థాన్ని తీవ్ర ఉష్ణోగ్రతకు బహిర్గతం చేయడం మరియు వాటి యాంత్రిక లక్షణాన్ని సవరించడానికి చల్లగా నియంత్రించబడుతుంది. ఈ ప్రక్రియ పదార్థం యొక్క మన్నిక, కాఠిన్యాన్ని మెరుగుపరుస్తుంది మరియు దుస్తులు మరియు వైకల్యాన్ని నిరోధిస్తుంది.

ఉపరితలాల కోసం ఈ చికిత్సలు CNC యంత్ర భాగాల యొక్క మొత్తం నాణ్యత, పనితీరు మరియు దీర్ఘాయువును బాగా పెంచుతాయి. మీరు ఉపయోగించడానికి ఎంచుకున్న చికిత్స రకం పదార్థం, దాని ఉద్దేశించిన అప్లికేషన్ మరియు ఆశించిన ఫలితాలపై ఆధారపడి ఉంటుంది.

ఉపరితల చికిత్స అనేది రసాయన, భౌతిక మరియు యాంత్రిక లక్షణాలను కలిగి ఉన్న మూల పదార్థానికి భిన్నంగా ఉండే మూల పదార్థాన్ని సృష్టించే ప్రక్రియ.

ఉపరితల చికిత్స యొక్క లక్ష్యం దుస్తులు ధరించడం, తుప్పు మరియు ఇతర అవసరాలకు నిరోధకతను తీర్చడం. మెకానికల్ గ్రైండ్, రసాయన చికిత్సలు ఉపరితల వేడి చికిత్స మరియు ఉపరితలంపై చల్లడం వంటివి ఉపరితలాలకు చికిత్స చేయడానికి చాలా తరచుగా ఉపయోగించే పద్ధతులు. ఉపరితల చికిత్స అనేది ఉపరితలాన్ని శుభ్రపరచడం, దానిని తుడిచివేయడం, దానిని డీబర్ర్ చేయడం మరియు ముక్క యొక్క వెలుపలి భాగంలో డీగ్రేజ్ చేయడం. నేడు, మేము ఉపరితల చికిత్స యొక్క విధానాన్ని చర్చిస్తాము.

మ్యాచింగ్ భాగాలకు ఉపరితల చికిత్స ఏ ప్రయోజనాలను తెస్తుంది?

సర్ఫేస్ ఏరియా థెరపీ విధానాలు అనేక ప్రయోజనాలను కలిగిస్తాయియంత్ర భాగాలు, వీటిని కలిగి ఉంటుంది: మెరుగైన సౌందర్యం: స్ప్రూసింగ్, యానోడైజింగ్, ప్లేటింగ్ మరియు ఫినిషింగ్ వంటి ఉపరితల చికిత్సలు మెషిన్డ్ కాంపోనెంట్ల దృశ్యమాన ఆకర్షణను పెంచుతాయి. ఇది మృదువైన, మెరిసే లేదా అనుకూలీకరించిన ముగింపును అందించగలదు, వస్తువు యొక్క మొత్తం రూపాన్ని మెరుగుపరుస్తుంది.

మెరుగైన తుప్పు నిరోధకత: యానోడైజింగ్, ప్లేటింగ్ మరియు ఫినిషింగ్ వంటి అనేక ఉపరితల వైశాల్య చికిత్సలు పదార్థం యొక్క ఉపరితలంపై రక్షిత పొరను సృష్టిస్తాయి. ఈ పొర ఒక అడ్డంకిగా పనిచేస్తుంది, తినివేయు అమరికతో సంబంధంలోకి రాకుండా భాగానికి వ్యతిరేకంగా రక్షిస్తుంది, అందువలన దాని తుప్పు నిరోధకతను పెంచుతుంది.

బూస్ట్ వేర్ రెసిస్టెన్స్: వార్త్ ట్రీట్మెంట్ లేదా ఫినిషింగ్ల వంటి ఉపరితల చికిత్సలు యంత్ర భాగాల యొక్క దుస్తులు నిరోధకతను నాటకీయంగా పెంచుతాయి. ఈ విధానాలు పదార్థాల దృఢత్వం, దృఢత్వం మరియు దృఢత్వాన్ని మెరుగుపరుస్తాయి, వాటిని రుద్దడం, రాపిడి మరియు ధరించడం వంటి వాటికి చాలా ఎక్కువ రోగనిరోధక శక్తిని కలిగిస్తాయి. సరళతను పెంచడం మరియు రుద్దడం కూడా తగ్గించడం: పాలిషింగ్ లేదా తక్కువ-ఘర్షణ పదార్థాలతో పొర వంటి కొన్ని ఉపరితల వైశాల్య చికిత్సలు కదిలే భాగాల మధ్య ఘర్షణను తగ్గించగలవు. ఇది సున్నితమైన ప్రక్రియకు కారణమవుతుంది, దుస్తులు తగ్గిస్తుంది మరియు యంత్ర భాగాల మొత్తం పనితీరును కూడా పెంచుతుంది.

మెరుగైన రసాయన నిరోధకత: ఉపరితల చికిత్స ద్వారా, యంత్ర భాగాల రసాయన నిరోధకతను పెంచవచ్చు. భాగాలు ప్రతికూల రసాయనాలు లేదా ఉత్పత్తిని విచ్ఛిన్నం చేసే సమ్మేళనాలతో సంబంధంలోకి వచ్చినప్పుడు ఇది చాలా ఉపయోగకరంగా ఉంటుంది. టైటర్ టాలరెన్స్లు అలాగే అధిక ఖచ్చితత్వం: గ్రౌండింగ్ లేదా పాలిషింగ్ సహాయం వంటి ఉపరితల చికిత్సలు గట్టి డైమెన్షనల్ రెసిస్టెన్స్లను పొందుతాయి మరియు యంత్ర భాగాలలో ఎక్కువ ఖచ్చితత్వాన్ని కూడా నిర్ధారిస్తాయి. అధిక ఖచ్చితత్వం మరియు గట్టి సహనం అవసరమయ్యే అప్లికేషన్లకు ఇది ముఖ్యం.

మెరుగుపరిచిన సంశ్లేషణ మరియు బంధం: ఉపరితల తయారీ అనేది సంసంజనాలు, పెయింట్లు లేదా ఇతర బంధన విధానాలకు తగిన ఉపరితల వైశాల్యాన్ని సృష్టించగలదు. ఇది విభిన్న అంశాల మధ్య మరింత శక్తివంతమైన మరియు మరింత పేరున్న బంధాన్ని అనుమతిస్తుంది, ఉత్పత్తి సమగ్రతను మెరుగుపరుస్తుంది. మొత్తంమీద, ఉపరితల చికిత్స ప్రక్రియలు ఫీచర్, దీర్ఘాయువు మరియు రూపాన్ని ఆప్టిమైజ్ చేయడంలో కీలక పాత్ర పోషిస్తాయి.యంత్ర భాగాలు, వారు కోరుకున్న అప్లికేషన్ కోసం వాటిని మరింత అనుకూలంగా మార్చడం మరియు వారి మొత్తం అధిక నాణ్యతను మెరుగుపరచడం.

సాధారణంగా ఉపయోగించే ఉపరితల చికిత్స ప్రక్రియలు:

వాక్యూమ్ ఎలక్ట్రోప్లేటింగ్, ఎలక్ట్రోప్లేటింగ్ ప్రక్రియ, యానోడైజింగ్, ఎలక్ట్రోలైటిక్ పాలిషింగ్, ప్యాడ్ ప్రింటింగ్ ప్రాసెస్, గాల్వనైజింగ్ ప్రాసెస్, పౌడర్ కోటింగ్, వాటర్ ట్రాన్స్ఫర్ ప్రింటింగ్, స్క్రీన్ ప్రింటింగ్, ఎలెక్ట్రోఫోరేసిస్ మొదలైనవి.

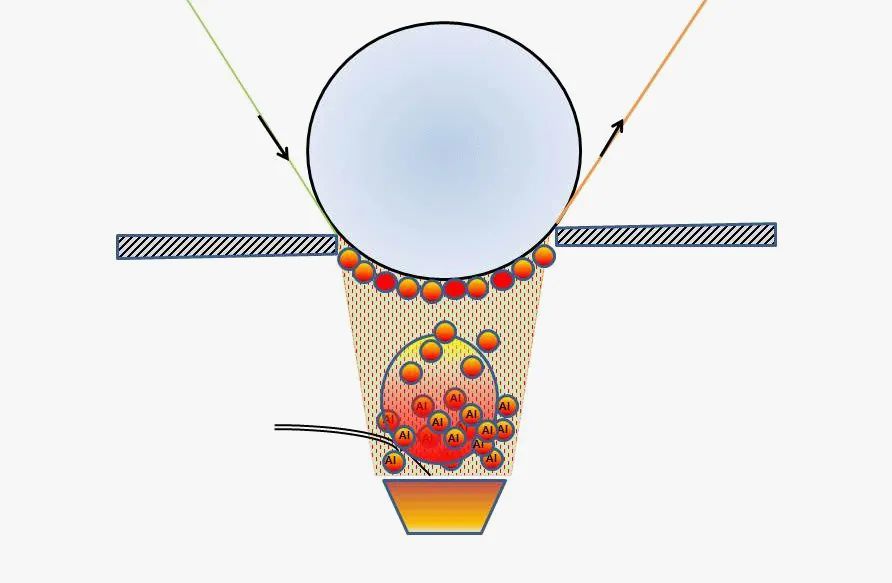

01. వాక్యూమ్ ప్లేటింగ్

—— వాక్యూమ్ మెటలైజింగ్ ——

వాక్యూమ్ ప్లేటింగ్ను భౌతిక నిక్షేపణ ప్రక్రియగా వర్ణించవచ్చు. సారాంశంలో, ఆర్గాన్ వాయువు వాక్యూమ్ స్థితిలోకి చొప్పించబడుతుంది, గ్యాస్ అణువులు ఎంపిక చేసిన పదార్థాన్ని తాకుతాయి మరియు లక్ష్యంగా ఉన్న పదార్థం అణువులుగా విభజించబడింది, ఇవి వాహక పదార్థాల ద్వారా గ్రహించబడి ఏకరీతి మరియు మృదువైన అనుకరణ లోహ పొరను ఏర్పరుస్తాయి. .

వర్తించే పదార్థాలు:

1. లోహాలు హార్డ్ మరియు సాఫ్ట్ ప్లాస్టిక్స్, సెరామిక్స్, కాంపోజిట్ మెటీరియల్స్ మరియు గ్లాస్తో సహా పలు రకాల పదార్థాలను పూత పూయవచ్చు. ఎలక్ట్రోప్లేటింగ్ యొక్క అత్యంత సాధారణంగా ఉపయోగించే పద్ధతి అల్యూమినియం, దీని తరువాత రాగి మరియు వెండి ఉంటుంది.

2. సహజ పదార్ధాలలో తేమ శూన్య వాతావరణాన్ని మార్చగలదనే వాస్తవం కారణంగా సహజ పదార్థాలు ఆవిరి లేపనానికి తగినవి కావు.

ప్రక్రియ యొక్క ఖర్చు అనేది వస్తువును అన్లోడ్ చేసి, లోడ్ చేసి, ఆపై స్ప్రేకి తిరిగి ఇవ్వడానికి ఆవిరి పూత ఖర్చు అవుతుంది, అంటే శ్రమ వ్యయం ఖరీదైనది, అయితే ఇది వర్క్పీస్ పరిమాణం మరియు సంక్లిష్టతపై ఆధారపడి ఉంటుంది.

పర్యావరణ ప్రభావం: వాక్యూమ్ ఎలక్ట్రోప్లేటింగ్ కనిష్ట పర్యావరణ ప్రభావాలకు కారణమవుతుంది, ఇది పరిసర పర్యావరణంపై ప్రక్రియ యొక్క ప్రభావాన్ని పోలి ఉంటుంది.

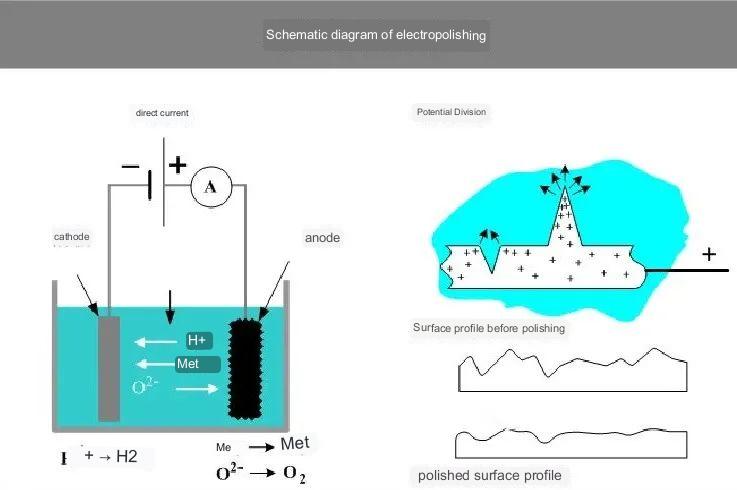

02. ఎలెక్ట్రోపాలిషింగ్

—— ఎలక్ట్రోపాలిషింగ్ ——

ఎలెక్ట్రోపాలిషింగ్ అనేది ఎలెక్ట్రోకెమికల్ విధానాన్ని సూచిస్తుంది, దీని ద్వారా పరమాణువులుcnc టర్నింగ్ భాగాలుఎలక్ట్రోలైట్లో మునిగిపోయినవి అయాన్లుగా రూపాంతరం చెందుతాయి మరియు విద్యుత్ చార్జ్ ప్రవాహం ద్వారా ఉపరితలం నుండి తొలగించబడతాయి, దీని ఫలితంగా చక్కటి బర్ర్స్ను తొలగించడం మరియు ఉపరితలం యొక్క ప్రకాశాన్ని పెంచుతుంది.

వర్తించే పదార్థాలు:

1. మెజారిటీ లోహాలు విద్యుద్విశ్లేషణతో పాలిష్ చేయబడతాయి, వీటిలో స్టెయిన్లెస్ స్టీల్ చాలా తరచుగా ఉపయోగించబడే ఉపరితలం యొక్క పాలిషింగ్ (ముఖ్యంగా ఆస్టెనిటిక్ స్టెయిన్లెస్ గ్రేడ్తో).

2. విద్యుద్విశ్లేషణ కోసం వివిధ పదార్ధాలను ఏకకాలంలో లేదా ఒకే ద్రావకంలో కూడా ఎలక్ట్రోపాలిష్ చేయలేరు.

ప్రక్రియ యొక్క ఖర్చు: మొత్తం విద్యుద్విశ్లేషణ పాలిషింగ్ ప్రక్రియ దాదాపు పూర్తిగా స్వయంచాలకంగా ఉంటుంది, అంటే కార్మికుల ఖర్చు చాలా తక్కువగా ఉంటుంది. పర్యావరణంపై ప్రభావం: విద్యుద్విశ్లేషణ పాలిషింగ్ తక్కువ-ప్రభావ రసాయనాలను ఉపయోగిస్తుంది. మొత్తం ప్రక్రియకు కేవలం తక్కువ మొత్తంలో నీరు మాత్రమే అవసరం మరియు ఉపయోగించడానికి చాలా సులభం. ఇంకా, ఇది స్టెయిన్లెస్ స్టీల్ యొక్క లక్షణాలను మెరుగుపరుస్తుంది అలాగే స్టెయిన్లెస్ స్టీల్ తుప్పు పట్టడాన్ని ఆలస్యం చేస్తుంది.

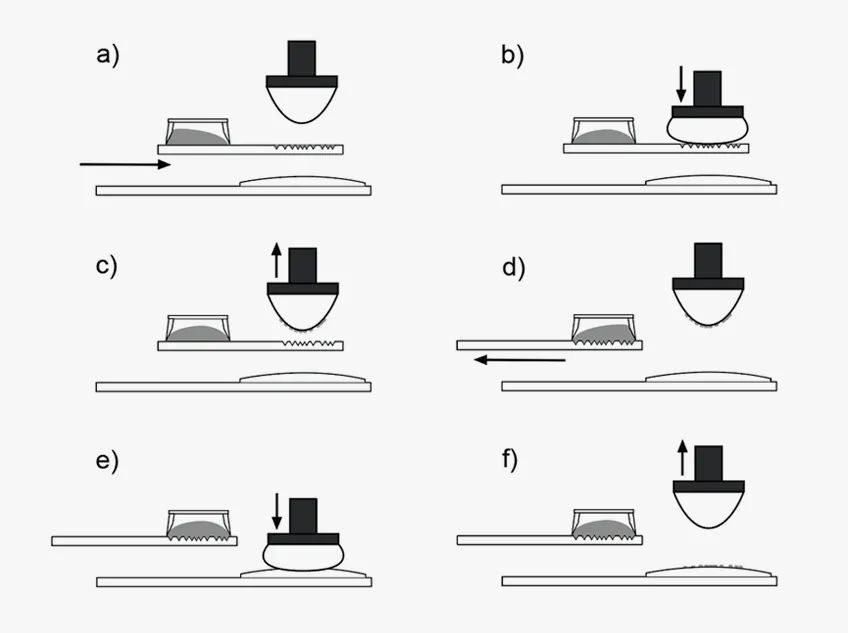

03. ప్యాడ్ ప్రింటింగ్ ప్రక్రియ

——ప్యాడ్ ప్రింటింగ్——

సక్రమంగా ఆకారంలో ఉన్న వస్తువుల ఉపరితలాలపై చిత్రాలు, వచనం మరియు గ్రాఫిక్లను ముద్రించే సామర్థ్యం ప్రత్యేక ముద్రణలో ముఖ్యమైన అంశంగా మారుతోంది.

వర్తించే పదార్థాలు:

PTFE వంటి సిలికాన్ ప్యాడ్ల వలె పెళుసుగా ఉండే మెటీరియల్లు కాకుండా దాదాపు ఏదైనా మెటీరియల్పై ప్యాడ్ ప్రింటింగ్ ఆచరణీయమైన ఎంపిక.

ప్రక్రియ ఖర్చు తక్కువ అచ్చు ధర మరియు తక్కువ కార్మిక వ్యయం.

పర్యావరణ ప్రభావం: ఈ ప్రక్రియ కరిగే (హానికరమైన రసాయనాలతో కలుషితమైన) మరియు గణనీయమైన పర్యావరణ ప్రభావాన్ని కలిగి ఉండే ఇంక్లకు పరిమితం చేయబడింది.

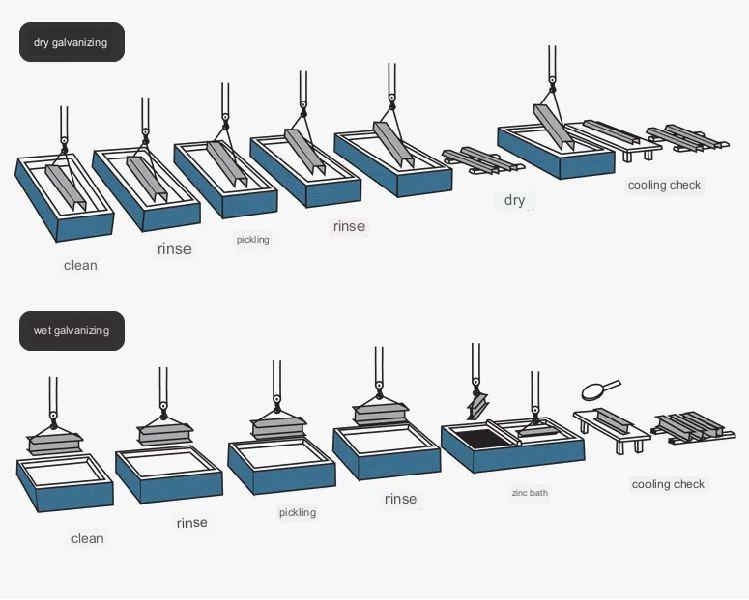

04. గాల్వనైజింగ్ ప్రక్రియ

—— గాల్వనైజింగ్ ——

సౌందర్యం మరియు తుప్పు నిరోధక ప్రయోజనాల కోసం ఉక్కుతో చేసిన మిశ్రమాల పైభాగంలో జింక్ పొరను పూసే ఉపరితలాలకు చికిత్స చేసే సాంకేతికత. ఉపరితలంపై జింక్ పూత మెటల్ తుప్పును నిరోధించే ఎలెక్ట్రోకెమికల్ రక్షణ పొరగా పనిచేస్తుంది. సాధారణంగా ఉపయోగించే రెండు పద్ధతులు హాట్-డిప్ గాల్వనైజింగ్ మరియు గాల్వనైజ్డ్.

వర్తించే పదార్థాలు:

గాల్వనైజింగ్ మెటలర్జికల్ బాండింగ్పై ఆధారపడి ఉంటుంది కాబట్టి ఈ ప్రక్రియ ఇనుము మరియు ఉక్కుపై ఉపరితలాల చికిత్సకు అనుకూలంగా ఉంటుంది.

ప్రక్రియ యొక్క ఖర్చు: అచ్చు ధర, చిన్న సైకిల్ లేదా మధ్యస్థ కార్మిక ధర లేదు, ఎందుకంటే వర్క్పీస్పై ఉపరితలం యొక్క నాణ్యత ఎక్కువగా గాల్వనైజింగ్ చేయడానికి ముందు చేతితో చేసిన ఉపరితల చికిత్స ద్వారా నిర్ణయించబడుతుంది.

పర్యావరణ ప్రభావం: గాల్వనైజింగ్ ప్రక్రియ ఉక్కు భాగాల జీవితకాలాన్ని 40 మరియు 100 సంవత్సరాల మధ్య పెంచుతుంది మరియు దానిపై సంభవించే తుప్పు మరియు తుప్పు పట్టకుండా చేస్తుంది కాబట్టి, ఈ ప్రక్రియ పరిసరాల రక్షణపై ప్రభావం చూపుతుంది. ఇంకా గాల్వనైజ్ చేయబడిన వర్క్పీస్ దాని వినియోగ సమయం ముగిసిన తర్వాత జింక్ ట్యాంక్కి తిరిగి తీసుకోబడుతుంది మరియు జింక్ను ద్రవ రూపంలో నిరంతరం ఉపయోగించడం వల్ల భౌతిక లేదా రసాయన వ్యర్థాలు ఏర్పడవు.

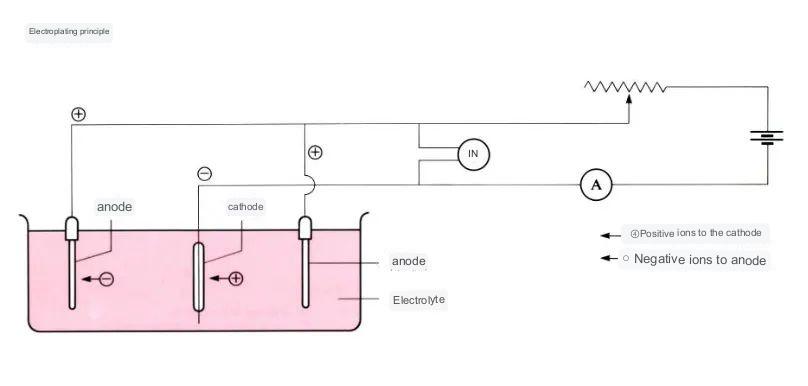

05. ఎలక్ట్రోప్లేటింగ్ ప్రక్రియ

—— ఎలక్ట్రోప్లేటింగ్ ——

లోహ ఆక్సీకరణను ఆపడానికి, కాంతి ప్రతిబింబం తుప్పు నిరోధకత యొక్క వాహకతను దుస్తులు నిరోధకతను మెరుగుపరచడానికి మరియు రూపాన్ని మెరుగుపరచడానికి విద్యుద్విశ్లేషణ ద్వారా భాగాల ఉపరితలంపై మెటాలిక్ ఫిల్మ్ యొక్క పలుచని పొరను జోడించే విధానం. చాలా నాణేల బయటి పొరను కూడా ఎలక్ట్రోప్లేట్ చేయవచ్చు. .

వర్తించే పదార్థాలు:

1. అనేక లోహాలు ఎలక్ట్రోప్లేట్ చేయబడ్డాయి. అయినప్పటికీ, వివిధ లోహాలు వివిధ స్థాయిల స్వచ్ఛత మరియు లేపన ప్రభావంతో వస్తాయి. వీటిలో అత్యంత ప్రజాదరణ పొందినవి క్రిందివి: టిన్ మరియు క్రోమియం, వెండి, నికెల్ మరియు రోడియం.

2. ఎలెక్ట్రోప్లేటింగ్ నిర్వహించడానికి అత్యంత ప్రజాదరణ పొందిన పదార్థం ABS. ABS.

3. నికెల్ లోహాన్ని చర్మంతో సంబంధం ఉన్న ఎలక్ట్రోప్లేట్ ఉత్పత్తులకు ఉపయోగించకూడదు ఎందుకంటే ఇది చికాకు మరియు చర్మానికి హానికరం.

ప్రక్రియ ఖర్చు: అచ్చు ఖర్చులు లేవు, అయితే భాగాల సమయ ఖర్చులు ఉష్ణోగ్రత మరియు మెటల్ రకం ఆధారంగా ఉంటాయి లేదా లేబర్ ధర (మధ్యస్థ-అధిక) నిర్దిష్ట రకం ప్లేటింగ్ భాగాలపై ఆధారపడి ఉంటుంది, ఆభరణాలు మరియు వెండి వస్తువులు, దీనికి అధిక స్థాయి నైపుణ్యం అవసరం. ప్రదర్శన మరియు దీర్ఘాయువు పరంగా అధిక డిమాండ్ల కారణంగా ఇది అత్యంత నైపుణ్యం కలిగిన ఉద్యోగులచే నిర్వహించబడుతుంది.

ఎలక్ట్రోప్లేటింగ్ యొక్క పర్యావరణ ప్రభావం: ఎలక్ట్రోప్లేటింగ్ ప్రక్రియలో భారీ మొత్తంలో విషపూరిత రసాయనాలు ఉపయోగించబడతాయి, అందుకే పర్యావరణ ప్రభావాన్ని తగ్గించడానికి వృత్తిపరమైన మళ్లింపు మరియు వెలికితీత అవసరం.

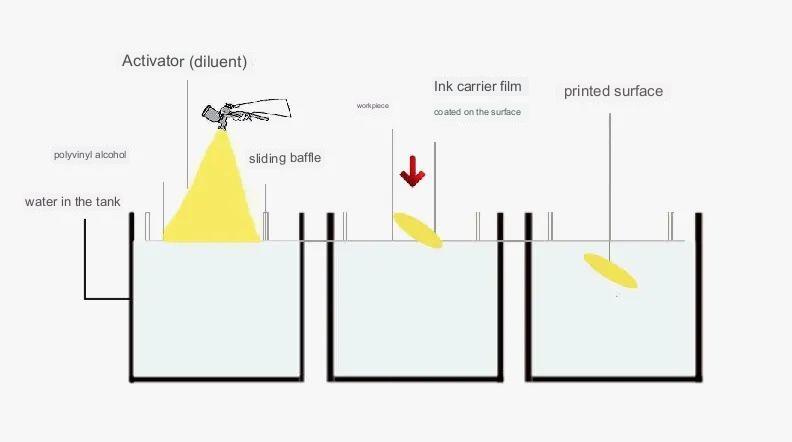

06. నీటి బదిలీ ముద్రణ

—— హైడ్రో ట్రాన్స్ఫర్ ప్రింటింగ్ ——

పీడన నీటిని ఉపయోగించి త్రిమితీయ ఉత్పత్తి యొక్క ఉపరితలం బదిలీ కాగితంపై రంగు నమూనాను ముద్రించడం ఒక సాంకేతికత. ఉత్పత్తుల ప్యాకేజింగ్ మరియు ఉపరితలాల అలంకరణ కోసం ప్రజల డిమాండ్ల కారణంగా ప్రింట్-ఆన్-డిమాండ్ వాడకం మరింత విస్తృతమవుతోంది.

వర్తించే పదార్థాలు:

అన్ని రకాల హార్డ్ మెటీరియల్స్ వాటర్ ట్రాన్స్ఫర్ ప్రింటింగ్కు సరిపోతాయి మరియు స్ప్రే చేయడానికి అనువైన పదార్థాలు నీటితో ముద్రించడానికి అనుకూలంగా ఉండాలి. అత్యంత ప్రజాదరణ పొందినవి ఇంజెక్షన్-అచ్చు భాగాలు అలాగే మెటల్ భాగాలు.

ప్రక్రియ యొక్క ధర: అచ్చు-సంబంధిత ధర లేదు, అయితే అనేక ఉత్పత్తులను ఒకే సమయంలో ఫిక్చర్లను ఉపయోగించడం ద్వారా నీటికి బదిలీ చేయాలి. మొత్తం ఖర్చు ప్రతి చక్రానికి సమయం కంటే ఎక్కువ కాదు.

పర్యావరణ ప్రభావం: ఉత్పత్తులపై స్ప్రే చేయడంతో పోలిస్తే నీటి బదిలీ ప్రింటింగ్ పూర్తిగా ప్రింటింగ్ పెయింట్లను వర్తిస్తుంది, ఇది లీకేజ్ మరియు వ్యర్థాల అవకాశాన్ని తగ్గిస్తుంది.

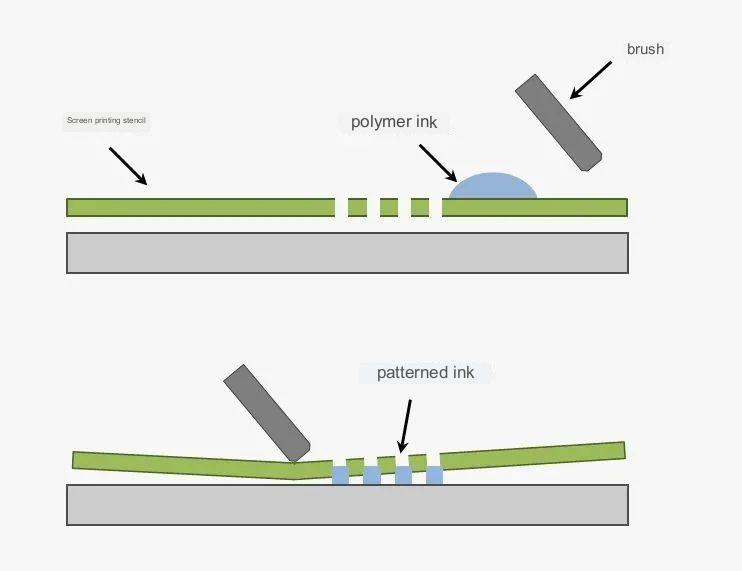

07. స్క్రీన్ ప్రింటింగ్

—— స్క్రీన్ ప్రింటింగ్ ——

స్క్రాపర్ యొక్క వెలికితీత ద్వారా, సిరా దాని మెష్ ద్వారా ఉపరితలంపైకి బదిలీ చేయబడుతుంది మరియు మొదట ముద్రించిన అదే చిత్రాన్ని ఏర్పరుస్తుంది. స్క్రీన్ ప్రింటర్లు సాధారణ వినియోగదారు-స్నేహపూర్వకంగా ఉంటాయి మరియు తక్కువ ధర మరియు అద్భుతమైన సౌలభ్యంతో ప్లేట్లను ప్రింట్ చేయడం మరియు తయారు చేయడం సులభం.

సాధారణంగా ఉపయోగించే ప్రింటింగ్ మెటీరియల్స్లో కలర్ ఆయిల్ పెయింటింగ్స్ పోస్టర్లు, బిజినెస్ కార్డ్లు, పోస్టర్లు బౌండ్ కవర్లు, కమోడిటీస్ చిహ్నాలు, అలాగే రంగులు వేసిన మరియు ప్రింటెడ్ టెక్స్టైల్స్ ఉన్నాయి.

వర్తించే పదార్థాలు:

మెటల్, ప్లాస్టిక్, పేపర్ సిరామిక్స్, గాజు మరియు మరిన్నింటితో సహా దాదాపు ఏదైనా మెటీరియల్ స్క్రీన్-ప్రింట్ చేయవచ్చు.

ప్రక్రియ యొక్క ధర అచ్చు యొక్క ధర తక్కువగా ఉంటుంది, అయితే ఇది ఇప్పటికీ ఉపయోగించిన రంగుల పరిమాణంపై ఆధారపడి ఉంటుంది, ఎందుకంటే ప్రతి రంగు దాని స్వంతంగా సృష్టించబడాలి. ముఖ్యంగా మల్టీ-కలర్ ప్రింటింగ్ విషయంలో కార్మికుల ఖర్చులు చాలా ఎక్కువగా ఉంటాయి.

పర్యావరణ ప్రభావం: లేత-రంగు సిరాలతో స్క్రీన్ ప్రింటింగ్ పర్యావరణంపై ప్రతికూల ప్రభావాన్ని చూపదు, అయితే PVC మరియు ఫార్మాల్డిహైడ్తో తయారు చేయబడిన ఇంక్లు విషపూరిత రసాయన సమ్మేళనాలు, మరియు నీటి కాలుష్యాన్ని ఆపడానికి రీసైక్లింగ్ అవసరం మరియు తగిన సమయంలో పారవేయడం అవసరం. .

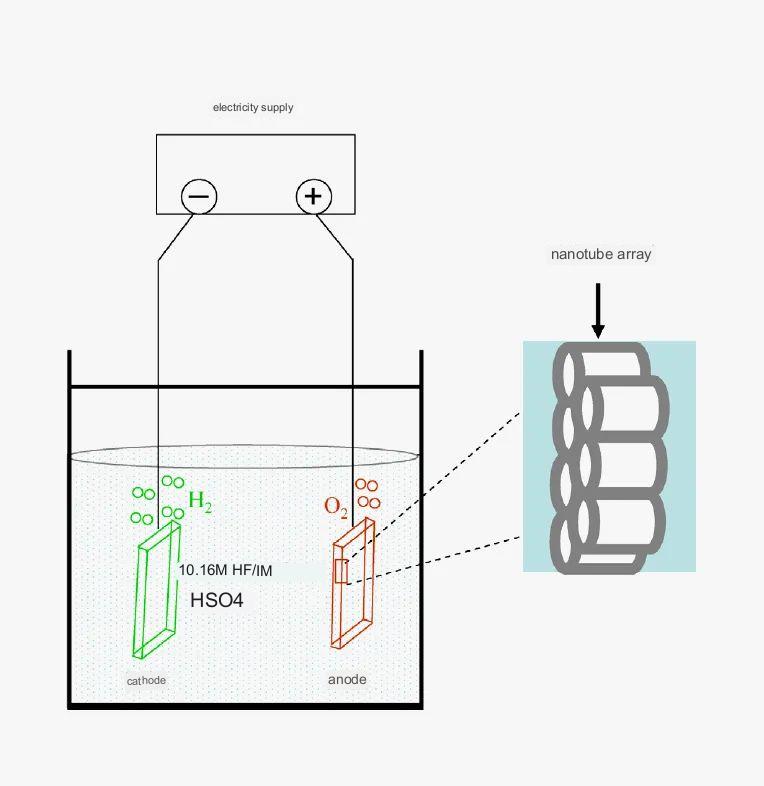

08. యానోడైజింగ్

—— అనోడిక్ ఆక్సీకరణ ——

అల్యూమినియం కోసం యానోడిక్ ఆక్సీకరణ ప్రక్రియ ప్రాథమికంగా అల్యూమినియం మరియు అల్యూమినియం మిశ్రమంపై Al2O3 (అల్యూమినియం ఆక్సైడ్) ఫిల్మ్తో కూడిన అంతర్లీన సన్నని పొరను రూపొందించడానికి ఎలక్ట్రోకెమికల్ భావనపై ఆధారపడి ఉంటుంది. ఆక్సైడ్ తుప్పు నుండి రక్షణ, అలంకరణ, ఇన్సులేషన్ మరియు ధరించడానికి నిరోధకత వంటి విభిన్న లక్షణాలను కలిగి ఉంది.

వర్తించే పదార్థాలు:

అల్యూమినియం, అల్యూమినియం మిశ్రమం మరియు ఇతర అల్యూమినియం ఉత్పత్తులు

ప్రక్రియ ఖర్చులు: ఉత్పత్తి ప్రక్రియలో విద్యుత్ మరియు నీటి వినియోగం గణనీయంగా ఉంటుంది, ముఖ్యంగా ఆక్సీకరణ ప్రక్రియలో. యంత్రాల ద్వారా శక్తి వినియోగాన్ని నీటి ప్రవాహంతో నిరంతరం చల్లబరచడం అవసరం. టన్నుకు విద్యుత్ వినియోగం సాధారణంగా 1000 డిగ్రీలు.

పర్యావరణ ప్రభావాలు: శక్తి సామర్థ్యం పరంగా యానోడైజింగ్ అసాధారణమైనది కాదు. అయినప్పటికీ, అల్యూమినియం యొక్క విద్యుద్విశ్లేషణను ఉత్పత్తి చేసే ప్రక్రియలో యానోడ్ ప్రతిచర్య వాతావరణంలోని ఓజోన్ పొరపై హానికరమైన ప్రతికూల ప్రభావాలను కలిగి ఉండే వాయువులను ఉత్పత్తి చేస్తుంది.

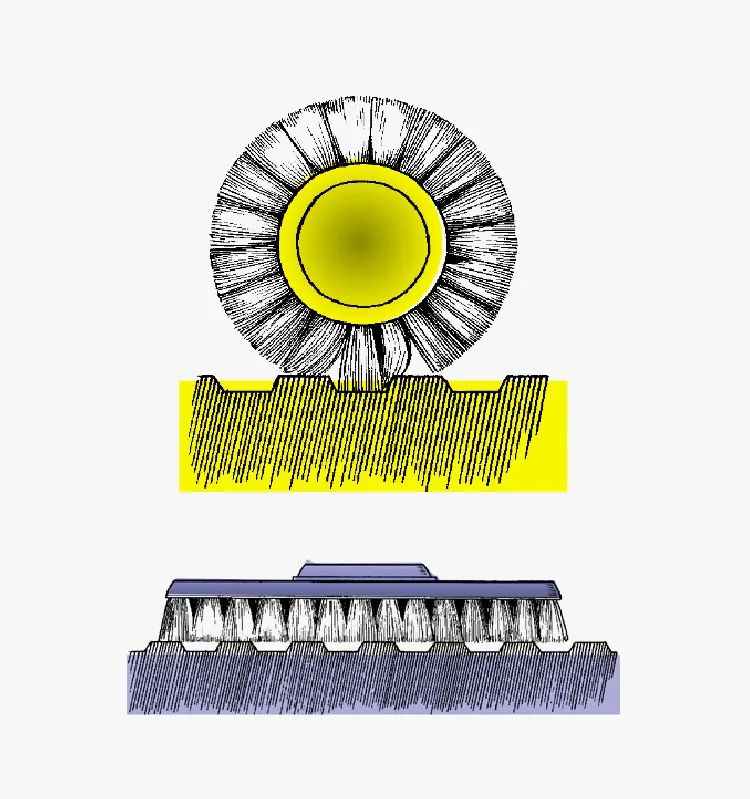

09. మెటల్ వైర్ డ్రాయింగ్

—— మెటల్ వైర్డ్ ——

ఇది ఒక ఆకర్షణీయమైన ప్రభావాన్ని సాధించడానికి వస్తువును గ్రౌండింగ్ చేయడం ద్వారా పని ఉపరితలం యొక్క ఉపరితలంపై పంక్తులను సృష్టించే ఉపరితల చికిత్సా విధానం. కేబుల్ ఇలస్ట్రేషన్ తర్వాత వివిధ నిర్మాణాల ప్రకారం, దీనిని విభజించవచ్చు: నేరుగా కేబుల్ డ్రాయింగ్, క్రమరహిత కేబుల్ డ్రాయింగ్, ముడతలు, అలాగే స్విర్లింగ్.

సంబంధిత పదార్థాలు: దాదాపు అన్ని మెటల్ పదార్థాలు మెటల్ కార్డ్ డ్రాయింగ్ ప్రక్రియను ఉపయోగించుకోవచ్చు.

ప్రక్రియ వ్యయం: ప్రక్రియ విధానం సులభం, పరికరాలు సూటిగా ఉంటాయి, మెటీరియల్ వినియోగం చాలా తక్కువగా ఉంటుంది, ఖర్చు చాలా తక్కువగా ఉంటుంది మరియు ఆర్థిక ప్రయోజనం కూడా ఎక్కువగా ఉంటుంది.

పర్యావరణ ప్రభావం: స్వచ్ఛమైన లోహ ఉత్పత్తులు, ఉపరితలంపై పెయింట్ లేదా ఎలాంటి రసాయన పదార్థాలు లేవు, 600 డిగ్రీల అధిక ఉష్ణోగ్రత కరగదు, విష వాయువులను ఉత్పత్తి చేయదు, అగ్ని భద్రతతో పాటు పర్యావరణ పరిరక్షణ అవసరాలను తీరుస్తుంది.

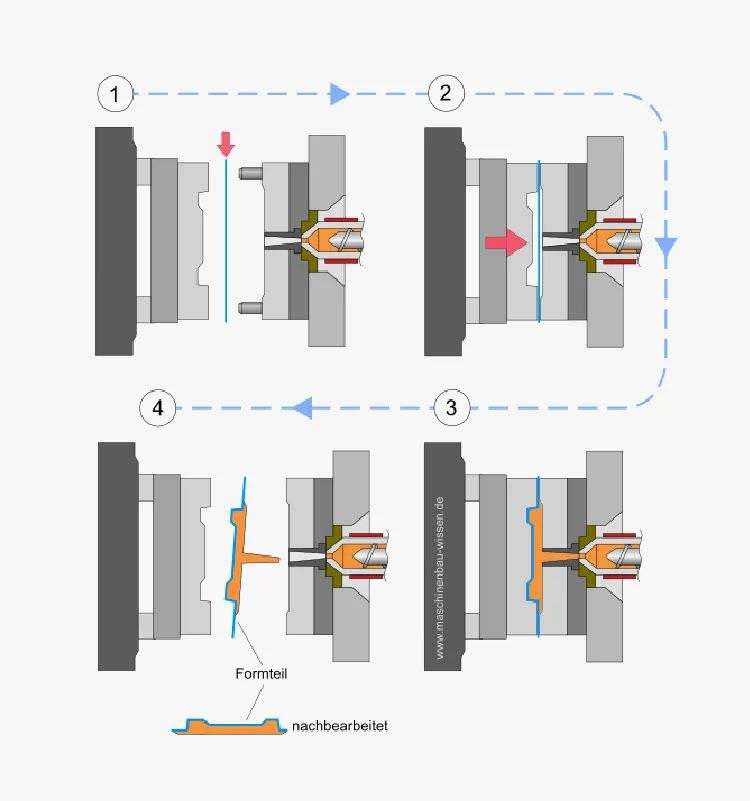

10. అచ్చులో అలంకరణ

—— ఇన్-మోల్డ్ డెకరేషన్-IMD ——

ఇది నమూనా-ముద్రిత డయాఫ్రాగమ్ను ఉక్కు అచ్చు మరియు బూజులో ఉంచి, లోహపు అచ్చు మరియు బూజులోకి అచ్చు వేయడానికి రెసిన్ను చొప్పించడంతోపాటు డయాఫ్రాగమ్ను కలుపుతుంది మరియు నమూనా-ముద్రిత డయాఫ్రాగమ్ను తయారు చేస్తుంది. రెసిన్ను పూర్తి చేసిన ఉత్పత్తిలో చేర్చడంతోపాటు పటిష్టం చేస్తుంది.

తగిన ఉత్పత్తి: ప్లాస్టిక్ ఉపరితల వైశాల్యం

ఖర్చును మెరుగుపరుచుకోండి: ఖర్చులను తగ్గించగల అచ్చు మరియు బూజుల సేకరణను తెరవడం అవసరం మరియు పనిగంటలు, అధిక-ఆటోమేటిక్ ఉత్పత్తి, సరళీకృత తయారీ విధానం, వన్-టైమ్ ఇంజెక్షన్ మోల్డింగ్ విధానం, అలాగే మౌల్డింగ్ మరియు అలంకరణను పొందడం. అదే సమయంలో.

పర్యావరణ ప్రభావం: ఈ ఆధునిక సాంకేతికత పర్యావరణ అనుకూలమైనది మరియు పర్యావరణ అనుకూలమైనది, సాంప్రదాయిక పెయింటింగ్ మరియు ఎలక్ట్రోప్లేటింగ్ వల్ల కలిగే కాలుష్యాన్ని నివారిస్తుంది.

అనెబాన్ యొక్క ప్రయోజనాలు తక్కువ ఛార్జీలు, డైనమిక్ ఆదాయ బృందం, ప్రత్యేకమైన QC, ధృడమైన కర్మాగారాలు, cnc మ్యాచింగ్ అల్యూమినియం విడిభాగాల తయారీకి ప్రీమియం నాణ్యత సేవలు మరియు cnc మ్యాచింగ్ టర్నింగ్ పార్ట్స్ మేకింగ్ సర్వీస్. కొనసాగుతున్న సిస్టమ్ ఇన్నోవేషన్, మేనేజ్మెంట్ ఇన్నోవేషన్, ఎలైట్ ఇన్నోవేషన్ మరియు సెక్టార్ ఇన్నోవేషన్లో అనెబాన్ ఒక లక్ష్యాన్ని నిర్దేశిస్తుంది, మొత్తం ప్రయోజనాల కోసం పూర్తి స్థాయి ఆటను అందిస్తుంది మరియు అద్భుతమైన మద్దతు కోసం నిరంతరం మెరుగుదలలు చేస్తుంది.

అనెబాన్ కొత్త ఉత్పత్తి చైనా లాక్-హోల్ ప్రాసెసింగ్ మెషిన్ మరియు అల్యూమినియం విండో లాక్ హోల్ ప్రాసెసింగ్ మెషిన్, అనెబాన్ పూర్తి మెటీరియల్ ప్రొడక్షన్ లైన్, అసెంబ్లింగ్ లైన్, క్వాలిటీ కంట్రోల్ సిస్టమ్ను కలిగి ఉంది మరియు ముఖ్యంగా, ఇప్పుడు అనెబాన్లో అనేక పేటెంట్ టెక్నాలజీ మరియు అనుభవజ్ఞులైన సాంకేతిక & ఉత్పత్తి బృందం, అనుభవజ్ఞులైన అమ్మకాల సేవ ఉన్నాయి. జట్టు. అన్ని వ్యక్తుల ప్రయోజనాలతో, మేము "నైలాన్ మోనోఫిలమెంట్స్ యొక్క ప్రసిద్ధ అంతర్జాతీయ బ్రాండ్"ని సృష్టించాము మరియు ప్రపంచంలోని ప్రతి మూలకు మా వస్తువులను విస్తరించాము. మేము కదులుతూనే ఉన్నాము మరియు అనెబాన్ కస్టమర్లకు సేవ చేయడానికి మా వంతు ప్రయత్నం చేస్తున్నాము.

పోస్ట్ సమయం: జూలై-29-2023