శ్రద్ధ వహించాల్సిన మెకానికల్ డిజైన్లో డైమెన్షన్ వివరాల గురించి మీకు ఏమి తెలుసు?

మొత్తం ఉత్పత్తి యొక్క కొలతలు:

అవి ఒక వస్తువు యొక్క మొత్తం ఆకారం మరియు పరిమాణాన్ని నిర్వచించే కొలతలు. ఈ కొలతలు సాధారణంగా ఎత్తు, వెడల్పు మరియు పొడవును సూచించే దీర్ఘచతురస్రాకార పెట్టెల్లో సంఖ్యా విలువలుగా సూచించబడతాయి.

సహనం:

టోలరెన్స్లు సరైన ఫిట్, ఫంక్షన్ మరియు అసెంబ్లీని నిర్ధారించే కొలతలలో అనుమతించబడిన వైవిధ్యాలు. టాలరెన్స్లు సంఖ్యా విలువలతో పాటు కలయిక ప్లస్ మరియు మైనస్ చిహ్నాల ద్వారా నిర్వచించబడతాయి. 10mm వ్యాసం కలిగిన రంధ్రం +- 0.05mm, ఉదాహరణకు, వ్యాసం పరిధి 9.95mm నుండి 10.05mm మధ్య ఉంటుంది.

రేఖాగణిత కొలతలు & సహనం

GD&T భాగాలు మరియు అసెంబ్లీ లక్షణాల జ్యామితిని నియంత్రించడానికి మరియు నిర్వచించడానికి మిమ్మల్ని అనుమతిస్తుంది. సిస్టమ్ ఫ్లాట్నెస్ (లేదా ఏకాగ్రత), లంబంగా (లేదా సమాంతరత) వంటి లక్షణాలను పేర్కొనడానికి నియంత్రణ ఫ్రేమ్లు మరియు చిహ్నాలను కలిగి ఉంటుంది. ఇది ప్రాథమిక డైమెన్షనల్ కొలతల కంటే లక్షణాల ఆకారం మరియు దిశపై మరింత సమాచారాన్ని అందిస్తుంది.

ఉపరితల ముగింపు

ఉపరితలం యొక్క కావలసిన ఆకృతిని లేదా సున్నితత్వాన్ని పేర్కొనడానికి ఉపరితల ముగింపు ఉపయోగించబడుతుంది. ఉపరితల ముగింపు Ra (అంకగణిత సగటు), Rz (గరిష్ట ఎత్తు ప్రొఫైల్) మరియు నిర్దిష్ట కరుకుదనం విలువలు వంటి చిహ్నాలను ఉపయోగించి వ్యక్తీకరించబడుతుంది.

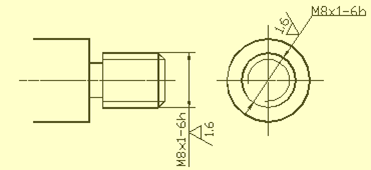

థ్రెడ్ ఫీచర్లు

బోల్ట్లు లేదా స్క్రూలు వంటి థ్రెడ్ ఐటెమ్లను పరిమాణం చేయడానికి, మీరు తప్పనిసరిగా థ్రెడ్ పరిమాణం, పిచ్ మరియు థ్రెడ్ సిరీస్ను పేర్కొనాలి. మీరు థ్రెడ్ పొడవు, చాంఫర్లు లేదా థ్రెడ్ పొడవు వంటి ఏవైనా ఇతర వివరాలను కూడా చేర్చవచ్చు.

అసెంబ్లీ సంబంధాలు & క్లియరెన్స్లు

భాగాల మధ్య సంబంధాన్ని, అలాగే సరైన పనితీరుకు అవసరమైన క్లియరెన్స్లను పరిగణనలోకి తీసుకోవడానికి మెకానికల్ అసెంబ్లీలను రూపకల్పన చేసేటప్పుడు డైమెన్షనింగ్ వివరాలు కూడా ముఖ్యమైనవి. సంభోగం ఉపరితలాలు, అమరికలు, ఖాళీలు మరియు కార్యాచరణకు అవసరమైన ఏవైనా సహనాలను పేర్కొనడం ముఖ్యం.

సాధారణ నిర్మాణాల కోసం డైమెన్షనింగ్ పద్ధతులు

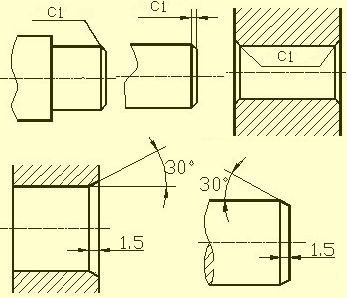

సాధారణ రంధ్రాల కోసం డైమెన్షనింగ్ పద్ధతులు (బ్లైండ్ హోల్స్, థ్రెడ్ హోల్స్, కౌంటర్సంక్ హోల్స్, కౌంటర్సంక్ హోల్స్); చాంఫర్ల కోసం కొలత పద్ధతులు.

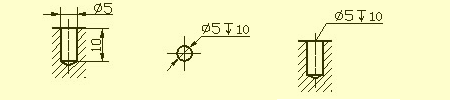

❖ బ్లైండ్ హోల్

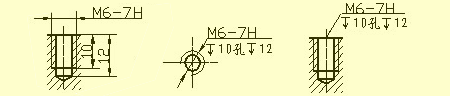

❖ థ్రెడ్ రంధ్రం

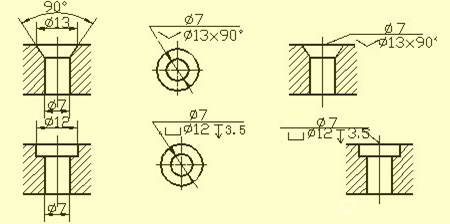

❖ కౌంటర్బోర్

❖ కౌంటర్ సింకింగ్ రంధ్రం

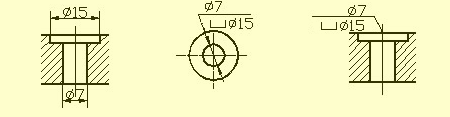

❖ చాంఫెర్

భాగంలో యంత్ర నిర్మాణాలు

❖ అండర్కట్ గ్రోవ్ మరియు గ్రైండింగ్ వీల్ ఓవర్ట్రావెల్ గ్రోవ్

భాగం నుండి సాధనాన్ని తీసివేయడాన్ని సులభతరం చేయడానికి మరియు అసెంబ్లింగ్ సమయంలో కాంటాక్ట్లో ఉన్న భాగాల ఉపరితలాలు ఒకే విధంగా ఉన్నాయని నిర్ధారించడానికి, ముందుగా ప్రాసెస్ చేయబడిన అండర్కట్ గ్రోవ్ లేదా గ్రౌండింగ్ వీల్స్ ఓవర్ట్రావెల్ గాడిని ఉపరితలం యొక్క దశలో వర్తింపజేయాలి. ప్రాసెస్ చేయబడింది.

సాధారణంగా, అండర్కట్ యొక్క పరిమాణాన్ని “గాడి లోతు x వ్యాసం” లేదా “గాడి లోతు x గాడి వెడల్పు”గా సూచించవచ్చు. ముగింపు ముఖం లేదా బయటి వృత్తాకారాన్ని గ్రౌండింగ్ చేసేటప్పుడు గ్రౌండింగ్ వీల్ యొక్క ఓవర్ట్రావెల్ గాడి.

❖డ్రిల్లింగ్ నిర్మాణం

డ్రిల్ ద్వారా డ్రిల్ చేసిన బ్లైండ్ రంధ్రాలు దిగువన 120డిగ్రీల కోణాన్ని కలిగి ఉంటాయి. సిలిండర్ భాగం యొక్క లోతు డ్రిల్లింగ్ లోతు, పిట్ మినహాయించి. స్టెప్డ్ హోల్ మరియు 120డిగ్ కోన్ మధ్య మార్పు డ్రాయింగ్ పద్ధతితో పాటు డైమెన్షనలింగ్తో కూడిన కోన్తో గుర్తించబడుతుంది.

ఖచ్చితమైన డ్రిల్లింగ్ని నిర్ధారించడానికి మరియు డ్రిల్ బిట్ బ్రేకింగ్ను నివారించడానికి, డ్రిల్ బిట్ యొక్క అక్షం డ్రిల్లింగ్ చేయబడిన ముగింపు ముఖానికి వీలైనంత లంబంగా ఉండటం ముఖ్యం. మూడు డ్రిల్లింగ్ చివరలను ముఖాలను సరిగ్గా ఎలా నిర్మించాలో క్రింద ఉన్న చిత్రం చూపిస్తుంది.

❖బాస్లు మరియు డింపుల్స్

సాధారణంగా, ఇతర భాగాలు లేదా భాగాలతో సంబంధంలోకి వచ్చే ఉపరితలాలు చికిత్స చేయవలసి ఉంటుంది. కాస్టింగ్లపై బాస్లు మరియు పిట్లు సాధారణంగా ప్రాసెసింగ్ ప్రాంతాన్ని తగ్గించడానికి మరియు ఉపరితలాల మధ్య మంచి సంబంధాన్ని నిర్ధారించడానికి రూపొందించబడ్డాయి. మద్దతు ఉపరితల అధికారులు మరియు మద్దతు ఉపరితల గుంటలు బోల్ట్ చేయబడతాయి; ప్రాసెసింగ్ ఉపరితలాన్ని తగ్గించడానికి, ఒక గాడి సృష్టించబడుతుంది.

సాధారణ భాగం నిర్మాణాలు

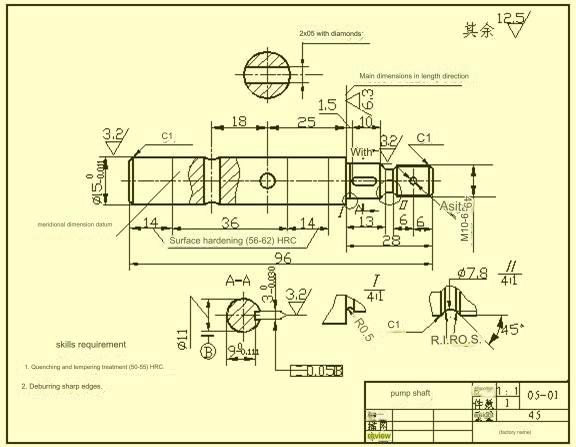

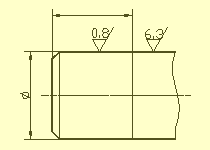

❖షాఫ్ట్ స్లీవ్ భాగాలు

షాఫ్ట్లు, బుషింగ్లు మరియు ఇతర భాగాలు అటువంటి భాగాలకు ఉదాహరణలు. ప్రాథమిక వీక్షణ మరియు క్రాస్-సెక్షన్లు చూపబడినంత కాలం, దాని స్థానిక నిర్మాణం మరియు ప్రధాన లక్షణాలను వ్యక్తీకరించడం సాధ్యమవుతుంది. ప్రొజెక్షన్ కోసం అక్షం సాధారణంగా డ్రాయింగ్ను వీక్షించడాన్ని సులభతరం చేయడానికి అడ్డంగా ఉంచబడుతుంది. అక్షం నిలువు వైపు రేఖపై ఉంచాలి.

బుషింగ్ యొక్క అక్షం రేడియల్ కొలతలు కొలిచేందుకు ఉపయోగించబడుతుంది. ఇది F14 మరియు F11ని గుర్తించడానికి ఉపయోగించబడుతుంది (విభాగం AA చూడండి), ఉదాహరణకు. బొమ్మ గీయబడింది. డిజైన్ అవసరాలు ప్రాసెస్ బెంచ్మార్క్తో ఏకీకృతం చేయబడ్డాయి. ఉదాహరణకు, లాత్పై షాఫ్ట్ భాగాలను ప్రాసెస్ చేస్తున్నప్పుడు మీరు షాఫ్ట్ సెంటర్ హోల్ను నెట్టడానికి థింబుల్లను ఉపయోగించవచ్చు. పొడవు దిశలో, ముఖ్యమైన ముగింపు ముఖం లేదా సంపర్క ఉపరితలం (భుజం), లేదా యంత్ర ఉపరితలం బెంచ్మార్క్గా ఉపయోగించవచ్చు.

ఉపరితల కరుకుదనంతో కుడివైపున ఉన్న భుజం Ra6.3, పొడవు యొక్క దిశలో కొలతలకు ప్రధాన సూచన అని ఫిగర్ చూపిస్తుంది. దాని నుండి 13, 14, 1.5 మరియు 26.5 వంటి పరిమాణాలను గీయవచ్చు. సహాయక ఆధారం షాఫ్ట్ యొక్క మొత్తం పొడవు 96ని సూచిస్తుంది.

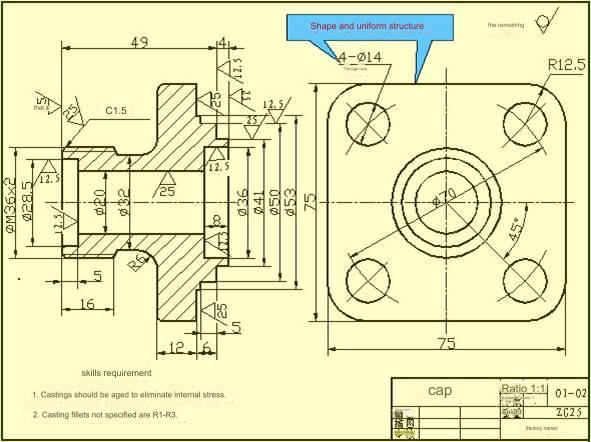

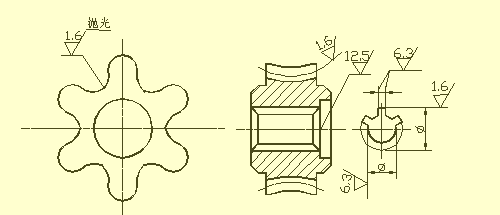

❖డిస్క్ కవర్ భాగాలు

ఈ రకమైన భాగం సాధారణంగా ఫ్లాట్ డిస్క్. ఇది ముగింపు కవర్లు, వాల్వ్ కవర్, గేర్లు మరియు ఇతర భాగాలను కలిగి ఉంటుంది. ఈ భాగాల యొక్క ప్రధాన నిర్మాణం వివిధ అంచులు మరియు గుండ్రని రంధ్రాలతో సమానంగా పంపిణీ చేయబడిన ఒక భ్రమణ శరీరం. పక్కటెముకలు వంటి స్థానిక నిర్మాణాలు. సాధారణ నియమంగా, వీక్షణలను ఎంచుకున్నప్పుడు మీరు మీ ప్రధాన వీక్షణగా అక్షం లేదా సమరూపత యొక్క సమతలం వెంబడి విభాగ వీక్షణను ఎంచుకోవాలి. నిర్మాణం మరియు ఆకృతి యొక్క ఏకరూపతను చూపించడానికి మీరు డ్రాయింగ్కు ఇతర వీక్షణలను కూడా జోడించవచ్చు (ఎడమ వీక్షణ, కుడి వీక్షణ లేదా ఎగువ వీక్షణ వంటివి). చతురస్రాకార అంచుని చూపించడానికి ఎడమవైపు వీక్షణ జోడించబడిందని చిత్రంలో చూపబడింది, దాని గుండ్రని మూలలతో మరియు రంధ్రాల ద్వారా నాలుగు సమానంగా పంపిణీ చేయబడింది.

డిస్క్ కవర్ భాగాల కొలతలు చేసేటప్పుడు షాఫ్ట్ యొక్క రంధ్రం అంతటా ప్రయాణ అక్షం సాధారణంగా రేడియల్ డైమెన్షన్ యాక్సిస్గా ఎంపిక చేయబడుతుంది మరియు అతి ముఖ్యమైన అంచు సాధారణంగా పొడవు యొక్క దిశలో ప్రాథమిక డైమెన్షన్ డేటాగా ఎంపిక చేయబడుతుంది.

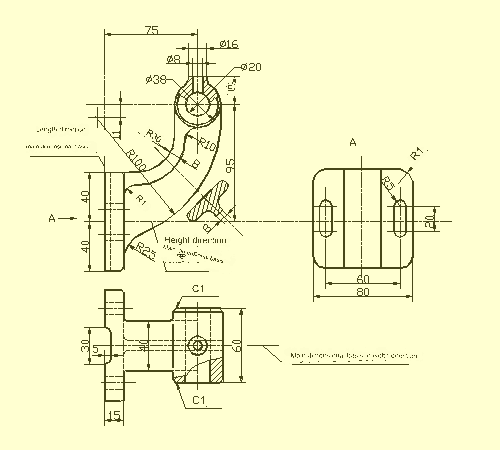

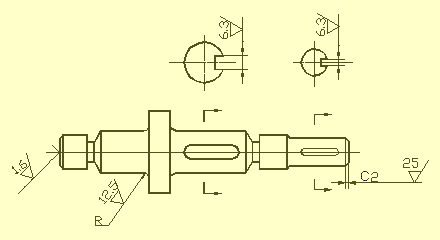

❖ ఫోర్క్ కోసం భాగాలు

అవి సాధారణంగా కనెక్ట్ చేసే రాడ్లు మరియు షిఫ్ట్ ఫోర్క్స్ సపోర్ట్లు మరియు అనేక ఇతర భాగాలను కలిగి ఉంటాయి. వారి విభిన్న ప్రాసెసింగ్ స్థానాల కారణంగా, ప్రాథమికంగా ఉపయోగించబడే వీక్షణను ఎంచుకున్నప్పుడు పని ప్రదేశం మరియు భాగం యొక్క ఆకృతి పరిగణించబడతాయి. ప్రత్యామ్నాయ వీక్షణల ఎంపికకు సాధారణంగా కనీసం రెండు ప్రాథమిక దృక్కోణాలు అవసరమవుతాయి, అలాగే తగిన విభాగాల వీక్షణలు, పాక్షిక వీక్షణలు మరియు ఇతర వ్యక్తీకరణ పద్ధతులు ముక్కకు స్థానికంగా ఎలా ఉందో చూపించడానికి ఉపయోగించబడతాయి. పెడల్ సీటు రేఖాచిత్రంలోని భాగాలలో చూపబడిన వీక్షణల ఎంపిక సరళమైనది మరియు అర్థం చేసుకోవడం సులభం. పక్కటెముక యొక్క పరిమాణాన్ని వ్యక్తీకరించడానికి మరియు సరైన వీక్షణను కలిగి ఉండవలసిన అవసరం లేదు, కానీ T- ఆకారంలో ఉన్న పక్కటెముక కోసం క్రాస్-సెక్షన్ని ఉపయోగించడం మంచిది. తగినది.

ఫోర్క్-రకం భాగాల కొలతలు కొలిచేటప్పుడు భాగం యొక్క ఆధారం అలాగే ముక్క యొక్క సమరూప ప్రణాళిక తరచుగా కొలతల సూచన పాయింట్గా ఉపయోగించబడుతుంది. కొలతలు నిర్ణయించే పద్ధతుల కోసం రేఖాచిత్రాన్ని చూడండి.

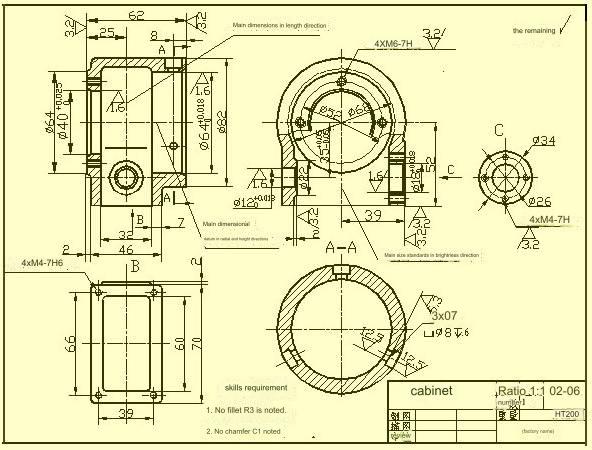

❖పెట్టె యొక్క భాగాలు

సాధారణంగా, భాగం యొక్క రూపం మరియు నిర్మాణం ఇతర మూడు రకాల భాగాల కంటే చాలా క్లిష్టంగా ఉంటుంది. అదనంగా, ప్రాసెసింగ్ యొక్క స్థానాలు మారుతాయి. అవి సాధారణంగా వాల్వ్ బాడీలు, పంప్ బాడీలను తగ్గించే పెట్టెలు మరియు అనేక ఇతర భాగాలను కలిగి ఉంటాయి. ప్రధాన వీక్షణ కోసం వీక్షణను ఎంచుకున్నప్పుడు, ప్రాథమిక ఆందోళనలు పని ప్రాంతం యొక్క స్థానం మరియు ఆకారం యొక్క లక్షణాలు. మీరు ఇతర వీక్షణలను ఎంచుకుంటే, తగిన సహాయక వీక్షణలు అటువంటి విభాగాలు లేదా పాక్షిక వీక్షణలు, విభాగాలు మరియు వాలుగా ఉన్న వీక్షణలను తప్పనిసరిగా పరిస్థితి ఆధారంగా ఎంచుకోవాలి. వారు ముక్క యొక్క బాహ్య మరియు అంతర్గత నిర్మాణాన్ని స్పష్టంగా తెలియజేయాలి.

డైమెన్షన్ పరంగా, డిజైన్ కీ మౌంటు ఉపరితలం మరియు సంప్రదింపు ప్రాంతం (లేదా ప్రాసెస్ ఉపరితలం) అలాగే పెట్టె యొక్క ప్రధాన నిర్మాణం యొక్క సమరూప ప్రణాళిక (వెడల్పు పొడవు) మొదలైన వాటి ద్వారా ఉపయోగించాల్సిన అక్షం తరచుగా ఉపయోగించబడుతుంది. సూచన యొక్క కొలతలు వలె. పెట్టె యొక్క ప్రాంతాల విషయానికి వస్తే, వాటిని సులభంగా నిర్వహించడం మరియు తనిఖీ చేయడం కోసం కొలతలు సాధ్యమైనంత ఖచ్చితంగా గుర్తించబడాలి.

ఉపరితల కరుకుదనం

❖ ఉపరితలం యొక్క కరుకుదనం యొక్క భావన

ఉపరితలం అంతటా చిన్న చిన్న ఖాళీలను కలిగి ఉన్న శిఖరాలు మరియు లోయలతో కూడిన సూక్ష్మదర్శిని ఆకారంలో ఉన్న రేఖాగణిత లక్షణాలను ఉపరితలం యొక్క కరుకుదనం అంటారు. భాగాలను తయారు చేసే సమయంలో ఉపరితలాలపై సాధనాల ద్వారా మిగిలిపోయిన గీతలు మరియు కత్తిరించడం మరియు కత్తిరించడం మరియు విభజించడం వంటి ప్రక్రియలో మెటల్ ఉపరితలం యొక్క ప్లాస్టిక్ వల్ల ఏర్పడే వైకల్యం వల్ల ఇది సంభవిస్తుంది.

భాగాల ఉపరితల నాణ్యతను అంచనా వేయడానికి ఉపరితలాల కరుకుదనం కూడా శాస్త్రీయ సూచిక. ఇది భాగాల లక్షణాలు, వాటి సరిపోలే ఖచ్చితత్వం, దుస్తులు నిరోధకత తుప్పు నిరోధకత, సీలింగ్ ప్రదర్శన మరియు రూపాన్ని ప్రభావితం చేస్తుంది. భాగం యొక్క.

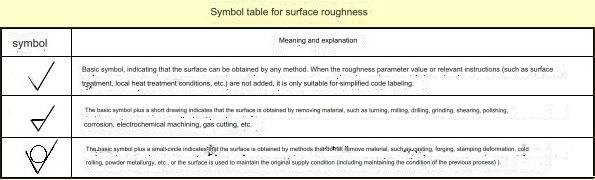

❖ ఉపరితల కరుకుదనం సంకేతాలు చిహ్నాలు, గుర్తులు మరియు గుర్తులు

GB/T 131-393 పత్రం ఉపరితల కరుకుదనం కోడ్తో పాటు దాని సంజ్ఞామాన సాంకేతికతను నిర్దేశిస్తుంది. డ్రాయింగ్లోని ఉపరితల మూలకాల యొక్క కరుకుదనాన్ని సూచించే చిహ్నాలు క్రింది పట్టికలో ఇవ్వబడ్డాయి.

❖ ఉపరితలాల కరుకుదనం యొక్క ప్రధాన మూల్యాంకన పారామితులు

భాగం యొక్క ఉపరితలం యొక్క కరుకుదనాన్ని అంచనా వేయడానికి ఉపయోగించే పారామితులు:

1.) ఆకృతి యొక్క అంకగణిత సగటు విచలనం (రా)

పొడవులో ఆకృతి ఆఫ్సెట్ యొక్క సంపూర్ణ విలువ యొక్క అంకగణిత సగటు. Ra యొక్క విలువలు అలాగే నమూనా యొక్క పొడవు ఈ పట్టికలో చూపబడ్డాయి.

2.) ప్రొఫైల్ గరిష్ట గరిష్ట ఎత్తు (Rz)

నమూనా వ్యవధి అనేది ఆకృతి శిఖరం యొక్క ఎగువ మరియు దిగువ రేఖల మధ్య అంతరం.

గమనించండి: ఉపయోగించేటప్పుడు Ra పరామితి ప్రాధాన్యత ఇవ్వబడుతుంది.

❖ ఉపరితల కరుకుదనం లేబులింగ్ కోసం అవసరాలు

1.) ఉపరితలం యొక్క కరుకుదనాన్ని సూచించడానికి కోడ్ లేబులింగ్ యొక్క ఉదాహరణ.

ఉపరితల కరుకుదనం ఎత్తు విలువలు Ra, Rz మరియు Ry కోడ్లోని సంఖ్యా విలువలతో లేబుల్ చేయబడతాయి, పరామితి కోడ్ను వదిలివేయడం సాధ్యమైతే తప్ప, Rz పరామితికి తగిన విలువకు బదులుగా Ra అవసరం లేదు లేదా Ry తప్పనిసరిగా ముందుగా గుర్తించబడాలి ఏదైనా పరామితి విలువలకు. లేబుల్ ఎలా చేయాలో ఉదాహరణ కోసం టేబుల్ని చూడండి.

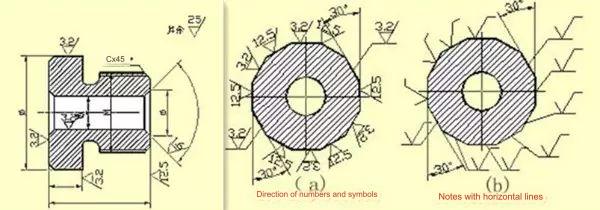

2.) కఠినమైన ఉపరితలాలపై గుర్తులు మరియు సంఖ్యలను గుర్తించే సాంకేతికత

❖ నేను డ్రాయింగ్లపై ఉపరితల చిహ్నాల కరుకుదనాన్ని ఎలా గుర్తించగలను

1.) ఉపరితలం యొక్క కరుకుదనం (చిహ్నం) కనిపించే ఆకృతి రేఖలు లేదా డైమెన్షన్ లైన్లతో లేదా వాటి పొడిగింపు రేఖలపై ఉంచాలి. చిహ్నం యొక్క బిందువు పదార్థం యొక్క వెలుపలి నుండి మరియు ఉపరితలం వైపు ఉండాలి.

2.) 2. ఉపరితలాలపై కరుకుదనం కోడ్లోని చిహ్నాలు మరియు సంఖ్యల కోసం నిర్దిష్ట దిశను నిబంధనలకు అనుగుణంగా గుర్తించాలి.

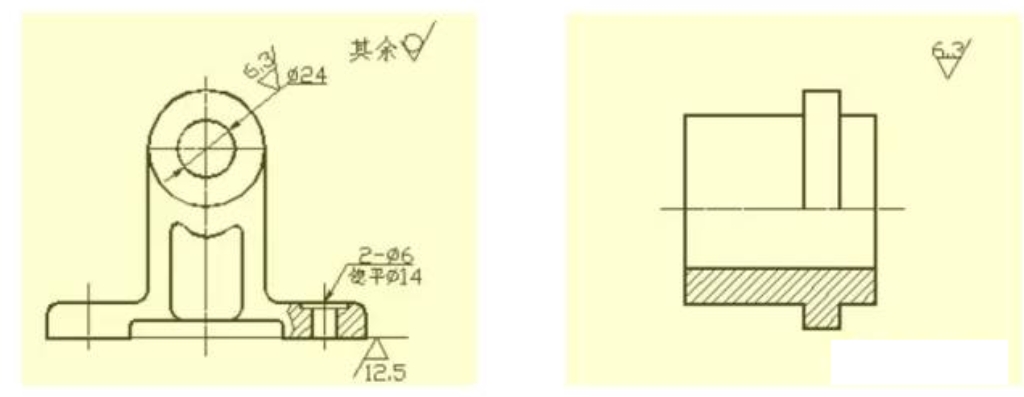

ఉపరితలం యొక్క కరుకుదనాన్ని గుర్తించడానికి మంచి ఉదాహరణ

ప్రతి ఉపరితలం కోసం ఒకే డ్రాయింగ్ ఉపయోగించబడుతుంది, సాధారణంగా ఒక తరం (చిహ్నం) మరియు డైమెన్షన్ లైన్కు దగ్గరగా ఉన్న వాటిని ఉపయోగించి మార్క్ చేయబడుతుంది. ప్రాంతం తగినంత పెద్దది కానట్లయితే లేదా గుర్తించడం కష్టంగా ఉంటే, గీతను గీయడం సాధ్యమవుతుంది. ఒక వస్తువుపై ఉన్న అన్ని ఉపరితలాలు ఉపరితల కరుకుదనం కోసం ఒకే అవసరాలను తీర్చినప్పుడు, గుర్తులు మీ డ్రాయింగ్లోని కుడి ఎగువ భాగంలో సమానంగా తయారు చేయబడతాయి. ఒక భాగం యొక్క మెజారిటీ ఉపరితలాలు ఒకే రకమైన ఉపరితల కరుకుదనపు స్పెసిఫికేషన్లను పంచుకున్నప్పుడు, చాలా తరచుగా ఉపయోగించే కోడ్ (చిహ్నం) ఏకకాలంలో ఉంటుంది, దీన్ని మీ డ్రాయింగ్లోని ఎగువ ఎడమ ప్రాంతంలో వ్రాయండి. అలాగే, "విశ్రాంతి" "విశ్రాంతి" చేర్చండి. ఏకరీతిలో గుర్తించబడిన అన్ని ఉపరితలాల కరుకుదనం గుర్తు (చిహ్నాలు) మరియు వివరణ వచనం యొక్క కొలతలు తప్పనిసరిగా డ్రాయింగ్లోని గుర్తుల ఎత్తు కంటే 1.4 రెట్లు ఉండాలి.

భాగం యొక్క నిరంతరం వంగిన ఉపరితలంపై ఉపరితలం (చిహ్నం) యొక్క కరుకుదనం, పునరావృతమయ్యే మూలకాల ఉపరితలం (పళ్ళు, రంధ్రాలు గీతలు, రంధ్రాలు లేదా పొడవైన కమ్మీలు వంటివి.) అలాగే సన్నని ఘన రేఖలతో కలిపిన నిరంతర ఉపరితలం మాత్రమే ఒక్కసారి మాత్రమే గమనించారు.

ఖచ్చితమైన అదే ప్రాంతానికి ఉపరితల కరుకుదనం కోసం బహుళ వివరణలు ఉంటే, విభజన రేఖను గుర్తించడానికి సన్నని ఘన రేఖను గీయాలి మరియు తగిన కరుకుదనం మరియు కొలతలు నమోదు చేయాలి.

థ్రెడ్లు, గేర్లు లేదా ఇతర గేర్ల ఉపరితలంపై పంటి (పంటి) ఆకారం గుర్తించబడలేదని నిర్ధారించినట్లయితే. ఉపరితల కోడ్ (చిహ్నం) యొక్క కరుకుదనం దృష్టాంతంలో చూడవచ్చు.

సెంట్రల్ హోల్ యొక్క పని ఉపరితలం కోసం కరుకుదనం సంకేతాలు, కీవే ఫిల్లెట్లు మరియు చాంఫర్ల వైపు లేబులింగ్ ప్రక్రియను సులభతరం చేస్తాయి.

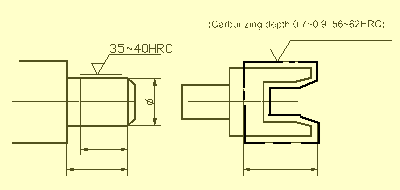

ఉంటేcnc మిల్లింగ్ భాగాలువేడితో చికిత్స చేయాలి లేదా పాక్షికంగా పూత పూయాలి (పూతతో) మొత్తం ప్రాంతం చుక్కల రేఖల మందపాటి గీతలతో గుర్తించబడాలి మరియు దానికి సంబంధించిన కొలతలు స్పష్టంగా గుర్తించబడాలి. స్పెసిఫికేషన్లు ఉపరితల కరుకుదనం చిహ్నం యొక్క పొడవాటి అంచున అడ్డంగా రేఖపై కనిపిస్తాయి.

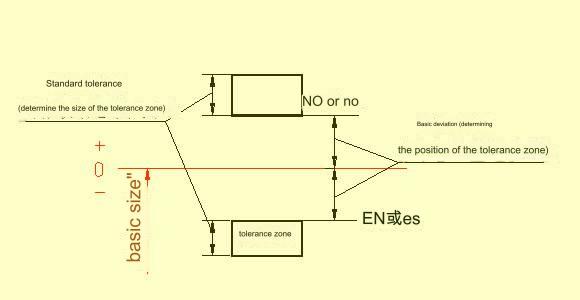

ప్రాథమిక సహనం మరియు ప్రామాణిక విచలనాలు

ఉత్పత్తిని సులభతరం చేయడానికి పరస్పర చర్యను అనుమతిస్తుందిcnc యంత్ర భాగాలుమరియు వినియోగానికి సంబంధించిన విభిన్న అవసరాలకు అనుగుణంగా, ప్రామాణిక జాతీయ "పరిమితులు మరియు సరిపోయేవి" టాలరెన్స్ జోన్ ప్రామాణిక సహనం మరియు ప్రాథమిక విచలనం అనే రెండు భాగాలను కలిగి ఉంటుందని నిర్దేశిస్తుంది. స్టాండర్డ్ టాలరెన్స్ అనేది టాలరెన్స్ జోన్ ఎంత పెద్దది మరియు ప్రాథమిక విచలనం టాలరెన్స్ జోన్ యొక్క వైశాల్యాన్ని నిర్ణయిస్తుంది.

1.) ప్రామాణిక సహనం (IT)

ప్రామాణిక సహనం యొక్క నాణ్యత బేస్ మరియు తరగతి పరిమాణం ద్వారా నిర్ణయించబడుతుంది. సహనం తరగతి అనేది కొలతల యొక్క ఖచ్చితత్వాన్ని నిర్వచించే కొలత. ఇది 20 స్థాయిలుగా విభజించబడింది, ప్రత్యేకంగా IT01, IT0 మరియు IT1. ,..., IT18. మీరు IT01 నుండి IT18 వరకు మారినప్పుడు డైమెన్షనల్ కొలతల యొక్క ఖచ్చితత్వం తగ్గుతుంది. ప్రామాణిక టాలరెన్స్ల కోసం మరింత నిర్దిష్ట ప్రమాణాల కోసం సంబంధిత ప్రమాణాలను తనిఖీ చేయండి.

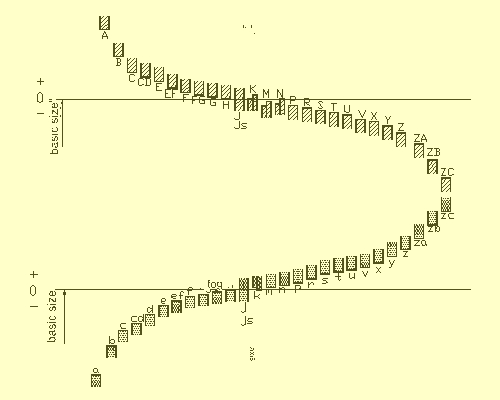

ప్రాథమిక విచలనం

ప్రాథమిక విచలనం అనేది ప్రామాణిక పరిమితుల్లో సున్నాకి సంబంధించి ఎగువ లేదా దిగువ విచలనం, మరియు సాధారణంగా సున్నాకి దగ్గరగా ఉండే విచలనాన్ని సూచిస్తుంది. టాలరెన్స్ జోన్ సున్నా రేఖ కంటే ఎక్కువగా ఉన్నప్పుడు ప్రాథమిక విచలనం తక్కువగా ఉంటుంది; లేకపోతే అది ఎగువ. 28 ప్రాథమిక విచలనాలు లాటిన్ అక్షరాలతో రంధ్రాలకు పెద్ద అక్షరంతో మరియు షాఫ్ట్లను సూచించడానికి చిన్న అక్షరంతో వ్రాయబడ్డాయి.

ప్రాథమిక విచలనాల రేఖాచిత్రంలో, రంధ్రం ప్రాథమిక విచలనం AH మరియు షాఫ్ట్ ప్రాథమిక విచలనం kzc దిగువ విచలనాన్ని సూచిస్తాయని స్పష్టమవుతుంది. రంధ్రం ప్రాథమిక విచలనం KZC ఎగువ విచలనాన్ని సూచిస్తుంది. రంధ్రం మరియు షాఫ్ట్ కోసం ఎగువ మరియు దిగువ విచలనాలు వరుసగా +IT/2 మరియు -IT/2. ప్రాథమిక విచలనం రేఖాచిత్రం సహనం యొక్క పరిమాణాన్ని చూపదు, కానీ దాని స్థానాన్ని మాత్రమే చూపుతుంది. స్టాండర్డ్ టాలరెన్స్ అనేది టాలరెన్స్ జోన్ చివరిలో ఓపెనింగ్ యొక్క వ్యతిరేక ముగింపు.

డైమెన్షనల్ టాలరెన్స్ల నిర్వచనం ప్రకారం, ప్రాథమిక విచలనం మరియు ప్రమాణం కోసం గణన సూత్రం:

EI = ES + IT

ei=es+IT లేదా es=ei+IT

రంధ్రం మరియు షాఫ్ట్ కోసం టాలరెన్స్ జోన్ కోడ్ రెండు కోడ్లతో రూపొందించబడింది: ప్రాథమిక విచలనం కోడ్ మరియు టాలరెన్స్ జోన్ గ్రేడ్.

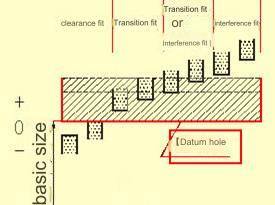

సహకరించండి

ఫిట్ అనేది రంధ్రాలు మరియు షాఫ్ట్ల యొక్క టాలరెన్స్ జోన్ మధ్య సంబంధం, ఇవి ఒకే ప్రాథమిక పరిమాణాన్ని కలిగి ఉంటాయి మరియు కలిసి ఉంటాయి. షాఫ్ట్ మరియు హోల్ మధ్య ఫిట్ అప్లికేషన్ అవసరాలను బట్టి గట్టిగా లేదా వదులుగా ఉంటుంది. అందువల్ల, జాతీయ ప్రమాణం వివిధ రకాల ఫిట్లను నిర్దేశిస్తుంది:

1) క్లియరెన్స్ ఫిట్

రంధ్రం మరియు షాఫ్ట్ సున్నా యొక్క కనీస క్లియరెన్స్తో కలిసి ఉండాలి. హోల్ టాలరెన్స్ జోన్ షాఫ్ట్ టాలరెన్స్ జోన్ కంటే ఎక్కువగా ఉంటుంది.

2) పరివర్తన సహకారం

వారు సమావేశమైనప్పుడు షాఫ్ట్ మరియు రంధ్రం మధ్య ఖాళీలు ఉండవచ్చు. రంధ్రం యొక్క టాలరెన్స్ జోన్ షాఫ్ట్ను అతివ్యాప్తి చేస్తుంది.

3) జోక్యం సరిపోయే

షాఫ్ట్ మరియు రంధ్రం సమీకరించేటప్పుడు, జోక్యం ఉంటుంది (సున్నాకి సమానమైన కనీస జోక్యంతో సహా). షాఫ్ట్ కోసం టాలరెన్స్ జోన్ రంధ్రం కోసం టాలరెన్స్ జోన్ కంటే తక్కువగా ఉంటుంది.

❖ బెంచ్మార్క్ సిస్టమ్

తయారీలోcnc యంత్ర భాగాలు, ఒక భాగం డేటాగా ఎంపిక చేయబడింది మరియు దాని విచలనం తెలుస్తుంది. డేటమ్ సిస్టమ్ అనేది డేటా కాని మరొక భాగం యొక్క విచలనాన్ని మార్చడం ద్వారా విభిన్న లక్షణాలతో విభిన్న రకాల ఫిట్లను పొందే మార్గం. జాతీయ ప్రమాణాలు వాస్తవ ఉత్పత్తి అవసరాల ఆధారంగా రెండు బెంచ్మార్క్ వ్యవస్థలను నిర్దేశిస్తాయి.

1) ప్రాథమిక రంధ్రం వ్యవస్థ క్రింద చూపబడింది.

బేసిక్ హోల్ సిస్టమ్ (బేసిక్ హోల్ సిస్టమ్ అని కూడా పిలుస్తారు) అనేది స్టాండర్డ్ నుండి నిర్దిష్ట విచలనాన్ని కలిగి ఉన్న రంధ్రం యొక్క టాలరెన్స్ జోన్లు మరియు స్టాండర్డ్ నుండి భిన్నమైన వ్యత్యాసాలను కలిగి ఉన్న షాఫ్ట్ టాలరెన్స్ జోన్లు వివిధ ఫిట్లను ఏర్పరుస్తాయి. క్రింద ప్రాథమిక రంధ్రం వ్యవస్థ యొక్క వివరణ ఉంది. దిగువ రేఖాచిత్రాన్ని చూడండి.

① ప్రాథమిక రంధ్రం వ్యవస్థ

2) ప్రాథమిక షాఫ్ట్ వ్యవస్థ క్రింద చూపబడింది.

బేసిక్ షాఫ్ట్ సిస్టమ్ (BSS) - ఇది ఒక షాఫ్ట్ మరియు రంధ్రం యొక్క టాలరెన్స్ జోన్లు, ఒక్కొక్కటి వేర్వేరు ప్రాథమిక విచలనంతో వివిధ ఫిట్లను ఏర్పరుస్తుంది. క్రింద ప్రాథమిక అక్ష వ్యవస్థ యొక్క వివరణ ఉంది. డేటా అక్షం ప్రాథమిక అక్షంలోని అక్షం. దీని ప్రాథమిక విచలనం కోడ్ (h) h మరియు దాని ఎగువ విచలనం 0.

②బేసిక్ షాఫ్ట్ సిస్టమ్

❖ సహకార కోడ్

ఫిట్ కోడ్ రంధ్రం మరియు షాఫ్ట్ కోసం టాలరెన్స్ జోన్ల కోడ్తో కూడి ఉంటుంది. ఇది పాక్షిక రూపంలో వ్రాయబడింది. రంధ్రం కోసం టాలరెన్స్ జోన్ కోడ్ న్యూమరేటర్లో ఉంటుంది, అయితే షాఫ్ట్ కోసం టాలరెన్స్ కోడ్ హారంలో ఉంటుంది. ప్రాథమిక అక్షం అనేది h ను న్యూమరేటర్గా కలిగి ఉండే ఏదైనా కలయిక.

❖ టాలరెన్స్లను గుర్తించడం మరియు డ్రాయింగ్లపై సరిపోవడం

1) టాలరెన్స్లను గుర్తించడానికి మరియు అసెంబ్లీ డ్రాయింగ్పై సరిపోయేలా కంబైన్డ్ మార్కింగ్ పద్ధతిని ఉపయోగించండి.

2) రెండు వేర్వేరు రకాల మార్కింగ్ ఉపయోగించబడిందిమ్యాచింగ్ భాగాలుడ్రాయింగ్లు.

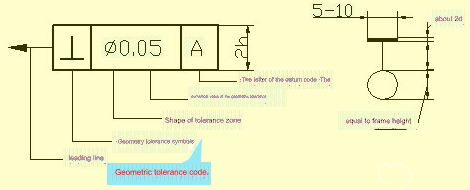

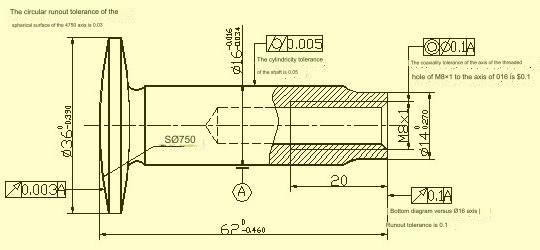

రేఖాగణిత సహనం

భాగాలను ప్రాసెస్ చేసిన తర్వాత పరస్పర స్థానంలో జ్యామితీయ లోపాలు మరియు లోపాలు ఉన్నాయి. సిలిండర్ క్వాలిఫైడ్ పరిమాణాన్ని కలిగి ఉండవచ్చు కానీ ఒక చివర మరొకటి కంటే పెద్దదిగా లేదా మధ్యలో మందంగా, ఇరువైపులా సన్నగా ఉండవచ్చు. ఇది క్రాస్-సెక్షన్లో గుండ్రంగా ఉండకపోవచ్చు, ఇది ఆకృతి లోపం. ప్రాసెస్ చేసిన తర్వాత, ప్రతి సెగ్మెంట్ యొక్క అక్షాలు భిన్నంగా ఉంటాయి. ఇది స్థాన దోషం. షేప్ టాలరెన్స్ అనేది ఆదర్శ మరియు వాస్తవ ఆకృతి మధ్య ఉండే వైవిధ్యం. స్థాన సహనం అనేది వాస్తవ మరియు ఆదర్శ స్థానాల మధ్య చేసే వైవిధ్యం. రెండింటినీ రేఖాగణిత సహనం అంటారు.

రేఖాగణిత సహనంతో బుల్లెట్లు

❖ ఆకారాలు మరియు స్థానాల కోసం టాలరెన్స్ కోడ్లు

జాతీయ ప్రమాణం GB/T1182-1996 ఆకారం మరియు స్థానం సహనాన్ని సూచించడానికి వినియోగ కోడ్లను నిర్దేశిస్తుంది. వాస్తవ ఉత్పత్తిలో రేఖాగణిత సహనం కోడ్తో గుర్తించబడనప్పుడు, వచన వివరణను ఉపయోగించవచ్చు.

రేఖాగణిత సహనం కోడ్లు వీటిని కలిగి ఉంటాయి: రేఖాగణిత సహనం ఫ్రేమ్లు, గైడ్ లైన్లు, రేఖాగణిత సహనం విలువలు మరియు ఇతర సంబంధిత చిహ్నాలు. ఫ్రేమ్లోని ఫాంట్ పరిమాణం ఫాంట్కు సమానమైన ఎత్తును కలిగి ఉంటుంది.

❖ జామెట్రిక్ టాలరెన్స్ మార్కింగ్

పాఠకులకు భావనను వివరించడానికి చిత్రంలో చూపిన రేఖాగణిత సహనం సమీపంలోని వచనాన్ని జోడించవచ్చు. ఇది డ్రాయింగ్లో చేర్చవలసిన అవసరం లేదు.

CE సర్టిఫికేట్ అనుకూలీకరించిన హై క్వాలిటీ కంప్యూటర్ కాంపోనెంట్స్ CNC టర్న్డ్ పార్ట్స్ మిల్లింగ్ మెటల్, Anebon మా వినియోగదారులతో విన్-విన్ దృష్టాంతాన్ని వెంబడిస్తూనే ఉంది. . ప్రపంచం నలుమూలల నుండి ఎక్కువ మంది సందర్శన కోసం వస్తున్న ఖాతాదారులకు అనెబాన్ సాదరంగా స్వాగతం పలుకుతుంది మరియు సుదీర్ఘమైన శృంగార సంబంధాన్ని ఏర్పరుస్తుంది.

CE సర్టిఫికేట్ చైనా cnc మెషిన్డ్ అల్యూమినియం భాగాలు,CNC మారిన భాగాలుమరియు cnc లాత్ భాగాలు. Anebon యొక్క ఫ్యాక్టరీ, స్టోర్ మరియు కార్యాలయంలోని ఉద్యోగులందరూ మెరుగైన నాణ్యత మరియు సేవను అందించడానికి ఒక ఉమ్మడి లక్ష్యం కోసం పోరాడుతున్నారు. నిజమైన వ్యాపారం అనేది విన్-విన్ సిట్యువేషన్ను పొందడం. మేము కస్టమర్లకు మరింత మద్దతును అందించాలనుకుంటున్నాము. మా ఉత్పత్తులు మరియు పరిష్కారాల వివరాలను మాతో కమ్యూనికేట్ చేయడానికి మంచి కొనుగోలుదారులందరికీ స్వాగతం!

మీరు మరింత తెలుసుకోవాలనుకుంటే లేదా కోట్ కావాలనుకుంటే, దయచేసి సంప్రదించండిinfo@anebon.com

పోస్ట్ సమయం: నవంబర్-29-2023