అసాధారణ భాగాలు అంటే ఏమిటి?

అసాధారణ భాగాలు అనేవి యాంత్రిక భాగాలు, ఇవి ఆఫ్-సెంటర్ యాక్సిస్ ఆఫ్ రొటేషన్ లేదా క్రమరహిత ఆకారాన్ని కలిగి ఉంటాయి, అవి ఏకరీతి కాని పద్ధతిలో తిరిగేలా చేస్తాయి. ఈ భాగాలు తరచుగా యంత్రాలు మరియు యాంత్రిక వ్యవస్థలలో ఉపయోగించబడతాయి, ఇక్కడ ఖచ్చితమైన కదలికలు మరియు నియంత్రణ అవసరం.

విపరీత భాగానికి ఒక సాధారణ ఉదాహరణ ఒక అసాధారణ కామ్, ఇది ఒక వృత్తాకార డిస్క్, దాని ఉపరితలంపై ప్రోట్రూషన్ ఉంటుంది, ఇది తిరిగేటప్పుడు ఏకరీతి కాని మార్గంలో కదులుతుంది. అసాధారణ భాగాలు ద్రవ్యరాశి యొక్క అసమాన పంపిణీతో ఫ్లైవీల్ వంటి ఆఫ్-సెంటర్ను తిప్పడానికి ఉద్దేశపూర్వకంగా రూపొందించబడిన ఏదైనా భాగాన్ని కూడా సూచిస్తాయి.

ఖచ్చితమైన కదలికలు మరియు నియంత్రణ అవసరమయ్యే ఇంజన్లు, పంపులు మరియు కన్వేయర్ సిస్టమ్ల వంటి అనువర్తనాల్లో అసాధారణ భాగాలు తరచుగా ఉపయోగించబడతాయి. అవి కంపనాన్ని తగ్గించడానికి, పనితీరును మెరుగుపరచడానికి మరియు యంత్రాల జీవితకాలం పెంచడానికి సహాయపడతాయి.

పరిచయం

ట్రాన్స్మిషన్ మెకానిజంలో, ఎక్సెంట్రిక్ వర్క్పీస్ లేదా క్రాంక్ షాఫ్ట్లు వంటి అసాధారణ భాగాలు సాధారణంగా రోటరీ మోషన్ మరియు రెసిప్రొకేటింగ్ మోషన్ మధ్య పరస్పర మార్పిడి యొక్క పనితీరును పూర్తి చేయడానికి ఉపయోగిస్తారు, కాబట్టి అసాధారణ భాగాలు మెకానికల్ ట్రాన్స్మిషన్లో విస్తృతంగా ఉపయోగించబడతాయి. అసాధారణ భాగాల ప్రాసెసింగ్ సాంకేతికత స్థాయి (ముఖ్యంగా పెద్ద అసాధారణ వర్క్పీస్) సంస్థ యొక్క మ్యాచింగ్ సాంకేతిక సామర్థ్యాలను ప్రతిబింబిస్తుంది.

అసలైన ఉత్పత్తి మరియు జీవితంలో అసాధారణ వర్క్పీస్లు ముఖ్యమైన పాత్ర పోషిస్తాయి. మెకానికల్ ట్రాన్స్మిషన్లో, రోటరీ మోషన్ని లీనియర్ మోషన్గా మార్చడం లేదా లీనియర్ మోషన్ను రోటరీ మోషన్గా మార్చడం సాధారణంగా ఎక్సెంట్రిక్ వర్క్పీస్ లేదా క్రాంక్ షాఫ్ట్ల ద్వారా పూర్తవుతుంది. ఉదాహరణకు, కుదురు పెట్టెలోని లూబ్రికేటింగ్ ఆయిల్ పంప్ అసాధారణ షాఫ్ట్ ద్వారా నడపబడుతుంది మరియు ఆటోమొబైల్ మరియు ట్రాక్టర్ యొక్క క్రాంక్ షాఫ్ట్ యొక్క భ్రమణ చలనం పిస్టన్ యొక్క రెసిప్రొకేటింగ్ లీనియర్ మోషన్ ద్వారా నడపబడుతుంది.

వృత్తిపరమైన నిబంధనలు/నామవాచకాలు

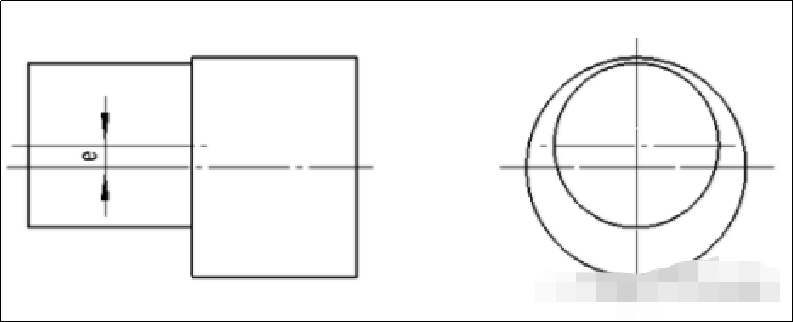

1) అసాధారణ వర్క్పీస్

బయటి వృత్తం మరియు బయటి వృత్తం లేదా బయటి వృత్తం మరియు లోపలి రంధ్రం యొక్క అక్షాలు సమాంతరంగా ఉంటాయి కానీ యాదృచ్ఛికంగా లేని వర్క్పీస్ అసాధారణ వర్క్పీస్ అవుతుంది.

2) అసాధారణ షాఫ్ట్

బయటి వృత్తం మరియు బయటి వృత్తం యొక్క అక్షాలు సమాంతరంగా మరియు యాదృచ్ఛికంగా లేని వర్క్పీస్ను అసాధారణ షాఫ్ట్ అంటారు.

3) అసాధారణ స్లీవ్

బయటి వృత్తం మరియు లోపలి రంధ్రం యొక్క అక్షాలు సమాంతరంగా ఉంటాయి కాని యాదృచ్చికంగా ఉండని వర్క్పీస్ను అసాధారణ స్లీవ్ అంటారు.

4) విపరీతత

అసాధారణ వర్క్పీస్లో, అసాధారణ భాగం యొక్క అక్షం మరియు సూచన భాగం యొక్క అక్షం మధ్య దూరాన్ని విపరీతత అంటారు.

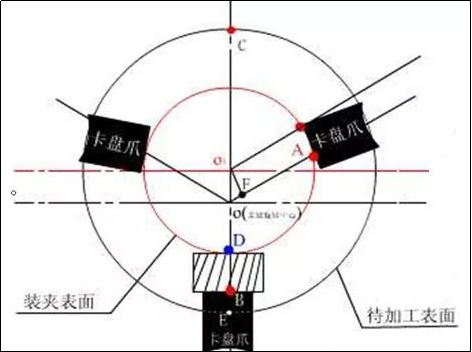

మూడు-దవడ స్వీయ-కేంద్రీకృత చక్ అధిక టర్నింగ్ ఖచ్చితత్వం, చిన్న అసాధారణ దూరం మరియు తక్కువ పొడవు అవసరం లేని అసాధారణ వర్క్పీస్లకు అనుకూలంగా ఉంటుంది. తిరిగేటప్పుడు, వర్క్పీస్ యొక్క విపరీతత దవడపై ఉంచిన రబ్బరు పట్టీ యొక్క మందంతో హామీ ఇవ్వబడుతుంది.

అసాధారణమైన సంప్రదాయ ప్రాసెసింగ్ పద్ధతులు ఉన్నప్పటికీCNC మ్యాచింగ్ భాగాలుమరియు మెరుగుపరచబడిన మూడు-దవడ టర్నింగ్ పద్ధతి అసాధారణమైన వర్క్పీస్ భాగాలను ప్రాసెస్ చేసే పనిని పూర్తి చేయగలదు, కష్టమైన ప్రాసెసింగ్ లోపాలు, తక్కువ సామర్థ్యం, పరస్పర మార్పిడి మరియు ఖచ్చితత్వం హామీ ఇవ్వడం కష్టం. ఆధునిక అధిక సామర్థ్యం మరియుఅధిక-ఖచ్చితమైన మ్యాచింగ్భావనలు సహించలేవు.

మూడు దవడ చక్ యొక్క విపరీతత యొక్క సూత్రం, పద్ధతి మరియు గమనించవలసిన అంశాలు

మూడు-దవడ చక్ యొక్క విపరీతత సూత్రం: మెషిన్ టూల్ స్పిండిల్ యొక్క అక్షంతో కేంద్రీకృతంగా ఉండేలా ప్రాసెస్ చేయడానికి వర్క్పీస్ ఉపరితలం యొక్క భ్రమణ కేంద్రాన్ని సర్దుబాటు చేయండి. బిగింపు భాగం యొక్క రేఖాగణిత సెంట్రాయిడ్ను అసాధారణతకు సమానమైన కుదురు అక్షం నుండి దూరానికి సర్దుబాటు చేయండి.

రబ్బరు పట్టీ మందం గణన (ప్రారంభ, చివరి) l గాస్కెట్ మందం గణన సూత్రం: x=1.5e+k ఇక్కడ:

ఇ-వర్క్పీస్ విపరీతత, mm;

k——కరెక్షన్ విలువ (పరీక్ష రన్ తర్వాత పొందినది, అంటే k≈1.5△e), mm;

△e—టెస్ట్ రన్ తర్వాత కొలిచిన విపరీతత మరియు అవసరమైన విపరీతత మధ్య లోపం (అంటే △e=ee కొలత), mm;

ఇ కొలత - కొలిచిన విపరీతత, mm;

ఉదాహరణ 1

3 మిమీ విపరీతతతో వర్క్పీస్ను తిప్పడం, ట్రయల్ ఎంపికతో రబ్బరు పట్టీ యొక్క మందం మారినట్లయితే, కొలిచిన విపరీతత 3.12 మిమీ, మరియు రబ్బరు పట్టీ యొక్క మందం యొక్క సరైన విలువ కనుగొనబడుతుంది. l పరిష్కారం: ట్రయల్ రబ్బరు పట్టీ యొక్క మందం:

X=1.5e=1.5×3mm=4.5mm

△e=(3-3.12)mm=-0.12mm

K=1.5△e=1.5×(-0.12)mm=-0.18mm

సూత్రం ప్రకారం: x=1.5e+k=(4.5-0.18) mm=4.32mm

రబ్బరు పట్టీ మందం యొక్క సరైన విలువ 4.32 మిమీ.

ఉదాహరణ 2

త్రీ-దవడ స్వీయ-కేంద్రీకృత చక్ యొక్క దవడ ప్యాడ్పై అసాధారణ వర్క్పీస్ను తిప్పడానికి 10mm మందం కలిగిన రబ్బరు పట్టీ ఉపయోగించబడుతుంది. టర్నింగ్ తర్వాత, వర్క్పీస్ యొక్క అసాధారణత డిజైన్ అవసరం కంటే 0.65 మిమీ చిన్నదిగా కొలుస్తారు. రబ్బరు పట్టీ మందం కోసం సరైన విలువను కనుగొనండి.

తెలిసిన విపరీత లోపం △e=0.65mm

సుమారుగా రబ్బరు పట్టీ మందం: X పరీక్ష=1.5e=10mm

K=1.5△e=1.5×0.65mm=0.975mm

సూత్రం ప్రకారం: x=1.5e+k=(10+0.975)mm=10.975mm

రబ్బరు పట్టీ మందం కోసం సరైన విలువ 10.975 మిమీ.

అసాధారణ మూడు-దవడ టర్నింగ్ యొక్క ప్రతికూలతలు

ఎక్సెంట్రిక్ త్రీ-దవడ టర్నింగ్, దీనిని ఎక్సెంట్రిక్ చకింగ్ అని కూడా పిలుస్తారు, ఇది చక్ అక్షంతో కేంద్రీకృతం కాని మూడు దవడలను కలిగి ఉన్న చక్లో వర్క్పీస్ ఉంచబడే ఒక మలుపు ప్రక్రియ. బదులుగా, దవడలలో ఒకటి ఆఫ్-సెంటర్గా సెట్ చేయబడింది, ఇది వర్క్పీస్ యొక్క అసాధారణతను సృష్టిస్తుంది.

విపరీతమైన మూడు-దవడ మలుపులు సక్రమంగా ఆకారంలో ఉండే భాగాలను తిప్పగల సామర్థ్యం మరియు ప్రత్యేక సాధనాల అవసరాన్ని తగ్గించడం వంటి కొన్ని ప్రయోజనాలను కలిగి ఉన్నప్పటికీ, దానితో సహా కొన్ని ప్రతికూలతలు కూడా ఉన్నాయి:

1. ఖచ్చితమైన కేంద్రీకరణ: వర్క్పీస్ ఆఫ్-సెంటర్లో ఉంచబడినందున, ఖచ్చితమైన మ్యాచింగ్ ఆపరేషన్ల కోసం దానిని సరిగ్గా మధ్యలో ఉంచడం కష్టం. ఇది సహనం లేని లేదా అసమాన ఉపరితలాలను కలిగి ఉన్న భాగాలకు దారి తీస్తుంది.

2. తగ్గిన హోల్డింగ్ పవర్: ఇతర రెండు దవడల కంటే ఆఫ్-సెంటర్ దవడకు తక్కువ గ్రిప్పింగ్ పవర్ ఉంటుంది, దీని ఫలితంగా వర్క్పీస్పై తక్కువ సురక్షిత హోల్డ్ ఉంటుంది. ఇది మ్యాచింగ్ సమయంలో వర్క్పీస్ మారడానికి లేదా జారిపోయేలా చేస్తుంది, ఇది సరికాని కట్సాండ్లకు మరియు ప్రమాదకరమైన పరిస్థితులకు దారితీస్తుంది.

3. పెరిగిన టూల్ వేర్: వర్క్పీస్ కేంద్రీకృతమై లేనందున, కట్టింగ్ టూల్ అసమాన దుస్తులను అనుభవించవచ్చు, దీని ఫలితంగా తక్కువ టూల్ లైఫ్ మరియు టూల్ రీప్లేస్మెంట్ కోసం ఖర్చులు పెరగవచ్చు.

4. పరిమిత శ్రేణి భాగాలు: అసాధారణ చకింగ్ సాధారణంగా చిన్న to4.మధ్యస్థ-పరిమాణ భాగాలకు బాగా సరిపోతుంది మరియుcnc టర్నింగ్ పార్ట్సాధారణ ఆకారంతో. ఆఫ్-సెంటర్ దవడ తగినంత మద్దతును అందించనందున ఇది పెద్ద లేదా సంక్లిష్టమైన భాగాలకు తగినది కాకపోవచ్చు.

5. ఎక్కువ సెటప్ సమయం: ప్రామాణిక చక్ను సెటప్ చేయడం కంటే అసాధారణ మలుపు కోసం చక్ని సెటప్ చేయడం ఎక్కువ సమయం తీసుకుంటుంది, ఎందుకంటే కావలసిన విపరీతతను సాధించడానికి ఆఫ్-సెంటర్ దవడను జాగ్రత్తగా ఉంచడం అవసరం.

CNC లాత్లో, ప్రత్యేకమైన అసాధారణ చక్ లేదా భాగాన్ని ఆఫ్-సెంటర్లో ఉంచే ఫిక్చర్ని ఉపయోగించి అలతేపై భాగాన్ని మ్యాచింగ్ చేయడం ద్వారా అసాధారణ భాగాలు సాధారణంగా సృష్టించబడతాయి.

CNC లాత్లో అసాధారణ భాగాలను రూపొందించడానికి క్రింది సాధారణ దశలు:

1. వర్క్పీస్కు సరిపోయే మరియు అనుమతించే తగిన అసాధారణ చక్ లేదా ఫిక్చర్ను ఎంచుకోండి

కావలసిన అసాధారణత.

2. చక్ లేదా ఫిక్చర్తో లాత్ను సెటప్ చేయండి మరియు వర్క్పీస్ను సురక్షితంగా మౌంట్ చేయండి.

3. కావలసిన అసాధారణత కోసం ఆఫ్సెట్ను సెట్ చేయడానికి లాత్ సాఫ్ట్వేర్ను ఉపయోగించండి.

4. కావలసిన డిజైన్ ప్రకారం భాగాన్ని కత్తిరించడానికి CNC మెషీన్ను ప్రోగ్రామ్ చేయండి, కట్టింగ్ పాత్లో ఆఫ్సెట్ను లెక్కించేలా చూసుకోండి.

5. భాగం సరిగ్గా కత్తిరించబడుతుందని మరియు విపరీతత కావలసిన సహనంలో ఉందని నిర్ధారించుకోవడానికి పరీక్ష ప్రోగ్రామ్ను అమలు చేయండి.

6. కావలసిన ఫలితాలను సాధించడానికి కట్టింగ్ ప్రోగ్రామ్ లేదా సెటప్కు ఏవైనా అవసరమైన సర్దుబాట్లు చేయండి.

7. భాగం పూర్తయ్యే వరకు కత్తిరించడం కొనసాగించండి, క్రమానుగతంగా అసాధారణతను తనిఖీ చేయండి మరియు ఏవైనా అవసరమైన సర్దుబాట్లు చేయండి.

మొత్తంమీద, CNC లాత్లో అసాధారణ భాగాలను రూపొందించడానికి తుది ఉత్పత్తి కావలసిన స్పెసిఫికేషన్లకు అనుగుణంగా ఉండేలా జాగ్రత్తగా ప్రణాళిక మరియు ఖచ్చితమైన అమలు అవసరం.

పై కథనాలు అనెబాన్ బృందం ద్వారా ప్రత్యేకంగా అందించబడ్డాయి, ఉల్లంఘన తప్పనిసరిగా దర్యాప్తు చేయబడాలి

అనెబోన్కస్టమైజ్డ్ CNC మ్యాచింగ్ సేవలను అందించడంలో ప్రత్యేకత కలిగిన చైనాలోని షెన్జెన్లో ఉన్న తయారీ సంస్థ. కంపెనీ CNC మిల్లింగ్, టర్నింగ్, డ్రిల్లింగ్ మరియు గ్రౌండింగ్, అలాగే ఉపరితల చికిత్స మరియు అసెంబ్లీ సేవలతో సహా అనేక రకాల తయారీ సేవలను అందిస్తుంది.

అల్యూమినియం, ఇత్తడి, స్టెయిన్లెస్ స్టీల్, టైటానియం మరియు ప్లాస్టిక్లతో సహా అనేక రకాల పదార్థాలతో పనిచేసిన అనుభవం అనెబోన్కు ఉంది మరియు సంక్లిష్ట జ్యామితులు మరియు గట్టి సహనంతో భాగాలను ఉత్పత్తి చేయగలదు. కంపెనీ అధిక-నాణ్యత ఉత్పత్తులను నిర్ధారించడానికి 3-యాక్సిస్ మరియు 5-యాక్సిస్ CNC మెషీన్లు, అలాగే తనిఖీ పరికరాల వంటి అధునాతన పరికరాలను ఉపయోగిస్తుంది.

CNC మ్యాచింగ్ సేవలతో పాటు, అనెబాన్ ప్రోటోటైపింగ్ సేవలను కూడా అందిస్తుంది, భారీ ఉత్పత్తికి వెళ్లే ముందు కస్టమర్లు తమ డిజైన్లను త్వరగా పరీక్షించడానికి మరియు మెరుగుపరచడానికి అనుమతిస్తుంది. కస్టమర్ సేవ మరియు నాణ్యత పట్ల దాని నిబద్ధతపై కంపెనీ గర్విస్తుంది మరియు కస్టమర్లు వారి నిర్దిష్ట అవసరాలు మరియు అవసరాలు తీర్చబడుతున్నాయని నిర్ధారించుకోవడానికి వారితో సన్నిహితంగా పని చేస్తుంది.

పోస్ట్ సమయం: ఫిబ్రవరి-27-2023