కారు సన్నని ఇరుసు అంటే ఏమిటి?

సన్నని కార్ యాక్సిల్ అనేది కార్లలో ఉపయోగించే మరియు తేలికగా ఉండేలా రూపొందించబడిన రకం. ఇంధన సామర్థ్యం మరియు చురుకుదనంపై దృష్టి సారించి వాహనాల్లో సన్నని ఇరుసులను ఉపయోగిస్తారు. వారు వాహనం యొక్క నిర్వహణను మెరుగుపరుస్తూ మొత్తం బరువును తగ్గిస్తారు. ఈ ఇరుసులు సాధారణంగా అల్యూమినియం లేదా అధిక బలం కలిగిన ఉక్కు వంటి తేలికపాటి, బలమైన పదార్థాలతో తయారు చేయబడతాయి. ఈ ఇరుసులు ఇంజిన్ ద్వారా ఉత్పన్నమయ్యే టార్క్ వంటి చోదక శక్తులను నిర్వహించగలిగేలా నిర్మించబడ్డాయి మరియు ఇప్పటికీ కాంపాక్ట్, స్ట్రీమ్లైన్డ్ డిజైన్ను కలిగి ఉంటాయి. ఇంజిన్ నుండి చక్రాలకు శక్తిని ప్రసారం చేయడానికి సన్నని ఇరుసులు అవసరం.

కారు యొక్క సన్నని షాఫ్ట్ను ప్రాసెస్ చేస్తున్నప్పుడు వంగడం మరియు వైకల్యం చేయడం ఎందుకు సులభం?

చాలా సన్నగా ఉండే షాఫ్ట్ను వంచడం లేదా వికృతీకరించడం కష్టం. కార్ షాఫ్ట్లను తయారు చేయడానికి ఉపయోగించే పదార్థాలు (డ్రైవ్ షాఫ్ట్లు లేదా యాక్సిల్స్ అని కూడా పిలుస్తారు) సాధారణంగా కార్బన్ ఫైబర్ కాంపోజిట్ లేదా స్టీల్ వంటి బలమైన మరియు మన్నికైనవి. ఉపయోగించిన పదార్థాలు వాటి అధిక బలం కోసం ఎంపిక చేయబడ్డాయి, ఇది కారు యొక్క ట్రాన్స్మిషన్ మరియు ఇంజిన్ ద్వారా ఉత్పన్నమయ్యే టార్క్ మరియు శక్తులను నిరోధించడానికి అవసరం.

తయారీ సమయంలో, షాఫ్ట్లు వాటి దృఢత్వం మరియు బలాన్ని కాపాడుకోవడానికి ఫోర్జింగ్ మరియు హీట్ ట్రీట్మెంట్ వంటి వివిధ ప్రక్రియల ద్వారా వెళ్తాయి. ఈ పదార్థాలు, తయారీ సాంకేతికతలతో పాటు, సాధారణ పరిస్థితుల్లో షాఫ్ట్లు వంగకుండా నిరోధిస్తాయి. అయితే, ఢీకొనడం మరియు ప్రమాదాలు వంటి తీవ్ర శక్తులు షాఫ్ట్లతో సహా కారులోని ఏదైనా భాగాన్ని వంచవచ్చు లేదా వికృతీకరించవచ్చు. మీ వాహనం యొక్క సురక్షితమైన మరియు సమర్థవంతమైన ఆపరేషన్ను నిర్ధారించడానికి ఏదైనా దెబ్బతిన్న భాగాలను మరమ్మతు చేయడం లేదా భర్తీ చేయడం చాలా ముఖ్యం.

యంత్ర ప్రక్రియ:

అనేక షాఫ్ట్ భాగాలు L/d > 25 యొక్క కారక నిష్పత్తిని కలిగి ఉంటాయి. క్షితిజ సమాంతర సన్నని అక్షం సులభంగా వంగి ఉంటుంది లేదా గురుత్వాకర్షణ, కట్టింగ్ ఫోర్స్ మరియు టాప్ బిగింపు శక్తుల ప్రభావంతో దాని స్థిరత్వాన్ని కూడా కోల్పోతుంది. షాఫ్ట్ను తిప్పేటప్పుడు సన్నని షాఫ్ట్పై ఒత్తిడి సమస్యను తగ్గించాలి.

ప్రాసెసింగ్ పద్ధతి:

సాధనం జ్యామితి పారామితుల ఎంపిక, కట్టింగ్ మొత్తాలు, టెన్షనింగ్ పరికరాలు మరియు బషింగ్ టూల్ రెస్ట్లు వంటి అనేక ప్రభావవంతమైన చర్యలతో రివర్స్-ఫీడ్ టర్నింగ్ ఉపయోగించబడుతుంది.

టర్నింగ్ స్లెండర్ షాఫ్ట్ యొక్క బెండింగ్ డిఫార్మేషన్కు కారణమయ్యే కారకాల విశ్లేషణ

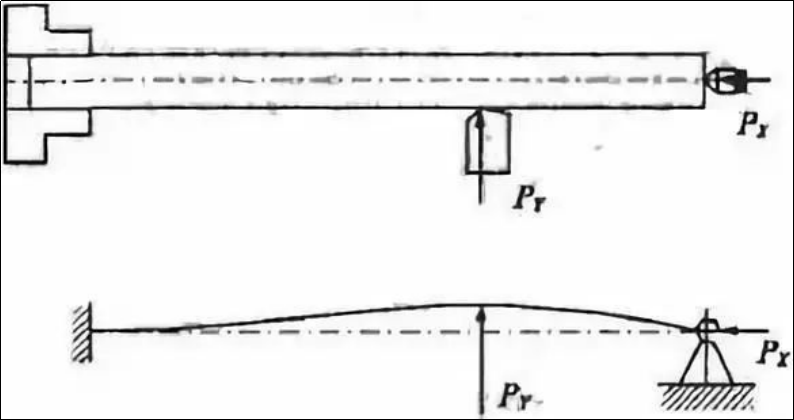

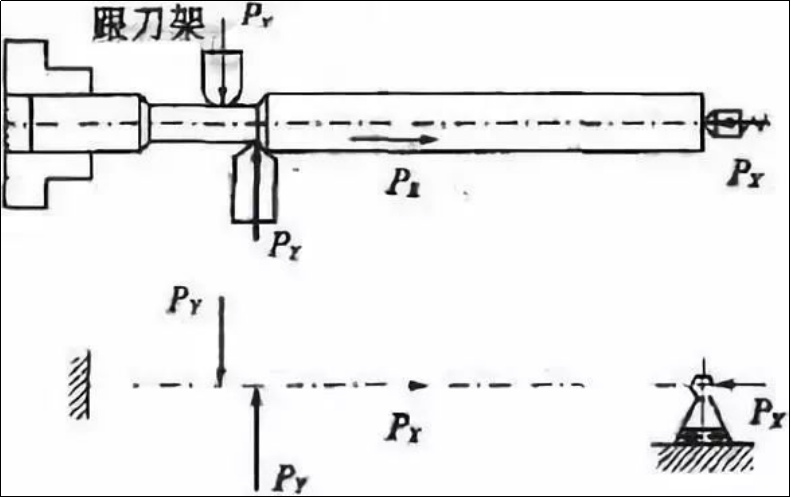

లాత్లలో సన్నని షాఫ్ట్లను మార్చడానికి రెండు సాంప్రదాయిక బిగింపు పద్ధతులు ఉపయోగించబడతాయి. ఒక పద్ధతి ఒక టాప్ ఇన్స్టాలేషన్తో ఒక బిగింపును ఉపయోగిస్తుంది మరియు మరొకటి రెండు టాప్ ఇన్స్టాలేషన్లు. మేము ప్రధానంగా ఒకే బిగింపు మరియు టాప్ యొక్క బిగింపు సాంకేతికతపై దృష్టి పెడతాము. మూర్తి 1 లో చూపిన విధంగా.

మూర్తి 1 ఒక బిగింపు మరియు ఒక టాప్ బిగింపు పద్ధతి మరియు శక్తి విశ్లేషణ

సన్నని షాఫ్ట్ను తిప్పడం వల్ల వంగడం వైకల్యానికి ప్రధాన కారణాలు:

(1) కట్టింగ్ ఫోర్స్ వైకల్యానికి కారణమవుతుంది

కట్టింగ్ ఫోర్స్ను మూడు భాగాలుగా విభజించవచ్చు: అక్షసంబంధ శక్తి PX (అక్షసంబంధ శక్తి), రేడియల్ ఫోర్స్ PY (రేడియల్ ఫోర్స్) మరియు టాంజెన్షియల్ ఫోర్స్ PZ. సన్నని షాఫ్ట్లను తిరిగేటప్పుడు, వేర్వేరు కట్టింగ్ దళాలు బెండింగ్ వైకల్యంపై వేర్వేరు ప్రభావాలను కలిగి ఉంటాయి.

1) రేడియల్ కట్టింగ్ దళాల ప్రభావం PY

రేడియల్ ఫోర్స్ షాఫ్ట్ అక్షం ద్వారా నిలువుగా కోస్తుంది. రేడియల్ కట్టింగ్ ఫోర్స్ దాని పేలవమైన దృఢత్వం కారణంగా క్షితిజ సమాంతర విమానంలో సన్నని షాఫ్ట్ను వంగి ఉంటుంది. సన్నని షాఫ్ట్ యొక్క వంపుపై కట్టింగ్ ఫోర్స్ యొక్క ప్రభావాన్ని ఫిగర్ చూపిస్తుంది. 1.

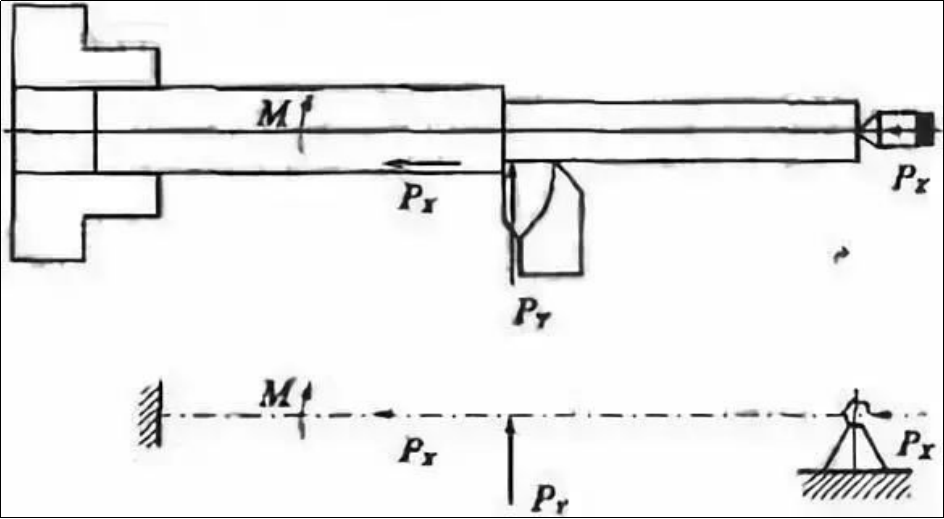

2) అక్షసంబంధ కట్టింగ్ ఫోర్స్ (PX) ప్రభావం

అక్షసంబంధ శక్తి సన్నని షాఫ్ట్పై అక్షానికి సమాంతరంగా ఉంటుంది మరియు వర్క్పీస్లో బెండింగ్ మూమెంట్ను ఏర్పరుస్తుంది. సాధారణ టర్నింగ్ కోసం అక్షసంబంధ శక్తి ముఖ్యమైనది కాదు మరియు విస్మరించవచ్చు. పేలవమైన దృఢత్వం కారణంగా, షాఫ్ట్ దాని పేలవమైన స్థిరత్వం కారణంగా అస్థిరంగా ఉంది. అక్ష బలం నిర్దిష్ట మొత్తం కంటే ఎక్కువగా ఉన్నప్పుడు సన్నని షాఫ్ట్ వంగి ఉంటుంది. చిత్రంలో చూపిన విధంగా 2.

మూర్తి 2: అక్షసంబంధ శక్తిపై కటింగ్ ఫోర్స్ ప్రభావం

(2) వేడిని తగ్గించడం

ప్రాసెసింగ్ ద్వారా ఉత్పత్తి చేయబడిన కట్టింగ్ హీట్ కారణంగా వర్క్పీస్ యొక్క థర్మల్ డిఫార్మేషన్ జరుగుతుంది. చక్ స్థిరంగా ఉన్నందున చక్, రియర్స్టాక్ పైభాగం మరియు వర్క్పీస్ మధ్య దూరం స్థిరంగా ఉంటుంది. ఇది షాఫ్ట్ యొక్క అక్షసంబంధ పొడిగింపును పరిమితం చేస్తుంది, దీని ఫలితంగా అక్షసంబంధ ఎక్స్ట్రాషన్ కారణంగా షాఫ్ట్ వంగి ఉంటుంది.

సన్నని షాఫ్ట్ను మ్యాచింగ్ చేసే ఖచ్చితత్వాన్ని మెరుగుపరచడం అనేది ప్రాథమికంగా ప్రక్రియ వ్యవస్థలో ఒత్తిడి మరియు ఉష్ణ వైకల్యాన్ని నియంత్రించే సమస్య.

సన్నని షాఫ్ట్ యొక్క మ్యాచింగ్ ఖచ్చితత్వాన్ని మెరుగుపరచడానికి చర్యలు

ఒక సన్నని షాఫ్ట్ మ్యాచింగ్ యొక్క ఖచ్చితత్వాన్ని మెరుగుపరచడానికి, ఉత్పత్తి పరిస్థితులకు అనుగుణంగా వివిధ చర్యలు తీసుకోవడం అవసరం.

(1) సరైన బిగింపు పద్ధతిని ఎంచుకోండి

డబుల్-సెంటర్ బిగింపు, సాంప్రదాయకంగా సన్నని షాఫ్ట్లను మార్చడానికి ఉపయోగించే రెండు బిగింపు పద్ధతుల్లో ఒకటి, ఏకాక్షకతను నిర్ధారించేటప్పుడు వర్క్పీస్ను ఖచ్చితంగా ఉంచడానికి ఉపయోగించవచ్చు. సన్నని స్లీవ్ను బిగించే ఈ పద్ధతి పేలవమైన దృఢత్వం, పెద్ద వంగడం వైకల్యం మరియు కంపనానికి అనువుగా ఉంటుంది. అందువల్ల ఇది చిన్న పొడవు మరియు వ్యాసం నిష్పత్తి, చిన్న మ్యాచింగ్ భత్యం మరియు ఏకాక్షకత యొక్క అధిక అవసరాలు కలిగిన సంస్థాపనలకు మాత్రమే అనుకూలంగా ఉంటుంది. పొడవుఖచ్చితమైన మ్యాచింగ్ భాగాలు.

చాలా సందర్భాలలో, సన్నని షాఫ్ట్ల మ్యాచింగ్ ఒక టాప్ మరియు ఒక బిగింపుతో కూడిన బిగింపు వ్యవస్థను ఉపయోగించి చేయబడుతుంది. అయితే, ఈ బిగింపు టెక్నిక్లో, మీకు చాలా బిగుతుగా ఉండే చిట్కా ఉంటే అది షాఫ్ట్ను వంచడమే కాకుండా షాఫ్ట్ తిప్పినప్పుడు అది పొడుగుగా ఉండకుండా చేస్తుంది. ఇది షాఫ్ట్ అక్షంలా పిండడానికి మరియు ఆకారం వెలుపల వంగడానికి కారణమవుతుంది. బిగింపు ఉపరితలం చిట్కా యొక్క రంధ్రంతో సమలేఖనం చేయబడకపోవచ్చు, ఇది బిగించిన తర్వాత షాఫ్ట్ వంగిపోయేలా చేస్తుంది.

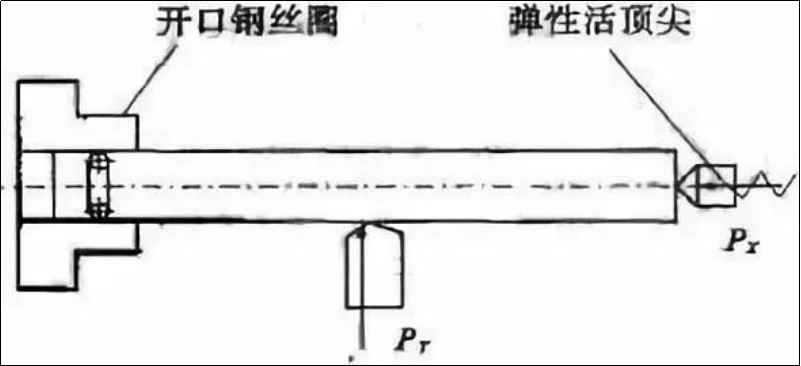

ఒక టాప్తో ఒక బిగింపు యొక్క బిగింపు సాంకేతికతను ఉపయోగిస్తున్నప్పుడు, పైభాగం తప్పనిసరిగా సాగే జీవన కేంద్రాలను ఉపయోగించాలి. సన్నని స్లీవ్ను వేడి చేసిన తర్వాత, దాని వంపు వక్రీకరణను తగ్గించడానికి స్వేచ్ఛగా పొడిగించవచ్చు. అదే సమయంలో సన్నని స్లీవ్కు దవడల మధ్య అక్షసంబంధ సంబంధాన్ని తగ్గించడానికి మరియు ఓవర్-పొజిషనింగ్ను తొలగించడానికి దవడల మధ్య సన్నని స్లీవ్కు ఓపెన్ స్టీల్ ట్రావెలర్ చొప్పించబడుతుంది. మూర్తి 3 సంస్థాపనను చూపుతుంది.

మూర్తి 3: ఒక బిగింపు మరియు టాప్ బిగింపును ఉపయోగించి మెరుగుపరిచే పద్ధతి

షాఫ్ట్ యొక్క పొడవును తగ్గించడం ద్వారా వైకల్యం యొక్క శక్తిని తగ్గించండి.

1) హీల్రెస్ట్ మరియు సెంటర్ ఫ్రేమ్ని ఉపయోగించండి

సన్నని షాఫ్ట్ను తిప్పడానికి ఒక బిగింపు మరియు ఒక టాప్ ఉపయోగించబడతాయి. సన్నని షాఫ్ట్ వల్ల ఏర్పడే వైకల్యంపై రేడియల్ ఫోర్స్ ప్రభావాన్ని తగ్గించడానికి, సాంప్రదాయ టూల్రెస్ట్ మరియు సెంటర్ ఫ్రేమ్ ఉపయోగించబడుతుంది. ఇది మద్దతును జోడించడానికి సమానం. ఇది దృఢత్వాన్ని పెంచుతుంది మరియు షాఫ్ట్పై రేడియల్ ఫోర్స్ ప్రభావాన్ని తగ్గిస్తుంది.

2) సన్నని స్లీవ్ అక్షసంబంధ బిగింపు సాంకేతికత ద్వారా తిప్పబడుతుంది

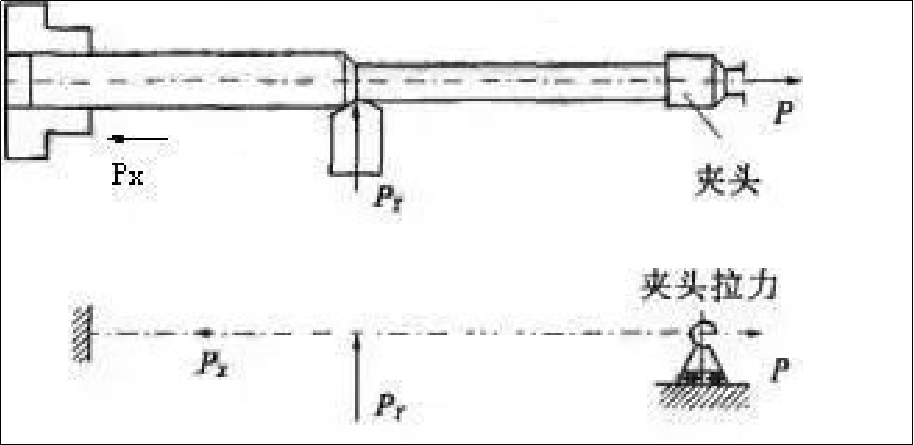

టూల్ రెస్ట్ లేదా సెంటర్ ఫ్రేమ్ని ఉపయోగించడం ద్వారా దృఢత్వాన్ని పెంచడం మరియు వర్క్పీస్పై రేడియల్ ఫోర్స్ ప్రభావాన్ని తొలగించడం సాధ్యపడుతుంది. వర్క్పీస్ను వంగుతున్న అక్షసంబంధ శక్తి సమస్యను ఇది ఇప్పటికీ పరిష్కరించలేదు. సాపేక్షంగా పొడవైన వ్యాసంతో సన్నని షాఫ్ట్ కోసం ఇది ప్రత్యేకంగా వర్తిస్తుంది. అందువల్ల సన్నని షాఫ్ట్ అక్షసంబంధ బిగింపు సాంకేతికతను ఉపయోగించి తిప్పగలిగే సామర్థ్యాన్ని కలిగి ఉంటుంది. అక్షసంబంధ బిగింపు అంటే, ఒక సన్నని షాఫ్ట్ను మార్చడానికి, షాఫ్ట్ యొక్క ఒక చివర చక్తో మరియు దాని మరొక చివర ప్రత్యేకంగా రూపొందించిన బిగింపు తలతో బిగించబడుతుంది. బిగింపు తల షాఫ్ట్కు అక్షసంబంధ శక్తిని వర్తింపజేస్తుంది. మూర్తి 4 బిగింపు తలని చూపుతుంది.

మూర్తి 4 అక్షసంబంధ బిగింపు మరియు ఒత్తిడి పరిస్థితులు

టర్నింగ్ ప్రక్రియలో సన్నని స్లీవ్ స్థిరమైన అక్షసంబంధ ఉద్రిక్తతకు లోబడి ఉంటుంది. ఇది షాఫ్ట్ను బెండింగ్ చేసే అక్షసంబంధ కట్టింగ్ ఫోర్స్ సమస్యను తొలగిస్తుంది. అక్షసంబంధ శక్తి రేడియల్ కట్టింగ్ బలగాల వల్ల వంగడం వైకల్యాన్ని తగ్గిస్తుంది. ఇది కట్టింగ్ వేడి కారణంగా అక్షసంబంధమైన పొడవును కూడా భర్తీ చేస్తుంది. ఖచ్చితత్వం.

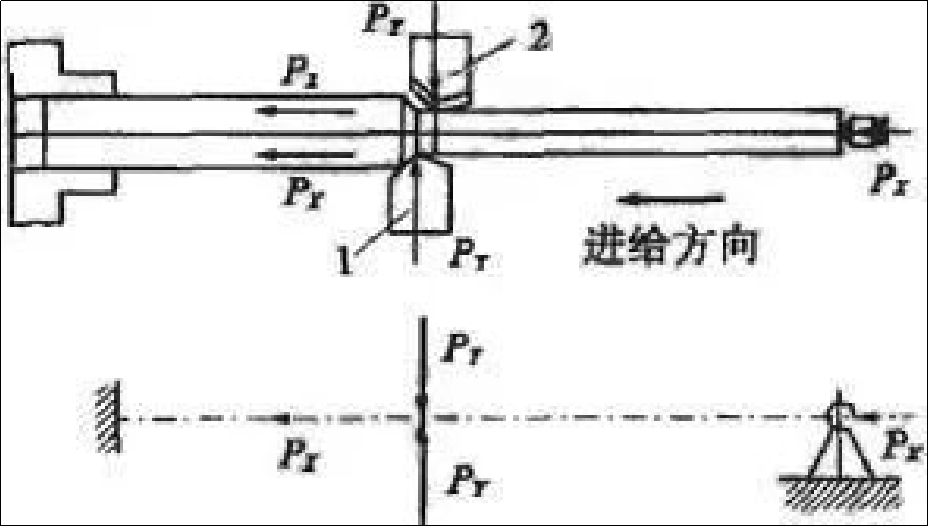

3) షాఫ్ట్ తిప్పడానికి రివర్స్ కటింగ్

మూర్తి 5లో చూపినట్లుగా, సన్నని షాఫ్ట్ను తిప్పే ప్రక్రియలో టెయిల్స్టాక్కు కుదురు ద్వారా సాధనం అందించబడినప్పుడు రివర్స్ కట్టింగ్ పద్ధతి.

మూర్తి 5 రివర్స్ కట్టింగ్ పద్ధతి ద్వారా మ్యాచింగ్ ఫోర్సెస్ మరియు మ్యాచింగ్ యొక్క విశ్లేషణ

ప్రాసెసింగ్ సమయంలో ఉత్పన్నమయ్యే అక్షసంబంధ శక్తి షాఫ్ట్ను టెన్షన్ చేస్తుంది, వంగడం వైకల్యాన్ని నివారిస్తుంది. సాగే టెయిల్స్టాక్ టూల్ నుండి టెయిల్స్టాక్పైకి కదులుతున్నప్పుడు వర్క్పీస్ వల్ల కలిగే థర్మల్ పొడుగు మరియు కుదింపు వైకల్యాన్ని కూడా భర్తీ చేస్తుంది. ఇది వైకల్యాన్ని నిరోధిస్తుంది.

మూర్తి 6లో చూపినట్లుగా, వెనుక టూల్ హోల్డర్ను జోడించడం ద్వారా మరియు ముందు మరియు వెనుక టూల్స్ రెండింటినీ ఏకకాలంలో తిప్పడం ద్వారా మధ్య స్లయిడ్ ప్లేట్ సవరించబడుతుంది.

మూర్తి 6 ఫోర్స్ విశ్లేషణ మరియు డబుల్-కత్తి మ్యాచింగ్

ముందు సాధనం నిటారుగా వ్యవస్థాపించబడింది, వెనుక సాధనం రివర్స్లో అమర్చబడి ఉంటుంది. రెండు సాధనాల ద్వారా ఉత్పన్నమయ్యే కట్టింగ్ శక్తులు తిరిగేటప్పుడు ఒకదానికొకటి రద్దు చేస్తాయి. వర్క్పీస్ వైకల్యంతో లేదా వైబ్రేట్ చేయబడదు మరియు ప్రాసెసింగ్ ఖచ్చితత్వం చాలా ఎక్కువగా ఉంటుంది. ఇది సామూహిక ఉత్పత్తికి అనువైనది.

4) సన్నని షాఫ్ట్ తిరగడం కోసం మాగ్నెటిక్ కట్టింగ్ టెక్నిక్

మాగ్నెటిక్ కట్టింగ్ వెనుక ఉన్న సూత్రం రివర్స్ కటింగ్ను పోలి ఉంటుంది. అయస్కాంత శక్తి షాఫ్ట్ను సాగదీయడానికి ఉపయోగించబడుతుంది, ప్రాసెసింగ్ సమయంలో వైకల్యాన్ని తగ్గిస్తుంది.

(3) కట్టింగ్ మొత్తాన్ని పరిమితం చేయండి

కట్టింగ్ ప్రక్రియ ద్వారా ఉత్పత్తి చేయబడిన వేడి మొత్తం కట్ మొత్తం యొక్క సముచితతను నిర్ణయిస్తుంది. సన్నని షాఫ్ట్ను తిప్పడం వల్ల కలిగే వైకల్యం కూడా భిన్నంగా ఉంటుంది.

1) కట్ యొక్క లోతు (t)

ప్రక్రియ వ్యవస్థ ద్వారా దృఢత్వం నిర్ణయించబడుతుందనే ఊహ ప్రకారం, కట్ యొక్క లోతు పెరిగేకొద్దీ, కట్టింగ్ ఫోర్స్ మరియు తిరిగేటప్పుడు ఉత్పన్నమయ్యే వేడి పెరుగుతుంది. ఇది సన్నని షాఫ్ట్ యొక్క ఒత్తిడి మరియు ఉష్ణ వక్రీకరణను పెంచుతుంది. సన్నని షాఫ్ట్లను తిరిగేటప్పుడు, కట్టింగ్ లోతును తగ్గించడం చాలా ముఖ్యం.

2) ఫీడింగ్ మొత్తం (ఎఫ్).

పెరిగిన ఫీడ్ రేటు కట్టింగ్ ఫోర్స్ మరియు మందాన్ని పెంచుతుంది. కట్టింగ్ శక్తి పెరుగుతుంది, కానీ దామాషా ప్రకారం కాదు. ఫలితంగా, సన్నని షాఫ్ట్ కోసం ఫోర్స్ డిఫార్మేషన్ కోఎఫీషియంట్ తగ్గించబడుతుంది. కట్టింగ్ సామర్థ్యాన్ని పెంచే విషయంలో, కట్టింగ్ లోతును పెంచడం కంటే ఫీడ్ రేటును పెంచడం మంచిది.

3) కట్టింగ్ వేగం (v).

శక్తిని తగ్గించడానికి కట్టింగ్ వేగాన్ని పెంచడం ప్రయోజనకరంగా ఉంటుంది. కట్టింగ్ స్పీడ్ కటింగ్ టూల్ యొక్క ఉష్ణోగ్రతను పెంచడంతో, సాధనం, వర్క్పీస్ మరియు షాఫ్ట్ మధ్య ఘర్షణ తగ్గుతుంది. కట్టింగ్ వేగం చాలా ఎక్కువగా ఉంటే, అప్పుడు సెంట్రిఫ్యూగల్ శక్తుల కారణంగా షాఫ్ట్ సులభంగా వంగి ఉంటుంది. ఇది ప్రక్రియ యొక్క స్థిరత్వాన్ని నాశనం చేస్తుంది. పొడవు మరియు వ్యాసంలో సాపేక్షంగా పెద్దగా ఉండే వర్క్పీస్ల కట్టింగ్ వేగాన్ని తగ్గించాలి.

(4) సాధనం కోసం సహేతుకమైన కోణాన్ని ఎంచుకోండి

సన్నని షాఫ్ట్ను తిప్పడం వల్ల ఏర్పడే బెండింగ్ వైకల్యాన్ని తగ్గించడానికి, టర్నింగ్ సమయంలో కట్టింగ్ ఫోర్స్ వీలైనంత తక్కువగా ఉండాలి. రేక్, లీడింగ్ మరియు ఎడ్జ్ ఇంక్లినేషన్ కోణాలు సాధనాల రేఖాగణిత కోణాలలో బలాన్ని కత్తిరించడంపై చాలా ప్రభావం చూపుతాయి.

1) ముందు కోణం (గ్రా)

రేక్ (గ్రా) కోణం యొక్క పరిమాణం నేరుగా కట్టింగ్ శక్తి, ఉష్ణోగ్రత మరియు శక్తిని ప్రభావితం చేస్తుంది. రేక్ కోణాలను పెంచడం ద్వారా కట్టింగ్ శక్తిని గణనీయంగా తగ్గించవచ్చు. ఇది ప్లాస్టిక్ వైకల్యాన్ని తగ్గిస్తుంది మరియు మెటల్ కట్ పరిమాణాన్ని కూడా తగ్గిస్తుంది. కట్టింగ్ దళాలను తగ్గించడానికి, రేక్ కోణాలను పెంచడం చేయవచ్చు. రేక్ కోణాలు సాధారణంగా 13డి మరియు 17డిగ్రీల మధ్య ఉంటాయి.

2) ప్రముఖ కోణం (kr)

ప్రధాన విక్షేపం (kr), ఇది అతిపెద్ద కోణం, కటింగ్ ఫోర్స్ యొక్క మూడు భాగాల యొక్క అనుపాతత మరియు పరిమాణాన్ని ప్రభావితం చేస్తుంది. ప్రవేశించే కోణం పెరిగేకొద్దీ రేడియల్ ఫోర్స్ తగ్గుతుంది, టాంజెన్షియల్ ఫోర్స్ 60డిగ్రీ మరియు 90డిగ్రీల మధ్య పెరుగుతుంది. కట్టింగ్ ఫోర్స్ యొక్క మూడు భాగాల మధ్య అనుపాత సంబంధం 60deg75deg పరిధిలో మెరుగ్గా ఉంటుంది. సన్నని షాఫ్ట్లను తిప్పేటప్పుడు సాధారణంగా 60డిగ్రీల కంటే ఎక్కువ ప్రముఖ కోణం ఉపయోగించబడుతుంది.

3) బ్లేడ్ వంపు

బ్లేడ్ యొక్క వంపు (ls), చిప్స్ యొక్క ప్రవాహం మరియు సాధన చిట్కా యొక్క బలాన్ని ప్రభావితం చేస్తుంది, అలాగే మూడింటి మధ్య అనుపాత సంబంధాన్ని ప్రభావితం చేస్తుందిమారిన భాగాలుటర్నింగ్ ప్రక్రియలో కత్తిరించడం. వంపు పెరిగే కొద్దీ కత్తిరించే రేడియల్ ఫోర్స్ తగ్గుతుంది. అయితే, అక్ష మరియు టాంజెన్షియల్ శక్తులు పెరుగుతాయి. బ్లేడ్ వంపు -10deg+10deg పరిధిలో ఉన్నప్పుడు కట్టింగ్ ఫోర్స్ యొక్క మూడు భాగాల మధ్య అనుపాత సంబంధం సహేతుకంగా ఉంటుంది. సన్నని షాఫ్ట్ను తిప్పేటప్పుడు షాఫ్ట్ ఉపరితలం వైపు చిప్స్ ప్రవహించేలా చేయడానికి, 0deg మరియు +10deg మధ్య సానుకూల అంచు కోణాన్ని ఉపయోగించడం సర్వసాధారణం.

దాని పేలవమైన దృఢత్వం కారణంగా సన్నని షాఫ్ట్ యొక్క నాణ్యత ప్రమాణాలను చేరుకోవడం కష్టం. అధునాతన ప్రాసెసింగ్ పద్ధతులు మరియు బిగింపు పద్ధతులను అవలంబించడం, అలాగే సరైన సాధన కోణాలు మరియు పారామితులను ఎంచుకోవడం ద్వారా సన్నని షాఫ్ట్ యొక్క ప్రాసెసింగ్ నాణ్యతను నిర్ధారించవచ్చు.

అనెబోన్ యొక్క లక్ష్యం అద్భుతమైన తయారీ లోపాలను గుర్తించడం మరియు మా దేశీయ మరియు విదేశీ వినియోగదారులకు పూర్తిగా ఉత్తమమైన సేవలను అందించడం 2022 అత్యుత్తమ నాణ్యత గల స్టెయిన్లెస్ అల్యూమినియం హై ప్రెసిషన్ CNC టర్నింగ్ మిల్లింగ్ మెషిన్ పార్ట్ పార్ట్ ఫర్ ఏరోస్పేస్ కోసం అంతర్జాతీయంగా మా మార్కెట్ను విస్తరించడానికి, అనెబాన్ ప్రధానంగా మా విదేశీ వినియోగదారులకు సరఫరా చేస్తుంది. అత్యుత్తమ నాణ్యత గల యంత్రాలు, మిల్లింగ్ ముక్కలు మరియుCNC టర్నింగ్ సేవలు.

చైనా టోకు చైనా మెషినరీ పార్ట్స్ మరియు CNC మ్యాచింగ్ సర్వీస్, అనెబాన్ "ఇన్నోవేషన్ మరియు కోహెజన్, టీమ్వర్క్, షేరింగ్, ట్రైల్, ప్రాక్టికల్ అడ్వాన్స్మెంట్" స్ఫూర్తిని కలిగి ఉంది. మీరు మాకు అవకాశం ఇస్తే, మేము మా సామర్థ్యాన్ని ప్రదర్శిస్తాము. మీ మద్దతుతో, మేము మీకు మరియు మీ కుటుంబానికి ఉజ్వల భవిష్యత్తును నిర్మించగలమని అనెబోన్ విశ్వసిస్తున్నారు.

పోస్ట్ సమయం: ఆగస్ట్-28-2023