சாதன வடிவமைப்பைச் சுருக்கமாகக் கூறும்போது இது தொழில்துறையில் உள்ளவர்களின் சுருக்கமாகும், ஆனால் இது எளிமையானது அல்ல. பல்வேறு திட்டங்களைத் தொடர்பு கொள்ளும் செயல்பாட்டில், பூர்வாங்க வடிவமைப்பில் எப்போதும் சில நிலைப்படுத்தல் மற்றும் கிளாம்பிங் சிக்கல்கள் இருப்பதைக் கண்டறிந்தோம். இந்த வழியில், எந்தவொரு புதுமையான திட்டமும் அதன் நடைமுறை முக்கியத்துவத்தை இழக்கும். பொசிஷனிங் மற்றும் கிளாம்பிங் பற்றிய அடிப்படை அறிவைப் புரிந்துகொள்வதன் மூலம் மட்டுமே, சாதன வடிவமைப்பு மற்றும் செயலாக்கத் திட்டத்தின் ஒருமைப்பாட்டை நாம் அடிப்படையில் உறுதிப்படுத்த முடியும்.

இருப்பிட அறிவு

1, பணிப்பகுதியின் பக்கத்திலிருந்து நிலைநிறுத்துவதற்கான அடிப்படைக் கொள்கை

பணிப்பகுதியின் பக்கத்திலிருந்து நிலைநிறுத்தும்போது, மூன்று-புள்ளிக் கொள்கையானது மிகவும் அடிப்படைக் கொள்கையாகும், அதே போல் ஆதரவும் உள்ளது. இது ஆதரவின் கொள்கையைப் போன்றது, இது மூன்று-புள்ளி கொள்கை என்று அழைக்கப்படுகிறது, இது "மூன்று புள்ளிகள் ஒரே வரியில் இல்லை ஒரு விமானத்தை தீர்மானிக்கிறது" என்ற கொள்கையிலிருந்து பெறப்பட்டது. நான்கு புள்ளிகளில் மூன்று ஒரு முகத்தை தீர்மானிக்க முடியும், எனவே மொத்தம் நான்கு முகங்களை தீர்மானிக்க முடியும். இருப்பினும், எப்படி கண்டுபிடிப்பது என்பது முக்கியமல்ல, அதே விமானத்தில் நான்காவது புள்ளியை உருவாக்குவது மிகவும் கடினம்.

▲ மூன்று புள்ளி கொள்கை

எடுத்துக்காட்டாக, 4 நிலையான உயரப் பொசிஷனர்களைப் பயன்படுத்தும் போது, ஒரே இடத்தில் 3 புள்ளிகள் மட்டுமே பணிப்பகுதியைத் தொடர்பு கொள்ள முடியும், மீதமுள்ள 4 புள்ளிகள் இன்னும் பணிப்பகுதியைத் தொடர்பு கொள்ளாமல் இருக்க வாய்ப்புள்ளது.

எனவே, பொசிஷனரை உள்ளமைக்கும் போது, அது பொதுவாக மூன்று புள்ளிகளை அடிப்படையாகக் கொண்டது, மேலும் இந்த மூன்று புள்ளிகளுக்கு இடையிலான தூரத்தை முடிந்தவரை அதிகரிக்க வேண்டும்.

கூடுதலாக, பொசிஷனரை உள்ளமைக்கும் போது, பயன்படுத்தப்பட்ட செயலாக்க சுமையின் திசையை முன்கூட்டியே உறுதிப்படுத்துவது அவசியம். செயலாக்க சுமையின் திசையானது கருவி கைப்பிடி/கருவி பயணத்தின் திசையும் ஆகும். ஊட்ட திசையின் முடிவில் பொசிஷனர் கட்டமைக்கப்பட்டுள்ளது, இது பணிப்பகுதியின் ஒட்டுமொத்த துல்லியத்தை நேரடியாக பாதிக்கலாம்.

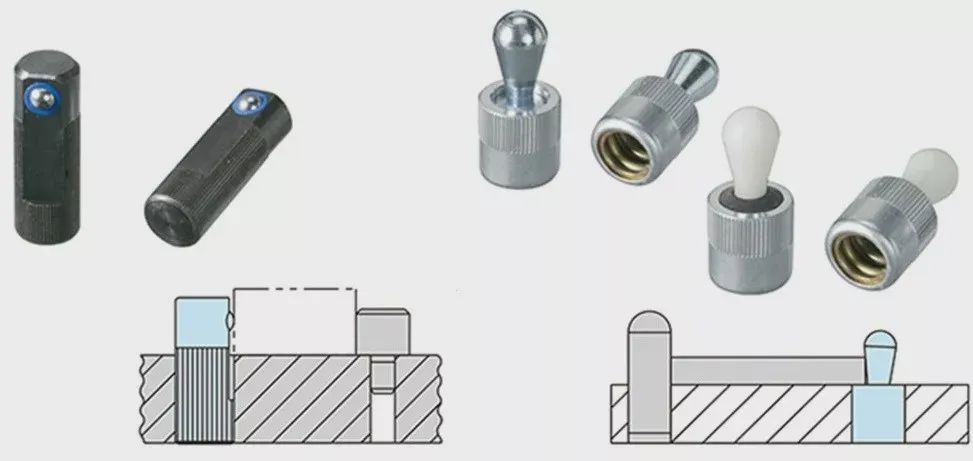

பொதுவாக, போல்ட் வகை அனுசரிப்பு பொசிஷனர் பணிப்பகுதியின் வெற்று மேற்பரப்பை நிலைநிறுத்துவதற்குப் பயன்படுத்தப்படுகிறது, மற்றும் நிலையான வகை (திCNC திருப்பு பாகங்கள்தொடர்பு மேற்பரப்பு தரையில் உள்ளது) பணிப்பொருளின் எந்திர மேற்பரப்பை நிலைநிறுத்துவதற்கு பொசிஷனர் பயன்படுத்தப்படுகிறது.

2, பணிப்பகுதி துளையிலிருந்து நிலைப்படுத்துவதற்கான அடிப்படைக் கொள்கை

பொருத்துதலுக்கான பணிப்பகுதியின் முந்தைய செயல்பாட்டில் செயலாக்கப்பட்ட துளையைப் பயன்படுத்தும் போது, பொருத்துவதற்கு ஒரு சகிப்புத்தன்மை முள் பயன்படுத்த வேண்டியது அவசியம். ஒர்க்பீஸ் துளையின் துல்லியத்தை முள் சுயவிவரத்தின் துல்லியத்துடன் பொருத்துவதன் மூலம் மற்றும் பொருத்தம் சகிப்புத்தன்மையின் படி இணைப்பதன் மூலம், பொருத்துதல் துல்லியம் உண்மையான தேவைகளைப் பூர்த்தி செய்ய முடியும்.

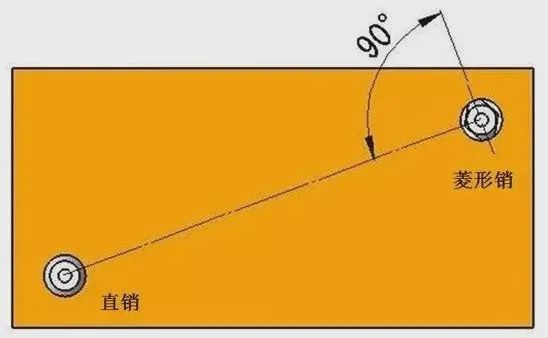

கூடுதலாக, பொருத்துதலுக்கு முள் பயன்படுத்தும் போது, பொதுவாக ஒன்று நேராக முள் பயன்படுத்துகிறது, மற்றொன்று வைர முள் பயன்படுத்துகிறது, எனவே பணிப்பகுதியை ஒன்று சேர்ப்பது மற்றும் பிரிப்பது மிகவும் வசதியாக இருக்கும். பணிக்கருவி முள் சிக்கிக்கொள்வது அரிது.

▲ முள் கொண்டு நிலைப்படுத்துதல்

நிச்சயமாக, பொருந்தக்கூடிய சகிப்புத்தன்மையை சரிசெய்வதன் மூலம் இரண்டு ஊசிகளுக்கும் நேராக முள் பயன்படுத்தவும் முடியும். மிகவும் துல்லியமான நிலைப்பாட்டிற்கு, நேராக முள் மற்றும் வைர முள் பயன்படுத்துவது பொதுவாக மிகவும் பயனுள்ளதாக இருக்கும்.

நேரான முள் மற்றும் வைர முள் பயன்படுத்தப்படும் போது, டைமண்ட் முள் உள்ளமைவு திசையில் (வைர முள் பணிப்பகுதியைத் தொடர்பு கொள்ளும் இடத்தில்) இணைக்கும் கோடு பொதுவாக நேரான முள் மற்றும் வைர முள் இடையே இணைக்கும் கோட்டிற்கு செங்குத்தாக 90 ° இருக்கும். இந்த உள்ளமைவு கோண நிலைப்படுத்தலுக்கானது (பணியிடத்தின் சுழற்சி திசை).

கிளாம்ப் பற்றிய தொடர்புடைய அறிவு

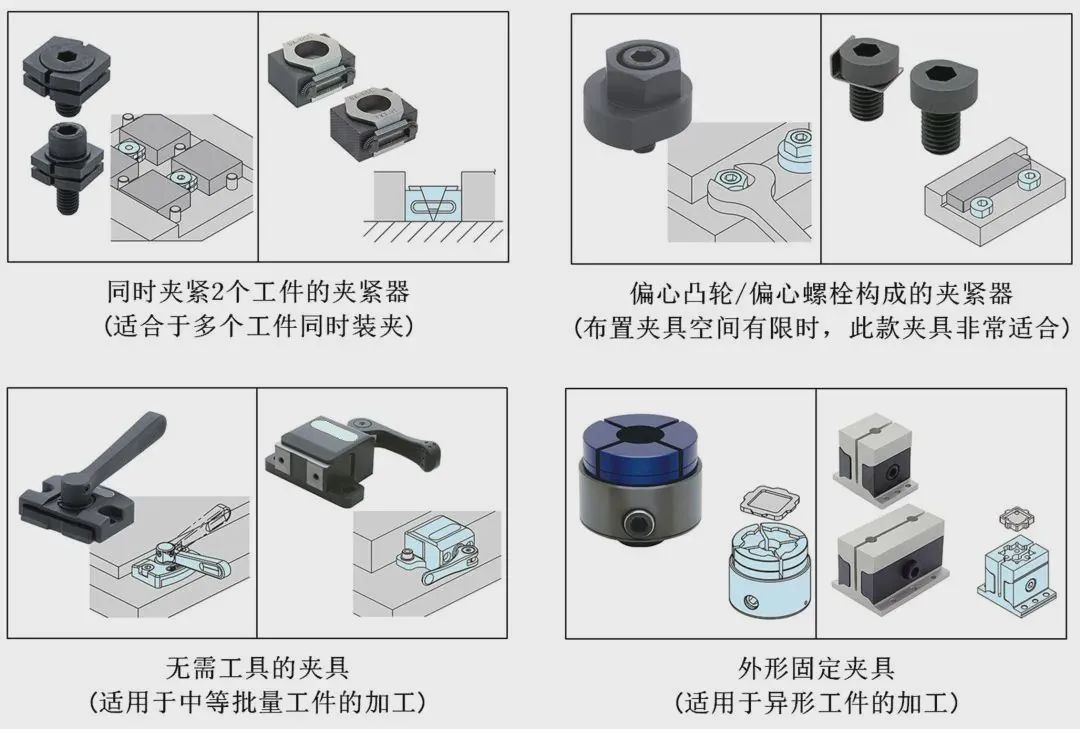

1, கிரிப்பர்களின் வகைப்பாடு

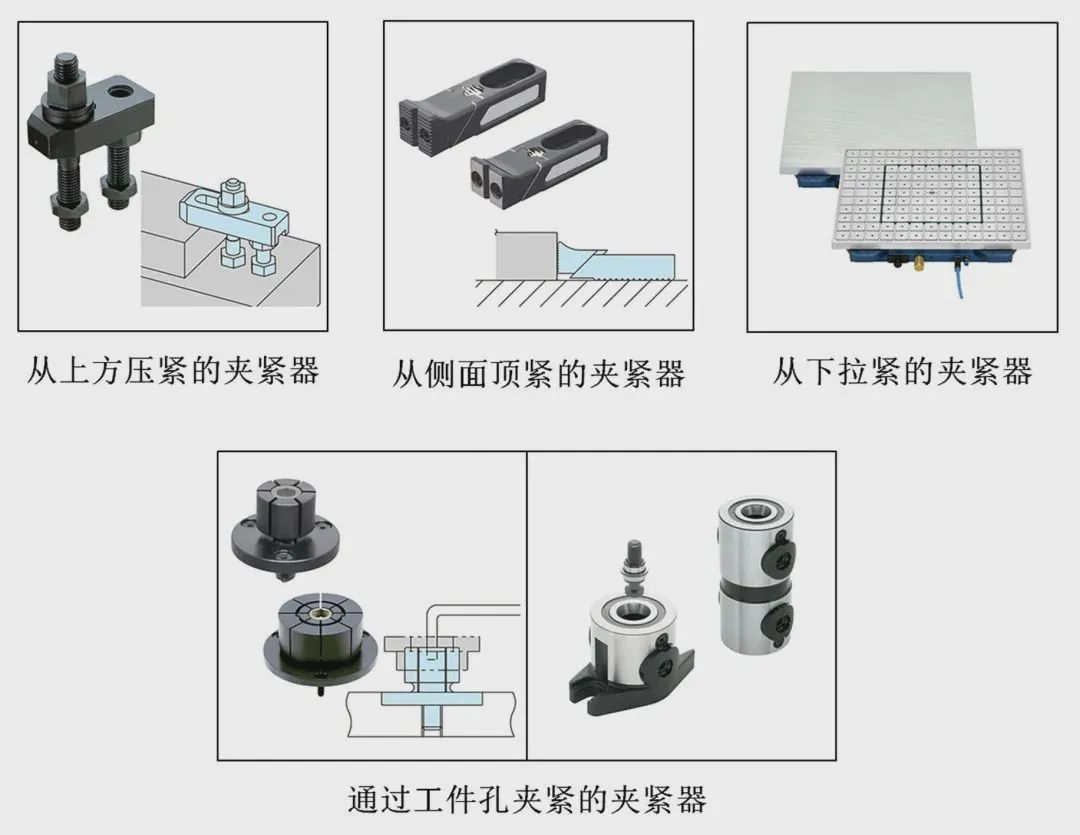

கிளாம்பிங் திசையின் படி, இது பொதுவாக பின்வரும் வகைகளாக பிரிக்கப்பட்டுள்ளது:

அடுத்து, பல்வேறு கவ்விகளின் சிறப்பியல்புகளைப் பார்ப்போம்.

1. மேலே இருந்து அழுத்தும் கவ்விகள்

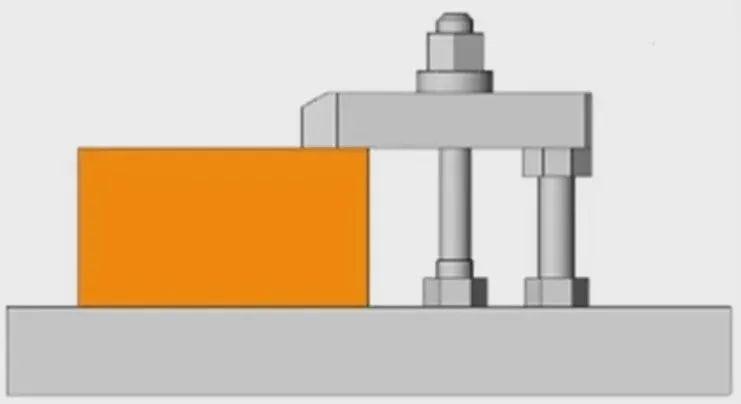

பணிப்பகுதிக்கு மேலே இருந்து அழுத்தப்படும் கிளாம்பிங் சாதனம் கிளாம்பிங்கின் போது மிகக் குறைந்த சிதைவைக் கொண்டுள்ளது, மேலும் பணிப்பகுதி செயலாக்கத்தின் போது மிகவும் நிலையானது. எனவே, பொதுவாக, முதலில் கருத்தில் கொள்ள வேண்டியது பணிப்பகுதிக்கு மேலே இருந்து இறுக்குவது. பணிப்பகுதிக்கு மேலே இருந்து அழுத்துவதற்கு மிகவும் பொதுவான சாதனம் ஒரு கையேடு இயந்திர சாதனம் ஆகும். எடுத்துக்காட்டாக, பின்வரும் உருவம் "தளர்வான இலை வகை" கிளாம்ப் என்று அழைக்கப்படுகிறது. தட்டு, ஸ்டட் போல்ட், பலா மற்றும் நட்டு அழுத்துவதன் மூலம் இணைக்கப்பட்ட கிளாம்ப் "தளர்வான இலை" கிளாம்ப் என்று அழைக்கப்படுகிறது.

மேலும், பணிப்பகுதியின் வடிவத்திற்கு ஏற்ப வெவ்வேறு வடிவங்களைக் கொண்ட பத்திரிகை தட்டுகளைத் தேர்ந்தெடுக்கலாம். போன்றCNC இயந்திர பாகங்கள், திருப்பு பாகங்கள் மற்றும் அரைக்கும் பாகங்கள்.

தளர்வான இலை வகை கவ்வியின் முறுக்கு மற்றும் கிளாம்பிங் விசைக்கு இடையிலான உறவை போல்ட்டின் தள்ளும் விசையால் கணக்கிட முடியும்.

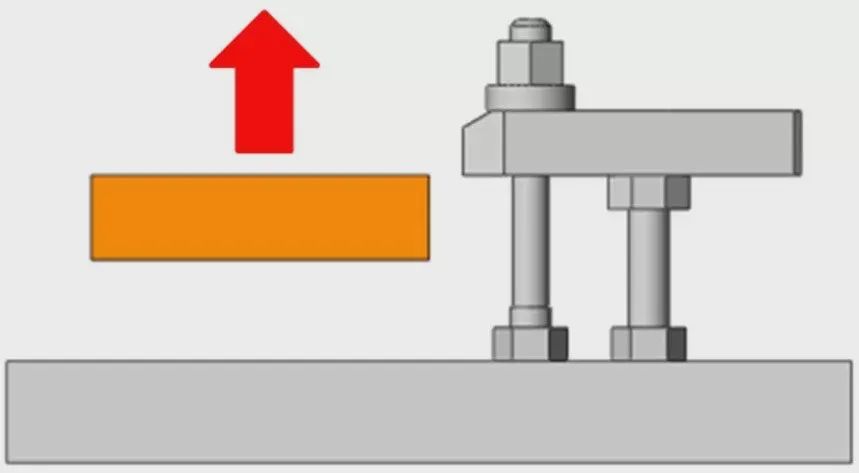

தளர்வான இலை கவ்விக்கு கூடுதலாக, பணிப்பகுதிக்கு மேலே இருந்து இறுகுவதற்கு பின்வரும் ஒத்த கவ்விகள் கிடைக்கின்றன.

2. பக்கத்திலிருந்து கிளம்பிங் கிளாம்ப்

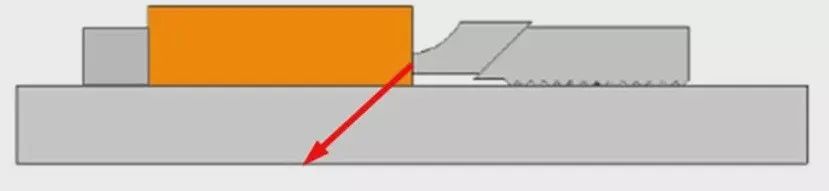

முதலில், வேலைத் துண்டை மேலே இருந்து இறுகப் பிடுங்கும் முறையானது துல்லியத்தில் மிகவும் நிலையானது மற்றும் பணிப்பொருளின் செயலாக்க சுமையில் குறைந்தபட்சம் ஆகும். எவ்வாறாயினும், பணிப்பகுதிக்கு மேலே செயலாக்க வேண்டிய அவசியம் ஏற்பட்டால், அல்லது பணிப்பகுதிக்கு மேலே இருந்து இறுகுவதற்கு ஏற்றதாக இல்லை, இது பணிப்பகுதிக்கு மேலே இருந்து இறுகுவதற்கு சாத்தியமற்றது, நீங்கள் பணிப்பகுதியின் பக்கத்திலிருந்து இறுகுவதற்கு தேர்வு செய்யலாம். இருப்பினும், ஒப்பீட்டளவில் பேசுகையில், பணிப்பகுதியை பக்கவாட்டில் இருந்து இறுக்கினால், அது ஒரு மிதக்கும் சக்தியை உருவாக்கும். இந்த சக்தியை எவ்வாறு அகற்றுவது என்பது சாதனத்தை வடிவமைக்கும்போது கவனம் செலுத்தப்பட வேண்டும்.

மேலே உள்ள படத்தில் காட்டப்பட்டுள்ளபடி, பக்க கவ்வியானது உந்துதலை உருவாக்கும் போது ஒரு சாய்ந்த கீழ்நோக்கிய விசையையும் கொண்டுள்ளது, இது பணிப்பகுதி மேலே மிதப்பதை திறம்பட தடுக்கும்.

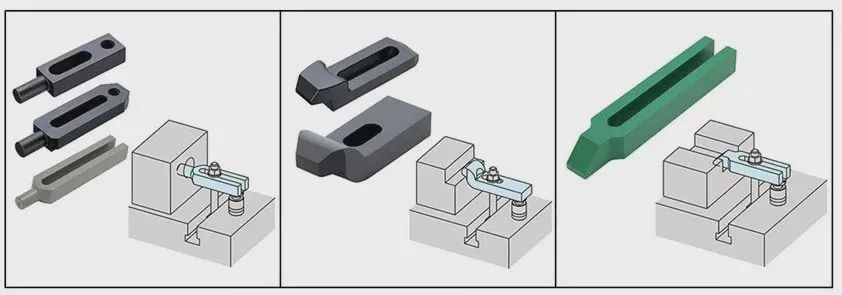

பக்கவாட்டில் இருந்து இறுக்கும் கவ்விகளும் பின்வரும் ஒத்த கவ்விகளைக் கொண்டுள்ளன.

3. இழுத்தல்-கீழே இருந்து பணிப்பகுதியை இறுக்குவதற்கான clamping சாதனம்

ஒரு மெல்லிய தட்டு பணிப்பகுதியின் மேல் மேற்பரப்பை எந்திரம் செய்யும் போது, அதை மேலே இருந்து இறுக்குவது சாத்தியமற்றது மட்டுமல்ல, பக்கத்திலிருந்து அதை சுருக்கவும் நியாயமற்றது. பணிப்பகுதியை கீழே இருந்து இறுக்குவது மட்டுமே நியாயமான கிளாம்பிங் முறை. பணிப்பகுதி கீழே இருந்து பதட்டமாக இருக்கும் போது, அது இரும்பினால் செய்யப்பட்டிருந்தால், ஒரு காந்த வகை கிளம்பை வழக்கமாகப் பயன்படுத்தலாம். இரும்பு அல்லாத உலோக வேலைப்பாடுகளுக்கு, வெற்றிட உறிஞ்சும் கோப்பைகள் பொதுவாக பதற்றத்திற்கு பயன்படுத்தப்படலாம்.

மேலே உள்ள இரண்டு நிகழ்வுகளிலும், கிளாம்பிங் விசையானது பணிப்பகுதிக்கும் காந்தம் அல்லது வெற்றிட சக் ஆகியவற்றிற்கும் இடையே உள்ள தொடர்பு பகுதிக்கு விகிதாசாரமாக இருக்கும். சிறிய பணியிடங்களை செயலாக்கும்போது செயலாக்க சுமை அதிகமாக இருந்தால், செயலாக்க விளைவு சிறந்ததாக இருக்காது.

கூடுதலாக, காந்தங்கள் அல்லது வெற்றிட உறிஞ்சிகளைப் பயன்படுத்தும் போது, காந்தங்கள் மற்றும் வெற்றிட உறிஞ்சிகளுடன் தொடர்பு மேற்பரப்புகள் பாதுகாப்பாகவும் சாதாரணமாகவும் பயன்படுத்தப்படுவதற்கு முன்பு ஒரு குறிப்பிட்ட அளவிலான மென்மையை உருவாக்க வேண்டும்.

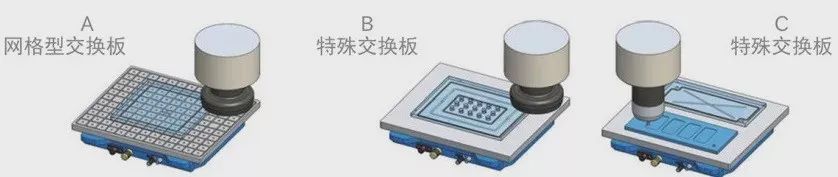

4. துளைகள் கொண்ட clamping சாதனம்

5-அச்சு எந்திரத்தை ஒரே நேரத்தில் பல முகங்களைச் செயலாக்க அல்லது அச்சு செயலாக்கத்தைப் பயன்படுத்தும் போது, செயலாக்கத்தில் சாதனங்கள் மற்றும் கருவிகளின் தாக்கத்தைத் தடுக்க, பொதுவாக துளை இறுக்கும் முறையைப் பயன்படுத்துவது பொருத்தமானது. பணிப்பொருளின் மேற்புறம் மற்றும் பக்கவாட்டில் இருந்து இறுகப் பிடிக்கும் முறையுடன் ஒப்பிடுகையில், துளை இறுக்கும் முறையானது பணிப்பொருளின் மீது குறைவான சுமையைக் கொண்டுள்ளது மற்றும் பணிப்பகுதியை திறம்பட சிதைக்கும்.

▲ துளைகளுடன் நேரடி செயலாக்கம்

▲ கிளாம்பிங்கிற்கு ரிவெட்டை அமைக்கவும்

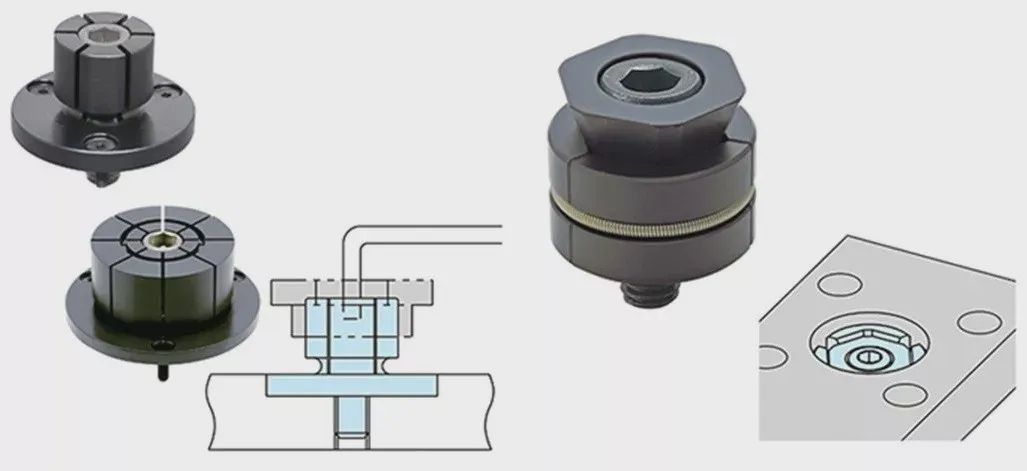

2, முன் கிளாம்பிங்

மேலே உள்ளவை முக்கியமாக பணிப்பகுதியின் கிளாம்பிங் பொருத்தம் பற்றியது. செயல்பாட்டை எவ்வாறு மேம்படுத்துவது மற்றும் ப்ரீ கிளாம்பிங்கை எவ்வாறு பயன்படுத்துவது என்பதும் முக்கியமானது. பணிப்பகுதியை அடிவாரத்தில் செங்குத்தாக அமைக்கும் போது, ஈர்ப்பு விசையால் பணிப்பகுதி விழும். இந்த நேரத்தில், கிரிப்பரை கையால் பிடித்துக்கொண்டு வேலை செய்ய வேண்டும்.

▲ முன் கிளாம்பிங்

பணியிடங்கள் கனமாக இருந்தால் அல்லது அவற்றில் பெரும்பாலானவை ஒரே நேரத்தில் இறுகப் பட்டிருந்தால், இயக்கத்திறன் வெகுவாகக் குறைக்கப்பட்டு, இறுக்கும் நேரம் மிக நீண்டதாக இருக்கும். இந்த நேரத்தில், இந்த ஸ்பிரிங் வகை ப்ரீ கிளாம்பிங் தயாரிப்பைப் பயன்படுத்துவதால், கிரிப்பரை ஒரு நிலையான நிலையில் இயக்க, பணிப்பகுதியை பெரிதும் மேம்படுத்துகிறது மற்றும் பணிப்பகுதியின் கிளாம்பிங் நேரத்தைக் குறைக்கிறது.

3, கிரிப்பர் தேர்ந்தெடுக்கும் போது முன்னெச்சரிக்கைகள்

ஒரே கருவியில் பல வகையான கிளாம்ப்கள் பயன்படுத்தப்படும் போது, கிளாம்பிங் மற்றும் தளர்த்துவதற்கான கருவிகள் ஒருங்கிணைக்கப்பட வேண்டும். எடுத்துக்காட்டாக, இடது படத்தில் காட்டப்பட்டுள்ளபடி, பலவகையான டூல் ரெஞ்ச்களைப் பயன்படுத்தி கிளாம்பிங் செயல்பாட்டிற்கு, ஆபரேட்டரின் ஒட்டுமொத்த சுமை பெரியதாகிவிடும், மேலும் பணிப்பகுதியின் ஒட்டுமொத்த கிளாம்பிங் நேரமும் அதிகமாகும். எடுத்துக்காட்டாக, கீழே வலதுபுறத்தில் உள்ள படத்தில், ஃபீல்ட் ஆபரேட்டர்களுக்கு வசதியாக டூல் ரெஞ்ச்கள் மற்றும் போல்ட் அளவுகள் ஒருங்கிணைக்கப்பட்டுள்ளன.

▲ ஒர்க்பீஸ் கிளாம்பிங் இயக்கத்திறன்

கூடுதலாக, கிரிப்பரை உள்ளமைக்கும் போது, முடிந்தவரை பணிப்பகுதி கிளாம்பிங்கின் செயல்பாட்டைக் கருத்தில் கொள்வது அவசியம். கிளாம்பிங்கின் போது பணிப்பகுதியை சாய்க்க வேண்டும் என்றால், இயக்கத்திறன் மிகவும் சிரமமாக இருக்கும். சாதனத்தை வடிவமைக்கும்போது இந்த சூழ்நிலை தவிர்க்கப்பட வேண்டும்.

பின் நேரம்: அக்டோபர்-24-2022