என்ஜின்களுக்கு, கிரான்ஸ்காஃப்ட்ஸ், கேம்ஷாஃப்ட்ஸ் மற்றும் சிலிண்டர் லைனர்கள் போன்ற தண்டு கூறுகள் ஒவ்வொரு செயலாக்க செயல்முறையிலும் சக்ஸைப் பயன்படுத்துகின்றன. செயலாக்கத்தின் போது, சக்ஸ் சென்டர், கிளாம்ப் மற்றும் ஒர்க்பீஸை இயக்குகிறது. பணிப்பொருளைப் பிடித்து மையத்தை பராமரிக்கும் சக்கின் திறனுக்கு ஏற்ப, அது திடமான சக் மற்றும் மிதக்கும் சக் என பிரிக்கப்படுகிறது. இந்தக் கட்டுரை முக்கியமாக இந்த இரண்டு சக்ஸின் தேர்வுக் கொள்கைகள் மற்றும் தினசரி பராமரிப்பு புள்ளிகளைப் பற்றி விவாதிக்கிறது.5aixs CNC எந்திர பாகங்கள்

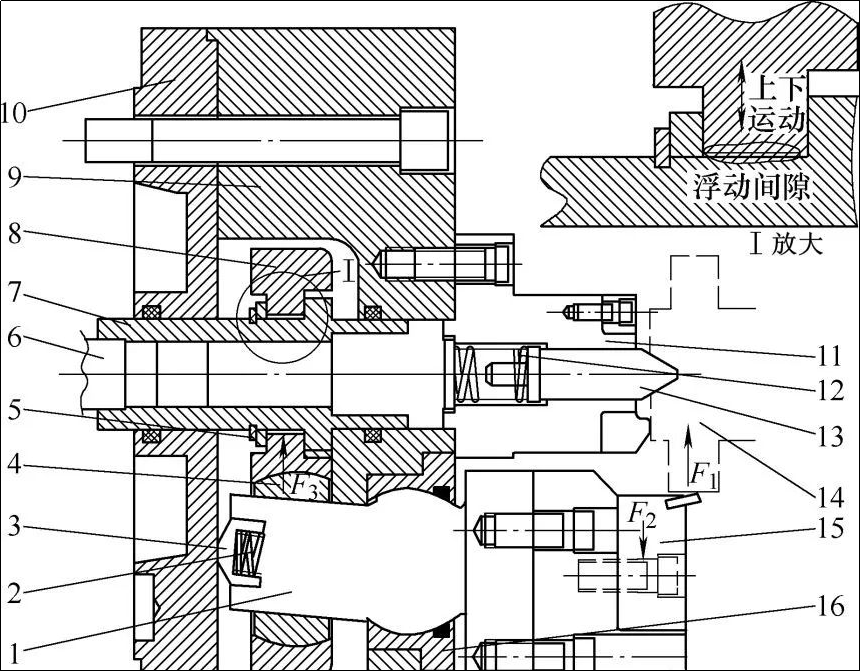

திடமான சக்ஸ் மற்றும் மிதக்கும் சக்ஸ் அமைப்பு மற்றும் சரிசெய்தல் முறைகளில் மிகவும் வேறுபட்டவை. ஒரு ஜப்பானிய பிராண்டின் தொடர்ச்சியான சக்ஸை உதாரணமாக எடுத்துக் கொண்டால், படம் 1 மிதக்கும் சக்கின் செயல் செயல்முறையைக் காட்டுகிறது: பணிப்பகுதியானது பொருத்துதல் ஆதரவு தொகுதி மற்றும் மேல் பகுதியின் செயல்பாட்டின் கீழ் உள்ளது. அச்சு மற்றும் ரேடியல் பொருத்துதல் மற்றும் கிளாம்பிங் ஆகியவை மேற்கொள்ளப்படுகின்றன. பின்னர், சக் சிலிண்டர் சக் சென்டர் டை ராட், இடைவெளி சரிசெய்தல் தகடு, தாடை கை ஆதரவு தட்டு, கோள மூட்டு மற்றும் தாடை கை ஆகியவற்றை டை ராட் வழியாக இயக்குகிறது, இறுதியாக சக் தாடையை இறுகப் பற்றிக் கொள்கிறது.

சக்கின் மூன்று தாடைகளின் மையத்திற்கும் பணிப்பெட்டியின் மையத்திற்கும் இடையில் கணிசமான விலகல் ஏற்பட்டால், முதலில் பணிப்பகுதியுடன் தொடர்பு கொள்ளும் சக்கின் தாடையானது F2 விசைக்கு உட்படுத்தப்படும், இது தாடைக்கு கடத்தப்படும். தாடை கை மற்றும் கோள மூட்டு வழியாக கை ஆதரவு தட்டு. க்வ் ஆர்ம் சப்போர்ட் பிளேட்டில் F3 செயல்படுகிறது. மிதக்கும் சக்கிற்கு, சக்கின் மைய இழுக்கும் கம்பிக்கும் க்ளா ஆர்ம் சப்போர்ட் பிளேட்டுக்கும் இடையே இடைவெளி உள்ளது. F3 விசையின் செயல்பாட்டின் கீழ், கிளா ஆர்ம் சப்போர்ட் பிளேட் மிதக்கும் இடைவெளியைப் பயன்படுத்துகிறது (இடைவெளி சரிசெய்தல் தட்டு, சக்கின் மைய இழுக்கும் தடி, மற்றும் தாடைக் கையின் ஆதரவு தட்டு ஆகியவை இணைந்து சக்கின் மிதக்கும் பொறிமுறையை உருவாக்குகின்றன), மூன்று தாடைகள் பணிப்பகுதியை முழுவதுமாக இறுக்கும் வரை விசையின் திசையில் நகரவும்.

படம் 1 மிதக்கும் சக் அமைப்பு

1. நகம் கை

2. செவ்வக வசந்தம்

3. கோள மேல் கவர்

4. கோள கூட்டு

5. அனுமதி சரிசெய்தல் தட்டு

6. சிலிண்டர் இழுக்கும் கம்பி

7. சக் சென்டர் புல் ராட்

8. நகம் கை ஆதரவு தட்டு

9. சக்கின் உடல் 10. சக்கின் இறுதி உறை

10. நிலைப்படுத்தல் ஆதரவு தொகுதி

12. செயலாக்கப்பட வேண்டிய பணிப்பகுதி

13. சக் ஜாஸ் 16. பந்து ஆதரவு

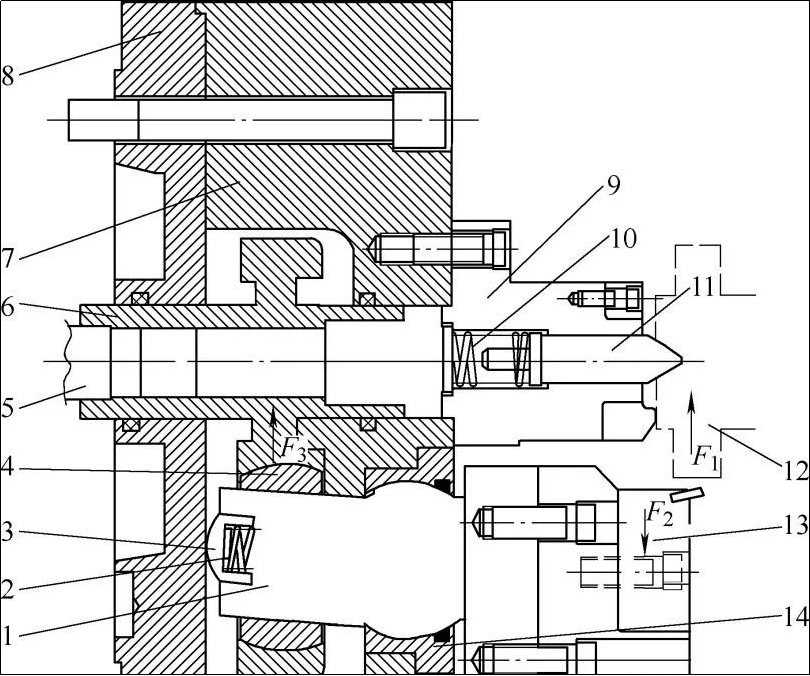

படம் 2 திடமான சக்கின் செயல் செயல்முறையைக் காட்டுகிறது

பொசிஷனிங் சப்போர்ட் பிளாக் மற்றும் மேற்பகுதியின் செயல்பாட்டின் கீழ், பணிப்பகுதி நிலைநிறுத்தப்பட்டு அச்சாகவும் கதிரியக்கமாகவும் இறுக்கப்படுகிறது, பின்னர் சக் ஆயில் சிலிண்டர் மத்திய இழுக்கும் தடி, கோள மூட்டு மற்றும் சக்கின் தாடையை இழுக்கும் கம்பியின் வழியாக இயக்குகிறது. கை நகர்கிறது, இறுதியாக, சக் தாடைகள் பணிப்பகுதியை இறுக்குகின்றன. சக்கின் மைய இழுக்கும் தடியானது கோள மூட்டு மற்றும் தாடைக் கரத்துடன் கடுமையாக இணைக்கப்பட்டுள்ளதால், சக் தாடைகள் (மூன்று தாடைகள்) இறுகப் பட்ட பிறகு, ஒரு கிளாம்பிங் மையம் உருவாகும். மேற்புறத்தால் உருவாக்கப்பட்ட கிளாம்பிங் சென்டர் ஒன்றுடன் ஒன்று சேராது, மேலும் சக் இறுகப் பட்ட பிறகு பணிப்பகுதி வெளிப்படையான கிளாம்பிங் சிதைவைக் கொண்டிருக்கும். சக்கைப் பயன்படுத்துவதற்கு முன், சக்கின் மையத்திற்கும் மையத்தின் மையத்திற்கும் இடையே உள்ள மேலோட்டத்தை சரிசெய்வது அவசியம். இறுக்கமான நிலை.

படம் 2 திடமான சக் அமைப்பு

1. நகம் கை

2. 10. செவ்வக வசந்தம்

3. கோள மேல் கவர்

4. கோள கூட்டு

5. சிலிண்டர் டை ராட்

6. சக் சென்டர் டை ராட்

7. சக்கின் உடல்

8. சக்கின் பின்-இறுதி உறை

9. நிலைப்படுத்தல் ஆதரவு தொகுதி

10. மேல்

11. செயலாக்கப்பட வேண்டிய பணிப்பகுதி

12. சக்கின் தாடைகள்

13. கோள ஆதரவு

படம் 1 மற்றும் படம் 2 இல் உள்ள சக்கின் பொறிமுறையின் பகுப்பாய்விலிருந்து, மிதக்கும் சக் மற்றும் திடமான சக் பின்வரும் வேறுபாடுகளைக் கொண்டுள்ளன.

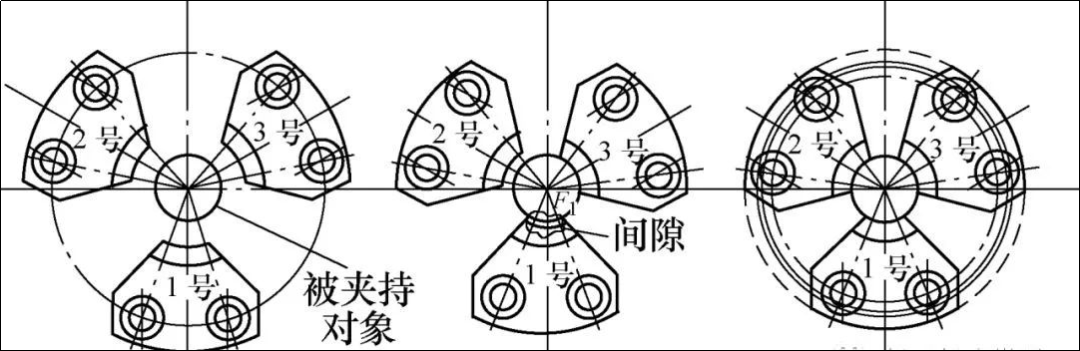

மிதக்கும் சக்: படம் 3 இல் காட்டப்பட்டுள்ளபடி, பணிப்பொருளை இறுக்கும் செயல்பாட்டில், பணிப்பொருளின் வெற்று மேற்பரப்பின் வெவ்வேறு உயரங்கள் அல்லது வெற்றிடத்தின் பெரிய வட்டத்தன்மை சகிப்புத்தன்மை காரணமாக, எண். 3 தாடை பணிப்பகுதியின் மேற்பரப்புடன் தொடர்பு கொள்ளும் மற்றும் எண் 1 மற்றும் எண் 2 தாடைகள் தோன்றும். பணிப்பகுதியை இன்னும் தொடவில்லை என்றால், இந்த நேரத்தில், மிதக்கும் சக்கின் மிதக்கும் பொறிமுறையானது, பணிப்பகுதியின் மேற்பரப்பை நம்பர் 3 தாடையை மிதக்க ஆதரவாகப் பயன்படுத்துகிறது. மிதக்கும் அளவு போதுமானதாக இருக்கும் வரை, எண். 1 மற்றும் எண். 2 தாடைகள் இறுதியில் இறுக்கப்படும். பணிப்பகுதியின் மையத்தில் பணிப்பகுதி சிறிய விளைவைக் கொண்டிருக்கிறது.

படம் 3 மிதக்கும் சக் தாடைகளை இறுக்கும் செயல்முறை

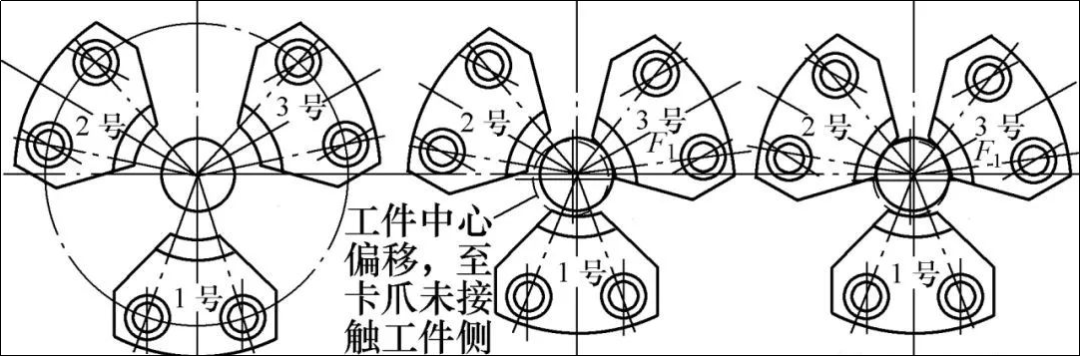

இறுக்கமான சக்: படம் 4 இல் காட்டப்பட்டுள்ளபடி, கிளாம்பிங் செயல்பாட்டின் போது, சக் மற்றும் ஒர்க்பீஸுக்கு இடையே உள்ள செறிவு சரியாக சரிசெய்யப்படாவிட்டால், எண். 3 தாடை பணியிடத்தைத் தொடர்பு கொள்ளும், மேலும் எண். 1 மற்றும் எண். 2 தாடைகள் தொடர்பு கொள்ளாது. பணியிடத்துடன் தொடர்பில் இருங்கள். , பின்னர் சக் கிளாம்பிங் ஃபோர்ஸ் எஃப் 1 பணியிடத்தில் செயல்படும். விசை போதுமானதாக இருந்தால், பணிப்பகுதியானது முன்னரே தீர்மானிக்கப்பட்ட மையத்திலிருந்து ஈடுசெய்யப்படும், பணிப்பகுதியை சக்கின் மையத்திற்கு நகர்த்துவதற்கு கட்டாயப்படுத்துகிறது; சக்கின் இறுக்கம் சிறியதாக இருக்கும்போது, சில சந்தர்ப்பங்கள் ஏற்படும். தாடைகள் பணிப்பகுதியை முழுமையாக தொடர்பு கொள்ள முடியாதபோது, இயந்திரத்தின் போது அதிர்வு ஏற்படுகிறது.cnc அரைக்கும் இணைப்பு

படம் 4 திடமான சக் தாடைகளை இறுக்கும் செயல்முறை

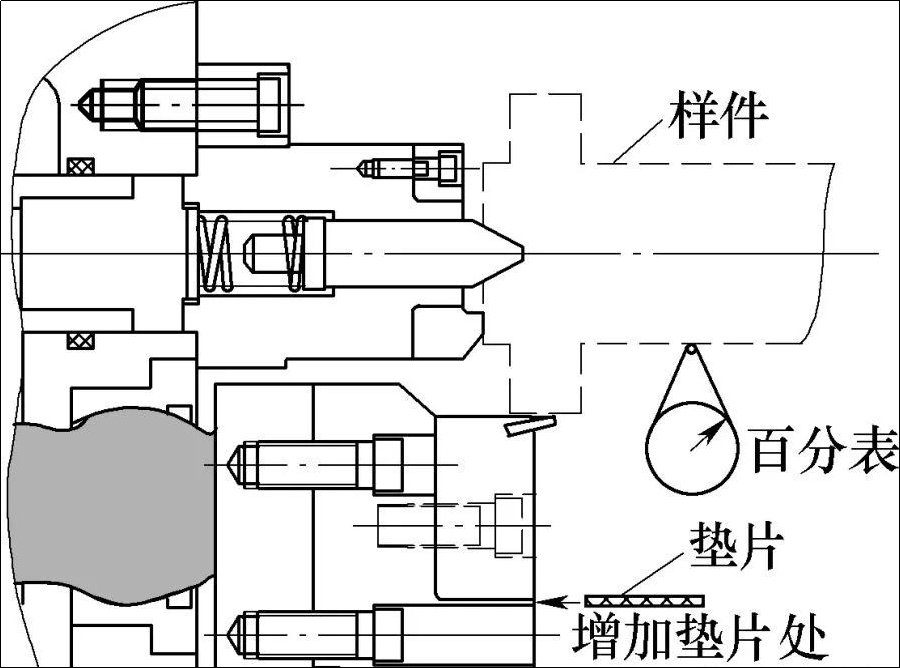

சக்கைப் பயன்படுத்துவதற்கு முன் சரிசெய்தல் தேவைகள்: இறுக்கமான சக் இறுக்கமான சக், இறுக்கமான பிறகு சக்கின் கிளாம்பிங் மையத்தை உருவாக்கும். திடமான சக்கைப் பயன்படுத்தும் போது, படம் 5 இல் காட்டப்பட்டுள்ளபடி, பணிப்பகுதியின் கிளாம்பிங் மற்றும் பொசிஷனிங் மையத்துடன் ஒத்துப்போக, சக்கின் கிளாம்பிங் மையத்தை சரிசெய்ய வேண்டியது அவசியம்.cnc எந்திர அலுமினிய பகுதி

படம் 5 திடமான சக் மையத்தின் சரிசெய்தல்

மேலே உள்ள கட்டமைப்பு பகுப்பாய்வின் படி, சக்கின் சரிசெய்தல் மற்றும் பராமரிப்பில் பின்வரும் கொள்கைகளைப் பின்பற்ற பரிந்துரைக்கப்படுகிறது: சக்கின் உள்ளே நகரக்கூடிய பாகங்களின் உயவு மற்றும் கிரீஸ் தொடர்ந்து மாற்றப்படுகின்றன. சக்கின் உள்ளே நகரும் பகுதிகளுக்கு இடையிலான இயக்கம் அடிப்படையில் நெகிழ் உராய்வு ஆகும். சக்கின் பராமரிப்புத் தேவைகளுக்கு ஏற்ப குறிப்பிட்ட வகை மசகு எண்ணெய்/கிரீஸைச் சேர்ப்பது மற்றும் தொடர்ந்து மாற்றுவது அவசியம். கிரீஸைச் சேர்க்கும்போது, முந்தைய காலத்தில் பயன்படுத்தப்பட்ட அனைத்து கிரீஸையும் கசக்கிவிடுவது அவசியம், பின்னர் சக்கின் உள் குழியைத் தடுக்க, சக்கை இறுக்கிப் பிடித்த பிறகு எண்ணெய் வெளியேற்றும் துறைமுகத்தைத் தடுக்கவும்.

திடமான சக்கின் கிளாம்பிங் சென்டர் மற்றும் பணிப்பொருளின் மையத்தை வழக்கமான ஆய்வு மற்றும் சரிசெய்தல்: திடமான சக், சக்கின் மையமும் பணிப்பகுதி சுழலின் மையமும் சீரானதா என்பதை அவ்வப்போது அளவிட வேண்டும். வட்டின் ரன்அவுட்டை அளவிடவும். இது தேவையான வரம்பை மீறினால், உயரமான புள்ளியுடன் தொடர்புடைய ஒன்று அல்லது இரண்டு தாடைகளில் ஸ்பேசர்களைச் சரியாகச் சேர்த்து, தேவைகள் பூர்த்தியாகும் வரை மேலே உள்ள படிகளை மீண்டும் செய்யவும்.

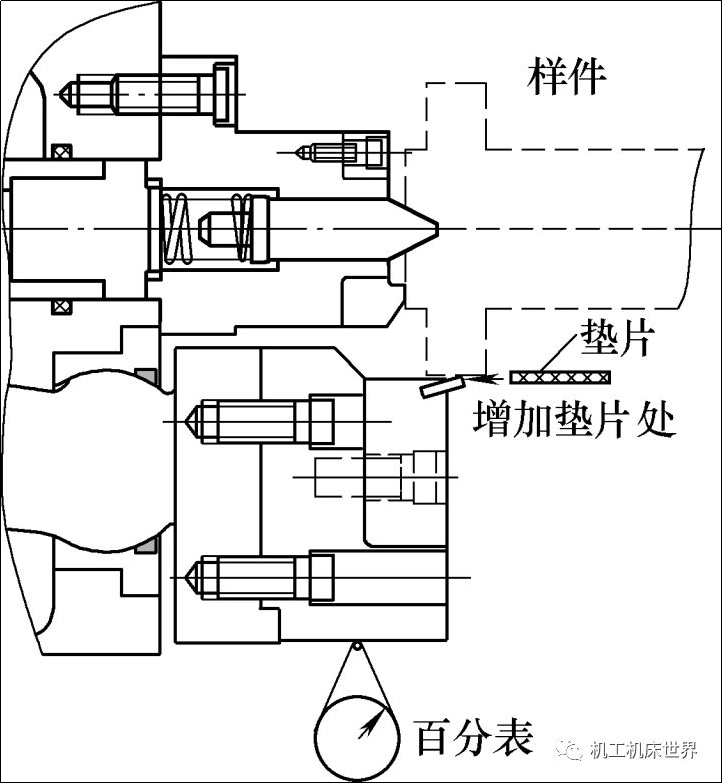

மிதக்கும் சக்கின் மிதக்கும் அளவை அவ்வப்போது ஆய்வு செய்தல் (படம் 6 ஐப் பார்க்கவும்). தினசரி சக் பராமரிப்பில், மிதக்கும் சக்கின் மிதக்கும் அளவு மற்றும் மிதக்கும் துல்லியத்தை தவறாமல் அளவிடுவது அவசியம், மேலும் பிந்தைய கட்டத்தில் சக்கின் உட்புற பராமரிப்புக்கான வழிகாட்டுதலை வழங்குவது அவசியம். மிதக்கும் துல்லியத்தின் அளவீட்டு முறை: சக் மாதிரியைப் பிடித்த பிறகு, சக்கை அளவிடுவதற்கு வைக்கவும். வசதியான அளவீட்டு நிலைக்கு நகத்தைச் சுழற்று, டயல் காட்டி அளவிடவும் (காந்த மீட்டர் தளத்தை நகரும் தண்டுடன் இணைக்க வேண்டும்), மற்றும் அளவீட்டு புள்ளியை பூஜ்ஜிய புள்ளி நிலையாகக் குறிக்கவும். டயல் காட்டியை நகர்த்துவதற்கு சர்வோ அச்சைக் கட்டுப்படுத்தவும், சக்கைத் திறக்கவும், அளவிட வேண்டிய தாடைகள் மற்றும் மாதிரிகளுக்கு இடையில் Amm தடிமன் கொண்ட கேஸ்கெட்டை வைக்கவும், சக் மீது மாதிரியை இறுக்கி, டயல் காட்டியை பூஜ்ஜிய புள்ளி நிலைக்கு நகர்த்தவும், மற்றும் டயல் காட்டி அழுத்தும் தரவு Amm பற்றியதா என்பதை உறுதிப்படுத்தவும். அது இருந்தால், மிதக்கும் துல்லியம் நல்லது என்று அர்த்தம். தரவு பெரிதும் வேறுபட்டால், சக்கின் மிதக்கும் பொறிமுறையில் சிக்கல் உள்ளது என்று அர்த்தம். மற்ற தாடைகளின் அளவீடு மேலே உள்ளதைப் போலவே உள்ளது.

படம் 6 மிதக்கும் சக்கின் மிதக்கும் அளவை ஆய்வு செய்தல்

சக்கின் உள்ளே உள்ள முத்திரைகள், கேஸ்கட்கள் மற்றும் நீரூற்றுகள் போன்ற பகுதிகளை வழக்கமாக மாற்றுவது: செவ்வக நீரூற்றுகள், சக் பாடி, சக் ரியர் எண்ட் கவர், செவ்வக நீரூற்றுகள் மற்றும் கோள ஆதரவுகளில் முத்திரைகள் மற்றும் நீரூற்றுகள் பயன்பாட்டின் அதிர்வெண் மற்றும் மேலே உள்ளவற்றின் படி மேற்கொள்ளப்பட வேண்டும். சோதனை முடிவுகள். தவறாமல் மாற்றவும். இல்லையெனில், சோர்வு அதை சேதப்படுத்தும், இதன் விளைவாக மிதக்கும் அளவு மற்றும் கடினமான சக் ரன்அவுட் ஏற்படும்.

சக் அமைப்பு சரிசெய்தல் மற்றும் பராமரிப்பின் முக்கிய புள்ளிகளின் மேலே உள்ள பகுப்பாய்வு மூலம், சக்ஸைத் தேர்ந்தெடுப்பதில் பின்வரும் கொள்கைகளுக்கு கவனம் செலுத்துங்கள்: பதப்படுத்தப்பட்ட பகுதியின் சக் கிளாம்பிங் பகுதி வெற்று மேற்பரப்பாக இருந்தால், மிதக்கும் சக் விரும்பப்படுகிறது, மற்றும் திடமான சக். பணியிடத்தில் பயன்படுத்தப்படுகிறது. இயந்திரப் பகுதியின் சக் கிளாம்பிங் மேற்பரப்பு என்பது கடினமான, அரை-முடித்தல்/முடித்த பிறகு மேற்பரப்பாகும். மேலே உள்ள அடிப்படை விதிகளைப் பின்பற்றிய பிறகு, வெவ்வேறு வேலை நிலைமைகளுக்கு ஏற்ப துல்லியமான தேர்வுகளை மேற்கொள்வது அவசியம்.

திடமான சக் தேர்வு:

① எந்திர நிலைமைகளுக்கு அதிக அளவு வெட்டு மற்றும் ஒரு பெரிய வெட்டு சக்தி தேவைப்படுகிறது. மையச் சட்டத்தால் செயலாக்கப்பட்டு ஆதரிக்கப்பட வேண்டிய பணிப்பகுதியால் இறுக்கப்பட்ட பிறகு, ஒரு தசை பணிப்பகுதி விறைப்பு மற்றும் ஒரு பெரிய பணிப்பகுதி சுழற்சி உந்து சக்தி தேவை.

②மேல் பகுதி போன்ற ஒரு நேர மையப்படுத்தல் நுட்பம் இல்லாதபோது, சக் சென்ட்ரிங் வடிவமைப்பு தேவைப்படுகிறது.

மிதக்கும் சக் தேர்வு:

①ஒர்க்பீஸ் ஸ்பிண்டில் மையப்படுத்துவதற்கு அதிக தேவைகள். சக்கை இறுகப் பிடித்த பிறகு, அதன் மிதவை, பணிப்பகுதி சுழலின் முதன்மை மையத்தை தொந்தரவு செய்யாது.

②கட்டிங் அளவு பெரியதாக இல்லை, மேலும் பணிப்பகுதியின் விறைப்புத்தன்மையை சுழற்றுவதற்கும் அதிகரிப்பதற்கும் பணிப்பகுதி சுழலை இயக்குவது மட்டுமே அவசியம்.

மேலே உள்ளவை மிதக்கும் மற்றும் திடமான சக்ஸின் கட்டமைப்பு வேறுபாடுகள் மற்றும் பராமரிப்பு மற்றும் தேர்வுத் தேவைகளை விளக்குகிறது, அவை பயன்படுத்த மற்றும் பராமரிப்பிற்கு உதவியாக இருக்கும். உங்களுக்கு ஆழமான புரிதல் மற்றும் நெகிழ்வான பயன்பாடு தேவை; ஆன்-சைட் பயன்பாடு மற்றும் பராமரிப்பில் அனுபவத்தை நீங்கள் தொடர்ந்து சுருக்கிக் கொள்ள வேண்டும்.

Anebon Metal Products Limited CNC Machining, Die Casting, Sheet Metal Fabrication சேவையை வழங்க முடியும், தயவுசெய்து எங்களைத் தொடர்புகொள்ள தயங்க வேண்டாம்.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

இடுகை நேரம்: மார்ச்-31-2022