Napaka obdelave se nanaša na stopnjo odstopanja med dejanskimi geometrijskimi parametri dela (geometrijska velikost, geometrijska oblika in medsebojni položaj) po obdelavi in idealnimi geometrijskimi parametri.

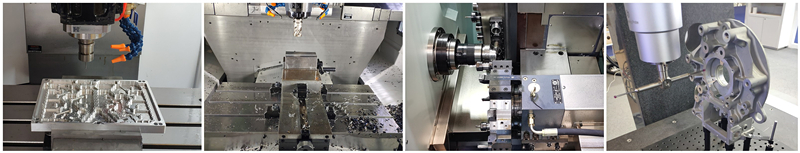

Stopnja ujemanja med dejanskimi in idealnimi geometrijskimi parametri po obdelavi dela je natančnost obdelave. Manjša kot je napaka pri obdelavi, višja je stopnja skladnosti in natančnosti.7075 obdelava aluminija

Natančnost obdelave in napaka obdelave sta dve obliki problema. Zato velikost napake obdelave odraža stopnjo natančnosti obdelave. Glavni razlogi za napake pri obdelavi so naslednji:

1. Proizvodna napaka obdelovalnega stroja

Napaka pri izdelavi obdelovalnega stroja vključuje predvsem napako vrtenja vretena, napako vodilne tirnice in napako prenosne verige.

Napaka vrtenja vretena se nanaša na spremembo dejanske osi vrtenja vretena glede na njegovo povprečno os vrtenja v vsakem trenutku, kar bo neposredno vplivalo na natančnost obdelovanca, ki ga je treba obdelati. Glavni razlogi za napako vrtenja vretena so napaka koaksialnosti vretena, napaka samega ležaja, napaka koaksialnosti med ležaji in vrtenje vretena. Vodilna tirnica je merilo za določanje relativnega položaja vsake komponente strojnega orodja na strojnem orodju in je tudi merilo za gibanje strojnega orodja.CNC obdelava aluminija

Napaka pri izdelavi vodila, neenakomerna obraba vodila in kakovost vgradnje so bistveni dejavniki, ki povzročajo napako. Napaka prenosne verige se nanaša na relativno napako gibanja med prenosnimi elementi na začetku in koncu prenosne verige. Vzrok za to so napake pri izdelavi in montaži vsake komponente v prenosni verigi ter obraba med uporabo.

2. Geometrijska napaka orodja

Vsako orodje se bo med postopkom rezanja neizogibno obrabilo, kar bo povzročilo spremembe v velikosti in obliki obdelovanca. Vpliv geometrijske napake orodja na napako obdelave se razlikuje glede na vrsto orodja: ko se za obdelavo uporablja orodje s fiksno velikostjo, bo proizvodna napaka orodja neposredno vplivala na natančnost obdelave obdelovanca; za splošna orodja (kot so orodja za struženje itd.), napaka pri izdelavi. Nima neposrednega vpliva na napake pri obdelavi.

3. Geometrijska napaka napeljave

Funkcija vpenjala je narediti obdelovanec enakovrednega orodju, strojno orodje pa ima pravilen položaj, tako da geometrijska napaka vpenjalnika močno vpliva na napako obdelave (zlasti napaka položaja).

4. Napaka pri pozicioniranju

Napaka pozicioniranja vključuje predvsem napako referenčne neporavnanosti in netočno proizvodno napako pozicionirnega para. Pri obdelavi obdelovanca na obdelovalnem stroju je treba med obdelavo kot pozicionirno izhodiščno točko izbrati več geometrijskih elementov na obdelovancu. referenčna točka) ne sovpada, bo prišlo do napake neporavnanosti referenčne točke.

Pozicijska površina obdelovanca in pozicionirni element vpenjala tvorita pozicionirni par. Največja sprememba položaja obdelovanca, ki jo povzroči netočna izdelava pozicionirnega para in ujemajoča se vrzel med pozicionirnima paroma, se imenuje napaka netočnosti izdelave pozicionirnega para. Netočna napaka pri izdelavi pozicionirnega para se bo pojavila le, če bo za obdelavo uporabljena metoda prilagajanja, in se ne bo zgodila pri metodi poskusnega rezanja.

5. Napaka zaradi deformacije procesnega sistema zaradi sile

Togost obdelovanca: Če je togost obdelovanca v obdelovalnem sistemu relativno nizka v primerjavi s strojnimi orodji, orodji in vpenjali, bo pod delovanjem rezalne sile deformacija obdelovanca zaradi nezadostne togosti bolj vplivala na napake pri obdelavi.

Togost orodja: togost cilindričnega stružnega orodja v povprečni smeri (y) obdelane površine je znatna in njegovo deformacijo lahko zanemarimo. Pri vrtanju notranje luknje z majhnim premerom je togost orodne palice zelo slaba, deformacija orodne palice zaradi sile pa močno vpliva na natančnost obdelave luknje.

Togost komponent strojnega orodja: Komponente strojnega orodja so sestavljene iz številnih delov. Za togost sestavnih delov obdelovalnega stroja ni ustrezne preproste metode izračuna. Eksperimentalne metode določajo predvsem togost komponent strojnega orodja. Dejavniki, ki vplivajo na togost sestavnih delov obdelovalnega stroja, vključujejo vpliv kontaktne deformacije spojne površine, vpliv trenja, vpliv delov z nizko togostjo in vpliv zračnosti.Aluminijasti CNC obdelovalni deli

6. Napake zaradi toplotne deformacije procesnega sistema

Toplotna deformacija procesnega sistema pomembno vpliva na napake pri obdelavi, zlasti pri precizni in obsežni obdelavi. Napake strojne obdelave, ki jih povzroči toplotna deformacija, lahko včasih predstavljajo 50 % celotne napake obdelovanca.

7. Napaka pri nastavitvi

Pri vsakem obdelovalnem procesu vedno obstaja takšna ali drugačna prilagoditev procesnega sistema. Ker prilagoditev ne more biti točna, pride do napake pri nastavitvi. V obdelovalnem sistemu je medsebojna položajna natančnost obdelovanca in orodja na obdelovalnem stroju zagotovljena s prilagajanjem obdelovalnega stroja, orodja, vpenjala ali obdelovanca. Kadar izvirna natančnost obdelovalnih strojev, orodij, vpenjal in surovcev izpolnjuje tehnološke zahteve brez upoštevanja dinamičnih dejavnikov, igrajo nastavitvene napake odločilno vlogo pri strojnih napakah.

8. Merska napaka

Ko se del meri med ali po obdelavi, na natančnost meritev neposredno vplivajo merilna metoda, natančnost merilnega orodja, obdelovanca ter subjektivni in objektivni dejavniki.

9. Notranji stres

Napetost, ki obstaja znotraj dela brez zunanje sile, se imenuje notranja napetost. Ko se na obdelovancu ustvari notranja napetost, bo kovina nestabilna in bo imela visoko raven energije. Instinktivno se bo preoblikoval v stabilno stanje nizke ravni energije, ki ga spremlja deformacija, zato obdelovanec izgubi prvotno natančnost obdelave.

Anebon Metal Products Limited lahko nudi storitve CNC obdelave、 tlačnega litja、 izdelave pločevine, prosimo, kontaktirajte nas.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Čas objave: 11. januarja 2022