Kako široko se dobro znani sistem obdelave globokih lukenj uporablja za naš proces obdelave?

Puške cevi in orožni sistemi:

Globoko vrtanje igra ključno vlogo pri izdelavi strelnih cevi, saj zagotavlja točnost in natančnost dimenzij cevi, žlebov in teksture površine.

Letalska industrija:

Obdelava globokih izvrtin se uporablja pri izdelavi podvozja letal, delov za reaktivne motorje, gredi rotorjev helikopterjev in drugih ključnih komponent, ki zahtevajo izjemno natančnost in vzdržljivost.

Naftna in plinska industrija:

Globoko vrtanje se uporablja pri izdelavi opreme, ki se uporablja pri raziskovanju nafte in plina, vključno z vrtalnimi orodji, glavami vrtin in proizvodnimi cevmi.

Avtomobilska industrija:

Izdelava komponent motorja, kot so ročične gredi, odmične gredi, ojnice in deli za vbrizgavanje goriva, zahteva vgradnjo globokih lukenj.

Medicina in zdravstvo:

Obdelava globokih lukenj je bistvenega pomena pri izdelavi kirurških instrumentov, vsadkov in medicinskih pripomočkov, ki zahtevajo natančno izdelane notranje značilnosti in površinsko obdelavo.

Industrija kalupov in kalupov:

Globoko vrtanje lukenj se uporablja pri izdelavi kalupov za brizganje, ekstruzijskih matric in drugih komponent orodja, ki zahtevajo zapletene hladilne kanale za učinkovito odvajanje toplote.

Popravilo kalupov in kalupov:

Sistemi za obdelavo globokih lukenj se uporabljajo tudi za popravilo ali modifikacijo obstoječih kalupov in orodij, kar omogoča vrtanje hladilnih kanalov, lukenj za ejektorske zatiče ali drugih potrebnih funkcij.

Sistemi za obdelavo globokih lukenj: šest pogosto uporabljenih modelov

Kaj je obdelava globokih lukenj?

Globoka luknja je tista, katere razmerje med dolžino in premerom je večje od 10. Razmerje med globino in premerom za globoke luknje je na splošno običajno L/d>=100. Sem spadajo luknje za cilindre, kot tudi aksialno olje gredi, votlo vreteno in hidravlične ventile. Te luknje pogosto zahtevajo visoko natančnost in kakovost površine, medtem ko je nekatere materiale težko obdelati, kar je lahko problem pri proizvodnji. Katere metode se lahko spomnite za obdelavo globokih lukenj?

1. Tradicionalno vrtanje

Spiralni sveder, ki so ga izumili Američani, je izvor obdelave globokih lukenj. Ta sveder ima sorazmerno preprosto strukturo in je enostavno vnesti rezalno tekočino, kar omogoča izdelavo svedrov različnih premerov in velikosti.

2. Pištolni sveder

Cevni sveder z globokimi luknjami je bil najprej uporabljen za izdelavo strelnih cevi, znanih tudi kot cevi z globokimi luknjami. Gun drill je bil tako imenovan, ker cevi niso bile brezšivne precizne cevi in proizvodni proces preciznih cevi ni mogel izpolniti zahteve glede natančnosti. Obdelava globokih lukenj je zaradi razvoja znanosti in tehnologije ter truda proizvajalcev sistemov globokih lukenj danes priljubljena in učinkovita metoda obdelave. Uporabljajo se na številnih področjih, vključno z: avtomobilsko industrijo, letalsko in vesoljsko industrijo, strukturno konstrukcijo, medicinsko opremo, kalupi/orodji/pripravami, hidravlično in tlačno industrijo.

Pištolno vrtanje je odlična rešitev za obdelavo globokih lukenj. Vrtanje s pištolo je dober način za doseganje natančnih rezultatov. S pištolskim vrtanjem lahko dosežete natančne rezultate obdelave. Lahko obdela različne globoke luknje in tudi posebne globoke luknje, kot so slepe in križne luknje.

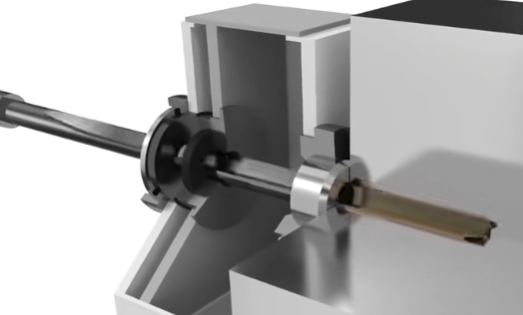

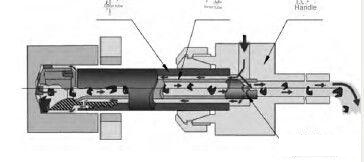

Komponente sistema za vrtanje pištole

Pištolni svedri

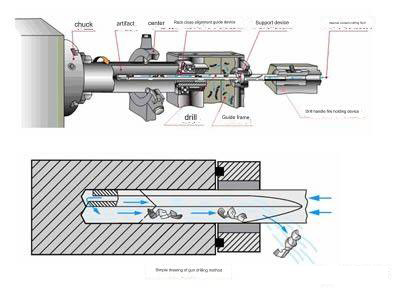

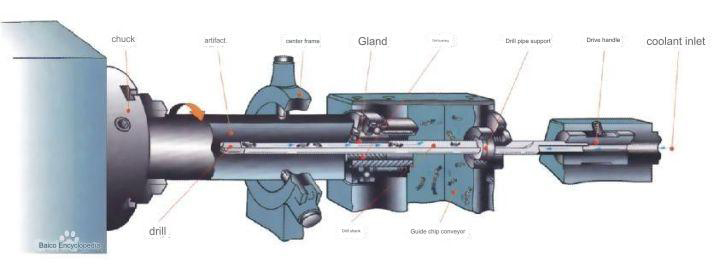

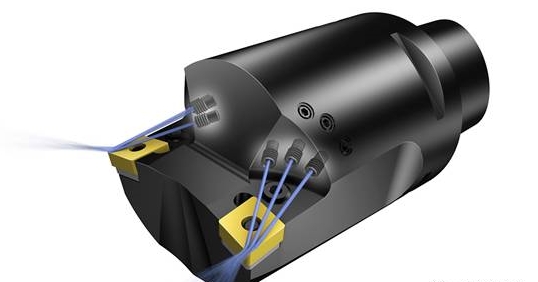

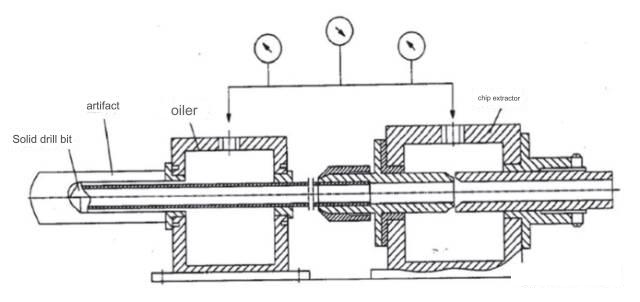

3. Sistem BTA

Mednarodno združenje za obdelavo lukenj je izumilo sveder za globoke luknje, ki odstranjuje ostružke iz notranjosti. Sistem BTA uporablja votle cilindre za vrtalno palico in sveder. To izboljša togost orodja in omogoča hitro montažo in demontažo. Slika prikazuje princip njegovega delovanja. Dozirnik olja je napolnjen z rezalno tekočino pod pritiskom.

Rezalna tekočina nato prehaja skozi obročasti prostor, ki ga ustvari vrtalna cev, stena izvrtine in teče v območje rezanja za hlajenje in mazanje. Prav tako pritisne odrezke v odrezke svedra. Notranja votlina vrtalne cevi je mesto, kjer se ostružki odvajajo. Sistem BTA se lahko uporablja za globoke izvrtine s premerom nad 12 mm.

Sestava sistema BAT↑

BAT sveder↑

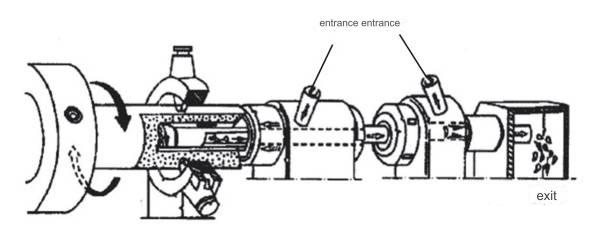

4. Sistem za vbrizgavanje in sesanje vrtanja

Jet Suction Drilling System je tehnika globokega vrtanja, ki uporablja dvojno cev, ki temelji na principu jet suction mehanike tekočin. Razpršilno-sesalni sistem temelji na dvoslojnem cevnem orodju. Po pritisku se rezalna tekočina vbrizga iz dovoda. 2/3 rezalne tekočine, ki vstopi v prostor med zunanjo in notranjo svedrom, teče vcnc rezalni del po merida ga ohladimo in namažemo.

Ostružki se potisnejo v notranjo votlino. Preostala 1/3 rezalne tekočine se razprši pri visokih hitrostih v notranjo cev skozi šobo v obliki polmeseca. To ustvari območje nizkega tlaka v notranji votlini cevi, ki sesa rezalno tekočino, ki nosi odrezke. Sekanci se hitro izpraznijo iz izhoda z dvojnim delovanjem pršenja in sesanja. Jet sesalni vrtalni sistemi se uporabljajo predvsem za obdelavo globokih lukenj s premerom nad 18 mm.

Princip jet sesalnega vrtalnega sistema↑

Jet sesalni sveder↑

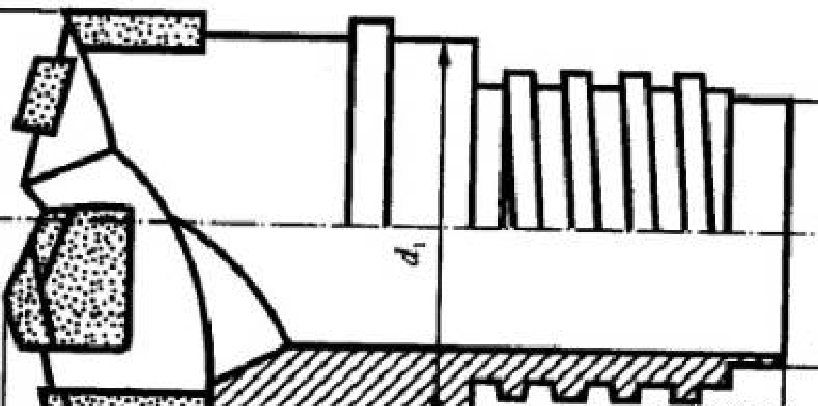

5.DF sistem

Sistem DF je notranji sistem za odstranjevanje odrezkov z eno cevjo z dvema dovodoma, ki ga je razvilo podjetje Nippon Metallurgical Co., Ltd. Rezalna tekočina je razdeljena na dve sprednji in zadnji veji, ki vstopata iz dveh dovodov. 2/3 rezalne tekočine v prvem teče vcnc kovinski rezalni delskozi obročasto območje, ki ga tvorita vrtalna cev in stena obdelane luknje, in potisne odrezke v izhod odrezkov na svedru, vstopi v vrtalno cev in teče v ekstraktor odrezkov; slednja 1/3 rezalne tekočine vstopi neposredno v odsesovalnik odrezkov in se pospeši skozi ozko stožčasto režo med sprednjo in zadnjo šobo, kar ustvarja sesalni učinek podtlaka, da se doseže namen pospeševanja odstranjevanja odrezkov.

Struktura prve polovice sistema DF, ki ima vlogo "potiska", je podobna strukturi sistema BTA, struktura druge polovice, ki ima "sesalno" vlogo, pa je podobna tisti pri vrtanju s curkom. sistem. Ker sistem DF uporablja dvojne naprave za dovod olja, uporablja samo eno vrtalno cev. Metoda potiskanja in sesanja odrezkov je zaključena, tako da je mogoče premer svedra narediti zelo majhen in obdelati manjše luknje. Trenutno lahko minimalni premer obdelave sistema DF doseže 6 mm.

Kako deluje sistem DF↑

DF sveder za globoke luknje↑

6. Sistem SIED

Severnokitajska univerza je izumila sistem SIED, enocevni sistem za izmet čipov in sesalni vrtalni sistem. Ta tehnologija temelji na treh notranjih tehnologijah vrtanja za odstranjevanje ostružkov: BTA (sesalni sveder), sistemu DF in sistemu DF. Sistem dodaja neodvisno nastavljivo napravo za ekstrakcijo ostružkov, ki se napaja iz električnega omrežja za neodvisen nadzor hlajenja in pretoka tekočine za odstranjevanje ostružkov. Kot je prikazano na diagramu, je to osnovno načelo. Hidravlična črpalka oddaja rezalno tekočino, ki se nato razdeli na dva toka: prva rezalna tekočina vstopi v napravo za dovajanje olja in teče skozi obročasto režo med steno vrtalne cevi in luknjo, da doseže rezalni del in odstrani ostružke.

Prva rezalna tekočina se potisne v izhodno odprtino svedra. Druga rezalna tekočina vstopi skozi režo med koničnima paroma šob in teče v napravo za odsesavanje odrezkov. To ustvarja curek visoke hitrosti in podtlak. SIED je opremljen z dvema neodvisnima ventiloma za regulacijo tlaka, po enega za vsak pretok tekočine. Te je mogoče prilagoditi glede na najboljše pogoje hlajenja ali ekstrakcije ostružkov. SlED je sistem, ki se postopoma uveljavlja. Gre za bolj sofisticiran sistem. Sistem SlED trenutno lahko zmanjša najmanjši premer izvrtine na manj kot 5 mm.

Kako deluje sistem SIED↑

Uporaba obdelave globokih vrtin v CNC

Proizvodnja strelnega orožja in orožja:

Vrtanje globokih lukenj se uporablja za izdelavo pušk in orožnih sistemov. Zagotavlja natančne dimenzije, narezke in površinsko obdelavo za natančno in zanesljivo delovanje pištole.

Letalska industrija:

Postopek obdelave z globokimi luknjami se uporablja za izdelavo delov podvozja letal, kot tudi delov turbinskih motorjev in raznih drugih vitalnih letalskih komponent, ki zahtevajo visoko kakovost in natančnost.

Iskanje nafte in plina:

Vrtanje globokih lukenj se uporablja za proizvodnjo opreme, kot so svedri, cevi in glave vrtin, ki so bistvenega pomena za raziskovanje nafte in plina. Globoke luknje omogočajo črpanje virov, ki so ujeti v podzemnih rezervoarjih.

Avtomobilska industrija:

Obdelava globokih lukenj je bistvena za izdelavo komponent motorja, kot so ročične gredi, odmične gredi in ojnice. Te komponente zahtevajo natančnost v svojih notranjih značilnostih in končni obdelavi za najboljše delovanje.

Zdravstvo in zdravstvo:

Postopek obdelave z globokimi luknjami se uporablja za izdelavo kirurških instrumentov, medicinskih vsadkov ter različnih medicinskih instrumentov. Te naprave zahtevajo natančne notranje funkcije in zaključke, da zagotovijo maksimalno zmogljivost in združljivost.

Industrija kalupov in kalupov:

Sveder za globoke luknje igra ključno vlogo pri izdelavi kalupov in matric. Kalupi in matrice zahtevajo hladilne kanale za zagotovitev učinkovitega odvajanja toplote pri uporabi postopkov, kot je brizganje ali različnih proizvodnih postopkov.

Energetska industrija:

Obdelava globokih lukenj se uporablja za izdelavo komponent, ki so povezane z energijo, kot so turbinske lopatice, toplotni izmenjevalniki in komponente za prenos moči. Te komponente običajno zahtevajo natančne notranje specifikacije in zaključke, da se zagotovi učinkovitost pri ustvarjanju energije.

Obrambna industrija:

Vrtanje globokih lukenj se uporablja pri izdelavi obrambno povezanihcnc rezkani delikot so sistemi za vodenje izstrelkov in oklepne plošče ter komponente letalskih vozil. tecnc obdelane komponentezahtevajo visoko natančnost in dolgotrajno vzdržljivost, da se zagotovi njihova učinkovitost in varnost.

Anebon je sposoben dobaviti visokokakovostno blago, konkurenčno prodajno ceno in najboljšo podporo strankam. Anebonov cilj je »Sem pridete s težavo, mi pa vam priskrbimo nasmeh, ki ga lahko odnesete« za storitev žigosanja kovin po meri. Zdaj Anebon upošteva vse podrobnosti, da zavaruje vsak izdelek ali storitev, s katero so zadovoljni naši kupci.

Nudimo tudi OEM storitev anodiziranih kovin in laserskega rezanja, ki ustreza vašim posebnim potrebam in zahtevam. Z močno ekipo izkušenih inženirjev pri oblikovanju in razvoju cevi Anebon skrbno ceni vsako priložnost, da svojim strankam zagotovi najboljše izdelke in rešitve.

Če želite izvedeti več, se obrnite na uradno osebo, odgovorno za Anebon prek info@anebon.com, telefon+86-769-89802722

Čas objave: 27. oktober 2023