Wiele osób chce zaoszczędzić na podkładkach płaskich lub podkładkach sprężystych, aby zaoszczędzić na kosztach. W rzeczywistości podkładki płaskie i podkładki sprężyste odgrywają niezastąpioną rolę w stosowaniu śrub. Dziś przedstawimy Państwu podkładki płaskie i podkładki sprężynujące.

Lewa podkładka płaska, prawa podkładka sprężynująca

Płaska podkładka to okrągły metalowy krążek z otworem pośrodku. Zwykle wykonuje się go poprzez wybicie go z żelaznej płyty. Czy wiesz jak prawidłowo używać płaskiej podkładki i jaka jest jej specyficzna funkcja? Płaska podkładka to okrągły metalowy krążek z otworem pośrodku. Zwykle wykonuje się go poprzez wybicie go z żelaznej płyty. Czy wiesz jak prawidłowo używać podkładki płaskiej i jaka jest jej specyficzna funkcja?

Aby zapobiec blokowaniu się śrub i nakrętek, powszechnie stosuje się podkładki płaskie. Znajdują zastosowanie wszędzie tam, gdzie stosowane są elementy złączne. Jak jednak wybrać odpowiednią podkładkę płaską do swoich potrzeb?

Po pierwsze, należy zauważyć, że podkładki płaskie to rodzaj podkładek stosowanych w celu zwiększenia powierzchni styku pomiędzy śrubami a dużym sprzętem, aby zapewnić szczelne uszczelnienie. W przypadku stosowania podkładek płaskich często najlepiej jest używać ich w połączeniu z nakrętkami.

Podczas przechowywania podkładek płaskich ważne jest, aby upewnić się, że posiadają one właściwości niezbędne do zapewnienia skutecznego uszczelnienia. Oto kilka kluczowych punktów do zapamiętania:

1. Podczas pracy w trudnych warunkach wybierz płaskie podkładki zaprojektowane tak, aby wytrzymać ekstremalne temperatury i ciśnienie, aby zapobiec wyciekom.

2. Mocując płaską podkładkę do powierzchni stykowej, należy upewnić się, że skuteczność uszczelnienia jest optymalna i gwarantuje doskonałe uszczelnienie.

3. Płaska podkładka musi mieć dobrą zdolność przeciwzmarszczkową pod wpływem zmian ciśnienia i temperatury. Zapobiegnie to uszkodzeniu śrub i występowaniu nieszczelności powietrza.

4. Unikaj zanieczyszczeń podczas używania płaskich podkładek.

5. Jedną z największych zalet stosowania podkładki płaskiej jest łatwość demontażu.

6. Zawsze upewnij się, że płaska podkładka jest używana w normalnej temperaturze.

Aby w pełni wykorzystać możliwości podkładek płaskich, wybierz te, które są pokryte materiałami antykorozyjnymi i antykorozyjnymi. Pozwoli to nie tylko zaoszczędzić czas i wysiłek, ale także zwiększy skuteczność płaskiej podkładki.

Wybierając podkładki płaskie do stosowania ze śrubami i nakrętkami, należy wziąć pod uwagę kilka czynników.

W pierwszej kolejności należy zwrócić uwagę na problem korozji elektrochemicznej, która może wystąpić w wyniku kontaktu różnych metali. Dlatego materiał płaskiej podkładki powinien być zasadniczo taki sam, jak materiał łączonych części, np. stal, stal stopowa, stal nierdzewna, stop aluminium itp. W przypadkach, gdy wymagana jest przewodność elektryczna, można zastosować miedź i stopy miedzi używany.

Po drugie, średnicę wewnętrzną podkładki płaskiej należy dobierać w oparciu o większą wartość średnicy gwintu lub śruby. Jeśli jednak łączony materiał jest miękki (np. materiały kompozytowe) lub średnica zewnętrzna odpowiada podkładce sprężystej, należy wybrać większą wartość.

Po trzecie, jeśli zdecydujesz się na umieszczenie podkładki W pod śrubą lub łbem śruby, ważne jest, aby uniknąć kolizji pomiędzy pałąkiem pod łbem a podkładką. Aby to osiągnąć, można wybrać podkładkę płaską ze ścięciem otworu wewnętrznego.

Po czwarte, podkładki stalowe należy stosować w przypadku ważnych śrub o większych średnicach lub w celu zwiększenia wytrzymałości na wyciskanie. Podkładki stalowe należy również stosować do połączeń śrubowych rozciąganych lub kompozytowych połączeń śrubowych rozciąganych i ścinanych.

Wreszcie, w częściach o specjalnych wymaganiach stosuje się specjalne uszczelki. Na przykład, jeśli wymagana jest przewodność, można zastosować uszczelki miedziane, a jeśli wymagana jest szczelność, można zastosować podkładki uszczelniające.

Podstawowa funkcja płaskiej podkładki jest zwiększenie powierzchni styku pomiędzy ślimakiem a maszyną. Dodatkowo pomaga wyeliminować wszelkie uszkodzenia powierzchni maszyny spowodowane przez podkładkę sprężystą podczas odkręcania śrub. W przypadku korzystania z płaskiej podkładki należy ją umieścić obok powierzchni maszyny, a podkładkę sprężynującą należy umieścić pomiędzy płaską podkładką a nakrętką. Płaska podkładka zwiększa powierzchnię śruby przenoszącą naprężenia, podczas gdy podkładka sprężynująca zapewnia pewne buforowanie i ochronę przed siłą, aby zapobiec poluzowaniu się śrub. Jednakże płaskie podkładki mogą być również używane jako podkładki ofiarne.

Płaska podkładka jest często używana jako podkładka dodatkowa lub płaska podkładka dociskowa. Do jego zalet należy ochronakomponenty cncprzed uszkodzeniem i zmniejszenie ciśnienia pomiędzy nakrętką a osprzętem, pełniąc w ten sposób rolę ochronną. Podkładki płaskie nie mogą jednak pełnić roli antysejsmicznej i nie zapobiegają odkręcaniu. Funkcja podkładki płaskiej:

1. Zwiększ powierzchnię styku śruby z maszyną.

2. Naprawić uszkodzenia powierzchni maszyny spowodowane przez podkładkę sprężystą podczas odkręcania śrub.Podczas używania musi to być podkładka sprężysta i płaska podkładka; płaska podkładka znajduje się obok powierzchni maszyny, a podkładka sprężysta znajduje się pomiędzy płaską podkładką a nakrętką. Płaska podkładka ma za zadanie zwiększyć powierzchnię nośną śruby. Aby zapobiec poluzowaniu się śrub, podkładki sprężynujące pełnią funkcję buforującą i zabezpieczającą w przypadku przyłożenia siły. Jednakże płaskie podkładki mogą być używane jako podkładki ofiarne.

3. Częściej jednak używana jest jako podkładka dodatkowa lub płaska podkładka dociskowa.

Korzyść:

① Zwiększając powierzchnię styku, można chronić komponenty przed uszkodzeniem;

② zwiększenie powierzchni styku zmniejsza nacisk pomiędzy nakrętką a urządzeniem, pełniąc w ten sposób rolę ochronną.

Niedociągnięcie:

①Podkładki płaskie nie mogą odgrywać roli antysejsmicznej;

②Podkładki płaskie również nie zapobiegają luzowaniu.

Podkładka sprężysta ma kilka funkcji.

Po pierwsze, zapewnia siłę sprężystą nakrętce po jej dokręceniu. Siła ta opiera się nakrętce i zapobiega jej łatwemu odpadaniu, zwiększając w ten sposób tarcie pomiędzy nakrętką a śrubą.

Po drugie, podkładek płaskich na ogół nie stosuje się w przypadku stosowania podkładek sprężystych, chyba że są one potrzebne do ochrony powierzchni elementów złącznych i powierzchni montażowych. W złączach zwykle stosuje się podkładki sprężyste, które mają stronę miękką oraz twardą i kruchą. Głównym zadaniem tych podkładek jest zwiększenie powierzchni styku, rozproszenie nacisku i zapobieganie zgnieceniu miękkiej podkładki.

Podkładki sprężyste mają kilka zalet.

Po pierwsze, mają dobre działanie przeciwobluzowujące.

Po drugie, mają dobry efekt antysejsmiczny.

Po trzecie, są łatwe w montażu i mają niski koszt produkcji. Jednakże na podkładki sprężyste duży wpływ mają użyte materiały i proces produkcyjny. Jeśli materiały nie są dobre lub obróbka cieplna nie zostanie przeprowadzona prawidłowo, może wystąpić pękanie. Dlatego tak istotny jest wybór niezawodnego producenta.

W przypadku ładunków stosunkowo małych i niepodlegających wibracjom należy stosować podkładki płaskie.

Jeżeli jednak obciążenie jest stosunkowo duże i podatne na drgania, konieczne jest zastosowanie kombinacji podkładek płaskich i podkładek elastycznych. Podkładki sprężyste zwykle nie są używane samodzielnie, ale w połączeniu z innymi podkładkami. W praktyce podkładki płaskie i podkładki sprężyste są często dopasowywane do siebie i używane razem, co zapewnia korzyści takie jak ochrona części, zapobieganie poluzowaniu się nakrętek i redukcja drgań. Dzięki temu jest to doskonały wybór do wielu zastosowań.

Śruby z podkładką płaską to jeden z wielu rodzajów elementów złącznych stosowanych w samochodach.

Są one powszechnie stosowane ze względu na swoją wszechstronność i funkcjonalność. Główne funkcje uszczelek płaskich w montażu to:

1. Zapewnienie powierzchni nośnej: Gdy powierzchnia nośna śruby lub nakrętki nie jest wystarczająca do całkowitego pokrycia łączonych części, uszczelka może zapewnić większą powierzchnię nośną.

2. Zmniejszenie nacisku na powierzchnię nośną: Gdy powierzchnia nośna jest zbyt mała lub nacisk na powierzchnię nośną jest zbyt wysoki, uszczelka może zmniejszyć nacisk na powierzchnię nośną lub uczynić go bardziej równomiernym.

3. Stabilizacja współczynnika tarcia powierzchni nośnej: Gdy płaskość powierzchni nośnej jest połączonaczęści CNCjest słaba, np. w przypadku części tłoczonych, staje się wrażliwa na zatarcia spowodowane miejscowym kontaktem, co powoduje wzrost współczynnika tarcia powierzchni nośnej. Uszczelka może stabilizować współczynnik tarcia powierzchni nośnej.

4. Ochrona powierzchni nośnej: Podczas dokręcania śrub lub nakrętek istnieje ryzyko zarysowania powierzchni łączonych części. Uszczelka pełni funkcję zabezpieczającą powierzchnię nośną.

2. Rodzaje uszkodzeń śrub kombinowanych z podkładkami płaskimi

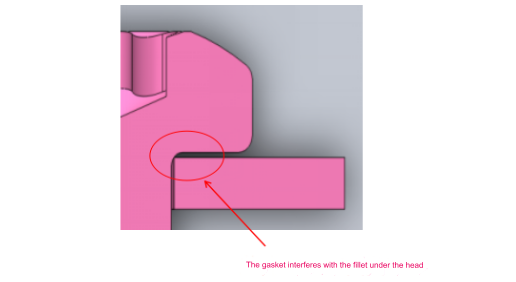

Rodzaj uszkodzenia śrub z podkładką płaską – kolizja pomiędzy uszczelką a dolnym zaokrągleniem łba śruby

1) Zjawisko awarii

Jednym z kluczowych problemów, który może wystąpić podczas stosowania śrub z kombinowaną podkładką płaską, jest kolizja pomiędzy uszczelką a dolnym zaokrągleniem łba śruby. Może to być przyczyną nieprawidłowego momentu obrotowego i słabego obrotu uszczelki podczas montażu.

Połączenie uszczelki z dolnym wypustem łba śruby można najłatwiej rozpoznać po widocznej szczelinie pomiędzy uszczelką a dolną powierzchnią nośną łba śruby. Może to skutkować nieprawidłowym dopasowaniem śruby i uszczelki podczas dokręcania śruby.

2) Przyczyna awarii

Jedną z możliwych przyczyn zakłóceń podczas łączenia uszczelki śruby i dolnego zaokrąglenia łba śruby jest to, że dolne zaokrąglenie łba śruby może być zbyt duże lub konstrukcja wewnętrznego otworu uszczelki może być zbyt mała lub nierozsądna. Powoduje to kolizję po połączeniu uszczelki i śruby.

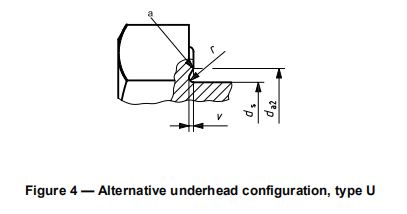

3) Środki usprawniające

Aby zminimalizować ryzyko kolizji podczas łączenia śruby z uszczelką, zaleca się przestrzeganie normy ISO 10644 i zastosowanie wklęsłej konstrukcji pod łbem śruby, zwanej typem U. Pomoże to uniknąć wszelkich problemów, które mogą wynikać z nadmiernego zaokrąglenia pod łbem śruby lub małym otworem na uszczelkę.

Celem Anebon jest zrozumienie doskonałych zniekształceń spowodowanych produkcją i zapewnienie najwyższej jakości wsparcia klientom krajowym i zagranicznym w roku 2022. Wysokiej jakości stal nierdzewna, aluminium, wysoka precyzja, wykonane na zamówienie, toczenie CNC, frezowanie.Obróbka części zamiennychdla przemysłu lotniczego; w celu rozszerzenia naszego rynku międzynarodowego, Anebon zaopatruje głównie naszych klientów zamorskich Najwyższej jakości części mechaniczne,części frezowanei usługi toczenia CNC.

Hurtownia chińskich części do maszyn i usług obróbki CNC, Anebon podtrzymuje ducha „innowacji, harmonii, pracy zespołowej i dzielenia się, prób, pragmatycznego postępu”. Daj nam szansę, a my udowodnimy, że potrafimy. Dzięki Twojej życzliwej pomocy Anebon wierzy, że możemy wspólnie stworzyć świetlaną przyszłość.

Czas publikacji: 11 marca 2024 r