Jak powszechnie znany system obróbki głębokich otworów ma zastosowanie w naszym procesie obróbki?

Lufy i systemy uzbrojenia:

Wiercenie głębokich otworów odgrywa kluczową rolę w produkcji luf, zapewniając dokładność i precyzję wymiarów lufy, gwintu i tekstury powierzchni.

Przemysł lotniczy:

Obróbkę głębokich otworów wykorzystuje się przy produkcji podwozi samolotów, części silników odrzutowych, wałów wirników helikopterów i innych kluczowych elementów wymagających wyjątkowej precyzji i trwałości.

Przemysł naftowy i gazowy:

Wiercenie głębokich otworów wykorzystuje się do produkcji sprzętu stosowanego w poszukiwaniach ropy i gazu, w tym narzędzi wiertniczych, głowic odwiertów i rur produkcyjnych.

Przemysł motoryzacyjny:

Produkcja elementów silnika, takich jak wały korbowe, wałki rozrządu, korbowody i części wtrysku paliwa, wymaga stosowania głębokich otworów.

Medycyna i opieka zdrowotna:

Obróbka głębokich otworów jest niezbędna w produkcji narzędzi chirurgicznych, implantów i wyrobów medycznych, które wymagają precyzyjnie wykonanych elementów wewnętrznych i wykończenia powierzchni.

Przemysł form i matryc:

Wiercenie głębokich otworów znajduje zastosowanie w produkcji form wtryskowych, matryc do wytłaczania i innych elementów narzędzi, które wymagają skomplikowanych kanałów chłodzących w celu skutecznego odprowadzania ciepła.

Naprawa matryc i form:

Systemy obróbki głębokich otworów są również wykorzystywane do naprawy lub modyfikacji istniejących form i matryc, umożliwiając wiercenie kanałów chłodzących, otworów na kołki wypychające lub inne niezbędne elementy.

Systemy obróbki głębokich otworów: sześć powszechnie używanych modeli

Co to jest obróbka głębokich otworów?

Głęboki otwór to taki, którego stosunek długości do średnicy jest większy niż 10. Stosunek głębokości do średnicy w przypadku głębokich otworów zazwyczaj wynosi L/d>=100. Należą do nich otwory w cylindrach, a także olej osiowy wału, wrzeciono drążone i zawory hydrauliczne. Otwory te często wymagają dużej dokładności i jakości powierzchni, natomiast niektóre materiały są trudne w obróbce, co może stanowić problem w produkcji. Jakie znasz metody obróbki głębokich otworów?

1. Tradycyjne wiercenie

Wiertło kręte, wynalezione przez Amerykanów, dało początek obróbce głębokich otworów. Wiertło to ma stosunkowo prostą konstrukcję i łatwe wprowadzanie chłodziwa, co pozwala na produkcję wierteł o różnych średnicach i rozmiarach.

2. Wiertarka pistoletowa

Wiertło do rur głębokich zostało po raz pierwszy użyte do produkcji luf do broni, zwanych również rurami głębokimi. Wiertło armatnie zostało tak nazwane, ponieważ lufy nie były rurami precyzyjnymi bez szwu, a proces produkcji rur precyzyjnych nie mógł spełnić wymagań dotyczących dokładności. Obróbka głębokich otworów jest obecnie popularną i wydajną metodą obróbki dzięki rozwojowi nauki i technologii oraz wysiłkom producentów systemów głębokich otworów. Znajdują zastosowanie w wielu dziedzinach, w tym: przemyśle motoryzacyjnym, lotniczym, konstrukcyjnym, sprzęcie medycznym, formach/narzędziach, przemyśle hydraulicznym i ciśnieniowym.

Wiercenie lufowe to doskonałe rozwiązanie do obróbki głębokich otworów. Wiercenie lufowe to dobry sposób na osiągnięcie precyzyjnych wyników. Wiercenie pistoletowe pozwala uzyskać precyzyjne wyniki przetwarzania. Jest w stanie obrabiać różne głębokie otwory, a także specjalne głębokie otwory, takie jak otwory ślepe i otwory poprzeczne.

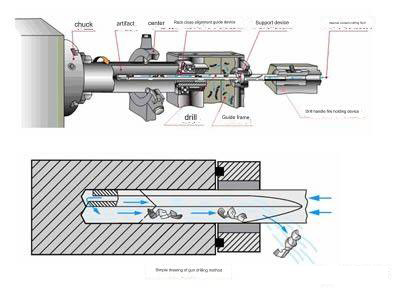

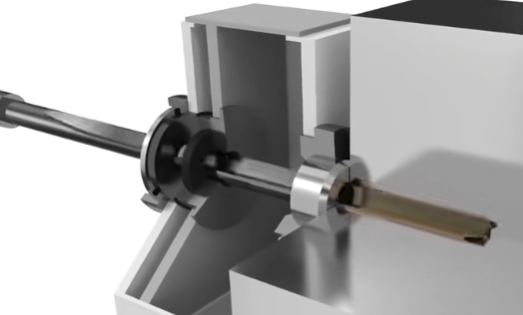

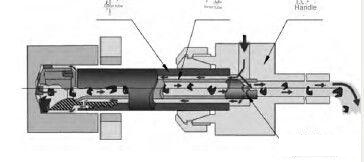

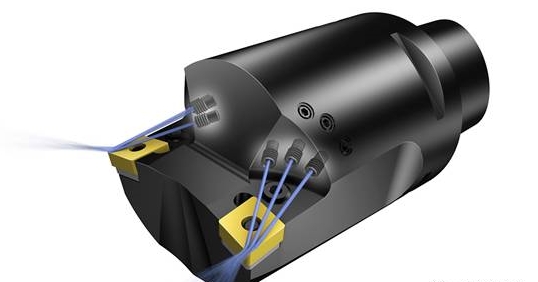

Elementy systemu wiercenia pistoletowego

Wiertła pistoletowe

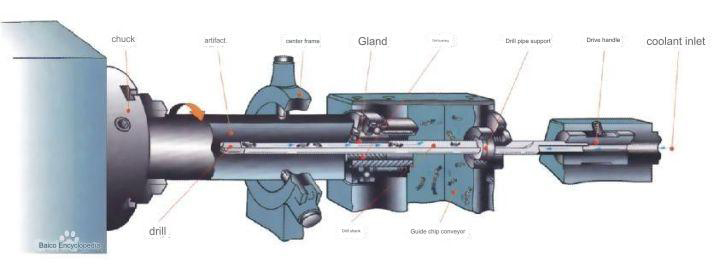

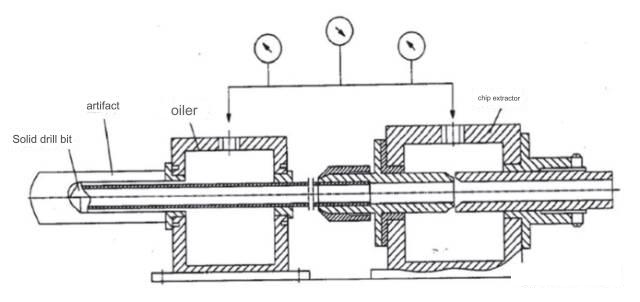

3. System BTA

Międzynarodowe Stowarzyszenie Przetwarzania Otworów wynalazło wiertło do głębokich otworów, które usuwa wióry od wewnątrz. System BTA wykorzystuje wydrążone cylindry do żerdzi wiertniczej i wiertła. Poprawia to sztywność narzędzia i pozwala na szybki montaż i demontaż. Rysunek przedstawia zasadę działania. Dozownik oleju napełniany jest płynem obróbczym pod ciśnieniem.

Płyn obróbkowy przechodzi następnie przez pierścieniową przestrzeń utworzoną przez rurę wiertniczą, ścianę otworu i przepływa do obszaru skrawania w celu chłodzenia i smarowania. Wciska również wiór w wióry wiertła. Wewnętrzna wnęka rury wiertniczej to miejsce odprowadzania wiórów. System BTA można stosować do głębokich otworów o średnicy większej niż 12mm.

Skład systemu BAT↑

Wiertło BAT↑

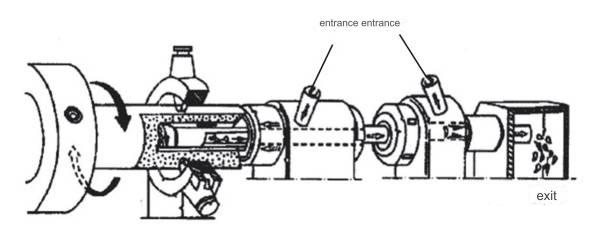

4. System wiercenia wtryskowo-ssącego

System wiercenia strumieniowego z odsysaniem strumieniowym to technika wiercenia głębokich otworów wykorzystująca podwójną rurę opartą na zasadzie ssania strumieniowego stosowanej w mechanice płynów. System natryskowo-ssący oparty jest na dwuwarstwowym narzędziu rurowym. Po sprężeniu płyn obróbkowy wtryskiwany jest przez wlot. 2/3 chłodziwa, które dostaje się do przestrzeni pomiędzy zewnętrznym i wewnętrznym wiertłem, wpływa doniestandardowa część do cięcia cncdo chłodzenia i smarowania.

Wióry są wpychane do wewnętrznej wnęki. Pozostała 1/3 płynu chłodzącego jest wtryskiwana z dużą prędkością do rury wewnętrznej przez dyszę w kształcie półksiężyca. W ten sposób tworzy się strefa niskiego ciśnienia we wnętrzu rury, zasysająca ciecz tnącą przenoszącą wióry. Wióry są szybko usuwane z wylotu dzięki podwójnemu działaniu natryskiwania i odsysania. Systemy wiercenia strumieniowego z odsysaniem są stosowane głównie do obróbki głębokich otworów o średnicy większej niż 18 mm.

Zasada systemu wiercenia strumieniowego ↑

Wiertło ssące strumieniowo ↑

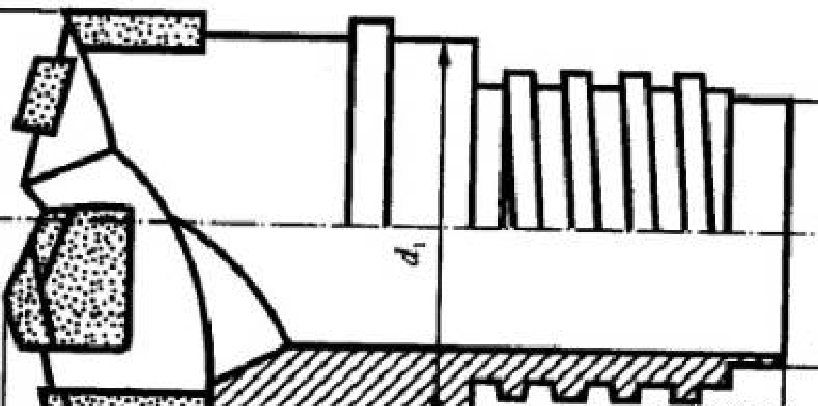

5.System DF

System DF to dwuwlotowy, jednorurowy system wewnętrznego usuwania wiórów opracowany przez Nippon Metallurgical Co., Ltd. Płyn obróbkowy jest podzielony na dwie przednie i tylne gałęzie, które wchodzą odpowiednio z dwóch wlotów. W pierwszym płynie do niego 2/3 płynu obróbczegoczęść do cięcia metalu cncprzez obszar pierścieniowy utworzony przez rurę wiertniczą i ściankę obrabianego otworu i wypycha wióry do wylotu wiórów na wiertle, wchodzą do rury wiertniczej i spływają do odciągu wiórów; ta ostatnia 1/3 chłodziwa wchodzi bezpośrednio do odciągu wiórów i jest przyspieszana przez wąską stożkową szczelinę pomiędzy przednią i tylną dyszą, tworząc efekt zasysania podciśnienia, aby osiągnąć cel przyspieszenia usuwania wiórów.

Konstrukcja pierwszej połowy systemu DF pełniącej rolę „pchającą” jest podobna do konstrukcji systemu BTA, natomiast budowa drugiej połowy pełniącej rolę „ssącą” jest podobna do budowy wiercenia strumieniowo-ssącego system. Ponieważ system DF wykorzystuje podwójne urządzenia wlotowe oleju, wykorzystuje tylko jedną rurę wiertniczą. Metoda wypychania i odsysania wiórów jest zakończona, dzięki czemu średnica żerdzi wiertniczej może być bardzo mała i można obrabiać mniejsze otwory. Obecnie minimalna średnica obróbki systemu DF może osiągnąć 6 mm.

Jak działa system DF↑

Wiertło do głębokich otworów DF↑

6. System SIED

Uniwersytet North China wynalazł system SIED, system wyrzucania wiórów z pojedynczą rurką i system wiercenia ssącego. Technologia ta opiera się na trzech technologiach wiercenia wewnętrznego z usuwaniem wiórów: BTA (wiertło strumieniowo-ssące), systemie DF i systemie DF. System dodaje niezależnie regulowane urządzenie do odsysania wiórów, zasilane z zasilacza, w celu niezależnego sterowania przepływem płynu chłodzącego i usuwającego wióry. Jak pokazano na schemacie, jest to podstawowa zasada. Pompa hydrauliczna wyprowadza płyn obróbkowy, który następnie dzieli się na dwa strumienie: pierwszy płyn obróbkowy wchodzi do urządzenia dostarczającego olej i przepływa przez pierścieniową szczelinę pomiędzy ścianką rury wiertniczej a otworem, aby dotrzeć do części tnącej, usuwając wióry.

Pierwszy płyn obróbkowy jest wpychany do otworu wylotowego wiertła. Drugi płyn obróbkowy wchodzi przez szczelinę pomiędzy parami dysz stożkowych i wpływa do urządzenia odsysającego wióry. Powoduje to wytworzenie strumienia o dużej prędkości i podciśnienia. SIED jest wyposażony w dwa niezależne zawory regulujące ciśnienie, po jednym dla każdego przepływu cieczy. Można je dostosować do najlepszych warunków chłodzenia lub ekstrakcji wiórów. SlED to system, który jest sukcesywnie promowany. Jest to bardziej wyrafinowany system. System SlED jest obecnie w stanie zmniejszyć minimalną średnicę otworu wiertniczego do niespełna 5mm.

Jak działa system SIED↑

Zastosowanie obróbki głębokich otworów w CNC

Produkcja broni palnej i broni:

Wiercenie głębokich otworów wykorzystuje się do produkcji broni i systemów uzbrojenia. Zapewnia dokładne wymiary, gwintowanie i wykończenie powierzchni, co zapewnia precyzyjne i niezawodne działanie broni.

Przemysł lotniczy:

Proces obróbki głębokich otworów służy do wytwarzania części podwozi samolotów, a także części silników turbinowych i różnych innych ważnych podzespołów lotniczych, które wymagają wysokiej jakości i precyzji.

Poszukiwania ropy i gazu:

Wiercenie głębokich otworów wykorzystywane jest do produkcji sprzętu takiego jak wiertła, rury i głowice odwiertów, które są niezbędne w poszukiwaniach ropy i gazu. Głębokie odwierty umożliwiają wydobycie zasobów uwięzionych w podziemnych zbiornikach.

Przemysł motoryzacyjny:

Obróbka głębokich otworów jest niezbędna do tworzenia elementów silnika, takich jak wały korbowe, wałki rozrządu i korbowody. Komponenty te wymagają precyzji w zakresie ich wewnętrznych funkcji, a także wykończenia, aby uzyskać najlepszą wydajność.

Opieka zdrowotna i medyczna:

Do produkcji narzędzi chirurgicznych, implantów medycznych i różnych instrumentów medycznych stosuje się proces obróbki głębokich otworów. Urządzenia te wymagają precyzyjnych funkcji wewnętrznych i wykończeń, aby zapewnić maksymalną wydajność i kompatybilność.

Przemysł form i matryc:

Wiertło do głębokich otworów odgrywa kluczową rolę w tworzeniu form i matryc. Formy i matryce wymagają kanałów chłodzących, aby zapewnić efektywne odprowadzanie ciepła podczas stosowania procesów takich jak formowanie wtryskowe lub różne procedury produkcyjne.

Przemysł energetyczny:

Obróbkę głębokich otworów wykorzystuje się do produkcji komponentów związanych z energią, takich jak łopatki turbin, wymienniki ciepła i elementy przenoszenia mocy. Komponenty te zazwyczaj wymagają precyzyjnych specyfikacji wewnętrznych i wykończeń, aby zapewnić efektywność wytwarzania energii.

Przemysł obronny:

Wiercenie głębokich otworów wykorzystywane jest w produkcji związanej z obronnościączęści frezowane CNCjak systemy naprowadzania rakiet i płyty pancerne oraz komponenty pojazdów kosmicznych. Teelementy obrabiane cncwymagają dużej precyzji i długotrwałej trwałości, aby zapewnić ich skuteczność i bezpieczeństwo.

Anebon jest w stanie dostarczyć towary wysokiej jakości, konkurencyjne ceny sprzedaży i najlepszą obsługę klienta. Celem Anebon jest „Przyjeżdżasz tutaj z trudnościami, a my dostarczamy Ci uśmiech, który możesz zabrać” w celu świadczenia niestandardowych usług tłoczenia metali. Teraz Anebon zwraca uwagę na wszystkie szczegóły, aby zapewnić zadowolenie naszych klientów z każdego produktu lub usługi.

Świadczymy również usługi cięcia metalu anodowanego OEM i cięcia laserowego, które odpowiadają Twoim konkretnym potrzebom i wymaganiom. Dzięki silnemu zespołowi doświadczonych inżynierów zajmujących się projektowaniem i rozwojem węży, Anebon starannie docenia każdą okazję do dostarczania najlepszych produktów i rozwiązań dla naszych klientów.

Jeśli chcesz dowiedzieć się więcej, skontaktuj się z oficjalną osobą odpowiedzialną za Anebon za pośrednictwem info@anebon.com, telefon+86-769-89802722

Czas publikacji: 27 października 2023 r