Czy jako członek branży naprawdę rozumiesz różnicę pomiędzy różnymi sposobami obróbki powierzchni różnych materiałów?

Istnieją różne normalne techniki obróbki powierzchni, w tym między innymi:

Powłoka:Nakładanie cienkiej warstwy materiału (takiego jak farba, emalia lub metal) w celu ochrony powierzchni, poprawy estetyki, zapobiegania korozji lub poprawy określonych funkcji.

Platerowanie:Galwanizacja polega na osadzaniu cienkiej warstwy metalu na powierzchni podłoża w celu poprawy odporności na korozję, przewodności lub wyglądu.

Obróbka cieplna:Stosowanie kontrolowanych procesów ogrzewania i chłodzenia w celu zmiany mikrostruktury i właściwości metali, takich jak poprawa twardości, wytrzymałości lub plastyczności.

Czyszczenie i przygotowanie powierzchni:Usuwanie zanieczyszczeń, zanieczyszczeń lub warstw utlenionych z powierzchni w celu zapewnienia właściwej przyczepności i wiązania powłok lub innych obróbek powierzchni.

Modyfikacja powierzchni:Techniki takie jak implantacja jonów, tworzenie stopów powierzchniowych lub obróbka laserowa służą do zmiany składu lub struktury powierzchni w celu poprawy takich właściwości, jak twardość, odporność na zużycie lub obojętność chemiczna.

Teksturowanie powierzchni:Tworzenie określonych wzorów, rowków lub tekstur na powierzchni w celu poprawy przyczepności, zmniejszenia tarcia lub poprawy estetyki.

Definicja:

Obróbka powierzchni to proces tworzenia warstwy materiału powierzchniowego na podłożu o różnych właściwościach mechanicznych, fizycznych i chemicznych.

Zamiar:

Obróbkę powierzchniową często przeprowadza się w celu poprawy funkcjonalności produktu, takiej jak odporność na korozję, trwałość lub dekoracja. Obróbka powierzchni odbywa się poprzez szlifowanie mechaniczne, obróbkę cieplną powierzchni, natryskiwanie powierzchni i obróbkę chemiczną. Obróbka powierzchni polega na czyszczeniu, zamiataniu, gratowaniu, odtłuszczaniu i odkamienianiu powierzchni przedmiotu obrabianego.

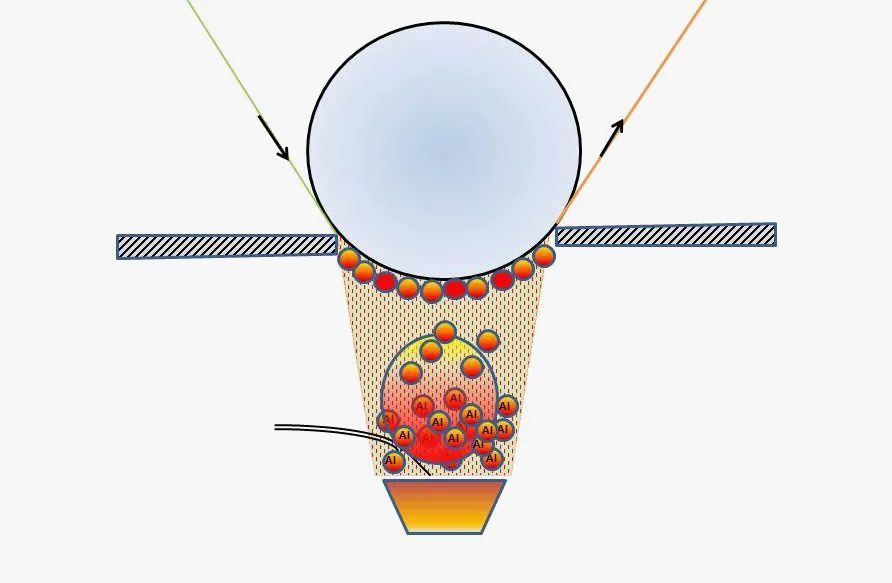

01. Powlekanie próżniowe

—— Metalizacja próżniowa ——

Powlekanie próżniowe następuje w wyniku procesu fizycznego. W próżni wtryskiwany jest argon, który następnie uderza w cel. Cel jest następnie rozdzielany na cząsteczki, które są adsorbowane przez substancje przewodzące, tworząc jednolitą, gładką warstwę imitującą metal.

Obowiązujące materiały:

1. Powlekanie próżniowe jest możliwe w przypadku szerokiej gamy materiałów, w tym metali, kompozytów, ceramiki, szkła oraz miękkich i twardych tworzyw sztucznych. Najpowszechniejszą obróbką powierzchni galwanicznych jest aluminium, a następnie miedź i srebro.

2. Materiałów naturalnych nie można poddawać galwanizacji próżniowej, ponieważ ich wilgoć będzie zakłócać środowisko próżniowe.

Koszt procesu:

Koszty pracy są dość wysokie w przypadku powlekania próżniowego, ponieważ przedmiot obrabiany musi zostać natryskiwany, a następnie załadowany, rozładowany i ponownie polakierowany. Zależy to również od tego, jak złożony i duży jest przedmiot obrabiany.

Wpływ na środowisko:

Galwanizacja próżniowa jest podobna do natryskiwania pod względem wpływu na środowisko.

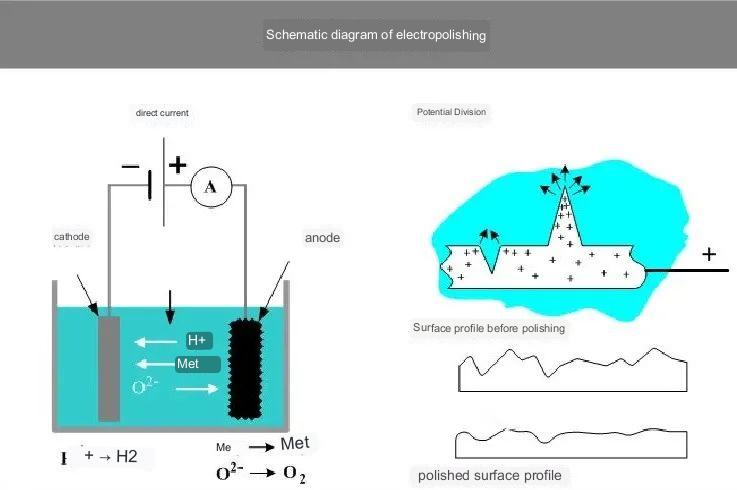

02. Elektropolerowanie

—— Elektropolerowanie ——

Elektropolerowanie to proces elektrochemiczny, podczas którego atomy przedmiotu obrabianego zanurzone w elektrolicie przekształcają się w jony i usuwają z powierzchni w wyniku przepływu prądu elektrycznego, uzyskując w ten sposób efekt usunięcia drobnych zadziorów i zwiększenia jasności powierzchni przedmiotu obrabianego.

Obowiązujące materiały:

1. Większość metali można polerować elektrolitycznie, wśród których najczęściej stosuje się polerowanie powierzchni stali nierdzewnej (szczególnie w przypadku austenitycznej stali nierdzewnej klasy nuklearnej).

2. Nie można jednocześnie elektropolerować różnych materiałów ani nawet umieszczać ich w tym samym rozpuszczalniku elektrolitycznym.

Koszt procesu:

Cały proces polerowania elektrolitycznego odbywa się w zasadzie automatycznie, dzięki czemu koszty pracy są bardzo niskie. Wpływ na środowisko: Polerowanie elektrolityczne wykorzystuje mniej szkodliwych środków chemicznych. Cały proces wymaga niewielkiej ilości wody i jest łatwy w obsłudze. Ponadto może przedłużyć właściwości stali nierdzewnej i opóźnić korozję stali nierdzewnej.

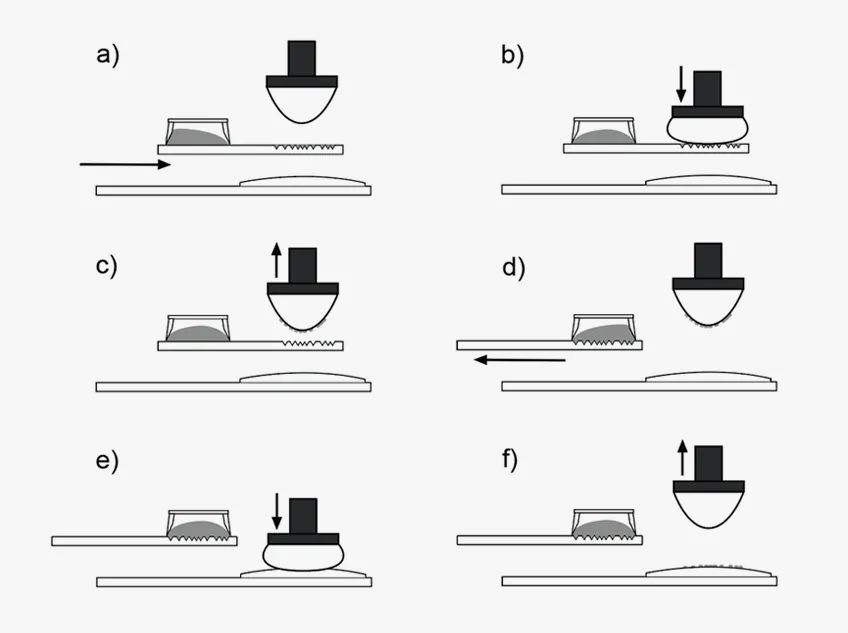

03. Proces tampodruku

—— Tampodruk ——

Możliwość drukowania tekstu, grafiki i obrazów na powierzchni obiektów o nieregularnych kształtach staje się obecnie ważnym drukiem specjalnym.

Obowiązujące materiały:

Tampondruk można stosować na prawie wszystkich materiałach, z wyjątkiem materiałów bardziej miękkich niż podkładki silikonowe, takich jak PTFE.

Koszt procesu:

niski koszt formy i niski koszt pracy.

Wpływ na środowisko: Ponieważ proces ten ogranicza się do rozpuszczalnych atramentów (zawierających szkodliwe chemikalia), ma on duży wpływ na środowisko.

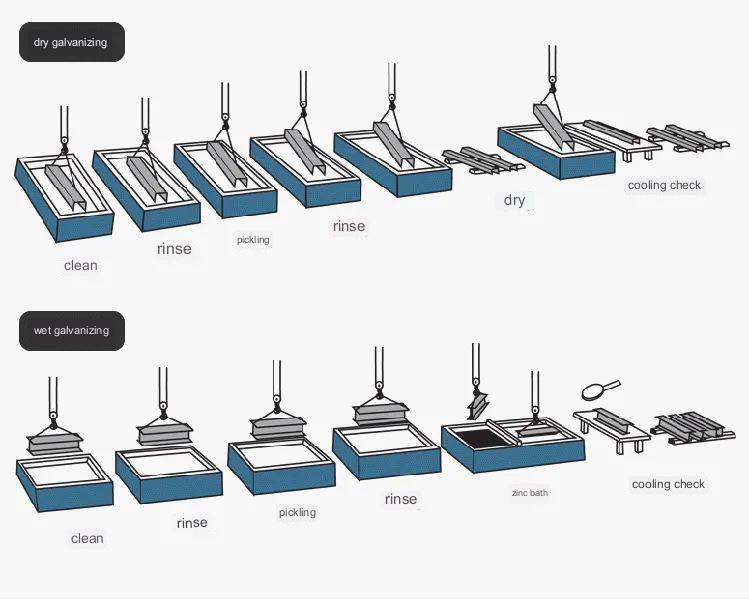

04. Proces cynkowania

—- Cynkowanie —-

Obróbka powierzchniowa polegająca na nałożeniu cienkiej warstwy cynku na powierzchnię materiałów ze stali stopowej. Odbywa się to ze względów estetycznych, a także ma właściwości antykorozyjne. Powłoka cynkowa na powierzchni działa jak elektrochemiczna warstwa ochronna, zapobiegając korozji metalu. Główną stosowaną metodą jest cynkowanie ogniowe.

Obowiązujące materiały:

Cynkowanie to obróbka powierzchniowa wyłącznie stali i żelaza.

Koszt procesu:

Brak kosztów formy. Krótki cykl/średni koszt pracy. Jakość powierzchni detalu w dużej mierze zależy od ręcznego przygotowania powierzchni przed cynkowaniem.

Proces cynkowania ma pozytywny wpływ na środowisko. Zwiększa oczekiwaną długość życiaczęści frezowane CNCod 40 do 100 lat i zapobiega rdzewieniu i korozji. Ocynkowany element można również ponownie umieścić w zbiorniku cynkowniczym, gdy jego okres użytkowania dobiegnie końca. Nie spowoduje to powstania żadnych odpadów chemicznych ani fizycznych.

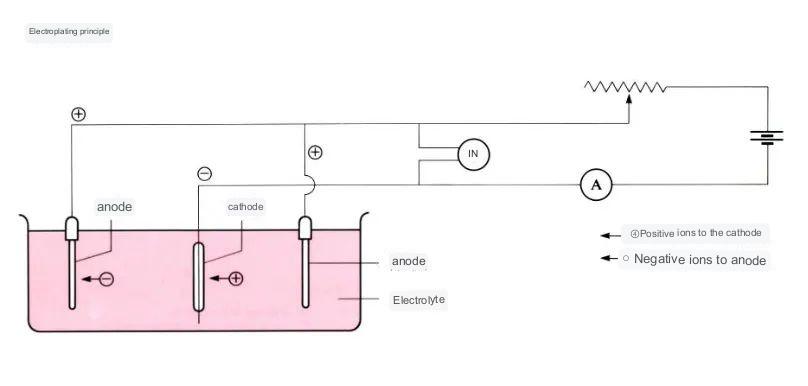

05. Proces galwanizacji

—- Galwanizacja —-

Galwanizacja to proces nakładania cienkiej warstwy metalu na części za pomocą elektrolizy. Pomaga to poprawić odporność na korozję, odporność na zużycie, przewodność i estetykę. Zewnętrzne warstwy wielu monet są galwanizowane. .

Obowiązujące materiały:

1. Galwanizacja jest możliwa w przypadku większości metali, ale czystość i wydajność galwanizacji jest różna. Należą do nich cyna i nikiel.

2. ABS jest najpopularniejszym tworzywem sztucznym używanym do galwanizacji.

3. Nikiel jest toksyczny i drażniący dla skóry. Nie można go stosować w produktach galwanizowanych.

Koszt procesu:

Brak kosztów formy, ale do mocowania części potrzebne są osprzęt. Koszt czasu zależy od rodzaju metalu i temperatury. Koszt robocizny (średnio wysoki) zależy od konkretnych części poszycia. Powlekanie srebra i biżuterii wymaga wysoko wykwalifikowanych pracowników ze względu na wysokie wymagania dotyczące wyglądu i trwałości.

Wpływ na środowisko:

Galwanizacja wykorzystuje dużą liczbę toksycznych substancji, które wymagają profesjonalnej ekstrakcji i przekierowania, aby zminimalizować wpływ na środowisko.

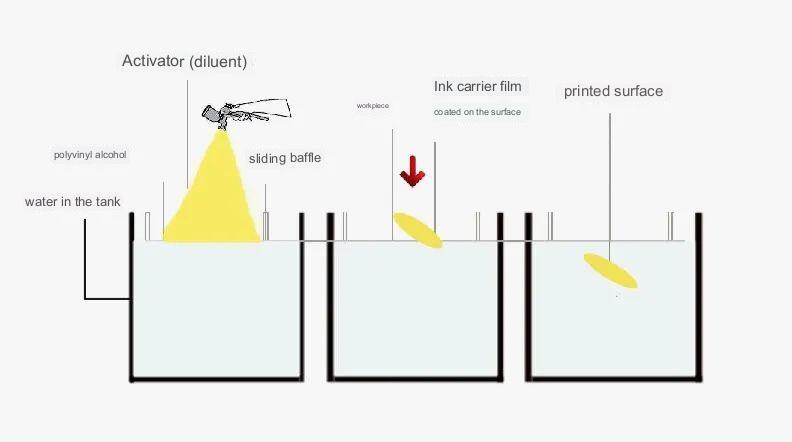

06. Druk transferowy wody

—- Druk hydrotransferowy —-

Ciśnienie wody służy do przeniesienia wzoru koloru na powierzchnię trójwymiarowych produktów. Druk termotransferowy stał się coraz bardziej popularny, ponieważ ludzie mają wyższe oczekiwania w stosunku do opakowań i dekoracji powierzchni.

Obowiązujące materiały:

Druk termotransferowy możliwy jest na wszystkich twardych materiałach. Do tego rodzaju druku nadają się również materiały nadające się do natrysku. Formowane wtryskowo iczęści do toczenia metalu cncsą najczęstsze.

Koszt procesu: Chociaż nie ma pleśni, wiele produktów musi być jednocześnie przenoszonych wodą za pomocą uchwytów. Czas wymagany na cykl zwykle nie przekracza 10 minut.

Druk wodny jest bardziej przyjazny dla środowiska niż natrysk produktu, ponieważ w większym stopniu nakłada farbę drukarską, ograniczając tym samym wycieki odpadów.

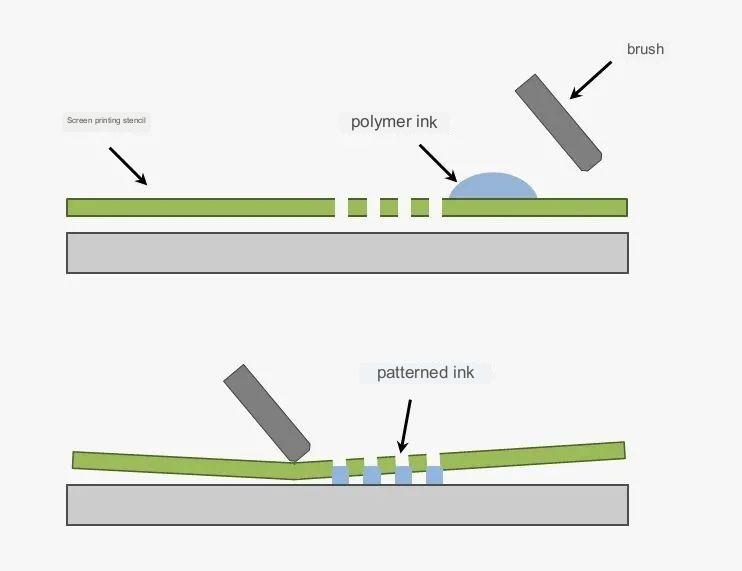

07. Sitodruk

—- Sitodruk —-

Farba przenoszona jest przez siatkę znajdującą się na części graficznej na podłoże poprzez wytłaczanie. Daje to dokładnie taką samą grafikę jak oryginał. Sprzęt do sitodruku jest łatwy w użyciu, prosty w wykonaniu płyt i nadruku oraz tani.

Powszechnie stosowane materiały drukarskie obejmują kolorowe obrazy olejne i plakaty, wizytówki i oprawione okładki.

Obowiązujące materiały:

Sitodruk można wykonać na niemal każdym materiale, w tym na ceramice, szkle, ceramice i metalu.

Koszt procesu:

Koszt formy jest niski, ale nadal zależy od liczby kolorów, ponieważ każdą płytkę koloru należy wykonać osobno. Koszty pracy są wysokie w przypadku druku wielokolorowego.

Wpływ na środowisko:

Farby sitodrukowe o jasnych kolorach mają niewielki wpływ na środowisko. Jednakże tusze zawierające formaldehyd i PCW są szkodliwymi substancjami chemicznymi i należy je poddać recyklingowi lub utylizować w odpowiednim czasie, aby uniknąć zanieczyszczenia wody.

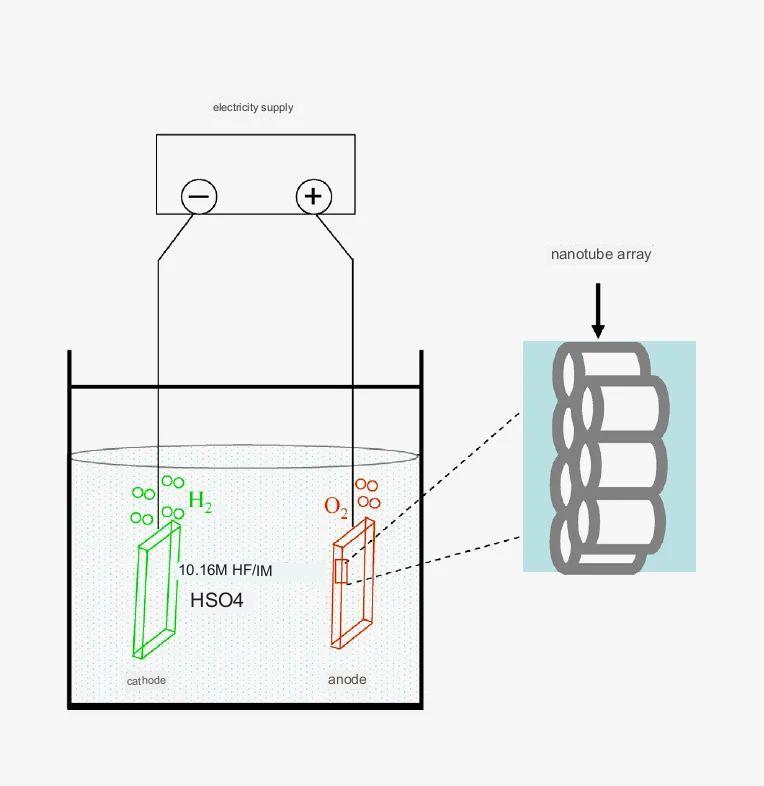

08. Anodowanie

—— Utlenianie anodowe ——

Anodowe utlenianie aluminium opiera się głównie na zasadzie elektrochemicznej, tworząc warstwę folii Al2O3 (tlenku glinu) na powierzchni aluminium i stopu aluminium. Ta warstwa folii tlenkowej ma specjalne właściwości, takie jak ochrona, dekoracja, izolacja i odporność na zużycie.

Obowiązujące materiały:

Aluminium, stopy aluminium i inneobróbka CNC części aluminiowych

Koszt procesu: W procesie produkcyjnym zużycie wody i energii elektrycznej jest dość duże, szczególnie w procesie utleniania. Zużycie ciepła przez samą maszynę musi być stale chłodzone krążącą wodą, a zużycie energii na tonę często wynosi około 1000 stopni.

Wpływ na środowisko:

Anodowanie nie wyróżnia się efektywnością energetyczną, podczas gdy przy produkcji elektrolizy aluminium w wyniku efektu anodowego powstają również gazy, które mają szkodliwe skutki uboczne dla atmosferycznej warstwy ozonowej.

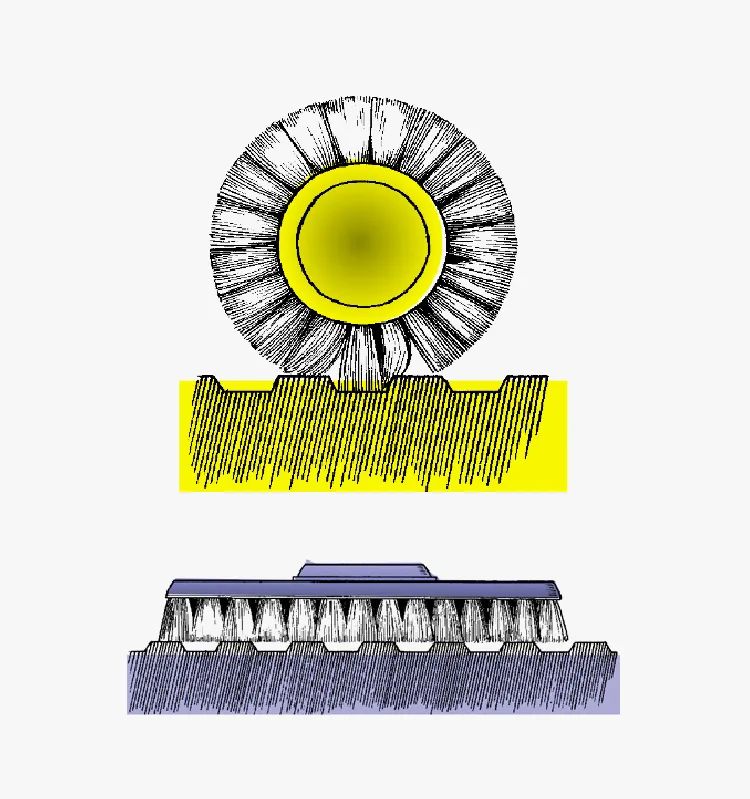

09. Ciągnienie drutu metalowego

—— Metalowe przewody ——

Jest to metoda obróbki powierzchni polegająca na formowaniu linii na powierzchni przedmiotu obrabianego poprzez szlifowanie produktu w celu uzyskania efektu dekoracyjnego. Według różnych tekstur po ciągnieniu drutu można go podzielić na: ciągnienie drutu prostego, ciągnienie drutu chaotycznego, faliste i wirujące.

Obowiązujące materiały:

Prawie wszystkie materiały metalowe mogą wykorzystywać proces ciągnienia drutu metalowego.

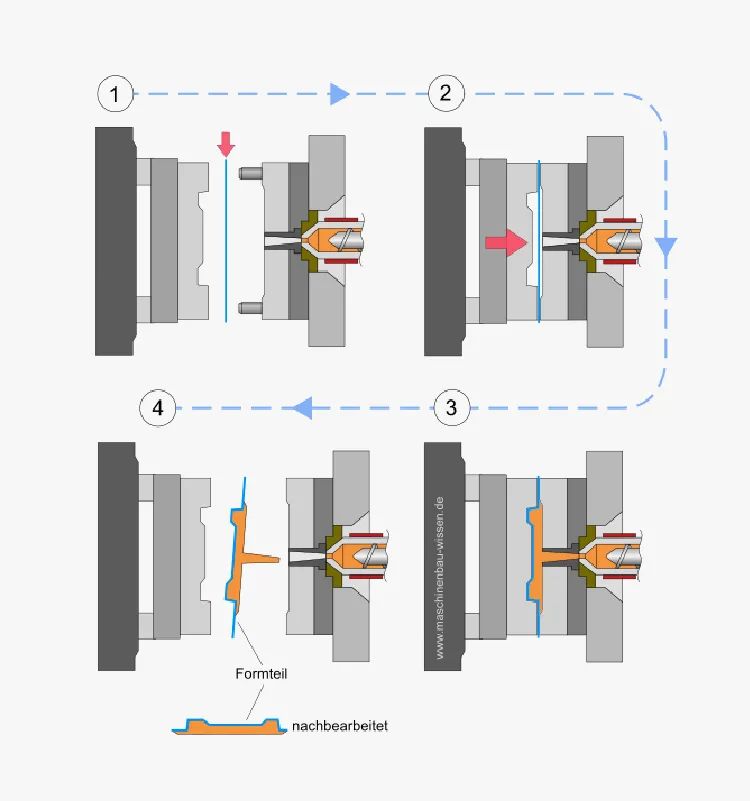

10. Dekoracja w formie

—- Dekoracja w formie-IMD —-

Ta metoda formowania polega na umieszczeniu metalowej membrany z nadrukiem we wzorze w metalowej formie, wtryskiwaniu żywicy do formy, połączeniu membrany ze sobą i zintegrowaniu żywicy z metalową membraną z nadrukiem w celu utworzenia produktu końcowego.

Obowiązujący materiał:

Ppowierzchnia elastyczna

Koszt procesu:

Wystarczy otworzyć jeden zestaw form. Może to obniżyć koszty i godziny pracy, wysoce zautomatyzowaną produkcję, uproszczony proces produkcyjny, jednorazową metodę formowania wtryskowego i osiągnąć jednocześnie formowanie i dekorowanie.

Wpływ na środowisko:

Technologia ta jest przyjazna dla środowiska i ekologiczna oraz pozwala uniknąć zanieczyszczeń, które powodują tradycyjne galwanizacja i malowanie.

Koszt procesu:

Metoda procesu jest prosta, sprzęt jest prosty, zużycie materiału jest bardzo małe, koszt jest stosunkowo niski, a korzyść ekonomiczna jest wysoka.

Wpływ na środowisko:

Wyroby z czystego metalu, bez farby i jakichkolwiek substancji chemicznych na powierzchni, wysoka temperatura 600 stopni, nie pali się, nie wytwarza toksycznych gazów, spełnia wymagania ochrony przeciwpożarowej i ochrony środowiska.

Ciągłe doskonalenie, aby mieć pewność, że produkt jest zgodny ze standardami rynku i klientów. Anebon posiada system kontroli jakości, aby zapewnić wysoką jakość sprzedaży w 2022 roku. Części do wiercenia tworzyw sztucznych ABS Obróbka CNC Usługi toczenia części, zaufaj Anebon, a zyskasz wiele innych korzyści. Poświęć trochę czasu, aby skontaktować się z nami w celu uzyskania dalszych informacji, Anebon gwarantuje Ci pełną uwagę przez cały dzień.

Auto części zamienne wysokiej jakości części frezujących, części toczone ze stali produkowane przez China Anebon. Produkty firmy Anebon cieszą się coraz większym uznaniem klientów za granicą i nawiązały z firmą Anebon długoterminowe i wzajemnie korzystne relacje. Anebon zaoferuje każdemu klientowi najwyższej jakości usługi. Serdecznie witamy nowych przyjaciół, którzy dołączają do Anebon i tworzą wzajemne korzyści.

Czas publikacji: 18 lipca 2023 r